Разные идеи по апгрейду DIY-процесса изготовления печатных плат

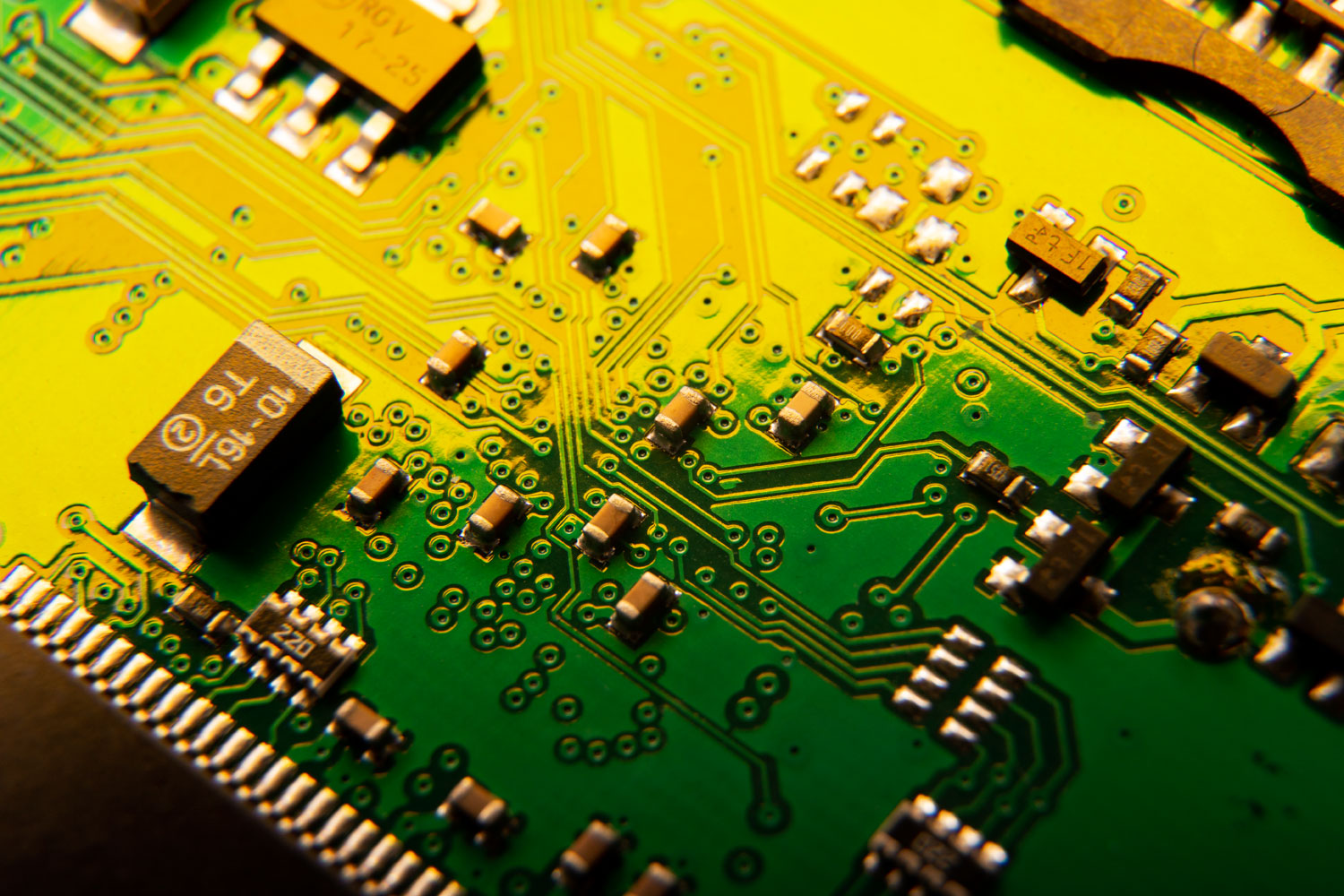

У любых людей, имеющих отношение к электронике и программированию, периодически возникает потребность набросать некую платку для реализации какой-либо идеи. Поэтому ниже предлагается ряд мыслей, как улучшить этот процесс.

Конечно, зачастую вопрос решается пучком проводов, подключённых «левой ногой» и breadboard-ом, но раз уж мы говорим о более-менее финальном варианте, то здесь без самодельной платы не обойтись.

Если это серийный образец или хочется «стильно-модно-молодёжно», то плата закупается в Китае, на одном из общеизвестных сервисов по созданию электронных плат, но обычно хочется получить результат «здесь и сейчас», а ещё более желательно получать его с некой периодичностью и тоже «здесь и сейчас».

Поэтому на первый план выходит всем известный способ ЛУТ (лазерно-утюжный).

Кто не знает, вкратце: распечатали на лазерном принтере дорожки печатной платы, приложили к фольгированному текстолиту, прогладили утюгом, протравили, стёрли тонер.

Маленькая поправка: иногда мощности утюга может не хватить для качественного приклеивания тонера к медной подложке (утюг не такой горячий и толщина бумаги не позволяет теплоте нагрева в полной мере передаться тонеру). Как можно выйти из этого положения: просто-напросто распечатать картинку — прямо на пищевой фольге для готовки!

Ход рассуждений здесь следующий: если бумага не позволяет теплоте передаться в полной мере и невозможно нагреть утюг сильнее, соответственно, нужно неким способом с минимальными теплопотерями передать нагрев от утюга тонеру. И для этих целей металлическая подложка из фольги, на которую наносится изображение, оптимальный вариант.

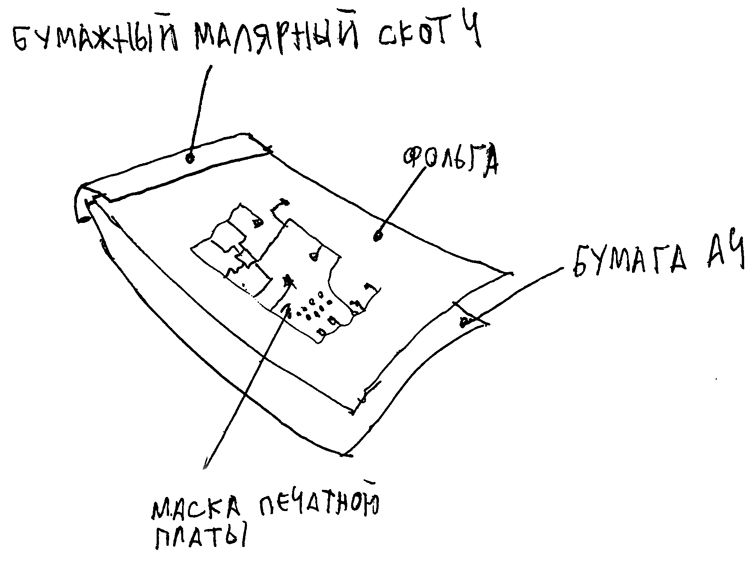

Так как механизм принтера не позволит протягивать такую тонкую субстанцию, как фольга, возможно приклеивать лист фольги прямо поверх листа А4, прикрепив его только в самом начале, наверху листа, тонкой полоской бумажного малярного скотча (он не боится нагрева и не испортит элементы лазерного принтера внутри):

Получается вполне неплохо: изображение отлично распечатывается на фольге, и также отлично переносится на медную поверхность будущей платы (при последующем протравливании алюминиевая пищевая фольга, как и ненужные части медной подложки, успешно растворяется).

Способ достаточно простой, быстрый и позволяет буквально на коленке набросать плату. У него есть свои отрицательные стороны, которые заключаются в том, что не всегда тонер качественно переносится с бумаги на фольгированный текстолит, кроме того, само изображение состоит из мельчайших точек.

Из-за этого дорожки печатной платы получаются не монолитные, а как бы состоящие из сеточки, что ухудшает их качество и приходится их дополнительно облуживать.

Кстати говоря, а никому не приходило в голову задаться вопросом: «а почему, собственно, из точек»? Ведь это не струйный принтер и по идее заливка может быть сплошной! Тем не менее, делают состоящей из точек…

А дело здесь вот в чём: так как изображение формируется путём создания на поверхности фотобарабана и переноса на бумагу электростатически заряженных областей, рассмотрим гипотетическую отдельную область, как если бы она была целиком предназначена для заливки:

И, как мы видим на схеме выше, если подобную область залить целиком, то электростатический заряд в ней будет неодинаковым по всей площади, то есть будет наблюдаться большая насыщенность заряда по краям области с плавным спаданием к центру. Это называется краевым эффектом и проявляется при электростатической печати, которая используется в лазерных принтерах.

Для борьбы с этим эффектом придумали следующий трюк: не делать монолитных заливок, а вместо этого изображение разбить на мельчайшие точки, чтобы создавать изображение, играясь с количеством этих точек и расстоянием между ними. Таким образом, несмотря на то, что этот краевой эффект и присутствует, он невидим глазу, так как градиент наблюдается уже в рамках отдельной точки, мельчайшей по своим размерам. Кроме того, при плавлении тонера он растекается по всей поверхности этой точки и нивелирует градиент.

При использовании для печати пищевой фольги эффект отдельных точек существенно снижается, так как фольга не может впитать тонер и при приглаживании её утюгом происходит плавление и растекание тонера, который заполняет расстояния между точками.

Кстати говоря, есть любопытная альтернатива ЛУТ-технологии: когда вместо горячего утюга для переноса тонера используется намоченная растворителем поверхность. Исходя из всего вышесказанного, можно ожидать, что благодаря частичному растворению тонера такая технология тоже довольно неплохо заполнит расстояния между точками:

Причём её можно даже немного улучшить — выполнить печать на фольге, а не на бумаге. Тогда должно получиться совсем хорошо: благодаря размягчению растворителем и невозможности впитаться в алюминиевую фольгу (которая используется вместо бумаги), дорожки должны получиться особо качественные…

По сути, большинство технологий по самостоятельному изготовлению плат представляют собой нанесение тем или иным способом маски на фольгированный текстолит с последующим его протравливанием. В этой связи имеется достаточно любопытный способ, где автор успешно применил уф-принтер, печатающей красками, с отверждением ультрафиолетовым излучением.

Подобные принтеры широко распространены в рекламной индустрии и могут печатать не только по рулонным материалам, но и по плоским. Как автор сам отмечает, подобный способ малоизвестен широкому кругу инженеров, несмотря на то, что он даёт весьма хорошие результаты. Печать маски для дорожек осуществляется прямо поверх медной фольги с последующим протравливанием и стиранием краски изопропиловым спиртом. Результаты отличные:

Говоря о принтерах, нельзя не вспомнить и широко распространённые 3D-принтеры, которые могут применяться не только по прямому назначению, что и было протестировано в одной из статей, где автор выполнил на 3D-принтере печать по ткани.

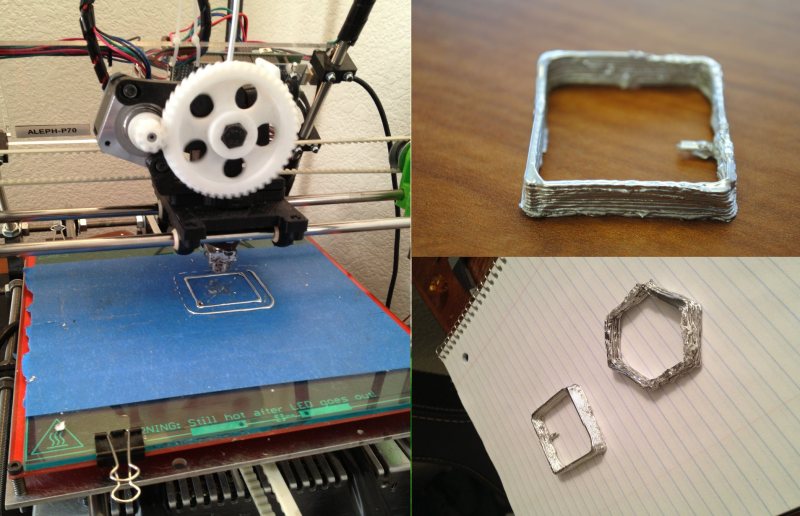

Некоторое время назад был также замечен любопытный вариант для создания маски, где для печати использовался flex-пластик (т. е. резиноподобный). Печать осуществлялась прямо по поверхности медной фольги, результаты весьма неплохие:

Есть альтернативный способ, гораздо более простой, где автор вместо какого-либо пластика использует обычный маркер! На головке 3D-принтера был закреплён маркер и нанесено изображение, являющееся маской. Способ весьма доступен и может быть реализован на любом принтере. Просто, грубо, толстые и надёжные дорожки: Кстати говоря, владельцы фотополимерных 3D-принтеров вполне могут использовать их для экспонирования фоторезиста и изготовления плат. Текстолит с фоторезистом кладётся на окно принтера и экспонируется. Теоретически, достаточно быстро должна получиться качественная плата: Всё это, конечно, интересно, но возможна ли прямая печать дорожек платы на 3D-принтере? Несколько лет назад проходила информация, что велись разработки по созданию токопроводящего филамента, представляющего собой медный порошок со связующими. Однако финальный вариант получившегося продукта вышел достаточно недешёвым (119$).

Тем не менее, в данный момент уже доступен токопроводящий филамент на основе полипропилена (не будем давать ссылку, чтобы не рекламировать его), у которого заявляется удельное сопротивление порядка 0.06 Ом/м. Он предназначен для печати на FDM-принтерах. Однако, как показывают тесты, сопротивление материала сильно изменяется в зависимости от нагрева. Тем не менее, компанией были проведены успешные тесты по токопроводности этого материала — испытание токами до 250 мА. Кроме того, с помощью этого материала была сделана пробная распечатка, которая благодаря своей электропроводности без какой-либо подготовки поверхности была покрыта слоем меди гальваническим способом.

Но, это всё-таки не совсем то… Так как в идеале необходима печать металлических дорожек. И такие варианты потихоньку начинают появляться.

Например, одним из стартапов (Voxel8) был разработан принтер, позволяющий печатать как пластиком, так и металлом, что позволяет ему создавать металлические дорожки прямо в толще 3D-распечатки:

На данный момент принтер вышел из этапа прототипа и успешно продаётся, но его высокая цена не позволяет сколько-нибудь серьёзно к нему относиться. К тому же, есть варианты и поинтересней.

Например, вариант самодельного 3D-принтера, печатающего припоем. Правда, автор планировал его не для изготовления плат, а для полноценной 3D-печати, однако это довольно любопытная попытка:

Картинка www.hackaday.com

Но это всё, конечно, недостаточно серьёзно, в отличие от следующего известного принтера — Voltera V-One. Он позволяет ускорить прототипирование электронных устройств за счёт того, что использует уже насверленные печатные платы, на которые наносит паяльную пасту (рисует паяльной пастой прямо по поверхности печатной платы).

После чего в необходимые места устанавливаются электронные компоненты, включается нагрев — и печатная плата с припаянными компонентами готова:

Кроме того, поддерживается изготовление и многослойных плат, для чего в качестве изолирующих слоёв используется отдельный материал, наносящийся другой головкой.

Тем не менее, высокая цена принтера не позволяет рассматривать его на серьёзной основе. Всё рассмотренное выше наталкивает на любопытные мысли…

Например, теоретически, существует возможность сборки самодельного Voltera V-One, только по цене в пределах 5000 рублей или даже меньше. Конечно, с урезанными функциями, но он справится с созданием металлических дорожек без всякого травления.

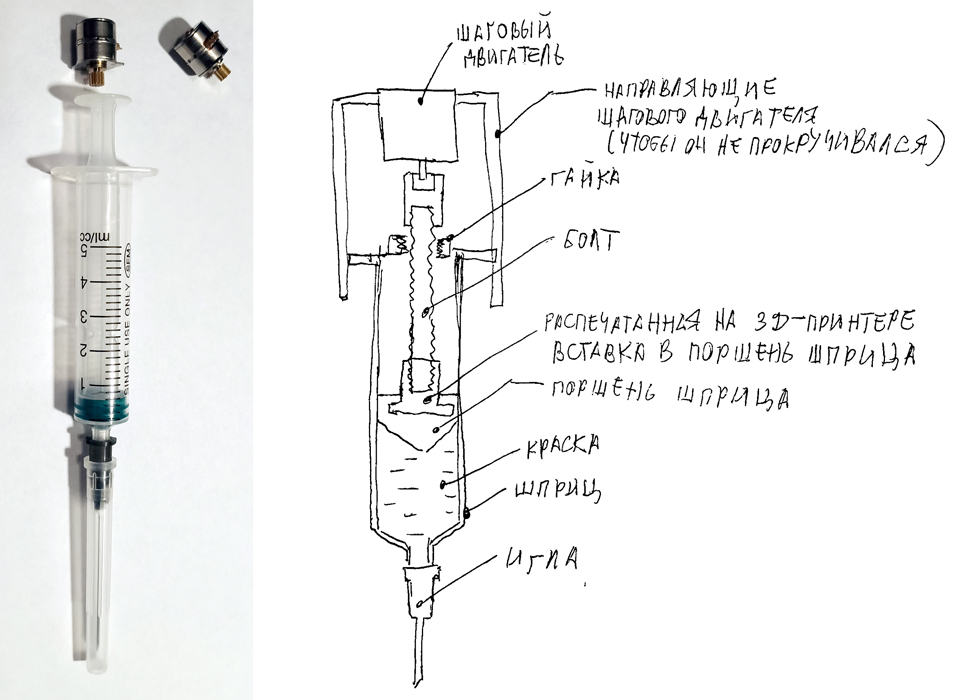

В одной из статей, которая упоминалась выше, автор проводил тест по печати надписей на ткани с использованием 3D-принтера, где в качестве следующего шага для апгрейда этого способа предлагался следующий: на печатную головку принтера устанавливается шприц, у которого шток приводится в движение миниатюрным шаговым двигателем.

В той статье этот принцип предлагался для печати профессиональными пластизолевыми гибкими красками для ткани вместо ABS-пластика:

Здесь же этот принцип может быть с успехом применён для рисования на поверхности печатной платы паяльной пастой.

Мало того, если на печатную головку принтера установить миниатюрное сверло, доработать соответствующим образом прошивку принтера, то можно было бы предварительно осуществить и сверловку отверстий под компоненты, после чего очистить поверхность от пыли, нарисовать необходимые дорожки и контактные площадки и плата, в общих чертах, готова! Остаётся только нагреть её, чтобы паяльная паста расплавилась.

Так как стандартный печатный стол 3D-принтера, как правило, испытывает определённые проблемы с нагревом до нужных температур, то в качестве нагревателя можно было бы применить принцип, также описанный в одной из предыдущих статей, и который пока не применяется (как ни странно) — индукционный нагрев!

Для этих целей в известном китайском интернет-магазине покупается высокочастотный индукционный нагреватель (можно взять по цене даже менее 2000 рублей), нагревательная трубка и индуктор, которой сворачивается в плоскую улитку и размещается под печатным столом 3D-принтера. Так как печатный стол алюминиевый, в нём будут наводиться вихревые токи, и он будет хорошо нагреваться. Печатная плата, соответственно, располагается прямо на нагреваемом столе.

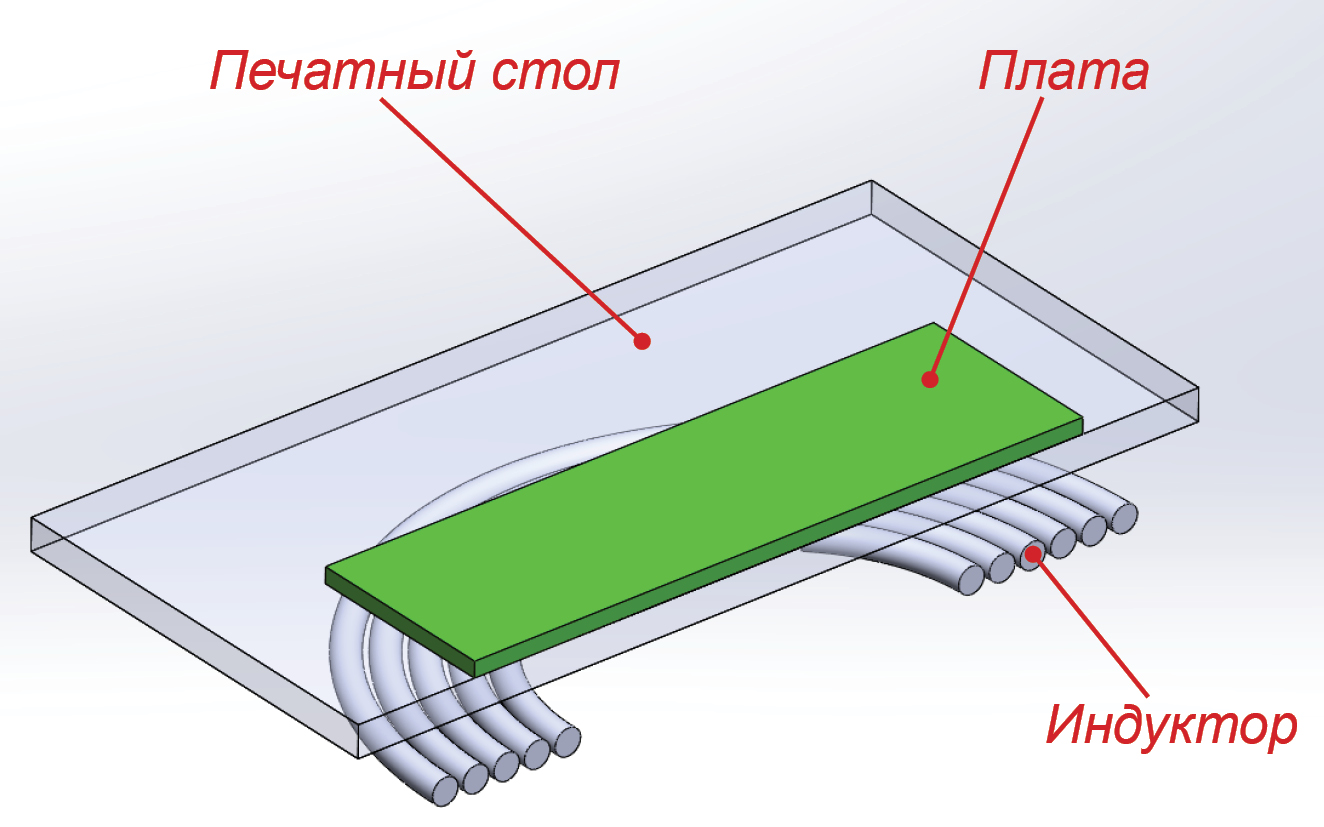

Но это не совсем эффективно и процесс можно даже улучшить: печатный стол заменить на самодельный из текстолита, на который положить будущую плату. В этом случае нагрев будет просто моментальный, так как энергия не тратится на прогрев стола — нагревается только припой в паяльной пасте (т. к. представляет собой механическую смесь порошка припоя и других компонентов):

Используя ШИМ-контроль этого процесса и алгоритм PID-регулятора, прошитый в микроконтроллер, управляющий этим ходом нагрева, мы можем получить точнейший контроль нагрева. Кроме того, в отличие от стандартного нагреваемого стола 3D-принтера, процесс будет идти очень быстро.

Ещё придётся подумать над вопросом надёжного приклеивания нарисованных дорожек к текстолиту после их расплавления. Для этого, думается, необходимо будет нанести на него некое напыляемое покрытие, например лак (только подобрать по температуре, чтобы при температуре плавления паяльной пасты он не горел, а тоже плавился или размягчался).

Таким образом, мы можем получить в своё распоряжение универсальный аппарат, который не только подготовит все необходимые отверстия, но и нанесёт токопроводящие дорожки и припаяет компоненты. И всё это за весьма скромные деньги. Правда тут нужно сделать оговорку, что делать это всё вы будете самостоятельно, в том числе, доработку программного обеспечения принтера, уже имея в наличии 3D-принтер.

Подытоживая, можно сказать, что настоящее время даёт новые варианты осуществления старых процессов, причём некоторые комбинации, как вы могли видеть выше, видятся достаточно перспективными для проработки.

Telegram-канал с розыгрышами призов, новостями IT и постами о ретроиграх