Мелкосерийное производство корпусов 3д печатью. Придаем «заводской» внешний вид

Вы полны решимости выпустить свою разработку на массовый рынок. Первый камень преткновения с которым сталкиваются многие — как делать качественный корпус устройства мелкими сериями?

Как сделать из 3д печатной модели «конфетку», которую и продавать будет не стыдно? Один из вариантов — обработка и покраска. О тонкостях окраски полиамида — под катом.Много фото!

Почему именно полиамид.

Посмотрим на сравнительную таблицу от Can-touch (не реклама, но ребята свое дело знают, цены выше рынка, зато отвечают за качество и решают проблемы не «отмораживаясь», за это и прорекламировать не жалко)

- Детали из полиамида получаются прочные и вполне подходят для использования в качестве конечного изделия.

- По детализации — лучше чем печать пластиком, но хуже, чем печать фотополимером.

- При этом цена на SLS печать полиамидом вполне бюджетная и, в зависимости от размера детали, даже меньше чем литье в силиконовые формы.

- Кроме того — литье довольно трудозатратный процесс и производительность литьевого цеха довольно ограничена, детализация также не всегда позволяет реализовать задумки.

- Мелкие элементы (например защелки) могут просто не пролиться.

- Полиамид хорошо поддается механической обратотке — шкурится, шлифуется и т.п.

Данные свойства делают его отличным материалом для мелких серий корпусов.

Далее — гайд, как получить «заводскую» деталь с покрытием софт-тач.

Инструменты

Аэрограф/краскопульт:

Я использую IWATA Eclipse, но подойдет и поскромнее. Лучше проконсультироваться в магазинах, занимающихся моделизмом. Ключевое для нас это размер пятна краски и размер бачка — не стоит брать огромный на пол литра для покраски заборов) Для покраски моделей подойдут все почти.

Компрессор с редуктором давления:

Смотрим там же в магазине для моделистов

Весы

Обязательно! Точно смешивать краску с отвердителем.

Грунтовка, краска, лак, пленка, растворитель и т.п.

Краску, лак и грунтовку можно купить в компании Пром Окраска, а также получить дополнительную консультацию или покраску на заказ (ребята компетентные, свое дело знают, покраску на заказ делают хорошо, только вот загружены бывают частенько).

Подготовка к покраске

Из полиамида печатают по технологии селективного лазерного спекания — модель получается с хорошей детализацией по горизонтальным осям и небольшими «ступеньками» по вертикальной.

Кроме того поверхность получается пористая — необходимо ее хорошенько отшкурить до идеально гладкой поверхности.

Это самый важный этап процесса — все неровности после покраски будут видны!

Поэтому — сперва используем наждачную бумагу зернистости P400 — P500. Затем зашлифовываем до идеально гладкой поверхности зерном P700-P800.

До:

После:

Как видите — ступеньки от этого особо не исчезли — на данном этапе хорошо обрабатывается только горизонтальная поверхность — по фото не видно, но на ощупь она гладкая. Торцы же — все еще шершавые. Наждачкой мы убираем выпуклости, но чтобы убрать поры придется сточить пол стенки — не годится.

Грунтовка

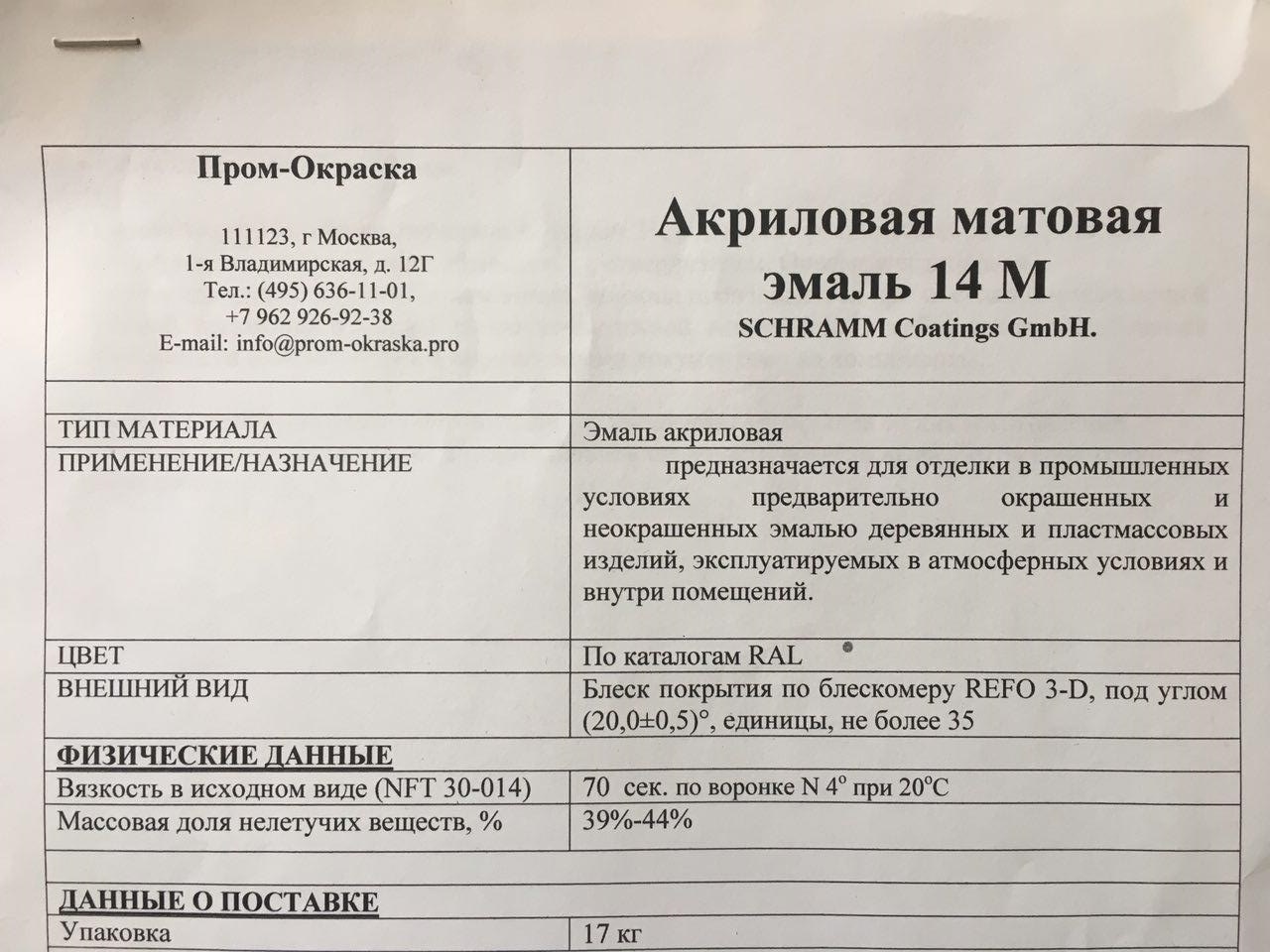

Для того, чтобы обеспечить хорошую адгезию между краской и материалом — используется грунтовка. Кроме того грунтовка позволяет заполнить неровности и сделать поверхность идеально гладкой. Все пропорции и параметры сушки есть в спецификациях прилагаемых. Для полиамида я использовал:

Важно!

Наносить грунтовку нужно очень толстым слоем, пока не заполнятся все неровности. Лишнее уберется в процессе шлифовки. В один слой может не получиться нанести — так как аэрограф/краскопульт раздувает краску в стороны, не давая ей лечь толстым слоем. Так что делаем в 2 слоя — насколько возможно толстый. Для ускорения процесса можно помещать детали в печку при температуре 50–70 градусов.

Один слой:

После сушки и обработки.

Один слой — этого недостаточно для получения хорошего результата! Не все поры устранены, поверхность не везде идеально гладкая — не преступайте к покраске, пока не получите идеально гладкую на ощупь поверхность! Краска это не скроет.

Возможно потребуется нанести еще один слой грунта, просушить и сошкурить. Шкурим так же — сперва крупной наждачкой, затем мелкой (лучше использовать водостойкую наждачную бумагу — так как она довольно быстро забивается и лучше ее промывать)

2 Слоя, гладкая поверхность:

Если где то появились островки — в принципе ничего страшного — лишь бы на ощупь было гладкой идеально и закрылись все поры в пластике.

Покраска

Тщательно промываем аэрограф растворителем после предыдущего использования (в конце покраски рекомендуется залить в бачок растворитель и прогнать его через сопло — после этого чистить будет проще).

Замешиваем краску по спецификации:

Наносим равномерным слоем, лучше подавать краски поменьше и побольше водить рукой, аэрограф держим подальше от корпуса, чтобы случайно не оставить подтеков (лучше попрактиковаться на бумаге, если дел с аэрографией не имели).

На данном этапе станет понятно — насколько хорошо вы загрунтовали/зашлифовали поверхность. Если все сделано правильно — у вас на глазах будет происходить магия превращения в идеальную деталь. Краски много не надо — достаточно пары плотных слоев. Затем сушим в печке, а пока сохнет — прочищаем аэрограф для софт тач лака.

Покрываем софт тач лаком

После окраски деталь вам покажется и так фантастической, но софт тач покрытие создаст тот самый Вау эффект, скроет мелкие неоднородности поверхности, а также защитит краску от повреждения.

Важно наносить лак на просохшую идеально гладкую краску, если после покраски появилась шерховатость поверхности — можно аккуратно (ОЧЕНЬ АККУРАТНО) — легкими движениями самой мелкой наждачки сгладить поверхность.

Обязательно потренируйтесь на разных поверхностях в нанесении лака — нужно наносить в 1–1.5 слоя. Наносим, после того как закончили работу рекомендуется тут же прочистить бачок от лака растворителем.

Детали убираем в печь сушиться, вместе с ними какую нибудь тестовую деталь, тоже покрытую лаком (соблазн потрогать деталь слишком велик, а отпечаток пальца на непросохшей детали уже не замазать, так что лучше трогать ту, которую не жалко).

В итоге получается отличное бархатное покрытие, уже и продавать/показывать такое не стыдно.

Вы даже не поверите что такого можно добиться своими руками, а освоив технологию — не стесняйтесь делегировать процесс.

Надеюсь кому-то этот пост оказался полезен — если есть вопросы — по возможности отвечу