Как я секреты римской брони в лаборатории разгадывал

Автор: Azirsan

Салют. За время изучения римской брони, у меня осталось несколько зависших в воздухе вопросов. Поскольку ответить на них могла лишь экспериментальная археология, то я пошел по пути изготовления «аналогов» доспехов и их последующего тестирования в лаборатории. Вся история мучений на этом пути, а также что показали испытания в материале ниже.

Год назад в своей статье «Римские и средневековые доспехи. Что лучше?» в качестве одного из параметров сравнения я использовал ударную вязкость. Чтобы понимать, как работает связка свойств — твердость/ударная вязкость в доспехах, представьте себе пластилин и стекло. Если давить пальцем на стекло, то оно будет какое-то время сопротивляться вашему нажиму, но с определенного уровня — трескаться и рассыпаться. Пластилин, напротив, будет тянуться, не давая проникнуть «за». Для доспехов в идеале должны работать оба свойства, но поскольку они противоположны, то на практике нужен компромисс.

Для прошлой статьи я использовал ГОСТовские показатели ударной вязкости углеродистой стали, которые засунул в двумерную регрессионную модель, получил результат с коэффициентом Стьюдента 0.987 (из 1) и стал доволен как слон. На выходе такая модель показывала, что при одинаковой твердости ударная вязкость чисто железных доспехов должна быть в 2–3 раза выше стальных.

Проблемы было две: в модели отсутствовали чисто железные пластины, а сама она была линейная и показывала отрицательную ударную вязкость при высокой твердости. Иначе говоря:

В смысле моя модель :)

И цифра оказалась явно завышена, поэтому надо было искать альтернативу.

Современное металлургическое производство обладает куда большими возможностями для создания деталей с заданными свойствами, поэтому необходимость в использовании чистого железа уже не так велика. В итоге, найти готовые зависимости я не смог. Поэтому решил заказать изготовление пластин, аналогичных римским и средневековым доспехам, после чего отдать их на исследование в лабораторию.

План казался надежным, как швейцарские часы: надо было найти лабораторию, заказать у них изготовление пластин с заданными свойствами и потом исследовать их — что может пойти не так? Как оказалось, не так пошло вообще все.

Начал я с обзвона металловедческих лабораторий. Точнее лаборатории, ибо в своем городе нашел только одну.

— Здравствуйте, меня зовут Азирсан, можно ли у вас заказать исследование твердости и ударной вязкости пластин?

— Вообще без проблем. Приносите образцы.

— А у вас заказать их изготовление можно?

— Не занимаемся, но можем дать контакты.

Окей, не вопрос, звоним в компанию, которая занимается подготовкой образцов.

— Здравствуйте, мне нужно сделать несколько пластин с разными свойства для испытаний.

— Вообще без проблем. Приносите пластины.

— Но… Я думал, что у вас их можно изготовить.

— Не, мы только готовим образцы для испытаний. Сами не делаем, попробуйте заказать у кузнеца.

Окей гугл, ищем кузнеца.

— Здравствуйте, мне нужно сделать несколько пластин с разными свойства для испытаний.

— Вообще без проблем. Приносите материал.

Где-то на этот моменте меня посетила мысль, что я ломлюсь в забор рядом с открытой дверью, но искренне не мог понять, где искать.

Выбора не было, поэтому я принялся разыскивать сырье, которое было бы максимально похоже на то, из чего делали доспехи. Как ни странно, легче всего, оказалось, найти «римский» материал.

Металлографический анализ римской пластины из Виндоланды показал практическое чистое железо (99,6%) с содержанием углерода около 0,042%, что примерно соответствует современному железо АРМКО (углерода менее 0,04%). Чуть высоковато у римской пластины было содержание фосфора, но и оно проходило по верхней границе нормы (0,051%), что, в целом, приемлемо даже для сталей, а уж для железа не критично. Содержание кремния (0,18%) тоже, в целом, было сопоставимо с тем, сколько его может найтись в современном техническом железе, к примеру в том, что делает ПАО «Ижсталь», его 0,21%.

Исходный материал нашелся у подмосковной компании, занимающейся поставками образцов для лабораторий. Причем тут убивалось сразу два зайца: с одной стороны я смог получить чистое железо, для отковки пластин, вот оно

Но кроме этого, у них нашлись также уже готовые пластины железа, прошедшего холодный прокат и механическое упрочнение (нагартовку). Тут надо сделать небольшую ремарку: когда Дэвид Сим изучал римские доспехи, то обнаружил, что хотя большая их часть изготовлена из чистого железа или низкоуглеродистой стали, они имеют достаточно высокую твердость, нетипичную для такого состава. Дело в том, что традиционным способом поднять твердость является увеличение содержания углерода и термическое упрочнение (закалка). Но закаливать чистое железо бесполезно — в нем нет углерода, при этом твердость этого материала в чистом виде составляет порядка 60–80 по Виккерсу. Римские пластины имели твердость в 2–3 раза выше, а отдельные образцы переваливали за 300, доходя даже до 400 (!). К примеру, шлем из Виндоланды, сделанный из чистого железа, имел твердость 325 HV (поверхностном слое), что является самым твердым известным мне доспехом без углерода за всю историю. Три кольчуги из Штутгарта имеют твердость 383–437 Hv по Виккерсу и также представляют собой самые твердые находки с содержанием углерода 0,1–0,15 C. Более поздние средневековые находки также могли доходить и превышать такие значения по твердости, однако они были изготовлены уже из среднеуглеродистой стали и закалены. Проанализировав свыше 80 доспехов с твердостью больше 350 HV и изготовленных в XIV-XVI веках, мне не удалось найти ни одного с содержанием углерода менее 0,5%.

Дэвид Сим, анализировавший римские пластины, предположил, что это следствие нагартовки или механического упрочнения, а характерные прямые следы, выявленные на микроскопии, навели исследователя на мысль о том, что доспехи были прокатаны между роликами.

Вот для того, чтобы проверить до какой степени можно упрочнить чистое железо, не подмешивая к нему примеси, я заказал также несколько холоднокатаных нагартованных листов.

Из цилиндра я заказал местному кузнецу отковать две пластины, которые должны были стать «римскими» железными аналогами.

Вот что получилось — два блина с неровными краями, это чистое железо раскованное в кузнице. Ровная пластина — современный металлопрокат

Оставалась проблема — где взять среднеуглеродистую сталь. Т.е. с одной стороны, это, конечно, не проблема — масса предприятий торгует металлопрокатом. Первый же менеджер радостно сообщил, что в продаже есть любые сорта — подгоняйте фуру к складу и отгрузим проката от пары тонн. Проблемы начинаются, когда ты хочешь купить несколько небольших пластинок стали разного сорта. Здесь помог нетворкинг, читатель из Воронежа поделился контактами человека, который делает доспехи для реконструкторов. А Александр Мачнев за банку кофе вырезал мне набор пластин стали марки 3, 65 и 45.

Пластины, из которых уже выпилили образцы

Следующий этап — тестирование. Тут я решил обратиться для начала в родную альма-матер — Воронежский строительный (а ныне технический) университет, ибо ценник на тестирование в коммерческих лабораториях откровенно кусался.

Начиналась эта история еще зимой

Собрав в пакет, кучу разномастного железа, я отправился на свою кафедру. За 15 лет с моего выпуска, универ, считай, не изменился, разве что добавились рамки металлоискателей на входе, которые взвыли белугой, когда я прошел.

-Есть что-то металлическое? — меланхолично спросил охранник.

Тут я как-то даже не нашелся что сказать.

Сначала попробовал постучаться на свою кафедру, но наш декан за 15 лет успел сделать головокружительную карьеру сначала до ректора, а потом сел на 5 лет за присвоение имущества, а других знакомых у меня там и не осталось. Поэтому я отправился к соседям на кафедру строительных материалов, там к идее раскурочить немного железа во имя науки, отнеслись с энтузиазмом. Но, увы, нельзя просто так взять и бахнуть по куску железа маятниковым копром, для начала пластинку нужно подготовить, читай выпилить правильную форму, а с этим на кафедре помочь не могли.

Лаборатория изнутри

Конечно, контакты специализированной компании, которая запиливала образцы под испытания, у меня были еще после первого прозвона, но как назло, директор там ушел в отпуск, и все снова зависло. Но тут мне вспомнилось, что в соседнем подъезде со мной живет директор предприятия, вроде как связанного с обработкой металла. На мой вопрос, не знает ли он, где можно выпилить десяток образцов под удар копра, Дима ответил, что они сами это сделают. Пара недель — и у меня на руках набор пластинок с ровненькими V-образными пропилами, снова идем в лабораторию строительного университета.

Пластинки еще не знают, что их ждет

Вкратце про испытания — сначала образцы тыкались алмазной пирамидкой для определения твердости. Дальше по размеру отпечатка по справочнику находилось соответствующее значение.

Видите маленькие точки в верхней правой части пластины? Это следы тыканья

Испытания на ударную вязкость выполняются с помощью маятникового копра — это вот такая ебалыга, которая с энергией в 450 Джоулей влетает в несчастную пластинку, а по остаточному ходу маятника определяют, сколько энергии ушло на уничтожение образца.

Выглядит сам маятник вот так. В лаборатории использовалась модель instron 450 mpx

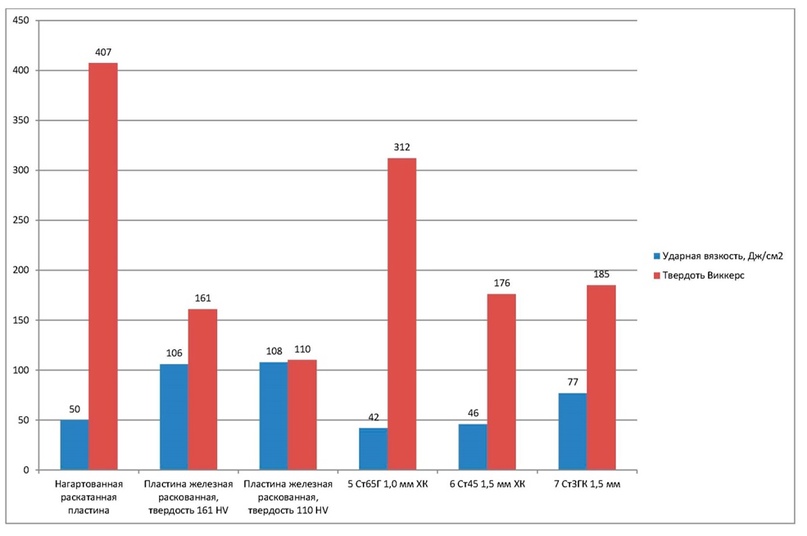

Затем эта энергия пересчитывается на площадь поперечного сечения образца. Итак, вот что показали испытания

Да, я понимаю, что совершенно неочевидно, что все это нахрен значит, но нужно показать этапы — потерпите, совсем скоро выводы.

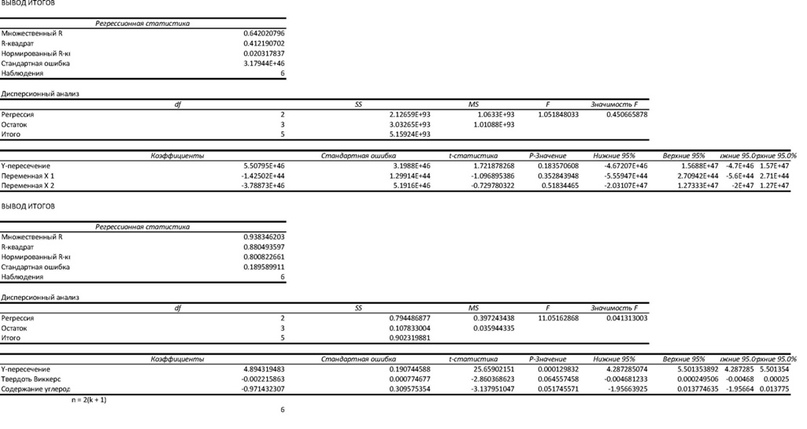

Наконец заключительный этап, берем содержание углерода, твердость и ударную вязкость, а потом засовываем все это в регрессионную модель! Где-то на этом моменте в обморок должны упасть представители матстатистики, ибо для модели всего шесть образцов (а надо бы тысяч десять), но тут я прикроюсь своим темным прошлым оценщика. В наших методиках допускается подход n = 2(k + 1), то бишь на два параметра 6 пластин и это…

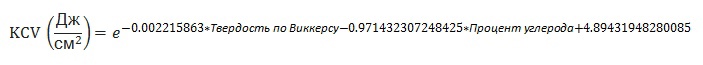

В качестве рабочих моделей была логарифмическая и экспоненциальная. Вторая победила с разгромным счетом R-квадрат=0.88 (максимум 1) против 0.41 у логарифмической модели.

Для сравнения показатели математической модели, сверху проигравшая логарифмическая, снизу экспоненциальная

Таким образом, значение ударной вязкости у меня описывалось формулой

Аттеншн! Это приблизительная эмпирическая формула, нужная для примерной сравнительной оценки лучше/хуже. Не нужно ее тянуть в иные сферы

Собственно возникает вопрос, а за каким чертом делалась вот эта вся фигня, и было слито порядка 15 килорублей?

Выводы

Для начала — один дисклеймер. Методы экспериментальной археологии, которой я занимался последние полгода, имеют фундаментальное ограничение — как любит говорить известный исследователь римского вооружения Майкл Бишоп, они показывают, что могло быть, но это не значит, что так и было. Тем не менее, в отсутствии иных объяснений, такие выводы представляются вполне релевантными. Итак, к чему я пришел.

Во время изучения твердости различных типов доспехов, я обратил внимание, что в Средние века и Римской Империи практиковали разный подход к достижению этой величины. Средневековые мастера придерживались скорее современного подхода — если тебе нужна твердая пластина, то ты насыщаешь ее углеродом, затем закаливаешь. Однако, несмотря на близость подходов, между ними все равно пропасть, ведь для современных сталей проблему ухудшения прочностных свойств при росте твердости решают с помощью различных присадок. К примеру, того же марганца, который повышает ударную вязкость и который содержался во всех трех образцах стали из теста.

Но альтернативу я придумать не смог для того чтобы расплавить железо и равномерно перемешать его с углеродом без «хороших» примесей нужна промышленная печь. Пытаться воспроизвести средневековый процесс тоже вариант не очень, поскольку нужен кузнец с соответствующим опытом. Иначе говоря, если современный кузнец не занимается этим также часто, как «средневековый», то и пластину мы получим со всеми косяками отсутствия опыта.

В итоге у нас получается такое сравнение, при котором римские пластины мы воспроизвести смогли, а средневековье здесь выступает в том виде, как если бы у них была в качестве сырья современная листовая сталь, но учитывая результаты, такая фора оказалась не критичной (иначе говоря, «ухудшение» средневекового сырья увеличит разрыв).

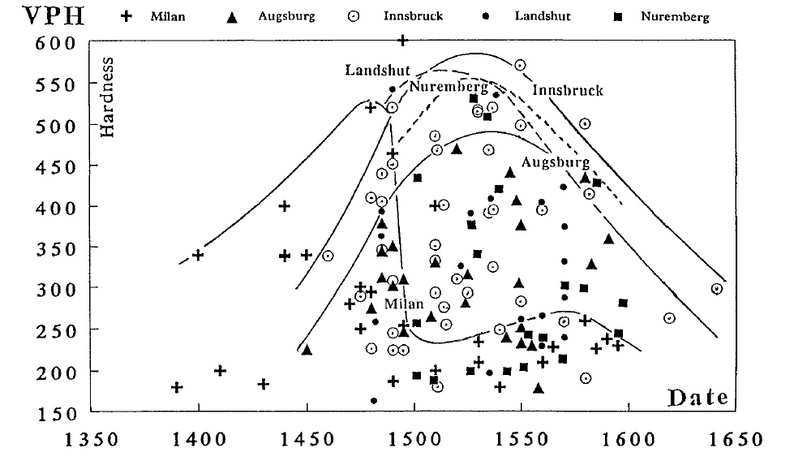

В Средние века можно было выбрать некий один параметр — либо твердость, либо ударная вязкость (прочность). И если судить по твердости доспехов от разных европейских школ, однозначно правильного выбора не было. Оружейные центры расположенные Северной Италии в XVI отдавали предпочтение «мягким», но прочным доспехам, в то время как южная Германия предпочитала закаленную, но уступающую по ударной вязкости броню

Иллюстрация изменения твердости доспехов по векам по de Reuck A. et al. Duplex armour: an unrecognised mode of construction //Arms & Armour. — 2005. — Т. 2. — №. 1. — С. 5–26.

Пока основной угрозой был «меч» или «копье» (я кавычу, поскольку здесь подразумевается просто холодное оружие), то упор делали на твердость, хотя и стараясь не забывать про прочность. Как только во всю мощь о себе заявило огнестрельное оружие, безапелляционным свойством стала ударная вязкость, а твердость рухнула ниже отметки в 200 HV, а иногда даже ниже 100 HV (!).

Наглядно видно как ведет себя чистое железо при ударе по нему молотом. Полностью разрушить мы его не смогли, поэтому ГОСТовский образец из чистого железа в результатах не участвует

Вообще 200 HV мне представлялось эдаким стеклянным потолком для пластин из чистого железа, если пластину просто расковать в блин, не упрочняя механически, то итоговая твердость будет около этой величины (плюс-минус) или меньше. В общем-то, раскованные кузнецом пластины чистого железа как раз и показали величины 120–160 HV, что примерно соответствует средневековым противопульным доспехам. Однако римская броня была тверже, а отдельные образцы значительно тверже — вспоминаем шлем из Виндоланды с твердостью в 325 HV. Прошедшая металлопрокат нагартованная пластина чистого железа показала твердость 407 HV по Виккерсу и ударную вязкость в 50 Дж/см2 обойдя две пластины из среднеуглеродистой стали Ст65 г и Ст45, которые уступили ей по данному показателю, будучи еще и мягче.

Здесь же ответ на вопрос, почему римляне использовали железо и как достигали такой высокой твердости — если кусок железа хорошенько сжать (опять-таки гигамолотом, прокатом или еще как — эти теории я оставлю за рамками статьи), то мы получим тонкую пластину с твердостью не уступающей стали, но при этом превосходящую ее по прочности. Насколько превосходящую? К сожалению, не для всех средневековых образцов исследователи фиксировали точные значения содержания углерода, ограничиваясь терминами среднеуглеродистая/низкоуглеродистая сталь, поэтому получить непрерывный график изменения ударной вязкости по векам не получится, но можно привести несколько примеров.

В статье «Римские и средневековые доспехи. Что лучше?» я привел пару примеров брони, которую считаю, одной из лучших во всей выборке, это доспех графа Гауденца фон Матша 1480 года, изготовленный предположительно, Адрианом Трейтцом и шедевр XVI века — броня одного из самых видных офицеров ландскнехтов Карла V Конрада фон Бемельберга, созданного Вольфгангом Гроссшеделем. Плюс четыре шлема я подобрал с максимально схожей твердостью, чтобы было наглядно видно изменение параметров

Красота то какая

В пересчете на ударную вязкость получим вот такую картину:

Тут примерно по графику можно для себя понять, что нужно качать, если вдруг вас занесет в средневековье. При превосходстве великолепного шлема Бемельберга почти в 30% по твердости, он проиграл без малого вдвое по прочности (ударной вязкости) римскому осколку из Виндоланды, а наголовье фон Матша, хотя было тверже почти в 1,5 раза, но по параметру ударной вязкости оказалось слабее чуть ли не в 3 раза (2,76). А при одинаковой твердости выигрыш в ударной вязкости все равно будет 30–40%, в зависимости от содержания углерода. Так что эмпирически я бы сказал, что свыше 450 HV твердость будет скорее недостатком для доспеха.

Еще я хотел сварить несколько железных пластин вместе и проверить насколько будет выше ударная вязкость многослойной брони, которую так любили римляне, но необходимость планового ТО и продления КАСКО поставили крест на этих планах)

Ну и наконец, главный вывод — нашлось огромное количество людей, которые безвозмездно помогали в этом исследовании подчас совершенно незнакомому человеку. Кузнец поделился пластинками стали, НПП «Интерполярис» напилили из них образцов под испытания, Воронежская компания, занимающаяся метизами, предложила свою лабораторию для определения твердости. И вот это реально круто.

Автор: Azirsan

Оригинал