Гидрофойлы: лететь по белому свету — лететь куда то вдаль…

Последние несколько лет на многих водоемах у нас и в жарких странах можно увидеть особого типа доски для сёрфинга, получившие поистине взрывное распространение, которые как бы летят над водой, неся своего наездника над волнующимся морем. Это так называемые «гидрофойлы» или доски на подводных крыльях.

Подобные устройства являются достаточно дорогими, поэтому если хотите себе такую, но нет денег, тогда имеет смысл подключить свою смекалку и собрать нечто подобное! Тем более это не так уж и сложно сделать, что в свою очередь обеспечит вам немало позитивных минут на лето.

Подобного типа суда появились не вчера. Первым считается устройство, описанное в патенте 1869 года, который принадлежал некоему парижанину. Оно имело особую конфигурацию днища, помогавшую ему всплывать во время движения, за счет уменьшения встречного сопротивления воды.

Приблизительно в 1899 году над этой задачей работал и британский конструктор Торникрофт.

Начиная с этих лет, конструкторы периодически возвращались к идее подводных крыльев, и она находила своё выражение в работах разнообразных разработчиков.

Надо сказать, что они все были абсолютно правы в своём желании уменьшить сопротивление воды, так как воздух и вода по своей сути являются идентичными и описываются одними и теми же уравнениями, только вода является средой с более высокой вязкостью и плотностью.

Использование примерно тех же подходов, что и используются для создания подъёмной силы в воздушной среде, приносит положительный результат и для водной среды.

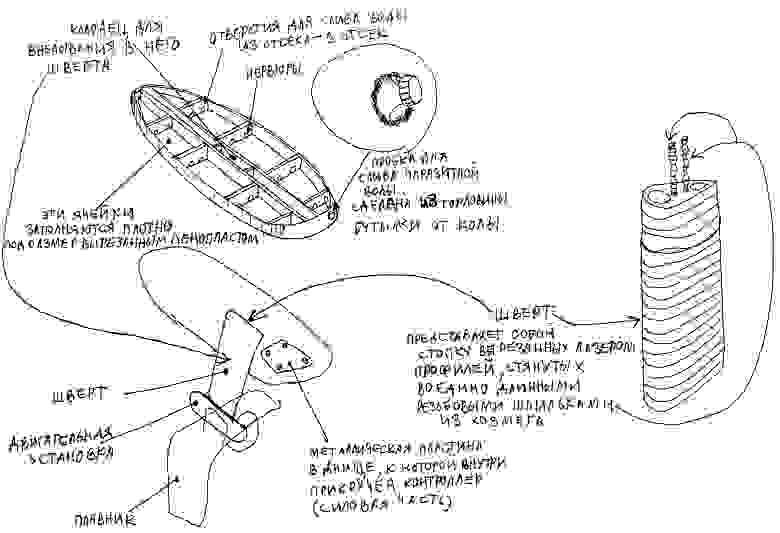

Любое судно на подводных крыльях можно представить в виде конструкции, состоящей из корпуса, «шверта» — специального вертикального плавника, а также подводного крыла, расположенного горизонтально. Именно подводное крыло и создаёт требуемую подъёмную силу, будучи расположенным под правильным углом.

Интересным эффектом езды на гидрофойле можно считать практически полное отсутствие сопротивления воды — человек как бы «плывёт над водой», практически не ощущая влияния волнения. Конечно, глубина должна располагать к таким «покатушкам», чтобы не врезаться подводным крылом в дно.

Доска в таких аппаратах обычно имеет положительную плавучесть, что означает не только её непотопляемость, но и «ненаполняемость» забортной водой.

При изготовлении доски в заводских условиях обычно используется высокотехнологический подход. Однако такую доску вполне можно собрать и самому. Ниже я попытаюсь изложить общую логику сборки, не останавливаясь слишком подробно на конкретике — например, размерах, чертежах и т.д.

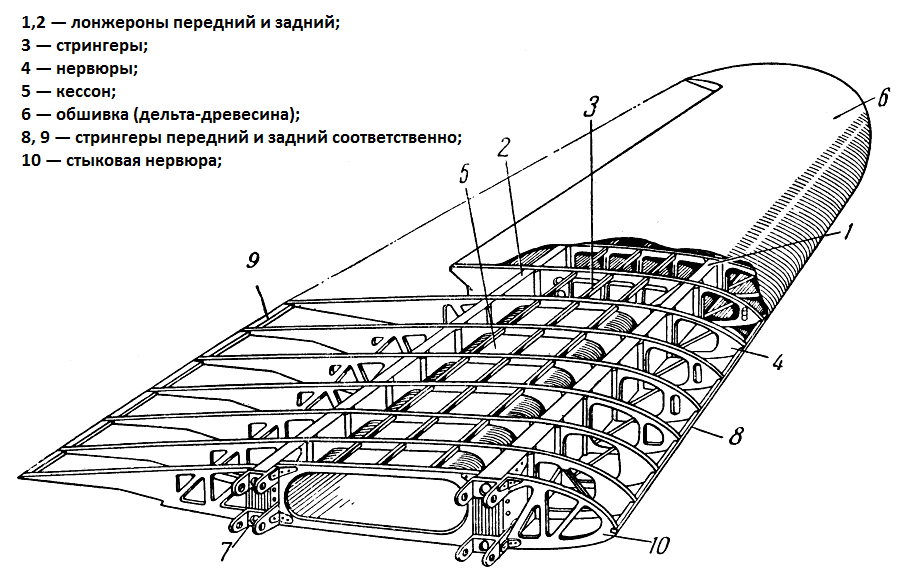

Одним из самых простых и испытанных временем подходов является сборка доски из обычной 4 мм фанеры. При этом сама конструкция доски внутри представляет собой, по сути, аналог самолётного крыла: для придания формы доске, в ней с определёнными расстояниями располагают нервюры — специальные формообразующие поперечные стенки, в которых имеются отверстия для вытекания забортной воды.

Источник

Сборка конструкции доски производится с использованием нержавеющих гвоздиков (например, латунных сапожных, которые используются для прибивания подошв), а также эпоксидного клея, перемешанного с мелкими опилками (для крепкости — получается своего рода армированный клей).

Затем, чтобы защитить фанеру от влаги, её желательно пропитать какой-либо проникающей пропиткой. Как вариант, можно использовать старый корабельный прием, когда нагретая до состояния кипения смола намазывается кисточкой на поверхность древесины.

Далее нам необходимо заполнить всю внутреннюю полость доски пенопластом, который не даст ей заполниться водой, если даже она проникнет внутрь (а она туда в любом случае проникнет, будьте спокойны :-В ). Именно поэтому, в каждой нервюре делаются отверстия, максимально близко к нижней части, чтобы случайно попавшая вода не скапливалась внутри доски и не разрушала её и электронные компоненты, а спокойно могла вытечь.

Для этого в задней части доски монтируют пробку для слива воды. Пробка обычно представляет собой горловину от обычной бутылки с лимонадом, прикрепленной с пользованием эпоксидки.

После чего можно вырезать в одном из блоков пенопласта место под размещение вашей электроники. Нужно помнить, что любое пустое место будет, скорее всего, заполнено водой, поэтому вырезать место под электронику нужно максимально плотно, чтобы не было пустых мест.

В идеале можно сделать следующим образом: электронику не просто размещать внутри доски, а поместить внутри пластиковой пластикового контейнера, которые обычно офисные сотрудники носят с собой на работу с домашней едой, — у них имеется плотно закрывающаяся крышка с резиновой прокладкой по периметру. Такая коробка оптимально подходит на роль вместилища для электроники.

Для защиты от пагубного влияния воды внешнюю часть доски из фанеры нужно оклеить, например, марлей, и тщательно оштукатурить штукатуркой, которая представляет собой смесь мела и олифы. Суть этой процедуры заключается в том, чтобы максимально тщательно защитить дерево, а марля служит для удержания всего этого раствора на поверхности древесины, то есть своеобразным армирующим слоем.

Сразу скажу, что это несколько замороченный вариант, являющийся своего рода классикой.

Но в настоящее время, есть более продвинутый вариант: для создания доски и внутренностей я бы использовал какие-либо синтетические листовые материалы. Например, различного рода пластик, который можно в изобилии купить в рекламных компаниях, производящих/продающих рекламные конструкции.

Плюсы такого подхода:

- наша конструкция абсолютно не подвержена намоканию в воде и является очень долговечной изначально;

- имеет весьма аккуратный и эстетический вид;

- на мой взгляд, самый важный момент: если мы в качестве конструкционного материала используем листовой рекламный пластик, то кто нам мешает полностью разработать конструкцию доски в любом 3D-редакторе, например, в том же самом CAD Solidworks, после чего вывести элементы конструкции в виде плоских чертежей и отдать на лазерную резку. Вуаля, быстро и просто! (Кроме того, весьма аккуратно, с соблюдением всех размеров, да и мы сберегли свои силы для того, чтобы провести пару лишних часов на целебном диване.)

В любом случае, надеюсь, я дал вам пищу для мыслей.

Что же касается самого шверта, я бы его изготовил точно таким же способом: в виде стопки пластинок, вырезанных лазером из соответствующего профиля, после чего стянул их резьбовыми шпильками внутри. Это является плодом моих размышлений, о возможных путях упрощения процесса изготовления, так как мне приходилось делать шверты для виндсерферов, гораздо более трудоёмким путём. Именно тогда и родилась эта мысль, но я сам такое ещё не пробовал — вы будете первыми ;-)

Такая слоёная структура будет весьма прочной, будет собираться очень быстро, может иметь сложный профиль.

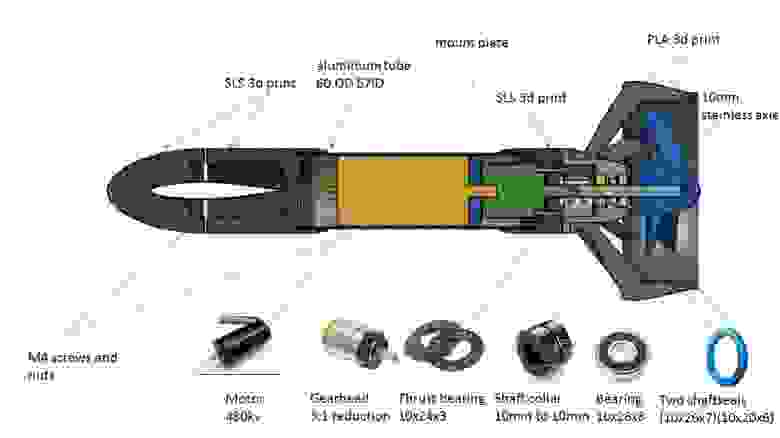

Говоря же о силовой установке, она, как правило, представляет собой вместилище для электродвигателя, а также винт с кольцевым каналом (для направления потока) и размещается в погружённой в воду части всей конструкции.

Как правило, усредненная конструкция выглядит следующим образом: винт и кольцевой канал изготавливаются с использованием 3D печати, причём некоторые рекомендуют их печатать из нейлона, так как он и прочный и гибкий одновременно. Поэтому теоретически такая конструкция может обеспечить достаточно долгий срок эксплуатации устройства.

Источник

Что же касается силовой установки, то в качестве неё обычно используется электродвигатель с насаженным на вал планетарным редуктором. Например, понижающим, с соотношением 5:1.

Источник

Суть всей этой затеи в том, чтобы понизить обороты электродвигателя и одновременно увеличить его тягу, что позволит использовать на устройстве винт относительно большого диаметра.

Следует отметить, что ввиду нахождения электродвигателя под водой, следует весьма вдумчиво подойти к вопросу его герметизации.

И тут возможны 2 диаметрально противоположных подхода:

- Тщательная герметизация двигателя (особенно, если он коллекторного типа — т.е. имеющий щёточно-коллекторный узел).

Обычно этого добиваются тщательной герметизацией гондолы двигателя и герметизацией места выхода вала наружу. Для этого используются разнообразные сальники, которые представляют собой резиновые кольца, плотно прилегающие как к валу двигателя, так и к корпусу.

Тут есть ещё один важный момент: так как двигатель в процессе работы будет греться, необходимо каким-то образом отводить тепло. Поэтому имеет смысл поместить двигатель внутри некой металлической (например, алюминиевой) трубы, чтобы тепло двигателя не скапливалось внутри, а непосредственно отводилось наружу, в воду.

- Альтернативным вариантом является отсутствие какой-либо герметизации. Это подойдёт для бесколлекторных двигателей.

Тут возможен вариант охлаждения самого двигателя — проточной водой (т.е. гондола двигателя промывается насквозь забортной водой, на всосе и выбросе воды — установлены сеточки, чтобы не засорить двигатель мусором, тиной и т.д.)

Для управления силовой установкой обычно используют Bluetooth пульт с пропорциональным принципом управления (нажали сильнее — едем быстрее и т.д.).

Источник

Кстати говоря, неоднократно приходилось сталкиваться с жалобами людей на высокий нагрев контроллера устройства в процессе активной работы, Поэтому видится достаточно рациональным решением использование некоего теплоотвода.

Например, это может быть алюминиевая пластина, заподлицо вмонтированная прямо в днище доски с нижней стороны. Она уложена на своё место с проложенной под ней резиновой прокладкой. На саму пластину с внутренней стороны доски привинчена силовая часть контроллера. Таким образом, получается, что вода омывающая доску снаружи во время езды эффективно отводит тепло от контроллера.

Кстати сказать, использование пластины в качестве охлаждающего устройства позволяет организовать весьма эффективное охлаждение, если мы будем использовать не покупной силовой контроллер двигателя, а соберём его сами, используя схему Н-моста, которая позволяет управлять направлением вращения двигателя.

Для этого всего лишь следует взять четыре дискретных полевых транзистора с изолированным затвором, так как самостоятельная сборка силового контроллера существенно удешевит весь процесс.

Кроме того, транзисторы очень удобно будет прикрутить прямо к этой охлаждающей пластине болтами.

Только следует помнить, что необходимо подбирать полевые транзисторы с логическим уровнем. Это означает что транзистор должен иметь возможность открываться от того цифрового уровня сигнала (то есть вольтажа), который выдаёт ваш микроконтроллер.

Хорошая статья по подбору транзисторов есть вот по этой ссылке.

В качестве дистанционного управления можно использовать 2 микроконтроллера esp32, связанных с помощью wi-fi или Bluetooth связи. Ну, или купить готовые решения, состоящие из пульта и приёмника сигналов.

Таким образом, подводя итог, можно сказать, что если приложить некоторые (не слишком большие) усилия, вы можете обеспечить себе интересный досуг на тёплое время года. А использование современных технологий, вроде лазерной резки, позволит вам собрать конструкцию любой сложности достаточно просто и быстро. Электронная часть также не является проблемой, особенно если вы будете собирать её сами на основе транзисторов (можно подобрать на любые токи), а не использовать покупные силовые контроллеры.

Теорию по H-мосту можно глянуть тут или тут.

Успехов всем в сборке!