Апериодическая решётка Яндекс Станции 2: история, 3D-модели и акустические эксперименты

«Не бывает неинтересных задач, бывают неинтересные исследователи».

— Александр Михайлович Гуськов, профессор МГТУ им. Н.Э. Баумана

Привет, меня зовут Григорий Анненков, я тот, кто предложил и внедрил апериодическую решётку для Яндекс Станции 2. Она установлена под тканью, вокруг динамиков и других компонентов.

Кто-то скажет, что работать над формой решётки — никому не нужный перфекционизм. Для меня как для инженера это была интереснейшая задача, результаты которой (и я это сейчас докажу) повлияли на качество звука колонки, пусть и не настолько же сильно, как, скажем, подбор моделей динамиков. Только улучшение это условно-бесплатное, поскольку мы используем тот же объём пластика, разве что формы чуть сложнее привычных.

Под катом — история прототипирования, очень много картинок, гифок и акустических экспериментов. Трёхмерные модели решётки мы выложили на Гитхаб, подробности — в конце поста.

Прежде чем говорить про решётку, давайте разберёмся, зачем она вообще нужна? Нельзя ли натянуть ткань просто поверх динамиков? Да, но так они будут гораздо хуже защищены от физического воздействия. Ткань защищает только от пыли и влаги. Кроме того, она со временем начнёт проминаться, провисать внутрь конструкции, и выглядеть это будет неопрятно. Поэтому решётка нужна. Вопрос — какая?

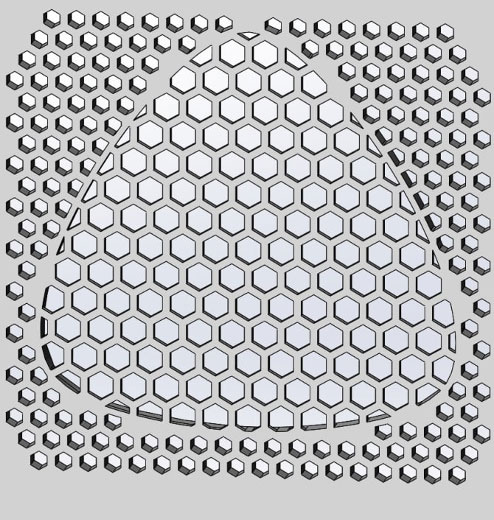

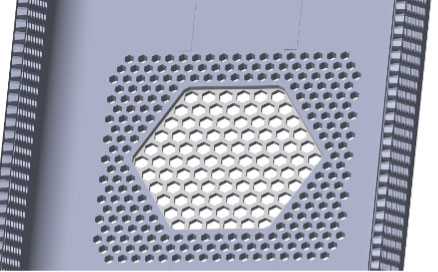

Очевидно, любое препятствие для прохождения звука его ухудшает. Поэтому базовое стремление — подобрать такую форму отверстий, чтобы ими была покрыта как можно бóльшая поверхность решётки. С этой задачей неплохо справляются, например, шестигранные отверстия-соты — их мои коллеги попробовали в нескольких прототипах.

Какие минусы у такого решения? Во-первых, ткань по-прежнему может начать деформироваться. Во-вторых, если свет падает сверху, форма отверстий проступает сквозь ткань и выглядит странно — впрочем, как мы потом поняли, только лишь изменениями паттерна это не победить.

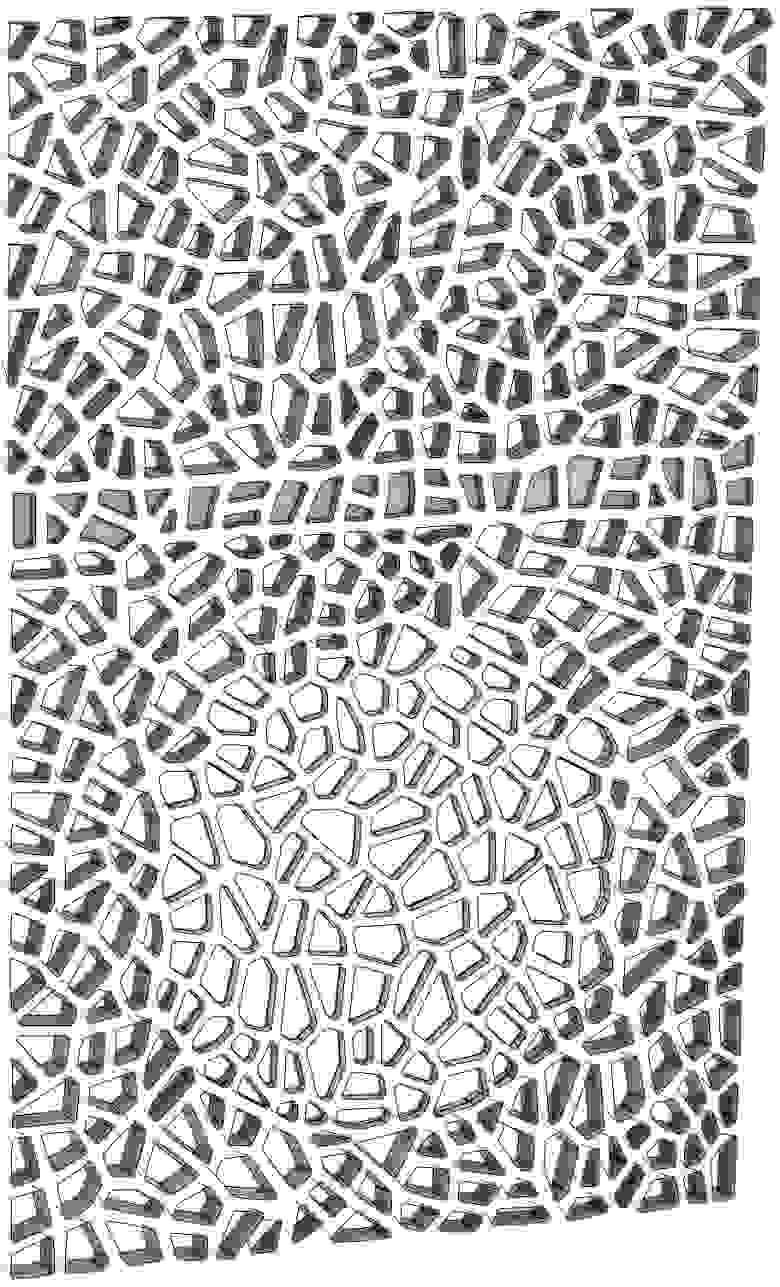

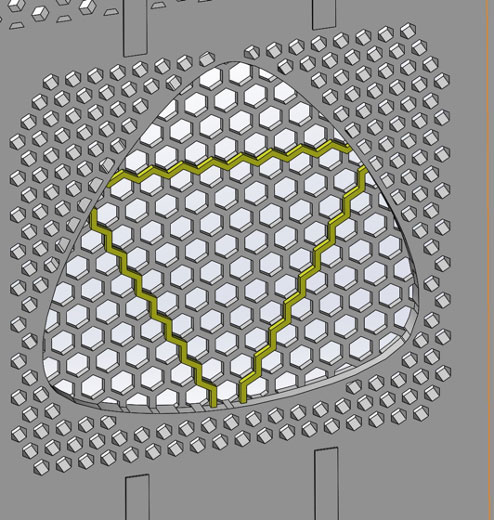

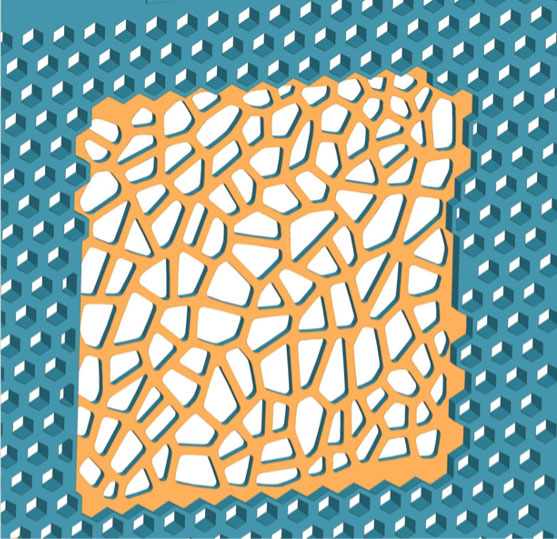

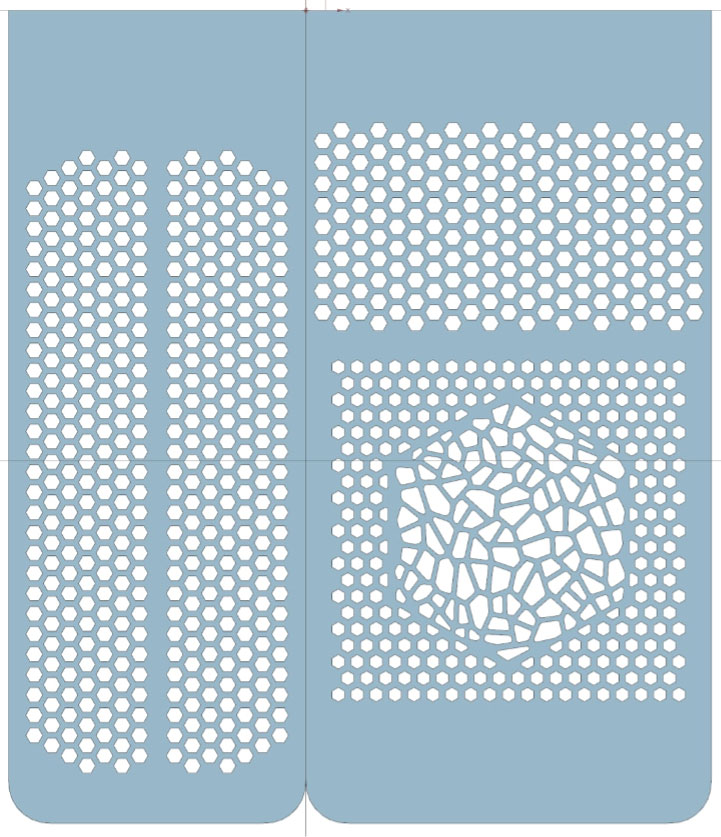

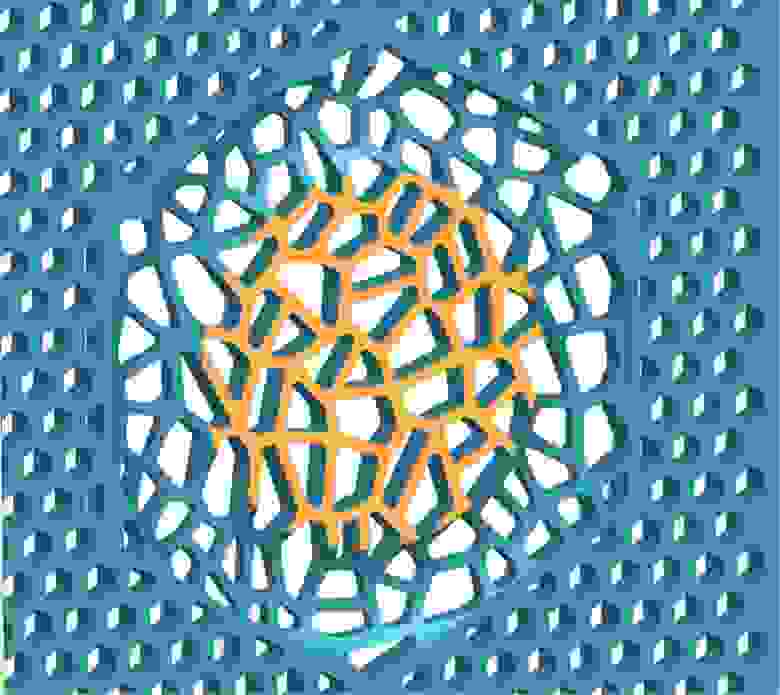

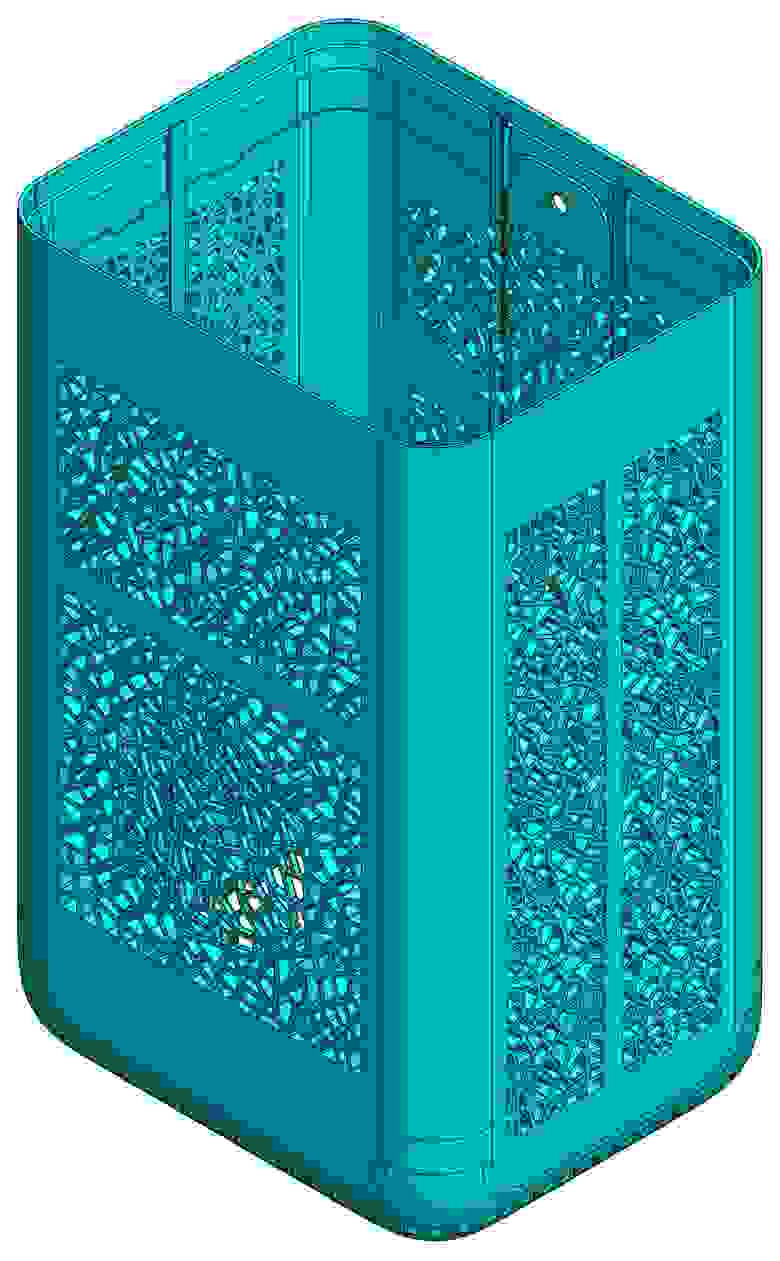

Я присоединился к команде инженеров в прошлом году. К этому моменту большинство конструктивных и технических решений уже было принято, итеративно рисунок решётки стал таким:

На том этапе одной из идей было спрятать внутрь конструкции лого Алисы, усилив решётку рёбрами. Если уж что-то проступает сквозь ткань, думали мы, то пусть это будет знакомый логотип.

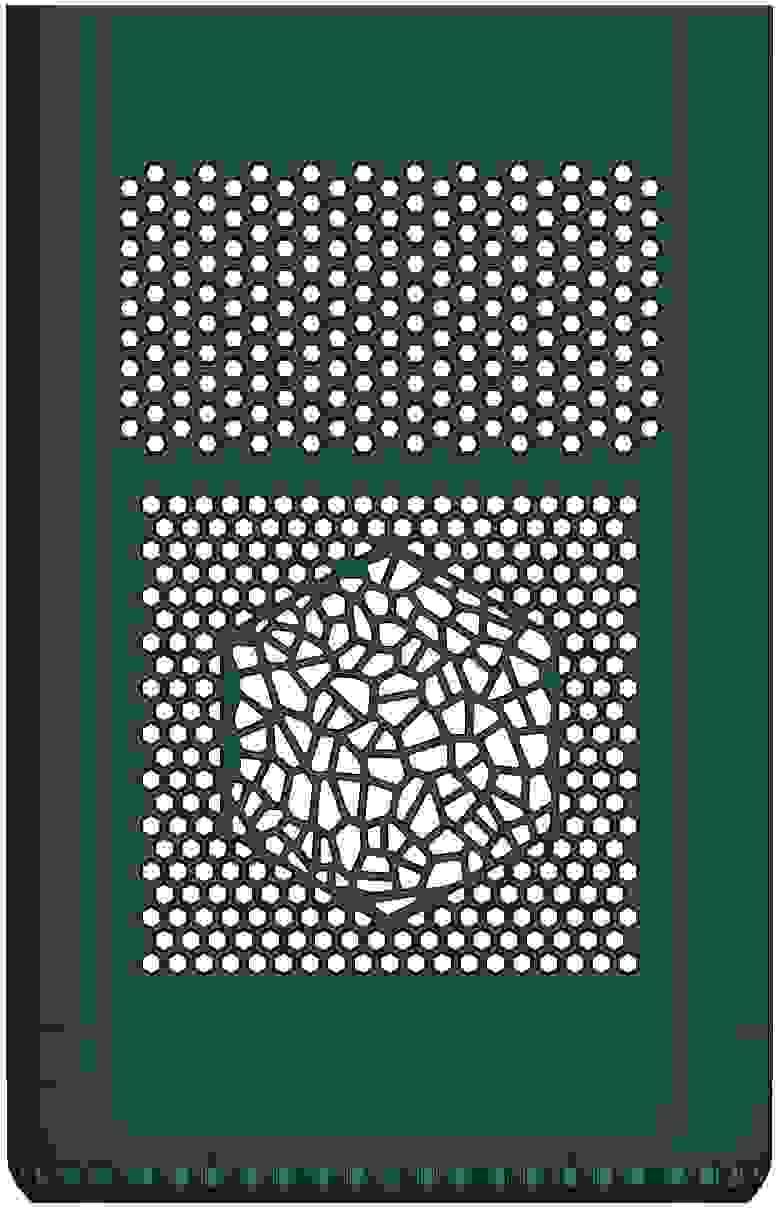

Но мы пошли другим путём — максимально «открыли» центральный сегмент решётки, за которым расположен динамик:

Здесь можно было бы остановиться. Мы, собственно, так и сделали — даже запустили процедуру подготовки пресс-форм для серийного производства корпусов. Дорабатывать решили только центральный сегмент решётки: отвечающий за него подвижный слайдер пресс-формы мог быть изменен позже малой кровью. (Уж больно хотелось побороться за максимальную акустическую прозрачность и минимальные прогибы конструкции.)

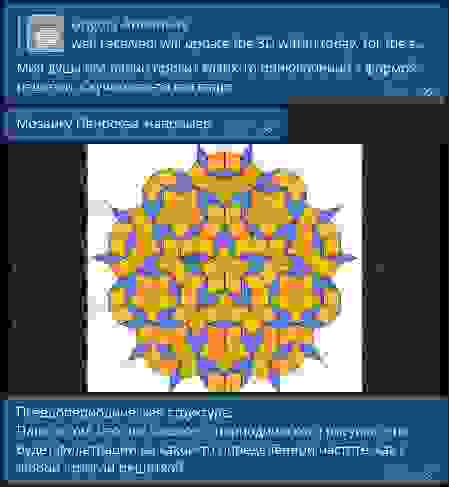

Но одна из рабочих ночей июня 2021 года обернулась для нас пониманием, что апериодический паттерн подходит лучше.

Всё началось с гипотезы, что апериодическая структура будет вносить меньше искажений в амплитудно-частотную характеристику (АЧХ) — и сделает звук более качественным. Так это или нет — посмотрим в экспериментах ниже, пока это было просто предположение. Но многообещающее.

Как я сказал, производство пресс-форм уже запустили, времени на расчёты и исследования не было — самолет предстояло построить в воздухе. Поэтому привлекли промышленного дизайнера. Далее стали двигаться итеративно.

В начале — поиск формы.

Затем — доработка с учётом технологических ограничений и результатов первых тестов, в которых ткань была натянута на образцы с обычными отверстиями. На основании паттерна выше создали трёхмерную модель и несколько прототипов.

Казалось бы, мы учли первые тесты. И всё равно: достаточно было передвинуть колонку рукой, и рисунок решётки начинал неопрятно проступать сквозь ткань. Вопросы с тканью не покинут нас ещё долгие месяцы.

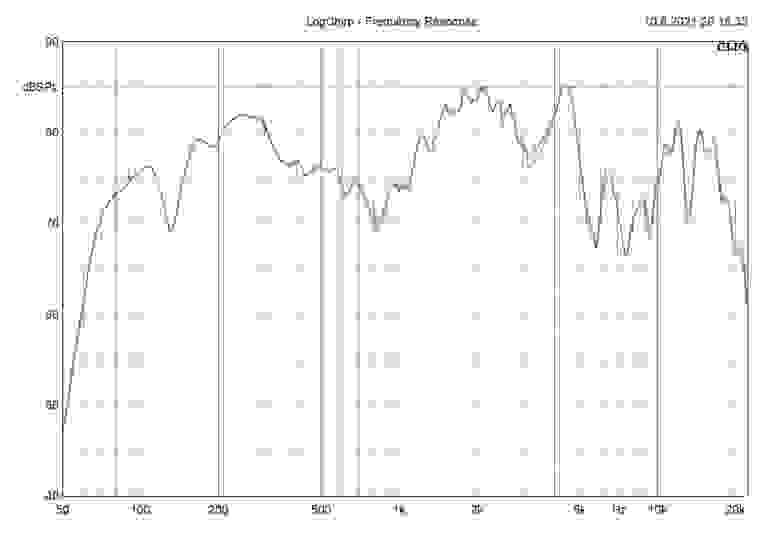

Акустический эксперимент

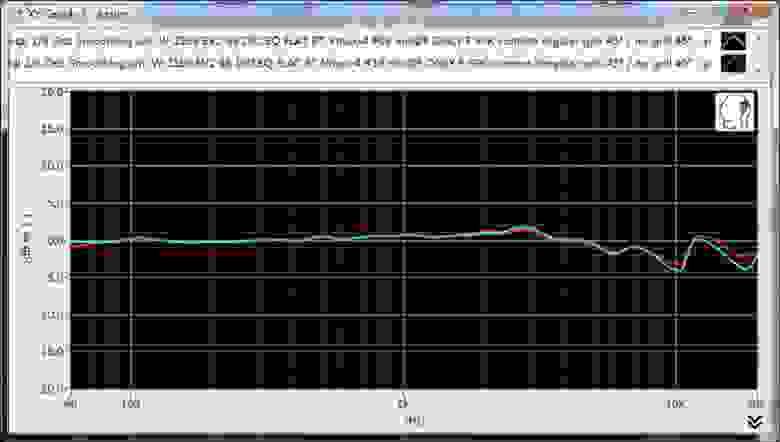

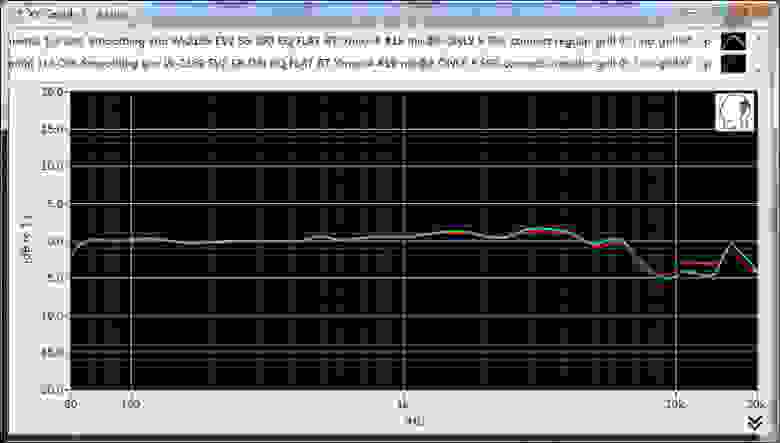

Зато первые же акустические эксперименты показали меньшую нелинейность АЧХ. Вот результаты, когда микрофон установлен под углом 45°к горизонтальной оси динамика:

Голубой — обычная решётка, фиолетовый — апериодическая

А вот — когда микрофон смотрит навстречу динамику:

Зелёный — обычная решетка, красный — апериодическая

После этого скепсис команды по поводу оправданности паттерна уменьшился. А ваш, наверное, ещё никуда не делся?

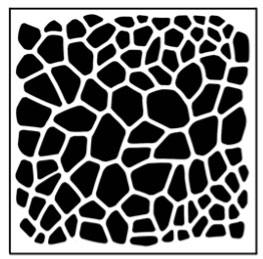

Модель в очередной раз переделали, изменив форму, ограничивающую область апериодического паттерна.

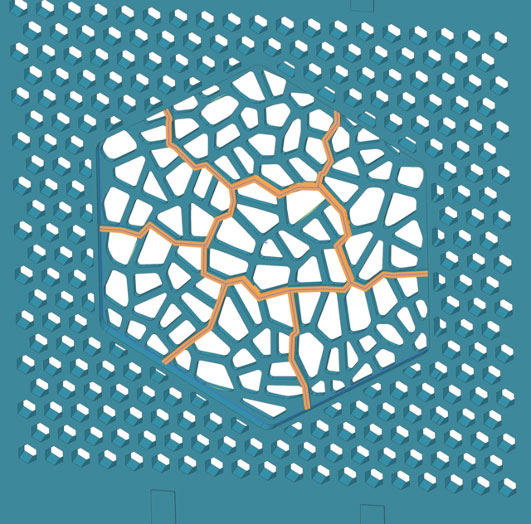

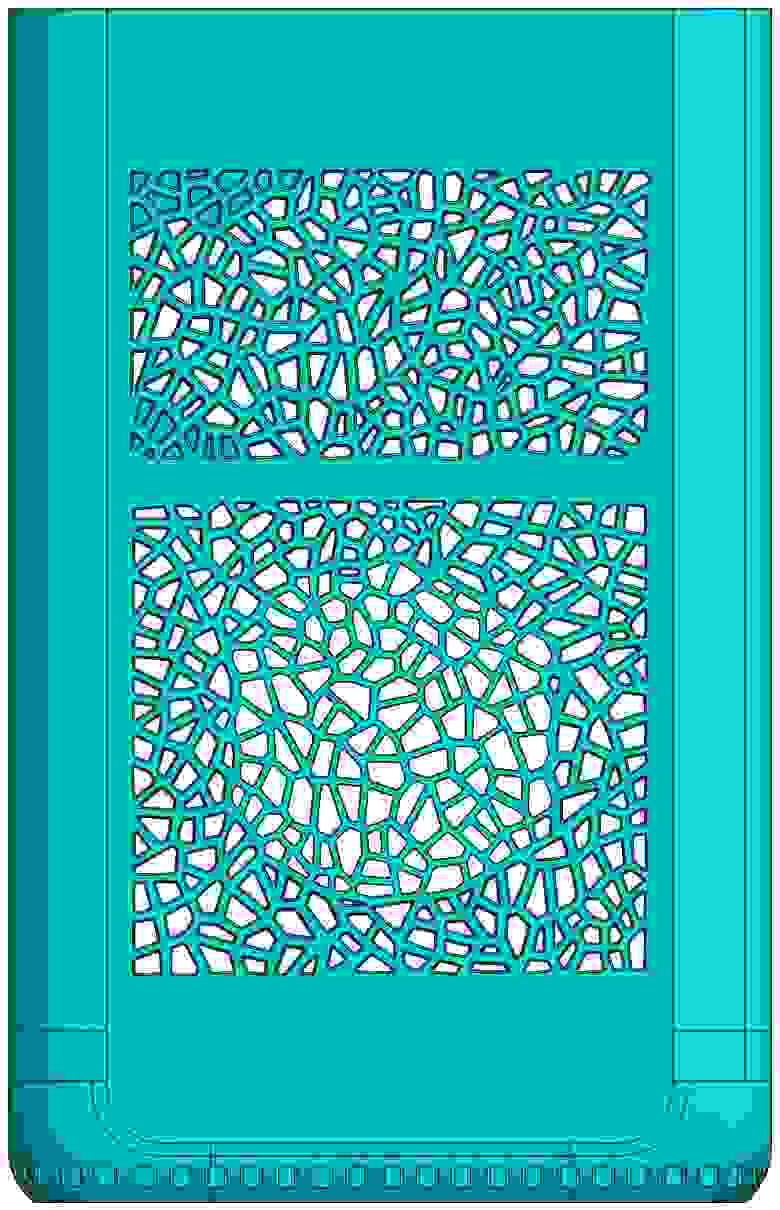

Важно было добиться того, чтобы под физическим воздействием корпус прогибался не настолько сильно. И с другой стороны — чтобы сохранялась достаточная акустическая прозрачность. Попробовали разные решения, в качестве промежуточного итога получили такую форму:

Там, где шестигранники, пластина толстая — это делает корпус устойчивым к физическим воздействиям. По мере приближения к середине она плавно становится тоньше, а в самом центре — снова чуть толще, повторяя форму динамика. Дело в том, что обрамляющее диффузор динамика кольцо физически пульсирует во время воспроизведения звука, и чтобы оно не касалось решётки, мы напротив кольца делаем пластину тонкой. Эту кольцеобразную форму вы и видите выше — между центром и основной (покрытой шестигранниками) поверхностью решётки.

У нашей внешней команды матёрых аудиоинженеров тоже были небольшие сомнения по поводу преимуществ апериодического паттерна перед обычным. Но инженерное любопытство взяло верх, и они всё-таки сделали проверку в своей лаборатории. Ниже — практически дословный перевод сообщения от главного аудиоинженера:

Hi, greetings from audio lab!Один из моих сотрудников задержался вечером на работе и провёл измерения для апериодической решётки (красный — обычная, зелёный — апериодическая). Последняя впереди по всем частотам.

Как ставили эксперимент: взяли обычную решётку из прототипа EVT2 и использовали вместе с ней тот же бокс, с помощью которого измеряли апериодическую решётку. Ничего не менялось — ни динамики, ни бокс, ни комната.

Так что я не вижу никаких проблем с апериодическим паттерном, он чуть лучше стандартного. Подтверждаю, что мы можем использовать его в производстве. :)

Для понимания: боксом называется внутренний корпус с динамиками и пассивными радиаторами, который вставляется внутрь решётки.

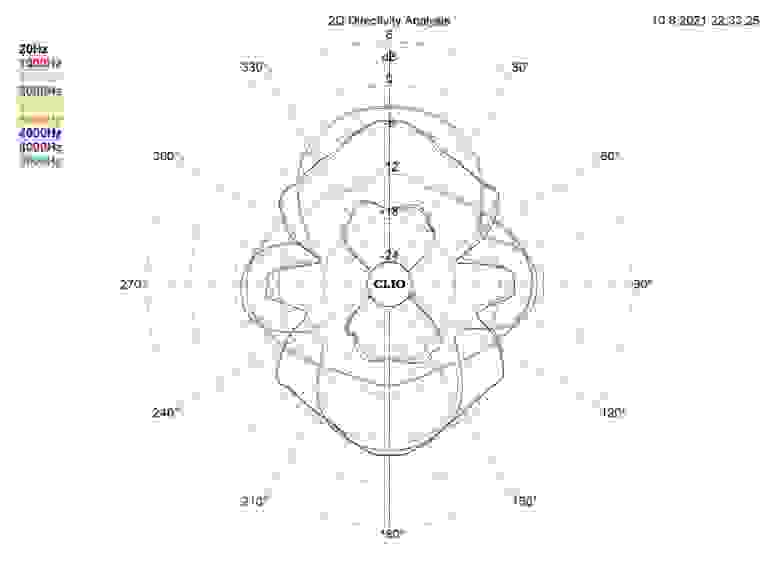

Если интересно, вот диаграмма направленности на разных частотах (апериодическая решётка чуть лучше на всех из них):

Это инструментально измеренная разница между решётками, которую можно задокументировать и повторить в любой лаборатории. Были и субъективные комментарии от специалиста о разнице при прослушивании реальных музыкальных треков, но это уже дело вкуса и доказательством считаться не может.

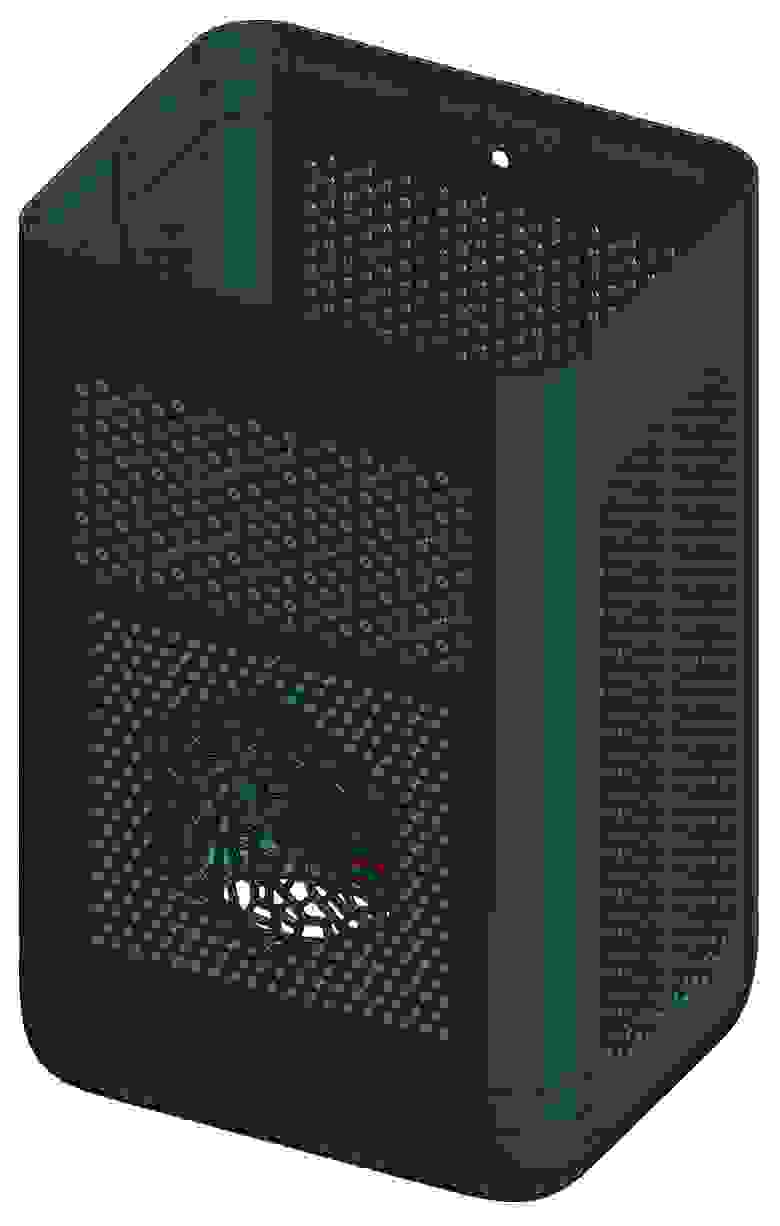

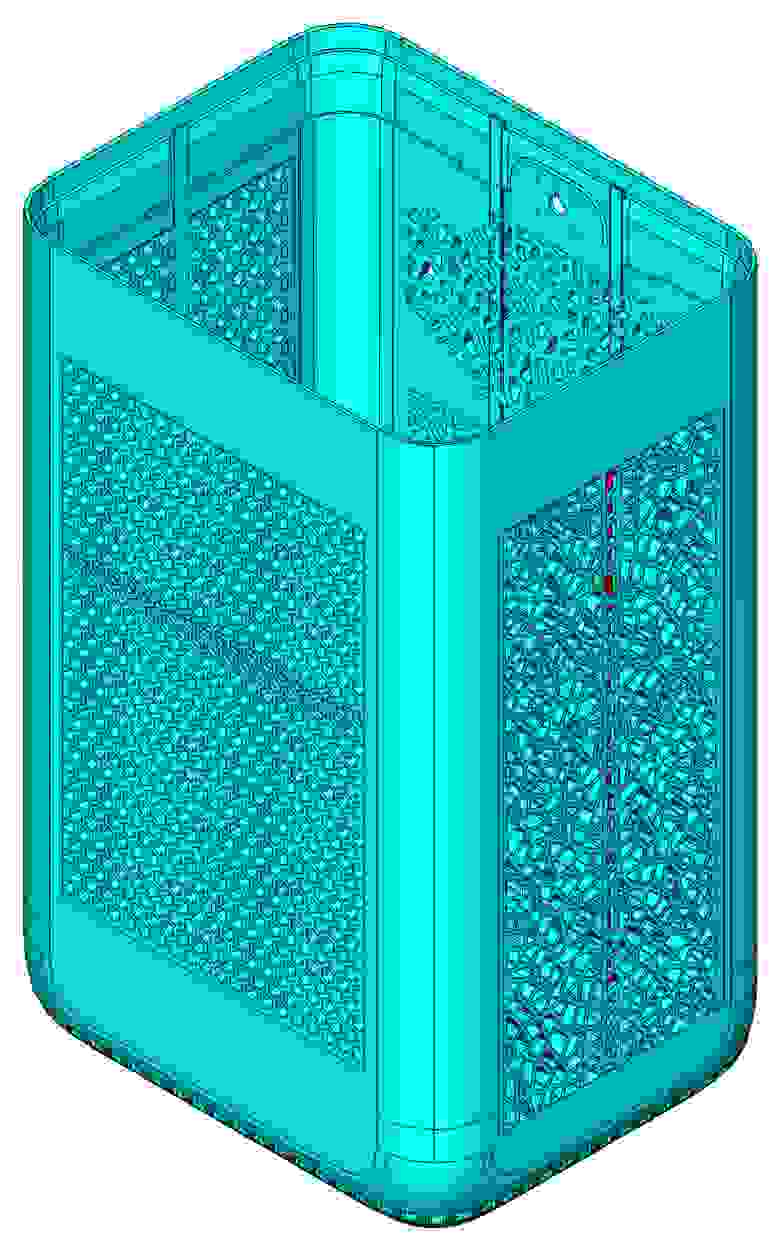

Так мы получили зелёный свет на применение паттерна в серийном производстве. Итоговая геометрия комбо-варианта (напротив динамика — апериодический рисунок, вокруг — стандартный):

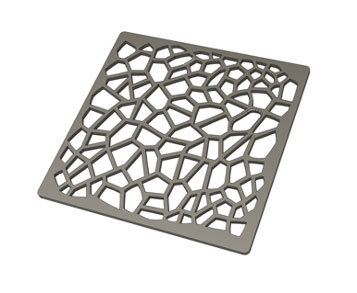

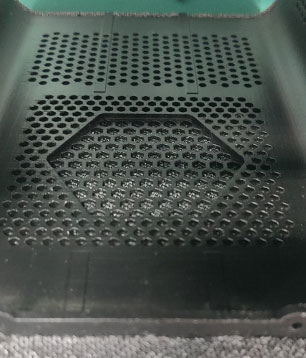

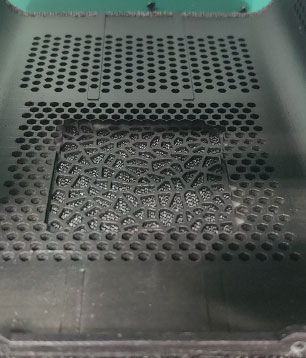

По этой модели мы обновили комплект оснастки для завода-производителя. Сделали первые образцы и начали доработку пресс-форм.

Один из четырёх внешних слайдеров пресс-формы для производства решётки:

Первые отливки из пресс-формы:

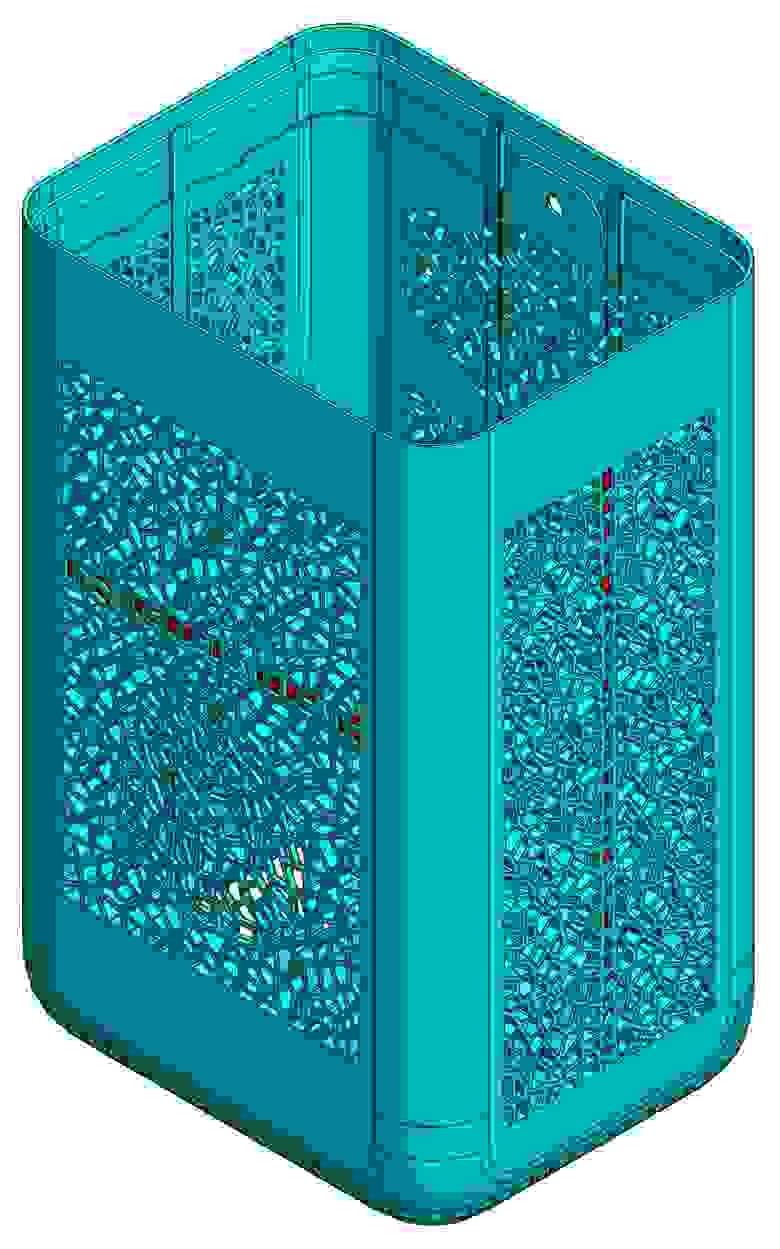

А затем, по итогам обширных внутренних обсуждений и споров, мы решили сделать апериодическими все решётки в устройстве (включая паттерн над радиатором) — чтобы дизайн был цельным даже внутри, пусть в этом и нет прикладного смысла.

Спустя ещё несколько итераций с 3D-моделями корпус принял свой окончательный вид (нет):

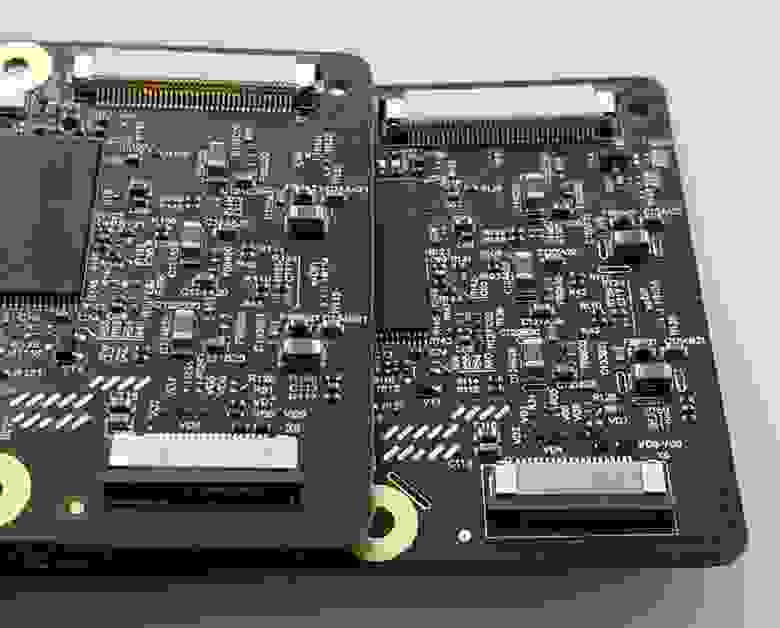

В Станции 2 мы столкнулись с проблемой, вызванной пьезоэлектрическим эффектом входных керамических конденсаторов. Они передавали вибрации на плату, а плата — на радиатор и корпус, что дополнительно усиливало уровень шума. Как избавиться от неприятного эффекта и сделать устройство тихим? Существуют разные практики:

- Разместить конденсаторы симметрично с обеих сторон платы, чтобы они компенсировали друг друга. Это мы и так сделали.

- Выбрать аналоги в меньшем корпусе или с другим диэлектриком. Нам такой вариант не подходил из-за совокупности стоимости, электрических характеристик и габаритов.

- Спрятать компоненты внутри специального корпуса — проблематично из-за необходимости отводить тепло.

- Изменить режим работы программными методами.

- Сделать специальные вырезы в плате, чтобы вибрации не усиливались всей её поверхностью.

Оставались последние два метода. Но как оценить эти шумы и понять, что нужно поменять в топологии? Обычно измерить столь низкие уровни шумов можно либо с помощью лазерной установки, которая улавливает вибрации на плате, либо в безэховой камере с очень тихими фоновыми шумами. Первый вариант был нам недоступен, а второй подразумевал увеличенный срок отладки и поиска решения. Поэтому мы сделали свой собственный стетоскоп на основе обычного измерительного микрофона. Понадобилось лишь распечатать маленькую насадку на 3D-принтере:

Со стетоскопом уже можно было прицельно искать места на плате, где требуется сделать вырезы, а главное, пропала необходимость в безэховой камере. В итоге получилось обойтись несколькими вырезами вокруг больших конденсаторов, а также длинным слотом около крепёжного отверстия. Этот слот отражает и рассеивает вибрацию, идущую от конденсаторов. И наконец, мы заглушили несколько отверстий в апериодической решётке, чтобы шум не проходил воздушным путём.

Слева — плата без вырезов, справа — более поздняя версия с вырезами

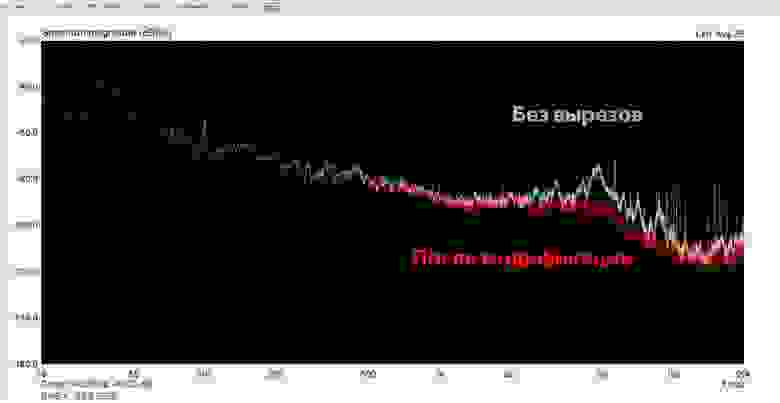

Дополнительно изменили программу управления светодиодами. Благодаря всем усилиям получили значительное снижение шума: например, в отверстии рядом со слотом оно составило порядка 20 дБ в диапазоне от 4 до 6 кГц:

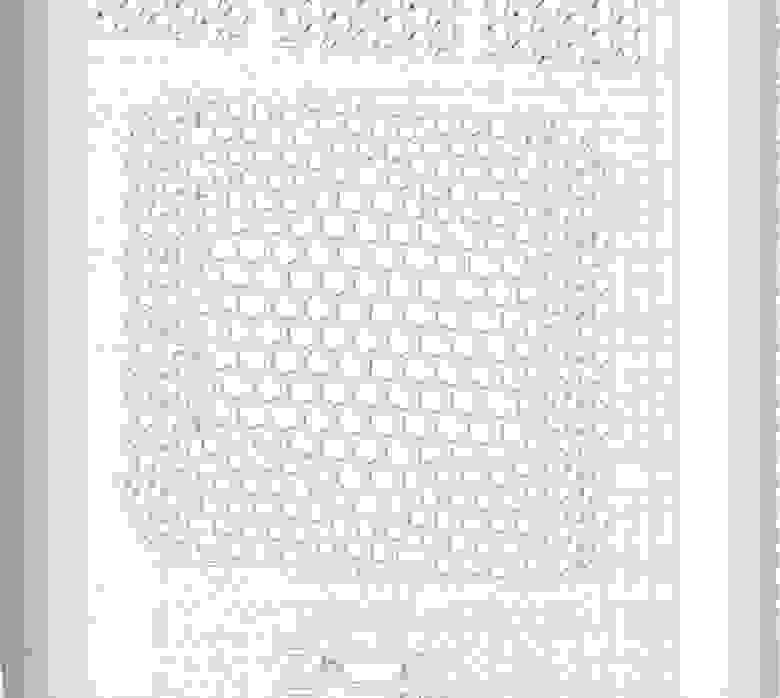

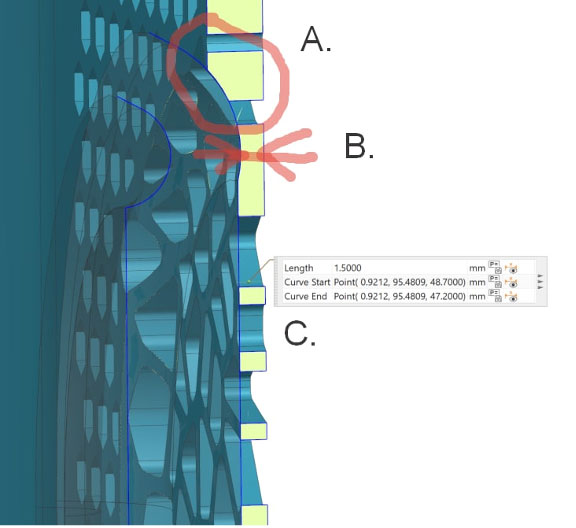

Анализ проливаемости новой пресс-формы:

Почему это всё-таки не финал? В течение нескольких месяцев мы искали правильную степень натяжения бежевой ткани. При слишком сильном натяжении плетение могло «поползти», полоски ткани становились непараллельными, а слишком слабое приводило к провисанию. Была гипотеза, что всё это из-за апериодического паттерна. Мы даже сделали специальный образец, тестового «франкенштейна» с обоими типами решёток:

Именно с обоими, чтобы быть уверенным, что образцы обтянуты одинаково и дело только в геометрии решётки. Итог: поверх обоих паттернов ткань выглядела неопрятно. Нас ждала масса итераций по подбору материала, клея, технологии натяжения, режимов нагрева и фиксации ткани. Кстати, на картинке выше также появляются полуотверстия (выделены красным цветом) — выполненные не насквозь, а лишь утопленные на доли миллиметра внутрь пластины. Раньше отверстий на этой полосе не было вообще, и она проступала сквозь ткань, визуально выделялась на фоне решёток вокруг.

Обновление трёхмерной модели:

Сравнение разных вариантов под наиболее невыгодным освещением (слева — до, справа — после):

Не сказать, что мы полностью довольны результатом: нет предела совершенству. Но мы точно выжали все, что могли, из технологических возможностей завода и из выбранных тканей.

Ещё одно лирическое отступление. Раньше я работал в суровой «нефтянке» и, приходя в команду умных устройств, притащил с собой не менее суровый CAD/CAE/CAM-комплекс. Мы задействовали его для моделирования, анализа и расчёта девайсов, хотя обычно такой применяют при проектировании и производстве автомобилей, самолётов и кораблей.

Ниже — один из примеров использования этого комплекса. Тепловая карта отражает собственные формы колебаний разных вариантов решёток на близких частотах — показывает, какие формы возбуждаются при воздействии на той или иной частоте. Чем краснее, тем больше деформация.

Уже здесь заметно, что у стандартного шестигранного паттерна «пучности» разных форм колебаний совпадают. Это не очень хорошо в смысле качества звука: когда колонка будет воспроизводить звук на одной определённой частоте, решётка будет вибрировать на нескольких. У апериодического паттерна «пучности» уже смещены относительно друг друга.

Затем мы провели расчёт влияния формы отверстий на прохождение звука на разных частотах. С одной стороны от решётки расположили так называемый идеальный акустический монополь — источник звука, лишённый искажений АЧХ реального динамика. На другой стороне разместили датчик, измеряющий, насколько решётка исказила звук. Это сознательно упрощённая постановка: важно было запустить процесс многокритериальной оптимизации (целевая функция может в себя включать результаты акустического расчёта, теплового, прочностного и так далее) и получить набор из нескольких кандидатов, для которых затем провести полноценный расчёт и выбрать лучшего.

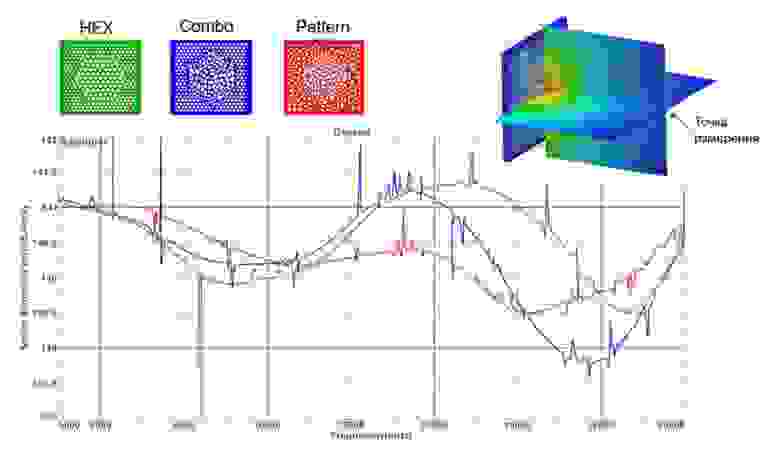

Анализ АЧХ системы монополь-решётка:

Этот результат мы получили уже в 2022 году. Здесь хорошо видно, что искажения АЧХ для апериодической решетки — меньше, чем для шестигранного и комбинированного вариантов. Да, график построен не от нуля, но важнее само (уже расчётное) подтверждение нашей исходной гипотезы — что апериодическая решётка вносит меньше искажений. В дальнейшем планируем довести построение решётки и её расчёт до полной автоматизации, после чего запустим его на одном из наших суперкомпьютеров.

Так создавалась апериодическая решётка Станции 2. О том, с чем параллельно боролась остальная команда, можно прочитать в основном посте. А вот ссылка на Гитхаб, где мы выложили трёхмерные модели финального варианта решётки. Они опубликованы под лицензией Creative Commons «Attribution-ShareAlike» («Атрибуция-СохранениеУсловий») 4.0 Всемирная (CC BY-SA 4.0). Грех таким чудом не поделиться, а мы обязательно изобретём что-нибудь ещё. Доступны три формата: STEP, STL и DXF.

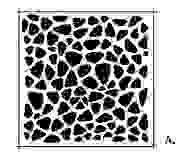

- Junior. Раскладываете точки случайным образом, строите диаграмму Вороного.

- Middle. Делаете «кристаллизацию». Строите области с разной величиной разброса размера ячейки и послойно от периметра строите ячейки случайного размера, контролируя их геометрию.

- Lead. Делаете управляемую набором параметров псевдослучайную гладкую функцию, которая контролирует геометрию всей решётки и позволяет применять градиентные оптимизационные алгоритмы.

P.S. Форма каждого отверстия решётки уникальна — нет ни одного повторяющегося. Но это не точно. Если найдёте пару, напишите в комментариях.