3D-принтер Selpic Star A: недорогое FDM-устройство с Kickstarter

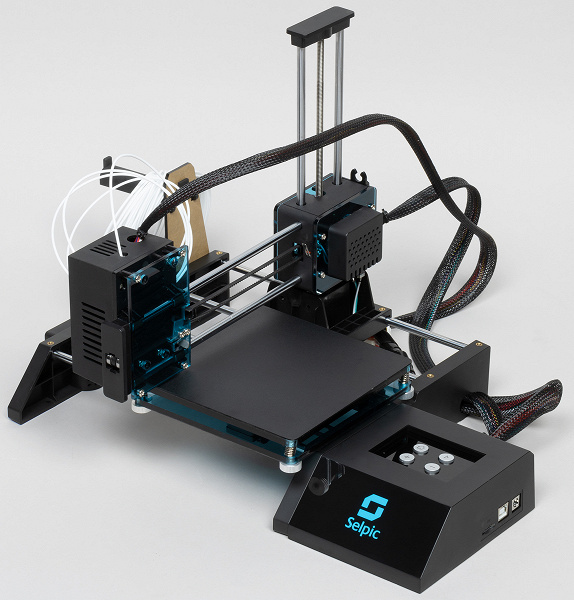

Осенью прошлого года на площадке Kickstarter начался прием заказов на 3D-принтеры Star A компании Selpic. Разработчики обещали простое в эксплуатации FDM-устройство с возможностью установки лазерной гравировальной головки и других опций вроде цветного 2,4-дюймового сенсорного экрана или подогреваемой платформы для повышения адгезии.

Для случаев перебоев с электропитанием или случайного отключения предусмотрена функция сохранения и возобновления работы, избавляющая от необходимости начинать печать заново. Для работы в автономном режиме имеется картовод microSD.

Начальный размер взноса был заявлен на уровне $99, но сегодня потребуется уже минимум $119. Для заказа опций потребуется доплатить:

- $9 за комплект подогрева платформы,

- $15 за цветной сенсорный экран,

- $39 за лазерную головку с мощностью 1,6 Вт.

Так значилось на странице проекта на момент написания обзора — весной 2021 года; некоторое недоумение вызывала пометка «Ожидаемая поставка: декабрь 2020».

Купить «прямо сейчас» на сайте производителя можно за $189 (вроде как даже со скидкой: зачеркнута цена $199) плюс доставка, однако комплектация не уточняется.

Читателям iXBT Live этот принтер уже знаком, но сейчас он попал и в редакционную тестовую лабораторию, поэтому мы все же решили опробовать его: еще один взгляд на товар вряд ли будет совсем уж лишним, а мы без особой необходимости не будем повторять то, что описал автор материала в «Блогах». При изложении учтем и целевой сегмент модели — людей, делающих первые шаги в 3D-печати, поэтому позволим себе напоминать некоторые моменты, хорошо известные более продвинутым в данном вопросе гражданам.

Заявленные характеристики, комплектация

В разных источниках (инструкция, сайт) для некоторых параметров есть разночтения, в таких случая мы приводим две строчки — одну курсивом:

| Технология | FDM (FFF) |

|---|---|

| Максимальная область печати | 120×120×120 мм |

| Сопло для печати | 0,4 мм |

| Толщина слоя печати | 0,05–0,3 мм 0,1–0,2 мм |

| Разрешение печати | ±0,1 мм |

| Точность позиционирования по осям | X, Y — 100 мкм Z — 50 мкм |

| Максимальная скорость печати | 60 мм/с |

| Рекомендованная скорость печати | 30–40 мм/с |

| Температура нагревателя (hot-end) | 180—250 °C |

| Материалы для печати | PLA PLA, TPU, PETG, ABS |

| Диаметр нити | 1,75 мм |

| Потребляемая мощность | 48 Вт |

| Уровень шума | менее 60 дБ |

| Диапазон рабочих температур | от +5 до +35 °C |

| Размеры, вес | 259×239×249 мм, 2 кг |

| Программное обеспечение | Cura |

| Совместимость с ОС | Windows, Mac |

| Поддерживаемый формат файлов | G-code |

| Подключение | USB, возможно использование карт microSD |

| Описание на сайте производителя | selpic.com |

Немного комментариев: конечно, рабочий объем (то есть максимальная область печати по трем осям) очень и очень скромный. Таким образом, выбор моделей для печати будет ограниченным, как вариант — их придется масштабировать (уменьшать), что не всегда допустимо.

Параметры, определяющие точность печати, также нельзя назвать выдающимися.

Сразу привлекает внимание очень небольшой вес: 3D-принтер — это не смартфон и не ноутбук, его не нужно регулярно носить с собой, а для эпизодических перемещений с места на место несколько лишних килограммов большого значения не имеют. Но столь скромный вес в данном случае однозначно указывает на малые прочность и жесткость конструкции, недостаточность которых не лучшим образом сказывается на качестве печати. Так что упоминать малый вес в списке преимуществ модели производителю явно не сто́ит; мы видим единственный плюс: не придется много платить за пересылку-доставку, но это радует лишь на этапе покупки.

Принтер заявляется как тихий, на сайте производителя даже есть фотография девушки, которая сладко спит рядом с установленным на прикроватной тумбочке принтером. Однако обозначен предельный уровень шума в 60 дБ; мы регулярно делаем замеры для различной техники, а потому хорошо представляем, что такое звуки даже в 50–55 дБ на расстоянии вытянутой руки — спать будет, мягко говоря, не очень комфортно. И главное: измерения для ранее побывавших у нас 3D-принтеров показывали шум в тех же пределах, однако производители не объявляли их тихими.

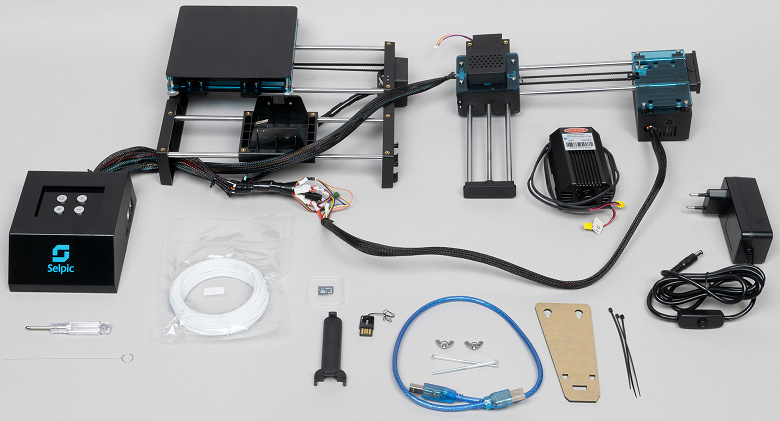

Переходим к комплектации; нам досталось следующее:

- сам 3D-принтер в разобранном на три части виде,

- две детали держателя катушки с нитью,

- лазерная головка с кабелем для подключения,

- адаптер для питания от сети переменного тока 100–240 В, 50/60 Гц, с выходным напряжением 12 В и током нагрузки до 4 А, оснащенный кабелем длиной 1,45 м (18AWG) с выключателем,

- инструменты: маленькая крестовая отвертка и длинный тонкий стальной пруток с колечком,

- крепеж: два длинных винта, две гайки-барашка (с «ушками» для закручивания руками), три одноразовых стяжки для кабелей,

- карта microSD (8 ГБ) c ПО, PDF-инструкцией (на шести языках, но без русского) и двумя файлами моделей (ракета, ваза),

- крошечный картовод с подключением к порту USB,

- USB-кабель для подключения к компьютеру, длина 45 см от разъема до разъема,

- 10-метровый моточек белой нити PLA (производитель предупреждает: выбор цвета случайный).

Никаких бумажных инструкций нет, но это не беда — можно пользоваться и электронной версией. Гораздо хуже, что отсутствуют какие-либо сведения по установке и использованию лазерной головки, их придется искать самостоятельно; приходится лишь удивляться странной логике производителя: деталь кладем и деньги за нее берем, а как ей пользоваться — ищите сами. Хорошо еще, что такая возможность имеется, хотя «закопана» соответствующая инструкция довольно глубоко, а прямых ссылок нет. Достаточно ли имеющейся в ней информации для работы с лазерной головкой, мы оценим в отдельном материале (если, конечно, результат будет положительным).

Все это упаковано в хорошо оформленную коробку с ручкой для переноски.

Сборка, особенности конструкции

Как заявлено, процесс сборки должен занять не более 2 минут — возможно, так оно и есть, но если не учитывать время, необходимое для ознакомления с инструкцией. У нас получилось существенно больше еще по одной причине: надо было параллельно записывать наблюдения.

Подогрева платформы в нашем экземпляре нет. При необходимости соответствующий комплект, способный нагревать столик до 100 °C, устанавливается пользователем самостоятельно. Инструкцию, как и для лазерной головки, при наличии терпения и времени найти можно, причем в ней есть и очень «интересное» предупреждение: потребуется заменить адаптер питания на существенно более мощный, способный обеспечить ток до 10 ампер при том же напряжении в 12 вольт.

Хотя это прямо и не указывается, такой адаптер не входит в комплект подогрева столика — он сам по себе сто́ит дороже $9, в которые производитель оценил нагреватель. И, кстати, вызывает сомнение возможность используемого разъема питания работать с близкими к 10 А токами: точно такие используются в ноутбуках, где предельные токи редко превышают даже половину этой величины. То есть вполне возможно, что придется не только искать более мощный блок питания, но и менять способ его подключения.

Еще одно предупреждение: потребуется обновить прошивку. Не очень понятно, как это сделать: в инструкции нагревателя туманно заявляется «please refer to the firmware upgrade document», но ни такого документа, ни ссылок на скачивание файла прошивки нам обнаружить не удалось.

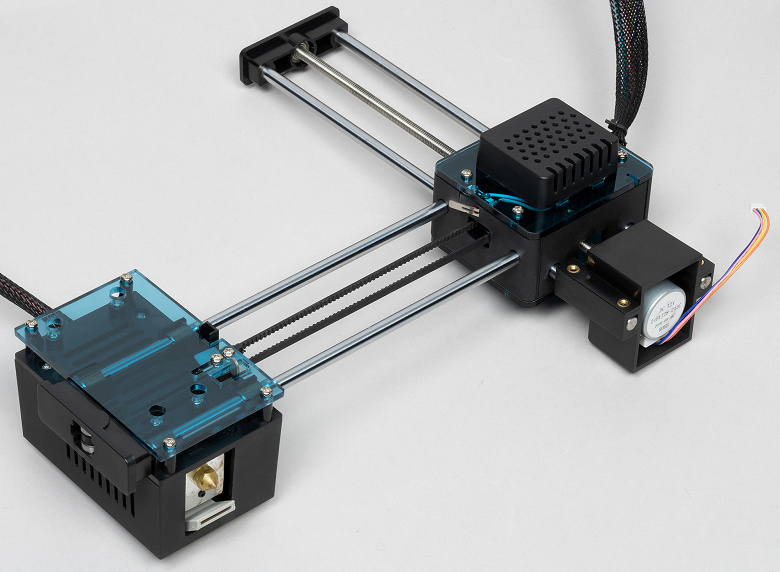

Конструкция

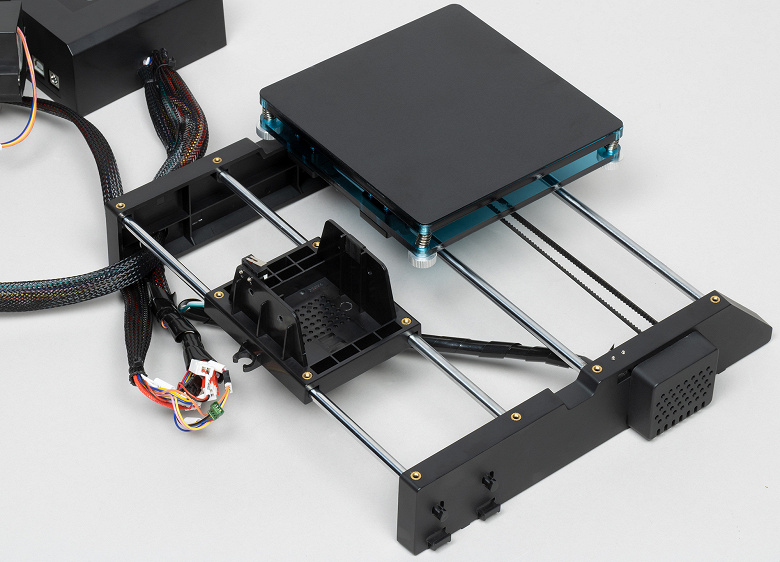

Основание принтера состоит из двух пластиковых боковин, соединенных четырьмя стальными цилиндрическими направляющими диаметром по 6 миллиметров. По двум из них с помощью зубчатого ремня перемещается платформа (ось Y), еще две служат для крепления остальных частей печатающего механизма. Прочность на изгиб у такого основания ожидаемо низкая.

Ножки чисто условные — примерно миллиметровой высоты выступы на боковинах, лишенные каких-либо амортизирующих-противоскользящих наклеек.

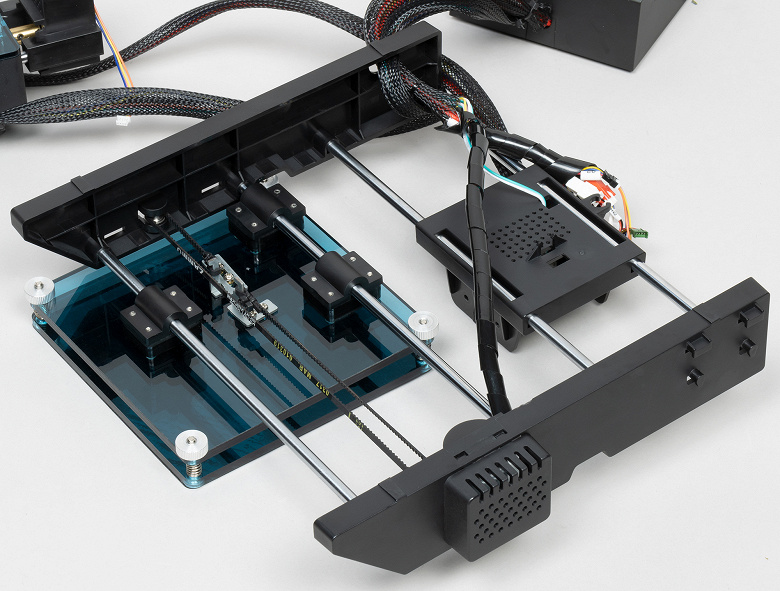

Платформа состоит из двух пластин размером 135×135 мм, выполненных из пластика: полупрозрачной нижней, она через линейные подшипники установлена на осях, и черной матовой верхней — рабочей, со слегка шероховатой поверхностью, на ней и будет располагаться модель при печати.

Решение странное — наносить расплав одного пластика на другой. Конечно, для верхней пластины наверняка выбирался термостойкий полимер, способный выдерживать температуру расплавленной нити при печати первых слоев, однако выбор явно не самый удачный: автор материала в iXBT Live столкнулся с существенной проблемой — файл gcode для модели ракеты, имеющийся на карте памяти из комплекта, сформирован с подложкой, отделить которую от рабочей поверхности оказалось крайне сложно, остался неустранимый след, который не только сразу испортил внешний вид принтера, но вполне может оказать негативное влияние на дальнейшую печать. Такие же жалобы можно найти в отзывах других владельцев.

И это при печати относительно низкотемпературным PLA — при использовании материалов типа ABS наверняка будут еще бо́льшие проблемы, и придется либо принимать дополнительные меры вроде нанесения различных покрытий, либо отказываться от использования таких нитей. То есть и тут ради низкой цены в жертву приносится функциональность.

Продолжим анализ конструкции: пластины платформы соединяются четырьмя подпружиненными винтами, расположенными по углам. Снизу имеются круглые гайки диаметром 14 мм с насечкой на боковых поверхностях, позволяющие без инструмента юстировать положение верхней части платформы.

На левом боку основания расположен двигатель и имеются выступы для держателя катушки с нитью, справа можно закрепить блок управления. Заметны концевые датчики — обычные механические «микрики».

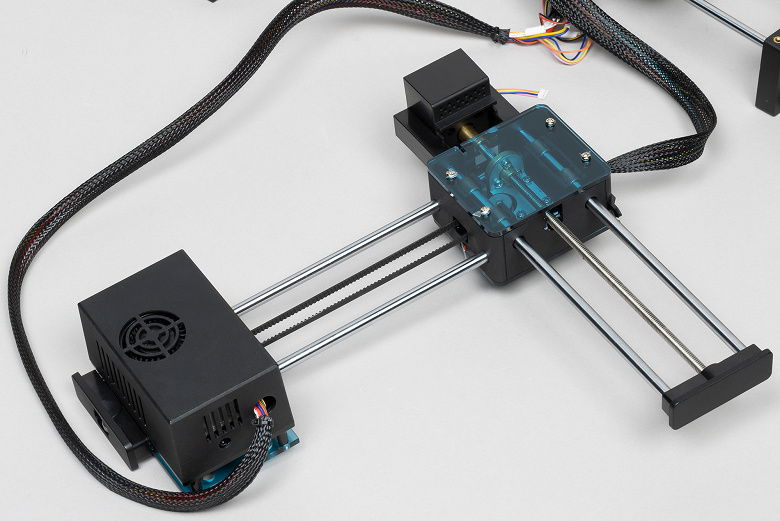

Вторая часть конструкции содержит механизмы перемещения по осям Х и Z, которые включают пары таких же 6-миллиметровых цилиндрических направляющих и отличаются приводом: по X — зубчатый ремень, по Z — вал с резьбой.

Оси X и Z образуют букву «Г», закрепленную лишь в основании, и есть подозрение, что при печати высоких моделей и при нахождении головки ближе к переднему краю столика она будет немного наклоняться вниз под действием собственного веса, искажая печатаемую фигуру. Чтобы это подозрение стало близким к уверенности, достаточно слегка нажать на выступающую вперед часть конструкции оси X.

На шаговом двигателе оси Z заметна маркировка 24BYJ28–243C. Параметры именно такого мы найти не смогли, а с индексом 24BYJ28 обнаруживается целый набор модификаций. До маркировки других двигателей добраться сложно, но с высокой степенью вероятности можно предположить, что они такие же — зачем плодить сущности сверх необходимого, если закупка одинаковых деталей обойдется дешевле?

Печатающая головка закрыта кожухом с вентиляционными прорезями. Сбоку заметен небольшой вентилятор — очевидно, для охлаждения экструдера, а также для подачи воздуха в зону печати через воздуховод (явно напечатанный на 3D-принтере), узкая выходная щель которого находится недалеко от сопла. Каких-то регулировок нет, и единственное, что может предпринять владелец принтера, это сменить сопло, благо оно вполне обычное.

Забегая вперед, заметим: кожух полностью перекрывает область, где в данный момент производится печать — увидеть, что происходит при нанесении первых слоев (а для небольших моделей и не только первых), зачастую бывает сложно.

Сборка

Устанавливаем верхнюю часть принтера в кронштейн, закрепленный на двух задних направляющих основания (надо еще продеть кабель от двигателя оси Z в соответствующее отверстие), вставляем в хорошо заметные отверстия длинные винты (снаружи) и закрепляем барашковыми гайками (изнутри), подключаем разъем двигателя оси Y — собственно, все. Остались только «косметические» процедуры: уложить-зафиксировать кабели (для этого имеются ушки, но не слишком удобные), закрепить на предусмотренных выступах детали держателя катушки слева и блок управления справа.

Со всем этим можно уложиться если и не в две минуты, то уж точно в пять-шесть, но при условии: не будет никаких огрехов в узлах заводской сборки, а на это владельцы тоже жалуются (правда, нам повезло: обошлось без особых «приключений»).

От последних двух действий можно отказаться: держатель предназначен для очень маленьких и легких катушек, скорее даже просто моточков нити — он очень дохлый (инструкция говорит о «грузоподъемности» всего-то до 250 г), да и к основанию крепится весьма непрочно. Высота подвеса получается около 11 см, а ширина катушки не должна превышать 63 мм, то есть подавляющее большинство из встречающегося в продаже на него не приладишь ни по размерам, ни по весу.

Красиво уложить покрытые сетчатой оплеткой пучки проводов не получится, а сзади и вовсе останется весьма неопрятный на вид набор соединений с разъемами. Конечно, для дешевой модели некоторая неэстетичность простительна, но есть еще сомнения в безопасности: можно случайно что-нибудь выдернуть.

Блок управления

Его крепление довольно условное, при необходимости блок легко можно снять, если пользователь по каким-то причинам сочтет удобным немного отодвинуть его от принтера (длина кабелей это позволяет).

На правой боковой поверхности находятся прорезь для карты microSD, разъемы USB B (f) и для подключения адаптера питания. Скошенная фронтальная часть с логотипом производителя чисто декоративная, она зачем-то сделана глянцевой, тогда как остальной корпус матовый.

На верхней плоскости в прямоугольной прорези находятся четыре кнопки, окруженные еще одним глянцевым полем. Каждая имеет встроенную подсветку зеленого цвета, которая служит индикатором соответствующего режима (может мигать или гореть постоянно).

Усилие нажатия довольно большое, срабатываний от случайного прикосновения можно не опасаться. Нажатия кнопок сопровождаются громкими щелчками.

Мы нашли два варианта инструкции, немного отличающиеся изложением. Функции кнопок в них хоть и описаны, но по-разному и не очень внятно, поэтому ниже воспроизведем свои наблюдения.

Напомним: питание включается-выключается кнопкой, расположенной на кабеле адаптера — при подключении разъема она оказывается рядом с блоком управления. После включения c небольшой задержкой загорается индикатор, встроенный в кнопку с символом треугольника.

Кнопки можно заменить опциональным цветным сенсорным экраном, обеспечивающим расширенную функциональность управления и контроля параметров. К сожалению, доступна лишь инструкция по установке ЖК-панели, каких-либо подробностей не приводится. Оценить возможности можно по фото:

Судя по тому, что даже для подогрева платформы требуется обновление прошивки-firmware, можно предположить, что оно будет необходимо и при установке ЖК-панели — очень уж отличаются скромный набор функций, реализуемый кнопками, и потенциальные возможности сенсорного экрана. Однако официальных сведений на этот счет мы не нашли.

Поэтому до появления соответствующей информации мы бы не рекомендовали заказывать подогрев и ЖК-панель.

Подготовка к работе

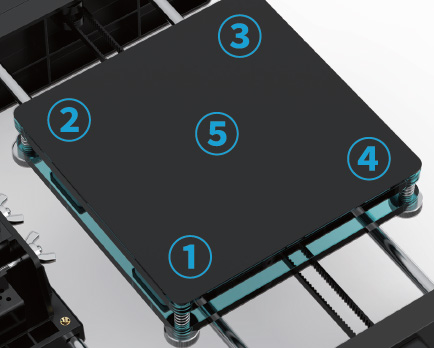

Юстировка платформы

Кнопка с изображением домика переводит печатающую головку в исходную позицию — правый дальний угол платформы. Если ее подержать нажатой в течение 3–4 секунд, индикатор замигает, головка приподнимется, переместится в другой угол и вновь опустится; последующие короткие нажатия заставят головку перемещаться к остальным углам, а потом к центру платформы — это нужно для юстировки. В конце цикла индикатор-домик погаснет, еще одно короткое нажатие переведет головку в исходную позицию.

Для юстировки предлагается положить на столик лист бумаги (обычной офисной) и в каждой из пяти точек пробовать: он не должен быть прижатым, но не может и болтаться свободно — ему следует сдвигаться с небольшим усилием. Если этого нет, регулируем расположенными в каждом углу накатными гайками; подсказка: вращение по часовой стрелке (при виде сверху) уменьшает зазор, против — увеличивает. Точка с номером 5, вероятно, нужна лишь как контрольная: отдельной регулировки для нее нет.

Нельзя сказать, что все это очень удобно, особенно в двух дальних углах, да и однозначности у регулировок нет: видимо, винт в отверстии нижней пластины порой немного подклинивает, приходится крутить гайку туда-сюда несколько раз. И следите, чтобы во время манипуляций с гайками ваша рука случайно не нажала на столик или одну из осей, иначе скажется хлипкость конструкции: даже при небольшом усилии платформа немного сместится вниз, регулировка окажется неправильной.

Процедуру желательно повторить дважды и проделывать после каждой печати, при этом надо следить, чтобы возле отверстия сопла не оставалась капля застывшего пластика — для этого держите под рукой пинцет, чтобы снимать еще не остывшие излишки. И, конечно, если на платформу наносится какое-то покрытие (пленка, каптоновая лента), то юстировку надо делать снова.

Вертикальное перемещение печатающей головки происходит после трехсекундного нажатия кнопки с треугольником — после каждого такого действия будет подъем на 2 см. Это бывает нужно при заправке нити либо когда требуются какие-то действия с платформой: очистить следы предыдущей печати, нанести или удалить покрытие. Поднять головку также можно из слайсера, из него можно перемещать и платформу.

Заправка нити

Заправка в двух вариантах инструкции тоже описывается по-разному: либо сначала вставляем нить и потом инициируем нагрев, либо сначала нагреваем и лишь потом вставляем нить. Особой разницы нет: экструдер все равно не будет подавать ее, пока не завершится прогрев.

Предварительно следует поднять печатающую головку одним из описанных чуть выше способов.

Нагрев начинается после короткого нажатия кнопки с символом »+», встроенный в нее индикатор будет часто мигать примерно три минуты, в течение которых хот-энд и нагревается — у нас повышение с 23 °C (столько было в помещении) до 210 °C заняло 2,5 минуты. Вероятно, температура в 210 °C задана для того, чтобы можно было заправлять не только PLA, но и ABS.

По достижении нужной температуры мигание индикатора становится редким, начинает работать экструдер — слышен характерный звук, вот теперь можно вставить до упора кончик нити (его лучше обрезать наискосок) в загрузочное отверстие головки и слегка нажимать вниз. В какой-то момент (возможно, не сразу) нить будет «подхвачена», начнется ее подача; как только из сопла начнет выделяться расплавленный пластик, надо снова нажать кнопку »+», после чего индикатор погаснет, а нагрев прекратится.

Извлечение нити: коротко нажимаем кнопку »−» и ждем прогрева, во время которого индикатор в ней часто мигает. По достижении температуры в 210 °C мигание становится редким, начинает работать экструдер, выталкивая нить вверх из заправочного отверстия. Как только она полностью вышла, вновь нажимаем кнопку. Индикатор гаснет, головка остывает.

Чаще всего бывает, что одна нить заменяется на другую — иного цвета или из другого материала. Тогда при заправке надо выпустить из сопла немного расплава, чтобы вышли остатки предыдущего пластика.

Установка ПО

Большинству владельцев при подключении к компьютеру придется отказаться от комплектного USB-кабеля: он слишком короткий, хотя на kickstarter приведена фотография комплектации с кабелем вполне приемлемой длины. Понятно, что производителю для минимизации конечной цены пришлось экономить на всем, но тогда логичнее было бы просто исключить кабель из комплектации, предупредив о необходимости купить его отдельно. То же можно сказать про плохонькую отвертку и не самый удобный картовод: лучше бы вместо всего этого положили пару дополнительных моточков нити разных цветов.

На комплектной карте памяти есть файлы установки драйвера и слайсера Cura для Windows и для Mac OS X. Предлагаемая версия Cura достаточно свежая — 4.7.1 (на сайте разработчика, компании Ultimaker, на момент тестирования предлагалась v. 4.8; есть, кстати, вариант и для Linux), но она предназначена для 64-разрядных версий Windows: на нашем тестовом компьютере как раз и была Windows 10 64 bit, а обладателям 32-разрядных ОС придется скачивать более старые версии слайсера (до 2.4).

Инструкция предлагает такой сценарий печати: в слайсер загружаем модель, задаем параметры печати и создаем файл gcode, записываем его на карту, которую устанавливаем в картовод принтера и инициируем печать — автономную, без участия компьютера.

В таком случае достаточно установить только Cura, да и подключение USB-кабелем не потребуется. Заметим: для первой проверки и слайсер не нужен — два файла gcode уже есть на карте, причем один продублирован в корневом каталоге.

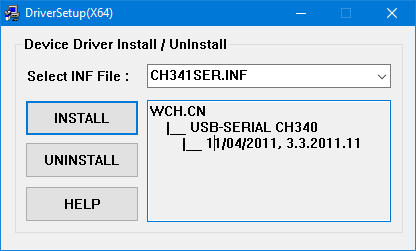

Но предусмотрен и другой вариант — «печать онлайн», непосредственно из слайсера, что потребует и USB-подключения к компьютеру, и установки драйвера, с которой мы и начнем: приготовив кабель USB A-B достаточной длины, запускаем файл CH340_341.EXE (принтер пока подключать не обязательно).

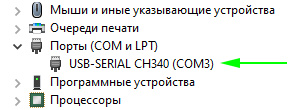

Это драйвер не самого 3D-принтера, а USB—UART-моста — устройства, позволяющего передавать данные между ПК и микроконтроллером Arduino через USB-кабель. В результате при подключении принтера в «Диспетчере устройств» появляется вот такое устройство:

Потом инсталлируем слайсер Cura, и здесь пришлось понервничать: приложение устанавливалось, запускалось, но на одном из шагов первоначальной настройки «отваливалось» без выдачи сообщений об ошибках. То же происходило с версией 4.8.0.

Поиск показал, что с такой проблемой (речь не о сочетании слайсера с принтером Star A, а именно о Cura) встретились не только мы; предлагается ряд мер, которые в нашем случае не подействовали, и пришлось поступить радикально — понизить версию, благо архив вариантов доступен на сайте ultimate.com. Удалось установить 4.6.0.

Для интерфейса можно выбрать язык, в том числе русский, что мы и сделали.

Немного о настройках Cura

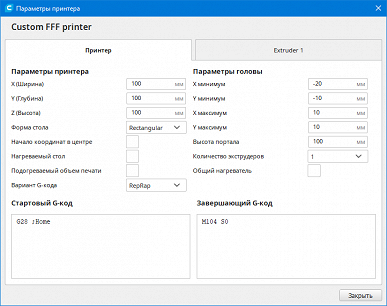

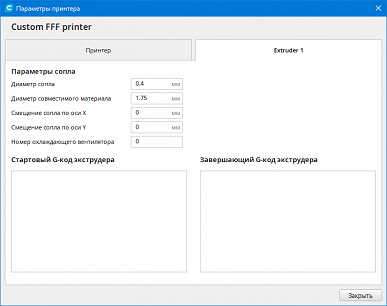

Вообще-то Cura считается слайсером, вполне пригодным даже для начинающих, поскольку не требует сложных настроек. Однако есть ряд установок, которые непременно надо сделать — в частности, задать параметры принтера. В скачанной нами инструкции по использованию Cura с Selpic Star A рекомендуются следующие настройки:

Подробно комментировать мы не будем, поскольку это выходит за рамки обзора, остановимся только на некоторых моментах.

Сразу вызывают недоумение рекомендуемые установки ширины, глубины, высоты: и без того рабочий объем небольшой — 120 мм по каждой из осей, а здесь и вовсе задается по 100 мм, да еще часть при отображении в Cura отмечается серым, и если расположить модель с заходом в эту серую зону, то нарезка на слои станет невозможной.

Откуда взялись эти 100 мм — гадать не будем, но вполне можно поставить и «законные» 120 мм по каждой оси. Серые поля по периметру обозначают запас, оставляемый слайсером на юбку, кайму или подложку (обратите внимание: для трех перечисленных установок серые поля будут разными), и если для параметра «Тип прилипания к столу» выбрать «Нет», то эти поля исчезнут.

Попутно напомним: юбка (или окантовка, «skirt»), то есть печать нескольких «ниток» на некотором расстоянии от будущего контура основания модели, лишь позволяет оценить отсутствие проблем с подачей пластика и его адгезией, а кайма («brim») и подложка (или плот, «raft») реально помогут лучше прикрепить первые слои модели к столу. Поэтому печать юбки лучше задавать всегда, благо расход пластика на нее минимальный, а кайму и подложку — по обстоятельствам.

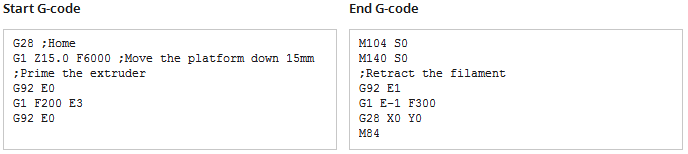

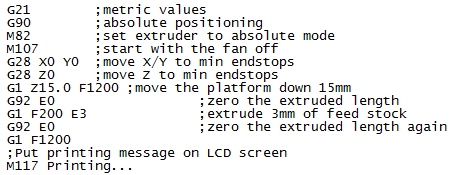

Еще обратим внимание на поля для стартового и завершающего G-кодов, которые определяют поведение принтера перед началом печати и после ее завершения: в инструкции в обоих полях содержится всего по одной команде, как на левом скриншоте, но у автора материала в iXBT Live команд больше — он привел набор, предлагаемый слайсером по умолчанию.

Желающие могут сами найти расшифровку G-кодов (такие сведения вполне доступны в интернете), посмотреть, что означает та или иная команда, и оценить их необходимость.

Еще один вариант — открыть с комплектной карты памяти (например, в «Блокноте») файлы gcode двух моделей: можно надеяться, что уж они-то оптимизированы для использования с данным принтером. Оказывается, что начало и конец кода ближе к установкам по умолчанию, чем к рекомендациям инструкции, хотя еще и дополнены, причем есть комментарии к каждой строчке. Приводим фрагмент начала кода для ракеты:

То есть однозначности с этими кодами нет, но никто и не обещал рыбку из пруда без труда — любой вопрос надо изучать. А для начала можно использовать любую из приведенных выше рекомендаций.

Но все же подскажем: лучше оставить то, что предлагает слайсер по умолчанию. Поскольку в завершающем коде, который предлагает инструкция, присутствует всего одна команда — отключение нагрева хот-энда, сопло при этом остается в последней точке печати и, остывая, прилипает к модели. Это не смертельно, но неприятно, поэтому желательно сразу переместить головку в домашнюю позицию, да еще и немного подтянуть нить в обратном направлении (retract), чтобы за головкой не тянулась тонкая «сопля» из остатка расплавленного пластика, для чего и используются дополнительные команды.

На описание работы в слайсере Cura мы не будем тратить время: в интернете полно ресурсов, с разной степенью подробности живописующих возможные действия, установки, приемы. Для самых-самых начинающих — несколько советов.

Открытая в окне программы модель (и рабочий объем принтера) могут отображаться не по центру, переместить можно, зажав Shift и двигая мышью с нажатой левой кнопкой. Приблизить-удалить — вращением колесика мыши. Вращение вида (чтобы посмотреть с разных сторон и под разными углами) — движениями мыши с зажатой правой кнопкой.

Перед тем, как делать нарезку выбранной модели на слои, все же посмотрите настройки слайсинга — далеко не все, что вы там увидите, является не то, что оптимальным, а даже приемлемым. Чтобы не разочароваться, не торопитесь, сначала изучите «матчасть», а если уж не терпится хоть что-то напечатать — используйте файлы gcode с карты памяти.

Для сопла 0,4 мм оптимальной считается высота слоя 0,15–0,2 мм, максимальная 0,3 мм.

Печать

Типовые значения температуры хот-энда для разных нитей: PLA 190–210 °C, ABS 230–245 °C, PETG 210–230 °C, TPU 210–240 °C. Если это «фирменный» пластик, режим лучше уточнять у поставщика: например, на этикетке использованного нами ABS было написано »220–260°С».

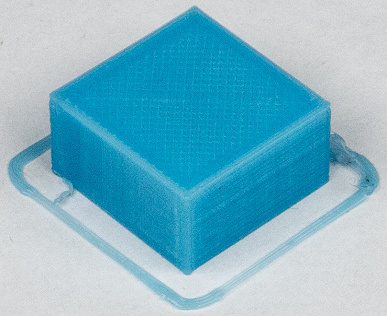

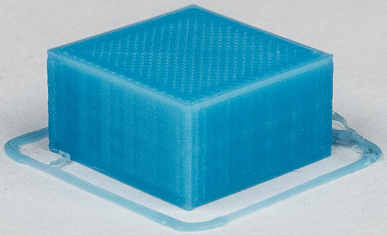

Основываясь на отзывах людей, уже работавших с принтером, мы сразу решили, что не будем печатать непосредственно на платформу, чтобы с самого начала не испортить ее поверхность.

Выбор покрытия для разных типов нити

У нас были три варианта покрытия: каптоновая лента и два вида термостойких самоклеящихся пленок производства Lomond, предназначенных для лазерной печати. Какие-то указания на отличия у этих пленок отсутствовали — во всяком случае, на упаковках их не было, главная разница была в цвете: прозрачная и белая; так и будем их называть.

Поверхность нанесенного покрытия дополнительно обезжиривалась.

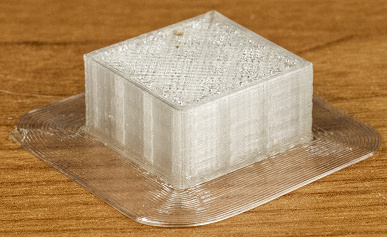

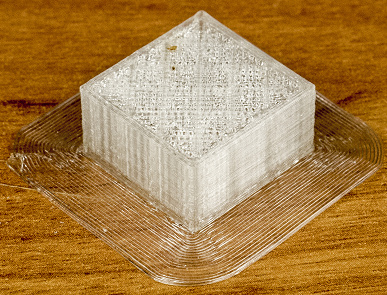

Печатался брусок 20×20×10 мм, с «юбкой». Установлены скорости печати 40 мм/с и вентилятора 60%, если не указано иное.

PLA на белую пленку: 200 °C — адгезия такая, что не оторвешь: модель напечатать можно, но отделяется она потом либо с куском покрытия, либо и вовсе разрушается у нижнего слоя, который остается на пленке. Пластик ABS с белой пленкой не пробовали: ее запасы кончились.

PLA на каптон: 190–210 °C — адгезия очень плохая, практически никакая. Включение-выключение вентилятора и изменение скорости печати заметной роли не играют. Напечатать модель не удалось.

ABS на каптон: 230 °C — адгезия немного лучше, чем у PLA, но модель выгибается по краям и отстает от поверхности каптона. Если температура ниже, то адгезия хуже, если выше — больше выгибание с последующим отрывом модели. Манипуляции со скоростью печати и вентилятором существенного улучшения не дали, модель напечатать также не удалось.

То есть оба эти покрытия к использованию в данном случае не годятся.

Теперь прозрачная пленка.

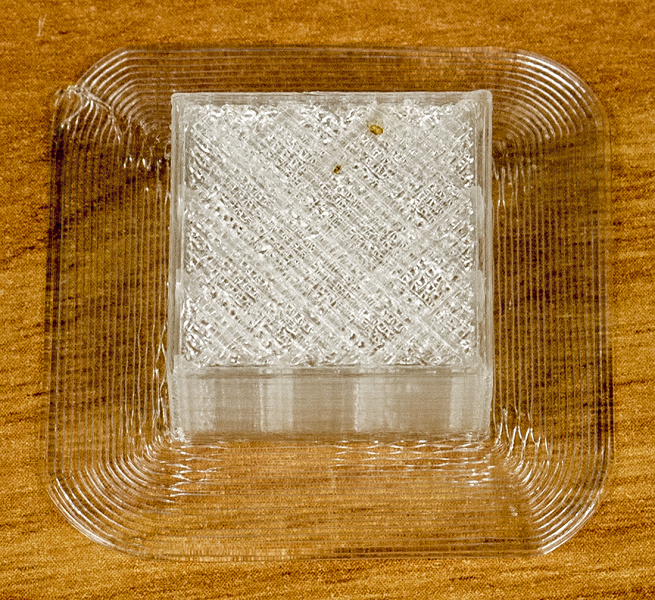

ABS 220–250 °C: адгезия очень плохая. Включение-выключение вентилятора и изменение скорости печати заметной роли не играют. Напечатать модель не удалось.

Таким образом, работа с ABS если и возможна, то при использовании каких-то иных покрытий. Выбор есть: и другие пленки, и «синий скотч», и специальные клеи, и даже различные «подручные средства» вроде лака для волос, но их тоже надо пробовать. Печатать же таким пластиком (да и любым другим) на платформу Selpic Star A без покрытия мы и сами не рискнули, и читателям не советуем: если испортишь поверхность, то отдельно верхний столик не купишь — он не поставляется сегодня, вряд ли до этого дойдет и в обозримом будущем.

PLA 200 °C: наконец-то адгезия оказалась достаточной, чтобы пластик нормально держался, и удалось напечатать модель до конца! Отделить ее от пленки с помощью мастихина (плоской лопаточки с острым краем) также не составило труда. Дальше мы использовали именно такое покрытие.

Заметим: если немного понизить температуру экструзии, адгезия у PLA ухудшается.

Попробовали еще нить ASA — этот материал от ABS отличается (помимо прочего) повышенной адгезией, хотя подогрев стола все равно желателен, и меньшей термоусадкой. Для него в разных источниках рекомендуются температуры хот-энда от 220 °C до 240–270 °C.

Мы установили 240 °C, задали кайму, слой 0,15 мм, вентилятор 75%. Кайма напечаталась почти полностью, но потом стала изгибаться и оторвалась, процесс прекратили. Повторили при выключенном вентиляторе и 250 °C — примерно то же самое.

Еще у нас нашлась нить Flex, но это определение с долей условности: этикетка не заводская, а рукописная. Для подобного материала в разных источниках рекомендуется температура экструзии от 210–220 °C до 230–250 °C и подогрев стола.

Попробовали: 235 °C, кайма, слой 0,15 мм, печать со скоростью 50 мм/с, вентилятор выключен. Адгезия получше, чем у ABS и ASA, но все равно недостаточная: один угол каймы вскоре сильно выгнулся и полностью отошел от стола, вместе с ним стали изгибаться и первые слои модели.

При 250 °C, 30 мм/с, заполнение 20% сеткой, с каймой и также без обдува дело пошло веселее — кайма целиком осталась на столе, модель напечаталась нормально. Оценка времени по слайсеру 22 минуты, реально получилось 44 минуты.

Тестовые модели

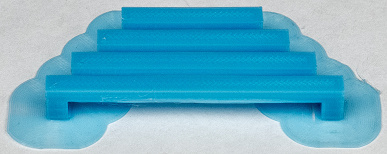

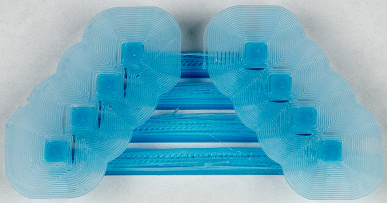

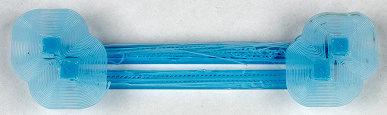

Мосты из PLA — четыре коротких (200 °C, слой 0,15 мм, скорость печати 40 мм/с, вентилятор 100%, с каймой) получаются не идеальными, но довольно приличными даже при значительной длине горизонтальной части: конечно, на первом ее слое есть провисающие нитки, но их относительно немного.

Мосты из PLA — два длинных (195 °C, слой 0,15 мм, скорость печати 60 мм/с, вентилятор 100%, заполнение 20% сеткой, с каймой), оценка времени 19 минут, реально 1 час 13 минут. Самый длинный мост получился откровенно плохо: внизу очень много провисающих ниток, но тот, что чуть короче, выглядит более приемлемо.

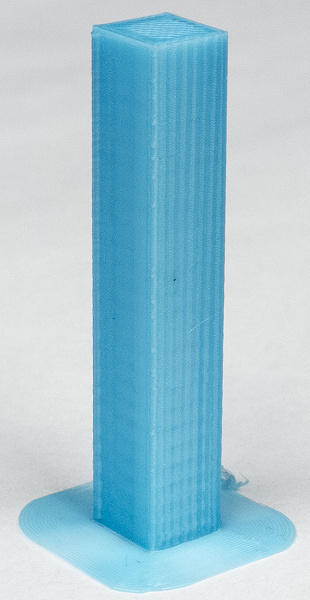

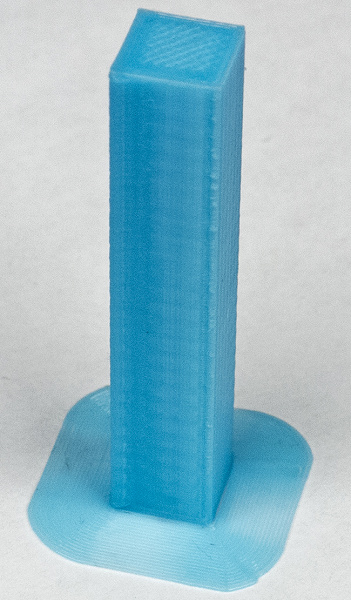

Вытянутый вверх столбик 10×10 мм в основании и 50 мм в высоту (PLA, 200 °C, слой 0,15 мм, скорость печати 60 мм/с, вентилятор выключен, заполнение 20% сеткой, с каймой), оценка времени 19 минут, реально 1 час 19 минут. Получилось вполне аккуратно, если придираться — углы чуть скруглены, но для данной технологии 3D-печати это неизбежно.

Модель с очень тонкими стенками (квадратного сечения невысокий «стаканчик») мы напечатать не смогли, и по вине даже не принтера, а слайсера: нарезку на слои он проводил без сообщений об ошибках, однако вместо печати головка лишь немного дергалась, после чего программа сигнализировала о завершении процесса. Это происходило с разными параметрами печати; подобное нам уже встречалось ранее с более старыми версиями Cura, тогда как другие слайсеры формировали код, пригодный для нормальной печати данно

Полный текст статьи читайте на iXBT