3D-принтер Felix 3.0: готовое устройство на основе набора DIY, разработанное в Голландии

Готовое устройство на основе набора DIY Семейство 3D-принтеров Felix, разработанных голландской компанией FelixRobotics на основе технологии FDM (Fused Deposition Modeling), существует довольно давно — конечно, по меркам производителей подобных устройств. Официальной истории компании мы не нашли, но по имеющейся на ее сайте информации можно сделать вывод, что первые шаги были сделаны не позднее 2011 года.

Основатель компании Гильом Феликсдаль (Guillaume Feliksdal) пришел к идее создания собственной конструкции, когда пытался собрать 3D-принтер из приобретенного им набора. Такой принтер ему потребовался для отработки прототипов деталей человекоподобного движущегося робота, но одна только сборка заняла около 48 часов, не считая времени, потраченного на отладку и калибровку. При этом у него возникло немало идей, как можно сделать принтер и лучше, и удобнее для сборки, что в конечном итоге привело к созданию собственной конструкции, для сборки которой, по уверению автора, требуется от 6 до 12 часов в зависимости от опыта сборщика. После этого остался один шаг до выпуска наборов для изготовления принтеров, получивших название Felix.

Первую предложенную модель Felix 1.0 (имевшую несколько ревизий) вскоре сменил принтер Felix 1.5, затем Felix 2.0, а сейчас потребителям предлагается версия 3.0, знакомство с которой мы и предлагаем в нашем обзоре.

Первую предложенную модель Felix 1.0 (имевшую несколько ревизий) вскоре сменил принтер Felix 1.5, затем Felix 2.0, а сейчас потребителям предлагается версия 3.0, знакомство с которой мы и предлагаем в нашем обзоре.

Заложенные в изначальную модель основы конструкции, прежде всего рама и схема приводов рабочего стола и печатающей головки, оказалось вполне жизнеспособными, а потому сохранились, и «фамильные черты» принтеров Felix вполне узнаваемы в любой модели.

Совершенствованию подвергались менее заметные детали и способы их изготовления. Например, многие пластиковые элементы вплоть до версии 2.0 изготавливались на FDM-принтерах и не могли избежать присущей этой технологии недостатков, поэтому среди необходимых для сборки инструментов в инструкции упоминались и средства механической обработки — сверла и напильник. Для Felix 3.0 такие элементы уже изготавливаются литьем.

Нагрев платформы в Felix 1.0 осуществлялся простейшим нагревателем из четырех мощных резисторов по 4,7 Ом, а начиная со второй версии уже используется плоский нагреватель. У Felix 2.0 появилась панель с ЖК-индикатором, несколько увеличились по сравнению с версией 1.0 и максимальные размеры печатаемых моделей.

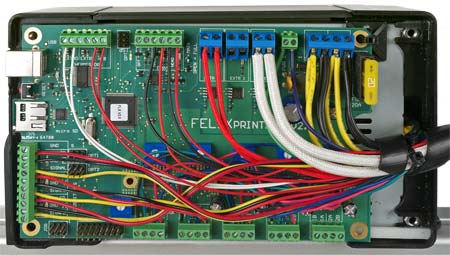

Для версии 3.0 была разработана иная конструкция печатающей головки и кронштейна для ее крепления, в результате чего появилась возможность устанавливать две головки и печатать ими одновременно — например, материалами двух разных цветов или разных типов (один для самой модели, второй для поддерживающих структур). Соответственно и электроника подверглась доработке: если первые модели не только основывались на известной платформе Arduino, но в них применялись привычные по многим «самосборным» принтерам кросс-платы RAMPS, то теперь используются платы, специально разработанные для Felix.

Нам достался готовый к использованию тестовый образец Felix 3.0 с одной печатающей головкой и без панели с ЖК-экраном. В продаже такие 3D-принтеры имеются как в виде наборов для самостоятельной сборки, так и уже собранные, причем с одной или с двумя печатающими головками (их часто называют просто экструдерами, но мы уже говорили, что это не совсем правильно: в головку входит не только экструдер, но и хот-энд).

Нам достался готовый к использованию тестовый образец Felix 3.0 с одной печатающей головкой и без панели с ЖК-экраном. В продаже такие 3D-принтеры имеются как в виде наборов для самостоятельной сборки, так и уже собранные, причем с одной или с двумя печатающими головками (их часто называют просто экструдерами, но мы уже говорили, что это не совсем правильно: в головку входит не только экструдер, но и хот-энд).

Параметры и комплектация Перечень характеристик есть как на сайте производителя, так и в инструкции по эксплуатации, причем по некоторым параметрам есть разночтения, порой существенные, поэтому мы приводим и те, и другие данные (естественно, если они отличаются; перевод наш).

Параметр Данные с сайта Данные из инструкции Потребляемая мощность Макс. 220 Вт Макс. 250 Вт Параметры питающей сети 110—240 В, 50/60 Гц Диаметр отверстия сопла 0,35 мм Рабочий объем (X, Y, Z) 255, 205, 235 ммПри печати двумя головками значение по оси X уменьшается до 240 мм, но если при наличии двух головок печать ведется только одной, то размер составляет указанные 255 мм 255, 205, 220 мм Высота слоя 50–300 мкм Качество печати 50–250 мкм Точность позиционирования по осям X, Y, Z: 50, 50,10 мкм X, Y: 13 мкм; Z: 0,4 мкм Диаметр нити 1,75 мм Температурный диапазон подогрева рабочего стола 0–95 °CWhen isolating bottom temp can go upto 115 °C — относительно этой фразы будет сказано ниже Температурный диапазон нагрева hot-end 0–275 °C Время нагрева стола до 60 °C 3 мин. Время нагрева hot-end до 200 °C 1 мин. Температура окружающей среды при: работехранении

15–32 °C (в разделе Troubleshooting указано 15–30 °C)0–32 °C Вес Нетто: 1 головка — 8,7 кг, 2 головки — 9 кгБрутто: 11 кг Размер принтера в упаковке Набор DIY: 50×30×30 смПринтер в сборе: 58,4×50,8×55,5 см Блок индикации Дисплей 20 символов × 4 строки (при заказе принтера в сборе входит в комплект) Автономная печать Встроенный картовод microSD (работает и в отсутствие блока индикации) Относительно точности позиционирования: если цифры в левой колонке воспринимаются как вполне реальные, то в правой вызывают сомнения, особенно доли микрометра по оси Z. Даже если они действительно обеспечиваются механикой принтера, то какой в них реальный смысл при минимальной толщине слоя, которая на два порядка больше?

Как надо понимать значения возможных температур стола и экструдера, начинающиеся с нуля градусов, особенно с учетом рекомендуемых рабочих температур от 15 °C, тоже сказать сложно: охлаждать эти детали ниже комнатной температуры принтер точно не умеет.

Добавим и от себя: размеры собранного принтера без упаковки 41 (ширина) × 44,5 (глубина) × 54 (высота) сантиметров.

В комплекте с принтером покупатель найдет:

пинцет,

моток каптоновой ленты,

два подшипника 25×32×7,

две войлочных шайбы,

фторопластовую трубку,

кабели питания и USB,

пробный кусок пластиковой нити длиной 5 метров.

Всё это производитель включает в состав DIY-kit. Продавцы «от щедрот» могут добавить еще что-нибудь полезное — например, катушку пластика.

Всё это производитель включает в состав DIY-kit. Продавцы «от щедрот» могут добавить еще что-нибудь полезное — например, катушку пластика.

Инструкции (по сборке и использованию) и программное обеспечение новоиспеченному владельцу придется скачивать самому с сайта производителя, что не составляет особого труда. Затруднения может вызвать лишь то, что инструкции доступны только на английском языке.

В комплект не входят средства, облегчающие работу с нитью, но можно скачать соответствующие STL-файлы с сайта производителя и напечатать их самому; вот тогда-то и пригодятся шайбы, трубка и подшипники, назначение которых поначалу кажется непонятным.

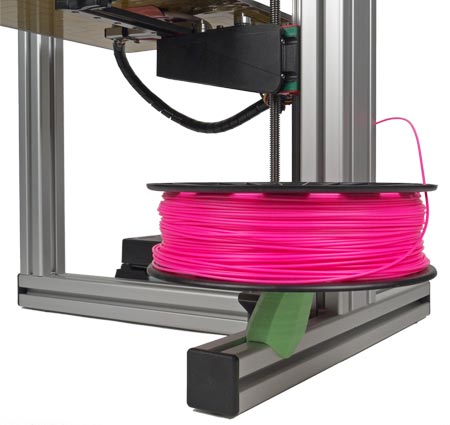

Предлагается изготовить два узла: подставку для катушек и устройство для очистки нитей. Скачивать нужно файлы именно для Felix 3.0 — изготовленные по ним детали рассчитаны на две катушки и две нити.

Подставка состоит из кронштейна, похожего на перевернутый бокал, и нескольких проставок. Кронштейн крепится на основании принтера, затем через подшипник надевается первая проставка — на нее уже можно положить катушку с нитью.

При печати двумя головками на эту катушку через проставку со вторым подшипником укладывается еще одна катушка, в результате чего они смогут вращаться независимо.

При печати двумя головками на эту катушку через проставку со вторым подшипником укладывается еще одна катушка, в результате чего они смогут вращаться независимо.

Вроде бы все задумано неплохо, но диаметры центральных отверстий у катушек бывают разными, и некоторые катушки могут плохо фиксироваться на проставках. Конечно, можно напечатать несколько проставок под разные катушки, но для этого придется сначала овладеть основами создания 3D-моделей с помощью какой-нибудь программы.

Вроде бы все задумано неплохо, но диаметры центральных отверстий у катушек бывают разными, и некоторые катушки могут плохо фиксироваться на проставках. Конечно, можно напечатать несколько проставок под разные катушки, но для этого придется сначала овладеть основами создания 3D-моделей с помощью какой-нибудь программы.

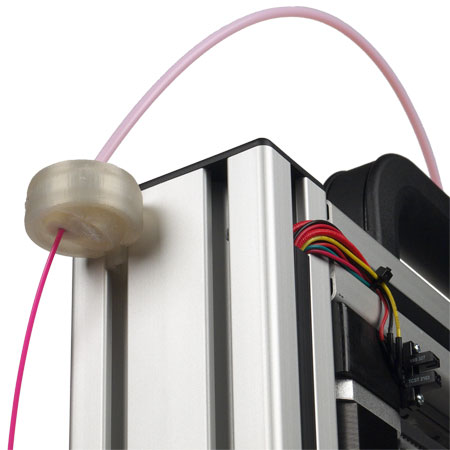

Устройство для очистки нитей состоит из двух частей — внутренней и внешней. При печати разделять их и печатать по отдельности нельзя: вставить одну в другую потом попросту не получится. Внешнее кольцо имеет выступ для крепления на вертикальной стойке каркаса; в этом кольце свободно ходит вторая деталь с двумя цилиндрическими пазами для войлочных шайб, сквозь которые пропускаются обе пластиковые нити для очистки.

Устройство для очистки нитей состоит из двух частей — внутренней и внешней. При печати разделять их и печатать по отдельности нельзя: вставить одну в другую потом попросту не получится. Внешнее кольцо имеет выступ для крепления на вертикальной стойке каркаса; в этом кольце свободно ходит вторая деталь с двумя цилиндрическими пазами для войлочных шайб, сквозь которые пропускаются обе пластиковые нити для очистки.

Затем нити продевают в отрезки фторопластовой трубки, концы которых упираются в выходные отверстия устройства очистки и входные печатающей головки. Тем самым образуется жесткая петля, до известной степени препятствующая обламыванию нити при каких-либо проблемах с подачей — например, при неосторожных манипуляциях с катушкой.

Затем нити продевают в отрезки фторопластовой трубки, концы которых упираются в выходные отверстия устройства очистки и входные печатающей головки. Тем самым образуется жесткая петля, до известной степени препятствующая обламыванию нити при каких-либо проблемах с подачей — например, при неосторожных манипуляциях с катушкой.

И вновь задумка неплохая и полезная, но все же нить у нас один раз обломилась на входе в «чистилку», еще один раз мы вовремя услышали характерное постукивание экструдера, сопровождающее проблемы с подачей, и вовремя успели предотвратить обрыв нити. Дело в том, что соприкасающиеся поверхности двух сочлененных деталей после печати получаются не идеально гладкими, обработать их также довольно сложно, и вращение одной детали внутри другой свободным получается не всегда.

И вновь задумка неплохая и полезная, но все же нить у нас один раз обломилась на входе в «чистилку», еще один раз мы вовремя услышали характерное постукивание экструдера, сопровождающее проблемы с подачей, и вовремя успели предотвратить обрыв нити. Дело в том, что соприкасающиеся поверхности двух сочлененных деталей после печати получаются не идеально гладкими, обработать их также довольно сложно, и вращение одной детали внутри другой свободным получается не всегда.

Возможно, устанавливать устройство очистки лучше не сбоку, как в инструкции, а сзади — тогда изгиб петли при положении головки по оси X, близком к исходному, получается немного меньше. К тому же шайбы рано или поздно придется заменять, а где брать новые — не очень понятно. Проще всего использовать для замены кусочки поролона.

Возможно, устанавливать устройство очистки лучше не сбоку, как в инструкции, а сзади — тогда изгиб петли при положении головки по оси X, близком к исходному, получается немного меньше. К тому же шайбы рано или поздно придется заменять, а где брать новые — не очень понятно. Проще всего использовать для замены кусочки поролона.

Особенности конструкции Несущий каркас Принтеры Felix не имеют корпуса, все детали размещены на пространственной раме из алюминиевого профиля сложной формы с Т-образными пазами. Соединяются отрезки профиля с помощью вставок, устанавливаемых в пазы, и винтов; та же система используется и для крепления прочих элементов принтера. Вроде бы каждая такая операция не слишком сложна, но соединений очень много, и покупателям наборов «сделай сам» придется попыхтеть.

Внешние торцы отрезков профиля закрываются пластмассовыми заглушками, а на верхней перекладине рамы предусмотрена прочная ручка для переноски.

Единственной закрытой частью принтера является блок электроники, в который входит и источник питания: для него сделан кожух из пластика, на переднюю стенку которого выведены порт USB (тип B), разъем для кабеля питания, механический выключатель, а также слот картовода и кнопка Reset. Туда же выходит вентилятор блока питания.

Части кожуха хоть и сделаны литьем, но явно без особого энтузиазма: надо очень и очень постараться, чтобы соединить верхнюю и нижнюю крышки без зазоров и перекосов.

Части кожуха хоть и сделаны литьем, но явно без особого энтузиазма: надо очень и очень постараться, чтобы соединить верхнюю и нижнюю крышки без зазоров и перекосов.

Таким образом, внешний вид принтера сугубо утилитарный, хотя и достаточно аккуратный.

Механизмы перемещения Перемещение движущихся частей принтера — блока печатающих головок и рабочего стола — осуществляют шаговые двигатели 42BYGHW609P1–2 (шаг 1,8 градуса, с помощью контроллера делится еще на 16 микрошагов).

Для повышения точности перемещения по всем трем осям применены линейные направляющие, сделанные из стали, но для каждой оси направляющая лишь одна. Печатающей головке этого в целом достаточно, а платформу надежнее было бы фиксировать парой направляющих по краям, чуть позже мы опишем имеющуюся систему ее крепления.

Для повышения точности перемещения по всем трем осям применены линейные направляющие, сделанные из стали, но для каждой оси направляющая лишь одна. Печатающей головке этого в целом достаточно, а платформу надежнее было бы фиксировать парой направляющих по краям, чуть позже мы опишем имеющуюся систему ее крепления.

Преобразование вращения осей двигателей в линейное перемещение реализовано по-разному: по осям X и Y с помощью зубчатых ремней, а в движение по вертикали рабочий стол приводится валом с резьбой.

Крайние позиции стола и головки отслеживаются оптоэлектронными датчиками.

Подходящие к движущимся частям пучки проводов защищены гибкой спиральной лентой. В качестве механической защиты это не самое лучшее решение, однако лучше, чем просто провода со стяжками, да и для придания аккуратного внешнего вида годится вполне.

Подходящие к движущимся частям пучки проводов защищены гибкой спиральной лентой. В качестве механической защиты это не самое лучшее решение, однако лучше, чем просто провода со стяжками, да и для придания аккуратного внешнего вида годится вполне.

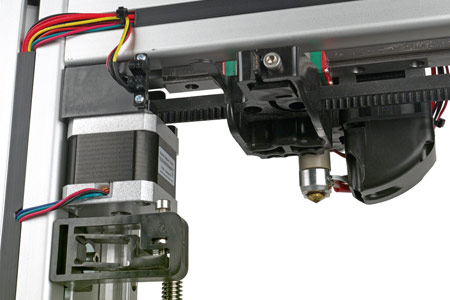

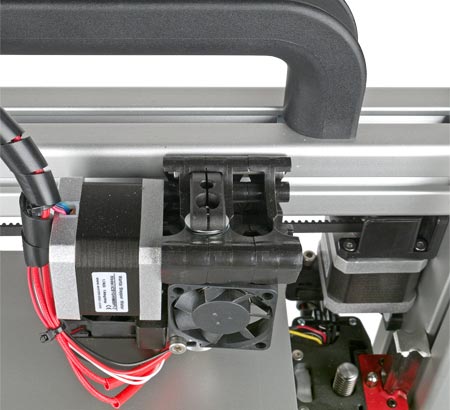

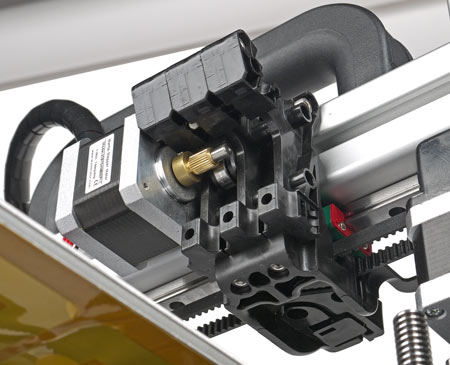

Печатающая головка Этот узел состоит из большого количества деталей, соединяемых винтами и гайками.

Во-первых, это каретка, закрепленная на линейном подшипнике направляющей. К каретке подведен зубчатый ремень.

Вторая деталь — кронштейн для крепления двух экструдеров и двух хот-эндов. Он фиксируется на каретке двумя винтами с гайками.

Вторая деталь — кронштейн для крепления двух экструдеров и двух хот-эндов. Он фиксируется на каретке двумя винтами с гайками.

Экструдер сделан на базе шагового двигателя упомянутой выше модели. На его валу закреплена латунная насадка с мелкими зубчиками для подачи нити; к этой насадке нить прижимается роликом, сделанным из подшипника и закрепленным на подпружиненном Г-образном рычаге. Естественно, зубцы оставляют след на нити, который хорошо заметен при ее извлечении.

Экструдер сделан на базе шагового двигателя упомянутой выше модели. На его валу закреплена латунная насадка с мелкими зубчиками для подачи нити; к этой насадке нить прижимается роликом, сделанным из подшипника и закрепленным на подпружиненном Г-образном рычаге. Естественно, зубцы оставляют след на нити, который хорошо заметен при ее извлечении.

Подающая насадка крепится к валу двигателя винтом, и такой способ не назовешь оптимальным: крепление рано или поздно ослабевает, насадка смещается, экструдер перестает нормально подавать нить. Приходится поправлять насадку — в инструкции сказано, что расстояние между ней и корпусом двигателя должно составлять 2,5 мм.

Усилие прижима можно регулировать винтом, при этом используется не цилиндрическая пружина, а набор из чередующихся плоских и гофрированных шайб. Сложно сказать, почему выбрано именно такое решение, но диапазон регулировки получается небольшим.

Усилие прижима можно регулировать винтом, при этом используется не цилиндрическая пружина, а набор из чередующихся плоских и гофрированных шайб. Сложно сказать, почему выбрано именно такое решение, но диапазон регулировки получается небольшим.

Хот-энд состоит из собственно нагревателя в алюминиевом корпусе, к которому сбоку подходят провода питания и термодатчика, а снизу на резьбе закреплено сопло. Вторая часть — цилиндрический алюминиевый радиатор, который соединяется с нагревателем резьбовой муфтой из термостойкого пластика.

В нижней части радиатора есть более узкая шейка, за которую хот-энд фиксируется в кронштейне: шейка вставляется в паз и прижимается пластиковой накладкой, опять же с помощью винта и гайки.

В нижней части радиатора есть более узкая шейка, за которую хот-энд фиксируется в кронштейне: шейка вставляется в паз и прижимается пластиковой накладкой, опять же с помощью винта и гайки.

Винт, фикcирующий хот-энд, крепит и еще две детали: 40-миллиметровый боковой вентилятор, обеспечивающий дополнительное охлаждение радиатора (он общий для обеих печатающих головок), и воздуховод с еще одним таким же вентилятором (эта конструкция своя для каждой головки). Выходная щель воздуховода формирует поток воздуха в направлении чуть ниже отверстия сопла.

Узел печатающих головок в целом мы бы не назвали очень надежным и беспроблемным в эксплуатации. И это подтверждается даже нашим не столь уж большим опытом работы с принтером Felix 3.0: неполадки с подачей случались, да и заправить нить порой получалось не сразу. Конечно, разборная конструкция позволяет справиться с возникающими проблемами, но при этом сложно точно сохранить положение хот-энда по вертикали, поэтому после всяких манипуляций с этим узлом лучше проверить юстировку платформы.

Узел печатающих головок в целом мы бы не назвали очень надежным и беспроблемным в эксплуатации. И это подтверждается даже нашим не столь уж большим опытом работы с принтером Felix 3.0: неполадки с подачей случались, да и заправить нить порой получалось не сразу. Конечно, разборная конструкция позволяет справиться с возникающими проблемами, но при этом сложно точно сохранить положение хот-энда по вертикали, поэтому после всяких манипуляций с этим узлом лучше проверить юстировку платформы.

Рабочий стол Платформа сделана из гофроалюминиевой панели, верхняя (рабочая) пластина которой имеет толщину 1 мм, нижняя вдвое тоньше, между ними волнистая полоса из тонкого алюминиевого листа, общая толщина 6 мм. Гофрокартон видели все, здесь примерно то же самое.

Снизу к платформе приклеен плоский нагревательный элемент, и уже к его нижней части прикреплен термодатчик.

Как уже говорилось, перемещение платформы по вертикали осуществляется валом с резьбой, а точность обеспечивается единственной линейной направляющей — правда, более широкой, чем для перемещений по двум другим осям. На вал и направляющую насаживается большой пластиковый кронштейн, на котором закреплены механизмы перемещения стола по горизонтали (ось Y), включая шаговый двигатель.

Как уже говорилось, перемещение платформы по вертикали осуществляется валом с резьбой, а точность обеспечивается единственной линейной направляющей — правда, более широкой, чем для перемещений по двум другим осям. На вал и направляющую насаживается большой пластиковый кронштейн, на котором закреплены механизмы перемещения стола по горизонтали (ось Y), включая шаговый двигатель.

Вся эта конструкция крепится только с одного края, но это не самая критичная в плане прочности часть: платформа вместе с механизмом перемещения закреплена на кронштейне фактически в одной точке, точнее — одним линейным подшипником длиной чуть более 4 см, обеспечивающим перемещение по направляющей оси Y.

Вся эта конструкция крепится только с одного края, но это не самая критичная в плане прочности часть: платформа вместе с механизмом перемещения закреплена на кронштейне фактически в одной точке, точнее — одним линейным подшипником длиной чуть более 4 см, обеспечивающим перемещение по направляющей оси Y.

Подразумевается, что гири на рабочий стол никто ставить не будет, но всё же следует помнить об осторожности и не прикладывать к платформе значительные усилия, особенно когда она сдвинута в положения, близкие к крайним.

Панель имеет крепление в трех точках, буквой «Т». Перекладину буквы образует направляющая оси Y, а ножку — планка, прикрепленная к середине этой направляющей. Как известно из школьного курса геометрии, три точки, не лежащие на одной прямой, определяют единственную плоскость, т. е. теоретически с юстировкой платформы не должно быть проблем, но на деле не всё так гладко.

Панель имеет крепление в трех точках, буквой «Т». Перекладину буквы образует направляющая оси Y, а ножку — планка, прикрепленная к середине этой направляющей. Как известно из школьного курса геометрии, три точки, не лежащие на одной прямой, определяют единственную плоскость, т. е. теоретически с юстировкой платформы не должно быть проблем, но на деле не всё так гладко.

Первое и главное: рабочая поверхность панели не идеально плоская, и это невозможно компенсировать никакой юстировкой.

Во-вторых, регулировка осуществляется вращением гаек; мало того, что гайки расположены снизу, так еще и к двум из них трудно подобраться обычным гаечным ключом — нужен торцевой. Длина этих двух винтов маловата, и гайки держатся на самых кончиках винтов.

В качестве пружин вновь использованы наборы из чередующихся плоских и гофрированных шайб. Мы никак не можем проникнуться глубинным смыслом такого решения: на наш взгляд, единственное преимущество перед цилиндрической пружиной — цена: шайбы продаются везде и по пятачку за пучок, а пружины нужно где-то заказывать, и потому они обойдутся подороже. Но экономия, на наш непросвещенный взгляд, получается совсем уж копеечная.

Наконец, рабочий стол по каким-то соображениям сделан съемным: он попросту насаживается на цилиндрические головки винтов, на которые накручены регулировочные гайки, для чего в нижней пластине сэндвич-панели сделаны отверстия с пластиковыми уплотнителями. Отложить платформу в сторонку всё равно не получится — она «привязана» проводами, подходящими к нагревателю и термодатчику, а вот случайно подтолкнуть панель снизу и снять с одной или двух точек крепления можно запросто. Вернуть ее на место несложно, но в таких случаях лучше проверять юстировку. К тому же можно и не заметить, что после случайного толчка платформа перекосилась, и тогда движущееся сопло, как минимум, повредит покрытие рабочего стола, а то и оцарапает саму алюминиевую панель.

Покрытие платформы В качестве покрытия, обеспечивающего нормальную адгезию пластика, производитель предлагает каптоновую ленту — в комплекте есть моток такой ленты шириной 25 мм, отрезки которой встык наклеиваются на рабочую поверхность. Плюс у такого покрытия один: в случае повреждений достаточно заменить лишь отдельные куски. А вот работать с каптоном нам не понравилось: адгезия пластика PLA, даже с подогревом стола, далеко не для всех моделей получается приемлемой.

Так, при печати элементов подставки для катушек, нам без проблем удалось напечатать лишь проставки, имеющие небольшую высоту и приличную площадь основания. А кронштейн начинает печататься с «горлышка» — самой узкой части, на которую надевается подшипник. И, хотя модель сформирована с широкими полями, как раз и призванными обеспечить устойчивость при печати, но даже с разными параметрами, задаваемыми в слайсере, нам так и не удалось довести процесс до конца: раньше или позже недопечатанный кронштейн отваливался.

Пришлось заменить каптон самоклеящейся пленкой, предназначенной для печати на лазерных принтерах. Дело сразу пошло на лад: кронштейн удалось напечатать!

Причем у нас были два типа такой пленки — белая и прозрачная. Белая обеспечивает настолько хорошую адгезию, что снять напечатанную модель удавалось только вместе с кусками самой пленки. Вероятно, прозрачная пленка несколько толще: пластик к ней липнет хорошо, но не настолько, чтобы его потом нельзя было снять без повреждения пленки.

Причем у нас были два типа такой пленки — белая и прозрачная. Белая обеспечивает настолько хорошую адгезию, что снять напечатанную модель удавалось только вместе с кусками самой пленки. Вероятно, прозрачная пленка несколько толще: пластик к ней липнет хорошо, но не настолько, чтобы его потом нельзя было снять без повреждения пленки.

Больше того: несмотря на то, что заявленная максимальная температура рабочего стола меньше, чем обычно требуется для работы с нитью ABS, адгезия этого пластика тоже получается вполне приемлемой — правда, дело сильно зависит от конкретной модели.

Размер пленки соответствует формату бумаги А4, т. е. 210×297 мм, чего вполне достаточно для покрытия рабочей области платформы 255×205 мм. Надо только учесть, что более длинная ось X — это та, по которой перемещается головка, а по короткой Y перемещается сам стол, — и правильно наклеить пленку.

Конечно, после замены покрытия надо проверить юстировку платформы.

Подготовка к работе Итак, принтер — неважно, купленный готовым или собранный самостоятельно — находится у вас на столе, причем с тем или иным покрытием на поверхности платформы. Можно подключать к компьютеру и приступать к работе. Все шаги подробно расписаны в инструкции, поэтому подробности описывать не будем. Правда, в скачанном нами User Manual v. 4 от 25.01.2014 для Felix 3.0 некоторые моменты иллюстрируются фотографиями Felix 2.0, у которого другая печатающая головка, но разобраться вполне можно.

Сначала нужно скачать необходимое ПО — на сайте изготовителя предлагаются файлы для MS Windows (от XP и выше) и Mac OS X, и установить его. Получаем русифицированный Repetier-Host v. 0.90C, уже знакомый нам по принтеру PrintBox3D One, только сейчас по умолчанию предлагается слайсер Skeinforge в версии SFACT, и для него предложен ряд фиксированных настроек, назначение которых описано в инструкции. Slic3R также присутствует, можно использовать и его, но настройки для него придется делать самостоятельно.

Напомним, что при работе из MS Windows имя текущего пользователя системы должно быть задано латиницей. Если это не так, нужно заранее создать такого пользователя, чтобы не пришлось переустанавливать программу.

Помимо этого, доступен для скачивания и Kisslicer — еще одна программа генерации G-code, достаточно быстрая и с неплохим графическим интерфейсом. Но с двумя головками будет работать только платный вариант данного слайсера.

Все необходимые настройки Repetier-Host применительно к Felix 3.0 также указаны в User Manual.

Есть возможность скачивать и устанавливать свежие версии прошивок firmware по мере их появления, для чего придется установить Arduino на ваш компьютер. Обратите внимание: файлы разные для принтеров с одной и двумя головками, поэтому, во-первых, выбирайте нужный, а во-вторых — если соберетесь дооснастить принтер второй головкой, то обновлять firmware придется непременно.

Иногда принтер зависает, при этом в нижней строке Repetier-Host вместо «Idle (Готов)» появляется «command waiting» («ожидание комманды», еще один баг русификации). Тогда надо воспользоваться кнопкой Reset на блоке электроники.

Измерения Нагрев стола Мы задали в Repetier-Host значение 95 °C и засекли время. Начальная температура стола была 25 градусов по показаниям ИК-пирометра и 24 по данным, полученным Repetier-Host с датчика-термистора. Поначалу температура поднималась хоть и не быстро, но относительно бодро, превысив через три минуты 60 градусов — полное соответствие с заявленной скоростью нагрева.

Затем дело существенно замедлилось: показания датчика превысили 90 °C лишь через 8 минут, а для достижения заданных 95 градусов понадобилась еще около 3 минут. Поскольку штатный термодатчик приклеен снизу к нагревателю, который в свою очередь расположен на нижней стороне платформы, мы проверили нагрев внешними измерениями. Пирометр показал в разных точках платформы значения от 84 до 90 градусов, т. е. разброс температур в пределах рабочей области составляет 6 °C. В точке над встроенным датчиком и пирометр, и контактный термометр показали значение 89 °C — значит, датчик завышает значение температуры рабочей поверхности примерно на 6–7%.

Максимально достижимая температура: повышаем заданное значение с уже достигнутых 95 до 120 °C и ждем. Через 15 минут Repetier-Host показывал всего 99 градусов, с помощью пирометра мы нашли самую горячую точку с температурой 94 °C, а в самой холодной было на 7 градусов меньше. Больше температуру поднять не удалось. Вероятнее всего, низкая предельная температура нагрева платформы связана с ограниченной мощностью используемого в принтере источника питания.

Воздействие охлаждения: в точке с самым интенсивным обдувом (мы установили стол так, чтобы она почти совпадала с местом расположения встроенного термодатчика) до включения вентилятора датчик показывал 99 °C, пирометр — 93 °C. Через пять минут работы вентилятора на максимальной скорости температура даже по показаниям датчика снизилась до 91 градуса, а по пирометру до 84. В дальнейшем показания датчика не снижались, а пирометра — снизились еще на градус и стабилизировались.

Собственно, ничего особо огорчительного в этом мы не нашли: для уверенной работы с ABS будет мало даже 94–95 градусов, а для PLA и 80–84 градусов более чем достаточно.

В характеристиках относительно предельной температуры в 95 °C есть примечание, смысл которого поначалу мы не поняли: «When isolating bottom temp can go upto 115 °C». Как было сказано выше, нам с трудом удалось приблизиться даже к 95 градусам, и было совершенно непонятно, как именно нужно осуществить «isolating bottom», чтобы достичь более высоких температур.

Но случилось так, что принтер, до того стоявший в углу и под нависающей полкой, был переставлен в другое место. И обнаружилось, что мы не можем нагреть стол выше 93 °C даже по показаниям встроенного датчика! Вернули принтер на исходное место — температура медленно поползла вверх. Очевидно, небольших изменений в условиях теплообмена с окружающим воздухом, имевших место в этих двух местах, хватило для заметной разницы в максимальной температуре нагрева.

Что является этому виной — небольшая масса платформы или недостаточная мощность нагревателя — мы судить не беремся, но если поставить 3D-принтер в закрытую со всех сторон нишу, то явно можно добиться и более высоких температур рабочего стола. Однако мы уже отмечали, что в таком случае будут хуже охлаждаться и только что напечатанные слои модели, а это может привести к ухудшению качества печати.

Хот-энд Напомним: датчик контролирует температуру внутри хот-энда, куда доступа извне нет, поэтому проверить показания другим термометром мы не можем.

Поэтому можно лишь засечь время нагрева хот-энда с комнатной температуры 24 °C до определенного значения по встроенному датчику.

Делались два замера:

нагрев до 200 °C занял 1:18 мин., что немного превышает заявленное значение, мы провели нагрев до 260 °C, чтобы можно было сравнить с PrintBox3D One; у Felix 3.0 он происходит немного медленнее — за 2:10 мин. Измерение шума Замеры производятся при расположении микрофона на уровне головы сидящего человека и на расстоянии одного метра от принтера.

Фоновый уровень шума чуть выше 30 дБА — тихое офисное помещение, из техники работают только 3D-принтер и тестовый ноутбук, освещение (люминесцентные лампы) и кондиционер отключены.

Замеры делались для следующих режимов:

режим простоя, работают вентиляторы блока питания и экструдера, к перечисленному в A добавляем включенный на 100% скорости вентилятор охлаждения модели, печать со средней скоростью, печать со средней скоростью, пиковые значения при быстрых перемещениях головки и платформы, печать с повышенной на 35% скоростью, вентиляторы охлаждения модели включены на 100% скорости, печать с повышенной на 35% скоростью, пиковые значения при быстрых перемещениях головки и платформы, вентиляторы охлаждения модели включены на 100% скорости, быстрые перемещения платформы по вертикали (ось Z), быстрые перемещения головки (ось Y), платформы по горизонтали (ось X), Поскольку шум неравномерный, в таблице приведены максимальные значения для перечисленных режимов.

В помещении A B C D E F G H Шум, дБА 30–30,5 42,5 43 48–48,5 50,5 49–49,5 51,5 53,5 46 Сразу после включения принтера почти не слышно: вентиляторы работают на низкой скорости. По мере прогрева шум в режиме простоя нарастает и достигает указанной в столбце A величины. Добавка к уровню шума от вентилятора охлаждения модели ощутима в основном в режиме простоя, но как раз в таком случае вентилятору работать незачем, поэтому столбец B приведен просто для справки.

Перемещения платформы и головки (столбцы G, H) задавались средствами управления Repetier-Host.

При работе двигателей во время печати тональность издаваемого ими звука меняется — принтер довольно звонко «поёт», и это делает его заметным даже на фоне обычного офисного шума.

Печать Немного размышлений «по итогам» При обсуждении недавно опубликованного обзора PrintBox3D One сразу же возникли замечания на тему «что и как надо измерять». Одна из самых первых претензий была такой: почему отсутствуют замеры максимальной производительности, подтверждающие или опровергающие данные изготовителя? Вообще-то объяснения в обзоре были, но мы считаем нужным повторить их и сейчас.

Чтобы подтвердить или опровергнуть что-либо из заявлений производителя, нужно, как минимум, знать, как именно производитель делал те или иные замеры (кстати: для Felix 3.0 производительность не указана вовсе). В условиях, когда общепризнанные стандарты отсутствуют, а производитель не считает себя обязанным делиться подобными сведениями, речи о подтверждениях-опровержениях быть не может.

Но мы совершенно согласны с тем, что какие-то критерии сравнительной оценки нужны, иначе очень сложно сравнивать разные модели принтеров по заявленным параметрам. Вот только для их выработки требуется немало времени, прежде всего потому, что оценивать скорость и производительность нужно с непременной привязкой к качеству печати, а вот его-то объективно оценить трудно, когда речь идет о 3D-печати.

Например, после работы слайсера в программе Repetier-Host появляется значение времени в часах-минутах-секундах, потребного для печати образца; кстати: оно вполне соответствует реальному. Можно даже не приступать к печати и пойти таким путем: считаем объем (тут даже напрягаться не надо — объем нужного для изготовления пластика указывается в Repetier-Host после слайсинга), делим на значение времени и получаем производительность в м³/час, ура! Но ведь всем и каждому понятно: это полная чушь, надо еще видеть, что и как напечатается.

Впрочем, и такой метод полностью отвергать нельзя: он годится, например, для оценки влияния тех или иных параметров на время печати.

Можно выбрать какую-то собственную модель и пробовать печатать ее на всех попадающих в нашу лабораторию принтерах. Вроде бы сделать это проще простого, но параметров, влияющих на скорость печати, гораздо больше, чем у 2D-принтеров, и в итоге мы всегда будем получать оценку для очень частного случая печати данной модели при данном наборе параметров и изменении одного из них. А тесты с изменением нескольких параметров в условиях, когда каждый из них имеет немалый диапазон значений, да к тому же для каждой итерации требуются многие десятки минут, а то и несколько часов, становятся попросту нереальными.

Но главное: как быть с критериями оценки качества — ведь максимальной можно считать ту скорость, при которой качество не хуже… чего? Количественных оценок еще не придумано, а всё остальное будет субъективным.

Вернемся к Felix«ам: один из заявленных параметров — точность позиционирования по оси Z — имеет значение 0,4 мкм. Выше мы уже усомнились в практической ценности такой точности, а сейчас рассмотрим с другой точки зрения: как можно проверить это заявление. Точнее, не «как», а «чем» — понятно, что оборудование для этого существует, но люди, сведущие в метрологии, знают и примерную стоимость измерителей, имеющих нужную точность. Производитель же наверняка получил цифры из теоретических соображений — значений микрошага двигателя и шага резьбы вала. Вот и скажите: кому и зачем нужно подтверждать или опровергать подобные данные?

Печатаем образцы Все модели печатаем с использованием пленки в качестве покрытия стола. STL-файлы получены с ресурсов, на которых они размещаются для свободного скачивания.

С учетом высказанных читателями пожеланий, указываем время печати и некоторые другие параметры, но повторяем: приведенные значения являются лишь ориентировочными, поскольку сильно зависят от различных настроек, а приводить каждый раз длинный список параметров, не очень понятных большинству читателей, вряд ли имеет смысл.

Первая модель — «паутинка», позволяющая проверить и юстировку стола, и адгезию пластика; время печати 3:52 мин. (2 слоя, 30 см нити по длине или 0,7 см³ по объему). Печатаем и из ABS, и из PLA, для ABS устанавливаем максимально достижимую температуру подогрева платформы на уровне 95 °C по показаниям в Repetier-Host. Полет нормальный: на фото образец из черной нити ABS.

Дальше пытаемся напечатать из двух типов пластика воронку. Памятуя о том, что с адгезией ABS возможны проблемы — всё же температура стола заметно ниже рекомендуемой, печатаем модель с широкими полями (brim) вокруг нее. Однако и эта мера не помогла: после первых 10–12 слоев стало заметно, что нижний край воронки кое-где приподнимается, а когда напечаталось процентов десять модели, она и вовсе отвалилась.

Дальше пытаемся напечатать из двух типов пластика воронку. Памятуя о том, что с адгезией ABS возможны проблемы — всё же температура стола заметно ниже рекомендуемой, печатаем модель с широкими полями (brim) вокруг нее. Однако и эта мера не помогла: после первых 10–12 слоев стало заметно, что нижний край воронки кое-где приподнимается, а когда напечаталось процентов десять модели, она и вовсе отвалилась.

Полный текст статьи читайте на iXBT

Полный текст статьи читайте на iXBT