Закалка токами высокой частоты

Картинка: YouTube-канал «Наумов Своими Руками»

В настоящее время появились достаточно доступные установки для обработки металлов токами высокой частоты, открывающие возможности, которые ещё совсем недавно были недоступны. Однако мало иметь такую установку, необходимо ещё и понимать суть процессов, протекающих при обработке металлов подобными токами.

Небольшой спойлер от автора: дальше последует некоторый результат моих исследований этой темы. Суждения в тексте ниже могут быть где-то верны, где-то ошибочны, а где-то недостаточно подробны. В любом случае, надеюсь, что будет интересно!

▍ Введение

Металлы широко используются в нашей повседневной жизни и отличаются высокой теплопроводностью, электропроводностью и рядом других отличающих их свойств. Закалка возможна для разных металлов, однако ниже мы будем говорить только о соединениях железа с другими компонентами. В чистом виде железо редко используется, так как оно обладает слишком большой мягкостью, поэтому в промышленности используют сплавы, которые зачастую отличаются более низкой температурой плавления и более высокой твёрдостью.

Например, сплав железа с углеродом называется сталью. Будучи обработан термически, он приобретает новые свойства — большую жёсткость, упругость и прочность.

В зависимости от содержания углерода, стали могут разделяться на три группы:

- до 0.8%: доэвтектоидные,

- 0.8%: эвтектоидные,

- более 0.8%: заэвтектоидные.

Основной целью нагрева при закалке является получение аустенита (раствора углерода) в стали.

Далее, если обеспечить максимальную скорость охлаждения (другими словами, от скорости охлаждения зависит жёсткость получаемого конечного вещества), то можно получить так называемый мартенсит, представляющий собой перенасыщенный раствор углерода в железе, у которого концентрация углерода сохраняется такой же, как и в полученном при нагреве аустените:

Картинка: Диаграмма изотермического превращения аустенита для стали, содержащей 0,8% углерода / Николаев Е.Н., Коротин И.М. — «Термическая обработка токами высокой частоты»

Мартенсит обладает самой высокой твёрдостью среди всех структур, и его жёсткость зависит от количества углерода в стали. Например, для стали с содержанием углерода в 0,4% твёрдость получаемого мартенсита будет лежать в пределах 52–54 HRC. Если же сталь содержит углерод в пределах 1%, то получаемый мартенсит уже будет иметь твёрдость порядка 62–64 HRC.

Также можно сказать, что особенностью мартенсита является его образование не в процессе выдержки при определённой температуре, а при её падении.

Переход аустенита в мартенсит всегда сопровождается увеличением объёма (что стоит учитывать как закладываемый допуск при проектировании устройств).

▍ Закалка токами высокой частоты

Обработка с применением таких токов имеет преимущество перед обычным нагревом, так как приводит к уменьшению деформаций, почти полностью удаляется окисная плёнка и происходит обезуглероживание (выгорание углерода с поверхности детали, которое обычно происходит при возникновении окисления; это явление приводит к резкому снижению прочности и возможности появления трещин и коробления).

Кроме того, преимуществом подобного нагрева является отсутствие необходимости прогревать деталь на полную глубину, так как за короткое время прогревается только поверхностный слой.

Ещё одним важным фактором является то, что для такой поверхностной закалки могут применяться более дешёвые углеродистые стали (например, 40, 45), в отличие от альтернативных способов, например, цементации поверхности, где желательно использование легированных сталей (хромистой или хромоникелевой). Тем не менее, следует отметить, что твёрдость цементированных слоёв (58–62 HRC) зачастую превосходит твёрдость слоёв, закалённых с помощью токов высокой частоты (50–54 HRC).

Скорость же нагрева с применением индукционных токов превосходит обычный нагрев в печах. Так как концентрация энергии в зоне возникновения нагрева достаточно велика и обычно находится в пределах от 0,5 до 1,5 кВт/м2, это приводит к достаточно быстрому нагреву, при котором рост температуры может происходить со скоростью до 300 градусов в секунду (при правильном подборе параметров деталей и частоты тока можно добиться скорости нарастания до температуры закалки в течение периода в пределах десятых долей секунд).

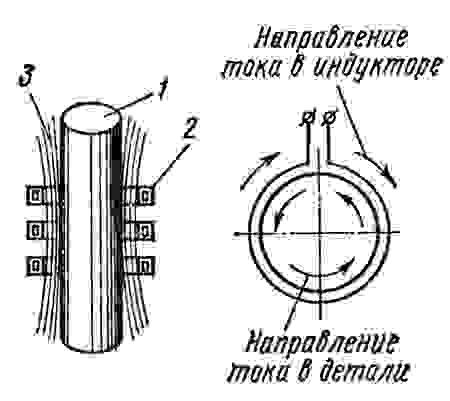

Нагрев производится за счёт индуцированного тока в нагреваемой детали, которая была помещена в изменяющееся магнитное поле.

Для осуществления этого процесса деталь помещается внутрь индуктора, который представлен рядом витков (или даже одного), выполненных из медной трубки или цельного проводника. Тут следует сказать, что обычно для отвода тепла от индуктора он выполняется в виде полой трубки, через которую в процессе работы прокачивается охлаждающая вода.

Картинка: Схема нагрева токами высокой частоты, где 1 — деталь, 2 — индуктор, 3 — силовые линии / Зуев В. М. — «Термическая обработка металлов»

После чего через индуктор пропускается электрический ток, который приводит к возникновению переменного магнитного поля, у которого силовые линии проходят сквозь обрабатываемую деталь. Это приводит к тому, что в самом верхнем слое детали возникают вихревые токи, также называемые токами Фуко, которые вызывают нагрев детали.

Нагрев происходит из-за наличия сопротивления у обрабатываемых деталей, и он тем больше, чем больший ток протекает через деталь.

Распределение токов по объёму детали неодинаково и они в основном сконцентрированы в поверхностном слое, что называется скин-эффектом.

Таким образом, больше всего нагревается поверхностный слой, а сердцевина изделия нагревается за счёт теплопроводности материала.

Толщина этого поверхностного нагревающегося слоя зависит от того, какая частота переменного тока применяется, каково удельное сопротивление металла, а также его магнитной проницаемости.

В общем случае можно сказать, что чем больше частота тока, тем меньше толщина этого слоя.

Например, чтобы получить слой, имеющий толщину в 1 мм, необходимо использовать частоту в 60 кГц; для слоя толщиной в 2 мм — использовать 15 кГц; для слоя в 4 мм — 4 кГц.

Ещё одна зависимость заключается в том, что чем выше температура, тем более глубоко проникновение поверхностных токов в деталь, и оно достигает максимального значения при температуре выше точки Кюри (768 градусов).

Также наблюдается и ещё одна зависимость, заключающаяся в том, что если температура находится ниже точки Кюри, то нагрев осуществляется быстрее, после же перехода через неё нагрев замедляется:

Картинка: График индукционного нагрева / Зуев В. М. — «Термическая обработка металлов»

После того как была произведена индукционная закалка, деталь подвергают отпуску при температуре 160–200°. Здесь под отпуском понимается операция нагрева закалённой стали до определённой температуры с целью понижения твёрдости, увеличения пластичности, вязкости, а также для уменьшения внутренних напряжений.

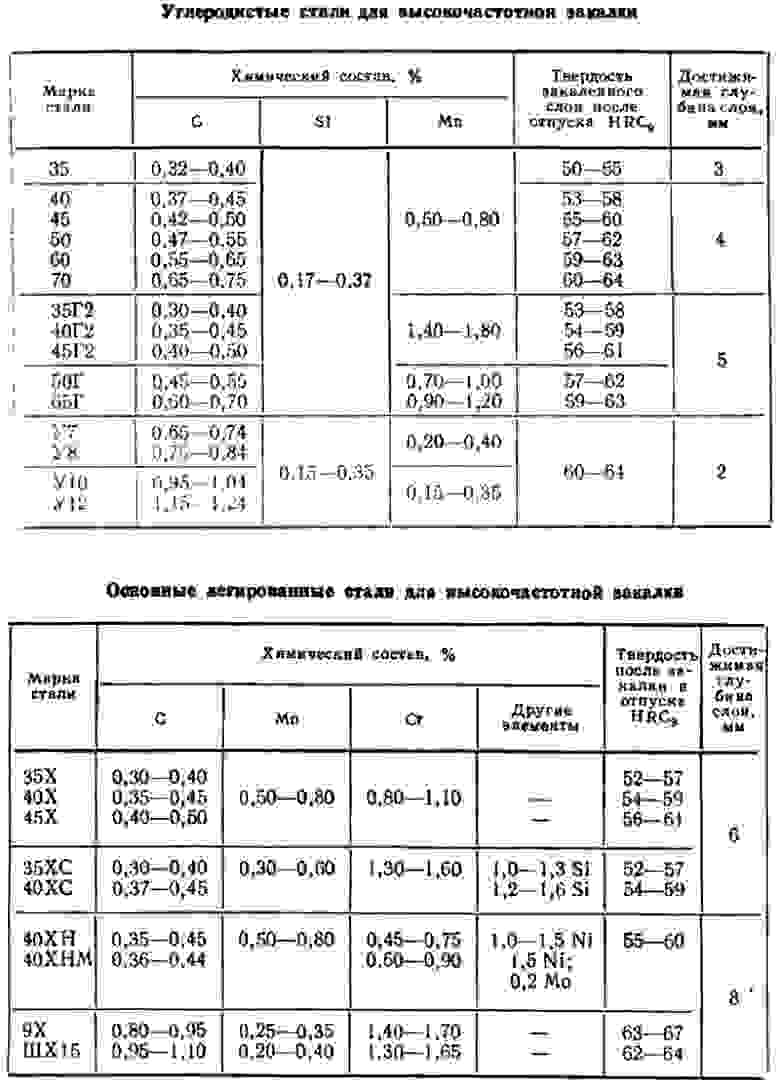

Для закалки с применением токов высокой частоты используются конструкционные стали, под которыми понимаются стали, широко использующиеся в машиностроении для изготовления деталей механизмов и конструкций. У них содержание углерода не превышает 0,5–0,6% и они могут быть как углеродистыми, так и легированными:

Картинка: Головин Г. Ф., Замятнин М. М. — «Высокочастотная термическая обработка: вопросы металловедения и технологии»

До того, как производить закалку, выполняют предварительную термическую обработку, называемую нормализацией, которая позволяет устранить внутренние механические напряжения, наклёп, а также подготавливает всю структуру для дальнейшей обработки.

Нормализация представляет собой нагрев металла и последующее его охлаждение на воздухе. Температура, до которой нагреваются детали при выполнении нормализации, превышает ту, которой подвергаются детали при отжиге. В качестве примера можно сказать, что изделия из стали 45 отжигаются при температуре 820–840° С, при нормализации же они нагреваются до 850–870°С.

Нормализация, осуществляющаяся с применением индукционного нагрева, может быть реализована даже для отдельных зон детали (здесь можно сказать, что проявляется плюс гибкого индукционного нагрева, который может быть осуществлён для любой зоны детали).

Говоря же о методах осуществления индукционной закалки, можно перечислить:

- полный нагрев всей поверхности и последующее её охлаждение (используются в случаях, когда деталь имеет небольшой размер);

- нагрев отдельных требующихся участков детали по очереди;

- непрерывный нагрев, совмещённый с охлаждением: в процессе такой обработки деталь вращается, а по ней перемещается индуктор, следом за которым идёт охлаждающее устройство (например, разбрызгиватель воды). Может быть использован и обратный вариант, когда индуктор и охлаждающее устройство являются неподвижными, в то время как деталь вращается и перемещается из одной стороны в другую.

Скорость перемещения индуктора и детали относительно друг друга зависит от того, какой толщины обработанный слой требуется получить. Например, для толщин слоёв, колеблющихся от 1 до 10 мм, при подаваемой частоте от 500 до 10 кГц скорость перемещения будет составлять от 0,3 до 3 см/сек.

В описанных выше вариантах вращение используется для того, чтобы компенсировать неоднородность нагрева поверхности детали, вызванную так называемым эффектом близости, суть которого заключается в том, что если ток протекает в двух проводниках в разных направлениях, то его плотность будет выше в тех участках проводников, которые расположены наиболее близко друг к другу.

Для достижения стабильной глубины закалённого слоя стараются применять стали с пониженной прокаливаемостью. Подробно в литературе этот момент не поясняется, однако я предполагаю, что здесь подразумевается следующее: благодаря использованию таких сталей все фазовые преобразования внутри происходят только в тонком поверхностном слое, который нагревается до высоких температур. Все нижележащие слои, даже несмотря на то, что они тоже нагреваются, хотя и в меньшей степени благодаря теплопроводности, не закаливаются. Это приводит к тому, что закалённая деталь имеет жёсткую износоустойчивую поверхность и вязкую гибкую сердцевину, что весьма позитивно сказывается на её прочности в целом, так как деталь успешно сопротивляется излому. То есть, другими словами, используя подобные стали, борются с паразитной прокаливаемостью, чтобы в процессе закалки поверхностного слоя попутно не закаливался нижележащий объём детали.

Если же у вас нет устройства для закалки токами высокой частоты, то можно воспользоваться, например, более простым способом — цементацией поверхности (насыщение поверхностного слоя углеродом).

В своё время меня впечатлил следующий ролик, хотя, если вдуматься, удивляться здесь нечему:

Подытоживая, можно сказать, что закалка токами высокой частоты предоставляет уникальные возможности, позволяющие использовать более простые и дешёвые стали, но в то же время придавать им значительную прочность и износоустойчивость. Этот процесс отличается достаточной энергоэффективностью, так как не требует прокаливать всю деталь на полную глубину (хотя и существуют варианты закалки с прокаливанием на полную глубину), большой скоростью протекания процессов, что позволяет с успехом использовать этот метод для конвейерного производства. А широкое распространение аппаратов для индукционного нагрева (на всем известном китайском сайте даже за 2000 руб., с питанием 12–48V) делает эту технологию доступной практически каждому — скажем, вырезать деталь лазерной резкой из стали с соответствующими допусками и закалить.

▍ Список использованной литературы

- Головин Г. Ф., Замятнин М. М. — «Высокочастотная термическая обработка: вопросы металловедения и технологии».

- Зуев В. М. — «Термическая обработка металлов».

- Николаев Е. Н., Коротин И. М. — «Термическая обработка токами высокой частоты».

Пол-лимона подарков от RUVDS. Отвечай на вопросы и получай призы