Технология покраски деревянных фигурок для настольных игр от Meeplewood. Путь технологии

Мишуков Алексей

Мишуков АлексейКонструктор-технолог, основатель проекта Meeplewood

Введение

О чем статья

Эта статья посвящена описанию моего пути созданию (отработки) технологии производства деревянных фигурок Meeplewood. В статье вы найдете трудности, которые пришлось преодолеть и решения, которыми это было сделано.

Статья описывает технологию, которая применялась нами в период с 2017 по 2019 год. С весны 2019 мы перешли на другой техпроцесс — более производительный и более экологичный. Тем не менее фигурки, произведенные по описанному технологическому процессу проложили нам дорогу успеха к международному рынку фигурок и крупным заказам от издательств.

Данная статья не является пиаром, так как сегодня мы не принимаем новые заказы, из-за занятости в другом научно-техническом проекте.

Здесь можно посмотреть фото продукции нашего производства

Для кого

Эта статья будет интересна тем, кто хочет связать свою жизнь с созданием технологий, производственным предпринимательством, прикладной наукой или просто фанатам нашей продукции.

Краткое содержание статьи

Предпосылки к созданию производства деревянных фигурок. О том, с его я решил этим заниматься.

Постановка задачи и первые гипотезы. Что я хочу, и куда двигаться.

Первые эксперименты. Прощупывание границ дозволенного.

Первые заказы. Когда пути назад нет, но есть деньги на продолжение экспериментов.

Доведенная технология. К чему в итоге пришли.

Оглядываясь назад: что бы я делал по-другому, что мешало и что помогало.

Достижения. Что все было не зря.

О роли и важности технолога как драйвера экономического роста. Философствую.

Предпосылки к созданию производства деревянных фигурок

В 2016ом, когда я начал заниматься этим делом, мне было 28 лет. За спиной был красный диплом конструктора-технолога литейного производства, 6 лет работы ведущим научных работ и практикующим инженером в одном из предприятий Роскосмоса, неудовлетворенность жизнью, старое (еще с детства) желание стать «производственным предпринимателем»(не известно откуда взявшееся (наверное считал это благородным)), а также построенная мной с другом на даче мастерская площадью около 60 м2, где я мог делать все что угодно: шуметь, красить, пилить. Также кармане был опыт мелкосерийного производства разных поделок из дерева.

Осенью я оплатил участие в выставке Игрокон-2016 (конвент настольных игр), куда поехал презентовать свою примитивную продукцию, сделанную на лазерном резаке: магнитики и пазл-игры (да — небольшой лазерный резак у меня тоже был).

Коммерчески выставка прошла для меня так, что я смог отбить стоимость участия, не более, но на выставке я встретил своего старого приятеля Костю Комарова, который работал в игровом отделе компании Звезда. С Костей я познакомился еще в далеком 2004ом, когда он только пришел в компанию, а я иногда участвовал в тестах настолки «Эпоха Битв». Так вот Костя и рассказал о том, что в России никто не делает деревянных миплов, а они очень востребованы.

Осознав, что есть рынок для такой продукции, я начал потихоньку думать о том, с какой стороны подступиться к этому техпроцессу.

Постановка задачи. Первые гипотезы

Деревянные фигурки на тот момент (в Германии и Китае) производились методом 4х-стороннего фрезерования прутка (бруска) и потом нарезались (как колбаса), а потом как-то красились (в больших барабанах).

У меня был в наличии лазерный станок (резак) с малым рабочим полем (300×500 мм), а также кое-какой прием, дававший надежду, что мне удастся закрашивать черные горелые края, получаемые после лазерной резки (на этот метод я наткнулся совершенно случайно, экспериментируя с другими вещами. Этот метод не является предметом настоящей статьи).

Стало быть ТЗ на создание технологии включало:

метод окраски деревянных фигурок (из фанеры или ламели массива древесина), сделанных методом лазерной резки

метод должен обладать низкой себестоимостью (чтобы могли заработать мы, издатели, которые кладут наши фишки в коробку с игрой, а также магазины, которые накручивают +100% стоимости коробки с игрой);

метод ориентируется на массовое (среднесерийное (от 500…1000 фигурок)) производство.

Я понимал, что покраска серийных фигурок — это не покраска кисточкой миниатюр вархаммера — это что-то про купание фигурок в ведре с краской, а потом их автоматизированная сушка.

Посетив выставку «Интерлакокраска» я узнал, что никто не делает готовых решений красок для подобных задач (наверное рынок очень маленький, а может на выставке не было технологов/инженеров — только «менеджеры»).

Поэтому я поехал в леруа и накупил краски всех возможных составов, а также растворителей к ним.

Первые эксперименты

Первая гипотеза была такой: насыпать фигурки в дуршлаг. Поливать их краской, а затем ссыпать их во вращающийся барабан, который приводил бы устранению подтеков.

В качестве вращающегося барабана был куплен маринатор (для шашлыка)

Типичный маринатор для шашлыка

Первый эксперимент показал следующее:

Краску нужно сильно разбавлять, так как густая краска в большом количестве остается между фигурками (лежащими в дуршлаге);

Сильно-разбавленная краска не впитывается в фигурки, а скатывается с них;

Вращаясь в маринаторе, фигурки не сохнут, так как маринатор герметичный и не позволяет растворителю/разбавителю испаряться;

Вращаясь в цилиндрическй пластиковой капсуле маринатора — фигурки особо не перемешиваются, так как поверхность капсулы гладкая, и фигурки просто скользят по ней (а не уволакиваются поверхностью стенки, создавая завихрения из фигурок).

Выводы:

Краску разбавлять спиртом (тогда я применял краску акриловую на водной основе) или перейти на алкидную краску. Спирты и органические растворители лучше пенетрируют в пористую древесину, завлекая в поры пигмент и связующее краски.

При необходимости, красит фигурки в 2…3 слоя (если разбавленная краска не обеспечит достаточной укрывистости с первого раза).

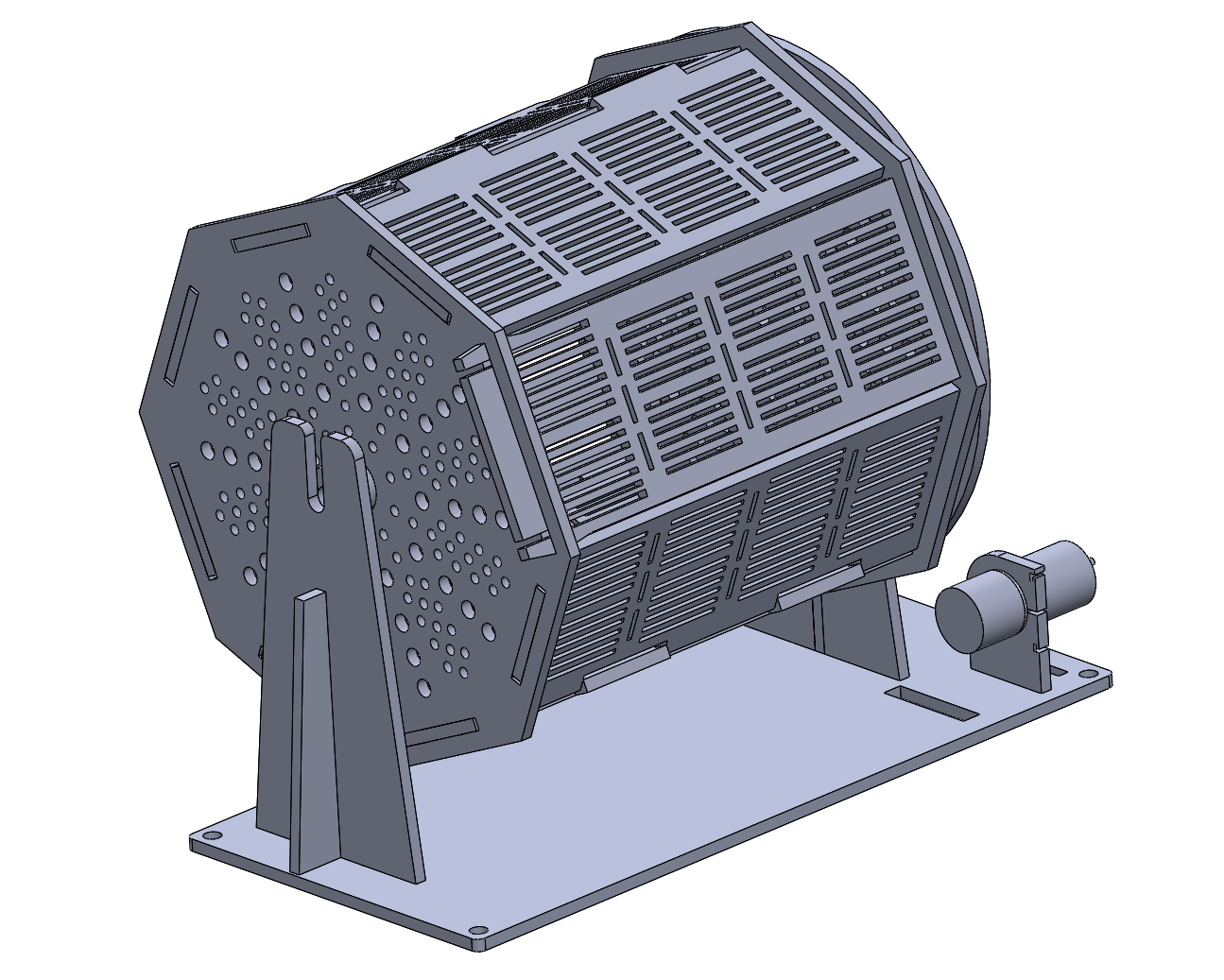

Барабан сделать из дерева, с перфорациями, а на внутренней поверхности барабана предусмотреть лопасти, либо сделать барабан граненым.

Фигурки перед обливанием краски подогревать (тогда поры древесины будут расширяться, обеспечивая лучшую впитываемость краски, а сама краска будет сохнуть быстрее) — эту гипотезу я не проверял.

По итогу был сделан первый барабан. Его конструкция была определена возможностями моего лазерного резака: стенки были сделаны из 6 мм фанеры, а сам барабан представлял собой восьмигранник с габаритами 300×300 мм и длиной около 400 мм.

Весной 2017 го я взял первый коммерческий заказ, который был идеален для пробы пера: нам нужно было сделать 1000 фигурок для игры «Экологика» одной формы и одного цвета — белого, который, как оказалось впоследствии, оказался одним из самых простых, из-за хорошей укрывистости белого пигмента (диоксида титана TiO2, который по сути является керамикой). В этом проекте мы применили фичу, которую не могли сделать «конкуренты» по существующему техпроцессу — с одной стороны фигурки делали насечки (гравировку) благодаря нетрудным манипуляциям с настройками лазерного резака.

Сами фигурки делали из фанеры (кажется 8 мм толщиной).

Моя первая партия деревянных миплов для игры Экологика. Итоговый результат

Этот проект я делал по намеченному тогда процессу: насыпал около 100…200 фигурок в дуршлаг, поливал разбавленной краской, давал краске стечь, а потом ссыпал в барабан, где фигурки вращались 1…2 часа. Время очень большое, если учесть что я делал это дома на полу, а для хорошего укрывания фанеры и гари (хотя эта гарь и была обработана нашим специальным грунтом) приходилось наносить 3…4 слоя.

Тогда я столкнулся с одной из главных проблем покраски фигурок: слипанием. При чуть неправильном соблюдении режимов — фигурки в барабане слипались. А для того чтобы их разлепить приходилось тратить много времени, а само разделение нужно было успеть сделать до того как краска окончательно полимеризуется.

Основной проблемой долгой сушки было то, что краска была на водной основе. Кроме того, для предотвращения слипания и хорошего стекания остатков краски после поливания дуршлага, я разбавлял краску водой чуть ли не в соотношении 1:2 (м.ч.)

Один из этапов экспериментов с составами (за следующие 4 года таких экспериментов была сотня).

Для ускорения процесса сушки я делал следующее:

пробовал на барабан направлять вентилятор/обогреватель — это приводило к образованию слипания фигурок, так как излишки краски, которые при длительном вращении стекали и впитывались в дерево, начинали загустевать и склеивать фигурки между собой

разбавлял краску спиртом (этиловым (медицинским)) — метод в целом рабочий, но важно разбавлять не чистым спиртом, а смесью спирта с водой (причем с массовой долей спирта не более 30%), иначе краска начинала створаживаться (не зря Д.И. Менделеев установил стандарты водки именно в таком соотношении).

Эту партию фигурок, как и последующий 2017…2018 год, я делал с большими трудностями, экспериментируя и пробуя разные методы. Но в итоге заказчик остался доволен. Фигурки были сделаны на неплохом уровне (по моим оценкам хуже, чем фигурки из немецких игр типа Агриколы, но лучше, чем у ряда других российских или китайских игр).

Первые заказы

Формально первым заказом был проект для «Экологики», описанный выше, но фактически для меня первым проектом была серия деревянных фигурок для лимитированного издания игры «Дорогая, я в гараж» (основное издание комплектуется картонными фишками) по следующим причинам:

мы красили партию фигурок 7 ми разных цветов;

я применял конструкцию барабанов, которая оказалась очень удачной, и которую мы применяли еще около 2 лет;

я перешел на краску на масляной основе (на органическом растворителе).

О конструкции барабанов

Барабан был сконструирован по тому же принципу: восьмиугольник, вписанный в квадрат 300×300 мм, однако в новую конструкцию было внедрено следующее:

Одна из граней (стенок) барабана была полностью съемной, что упрощало засыпку/высыпку фигурок, при этом на ней были реализованы элегантные защелки, которые автоматически фиксировались при установке крышки и легко отжимались одной рукой при её съеме.

В гранях и торцах барабанов было много перфораций (вентиляционных окон), обеспечивающих ускорение сушки, выход лишней краски, а также сброс облоя и трухи (мелких элементов, которые могли остаться после лазерной резки).

С торца барабана был зубчатый венец, на который передавалось вращение от шестерни электромотора.

По бокам барабана было закреплено два толстых болта, которые выступали осью вращения. Эти болты служили удобными ручками.

Неотъемлемой частью конструкции барабана являлась опора, которая позволяла легко снимать и ставить обратно барабана. Опора позиционировала барабан таким образом, чтобы венец барабана входил в зацепление с шестеренкой электромотора, закрепленного на опоре, что позволяло барабану вращаться.

3D Барабана

Видео работы барабанов:

О методе ввода краски

В этом заказе мы начали с того же метода ввода краски, как и в Экологике: мы насыпали фишки в сито и поливали краской, давали краске стечь, а потом засыпали в барабан.

Проблемы были такие: в отличие от проекта Экологике, в «Дорогой» фишки были очень маленькие и их было много. В результате в пространстве между фигурками задерживалось много краски, которая при последующем вращении в барабане приводила к слипанию, в результате чего я с братом Сергеем потратил в общей сложности несколько полных дней на разделение фигурок вручную.

Из интересного: при слипании фигурок образовывались почти идеальные ряды из 3…10 фигурок, слепленных «профиль к профилю». Причиной такого явления является то, что при вращении в барабане 1000 мелких фигурок, единовременно происходит большое число событий соприкосновения фигурок между собой. В тех случаях, когда фигурки соприкасаются идеально стык-в-стык, густая краска между ними обеспечивает прочное сцепление, усиливаемое поверхностным натяжением по линии разрыва, который выходит на торец фигурки. В результате фигурки продолжают вращаться в барабане уже парой, и потом могут присоединить к себе еще несколько фигурок таким образом. Такой процесс происходит при избыточном количестве краски в интервале ее полимеризации.

При разбавлении краски — она становилась очень не укрывистой, что приходилось повторять процесс окраски: ввод краски и последующее разделение в случае слипания до 5…6 раз, чтобы добиться приемлемого качества.

Исключением был только красный цвет, и это было чудо. Проверяя результат окраски и наблюдая, что фигурки получаются либо сильно-слипшимися и плохо-прокрашенными, либо слабо-слипшимися и покрашенными совсем блекло, я добрался до барабана с красным цветом и с удивлением обнаружил, что цвет был очень ярким уже после первого ввода, а слипшихся фигурок почти не было. Возможно удачно совпало количество введенной краски и ее консистенция, а также сам красный пигмент довольно приятный: «пластичный», липкий и укрывистый. Это дало силы продолжать эксперименты и надеяться, что процесс будет отлажен.

О краске

В этом проекте я перешел на алкидную краску по следующим причинам:

она быстрее сохнет*;

она лучше пропитывает структуру древесины, проникая в её поры и затягивая с собой пигмент и связующее;

Насчет «быстрее сохнет» тут надо сказать следующее: алкидная краска среди всех прочих красок набирает полную прочность дольше всех — около 24 часов (для сравнения акриловая на водной основе высыхает за 1 час, а эпоксидная или полиуретановая двухкомпонентные и вовсе за 10…20 минут). Однако на тот момент мне важна была скорость испарения разбавителя, нужного для снижения вязкости краски. Вода например испарялась очень долго.

Первым растворителем, с которым я начал работать был Уайт-Спирит. Все было неплохо, но была одна большая проблема — даже после прошествия пары дней фигурки имели неприятный тонкий запах (этот запах уходил со временем полностью, но требовалась пара недель).

Удаление запаха из партии сделанных фигурок осуществляли при помощи их сушки с нагревом. Первая «проба пера» метода сушки показала, что запах остается даже после сушки в течение 2 часов при 100°С. Почему? Да потому что, как оказалось при просмотре справочника — температура выкипания Уайт-Спирита находится в интервал 130…185°С. Фигурки в этом заказе мы просушили при 150°С и запах ушел, но применение такой сушки в серийном производстве никуда не годилось.

Доведенная технология

После первых заказов и формирования базы знаний понимания технологии, я принялся проводить все новые и новые эксперименты, делая серию фигурок для розничной продажи (для хоумрулов или для апгрейда существующих игр). В результате мы пришли к сформированной, отработанной технологии:

Метод ввода краски: «В ведре»;

Покраска всего в 2 слоя. 1 слой 0,53 м.ч. (массовых частей) смеси на 1 м.ч. фигурок; 2 слой 0,34 м.ч. смеси на 1 м.ч. фигурок.

Краска готовилась на базе алкидной краски путем смешивания с сольвентом в соотношении 1:1,25 (м.ч.).

В краску вводится усиленная (двойная порция пигментной пасты).

Про метод ввода «В ведре» и порцию краски

Мы насыпали фигурки в ведро, наливали порцию краски фиксированной массы, затем закрывали крышку ведра и трясли около минуты в разных направлениях (кинематика пьяной бочки), после чего фигурки высыпались в барабан и там уже вращались, растирая пигмент друг об другу и устраняя подтеки.

Расчет правильного количества смеси краски, которую нужно было вводить, я привязал к массе фигурок и поправочному коэффициенту К, вычисление которого занимало 2 года который зависел от развитости поверхности фигурки и где за эталон (К=1) был взят наши человечки для Lords of Waterdeep.

1 слой 0,53 м.ч. (массовых частей) смеси на 1 м.ч. фигурок; 2 слой 0,34 м.ч. смеси на 1 м.ч. фигурок. Соблюдение количества вводимой краски гарантировало то, что фигурки не слипались и при этом краска покрывала все поднутрения фигурок.

Важным моментом было то, что покраску надо было сделать за 2 слоя, так как 3ий и последующие слои уже почти не впитываются: т.е. сохнут долго, не повышают укрывистость фигурок, склонны к слипанию.

Окрасочная смесь и лак

Состав окрасочной смеси, который также представляет для меня гордость, помимо усиленного количества пигментной пасты (см. ниже), включал в качестве растворителя 1,25 м.ч. сольвента. Состав смеси 1 м.ч. краски на 1,25 м.ч. сольвента был определен не спроста. Большее количество растворителя приводило к резкому снижению укрывистости, а снижение количества растворителя приводило к увеличению вязкости краски и слипанию фигурок. Снижение количества вводимой краски в фигурки в последнем случае приводило к неполному окрасу поверхности фигурок (например в подмышки человечков краска не попадала).

Сольвент — это почти то же что и Уайт-Спирит, но более легкая фракция (имеет меньшую температуру испарения), что позволяет ему испаряться гораздо быстрее и почти без остатка (что обеспечивает отсутствие неприятного запаха).

Другой особенностью сольвента — является то, что при «быстром» испарении с поверхности фигурки, на поверхности краски образуются микропузырьки, которые формируют матовую (и не очень красивую) поверхность фишек. Однако тут происходит еще одно чудо: после покраски в 2 слоя мы вводили в фигурки лак. И вот такая микропористая поверхность служит идеальной базой для лака, позволяя ему впитываться и формировать идеальный шелковистый глянец. Кроме того, растворитель, входящий в состав лака (также на алкидной основе) немного заминал (размазывал) микрошероховатости краски на поверхности фигурок.

Качество наших фигурок, сделанных по отработанному процессу.

Про пигментную пасту

Пигментная паста — первичный неорганический пигмент, мелкодисперсные частицы, разведенные в растворителе (предотвращающем коагуляцию частиц и упрощающие ввод пигментной пасты в краску). Не путать с «колером» — колер это как правило просто концентрированная краска — та же краска, но с бОльшим количеством пигмента среднего качества.

Для сравнения — когда 1л колера стоил около 250р, 1л пигментной пасты красного цвета стоил 6000р.

Усиление пигмента мы делали сами, добавлением пигментной пасты в готовую краску нужного цвета.

Каждый пигмент ведет себя по-разному: имеет разную пластичность, укрывистость и т.д., что не удивительно, так как пигментами разного цвета являются принципиально разные вещества. Белый пигмент — диоксид титана, черный пигмент — углерод/графит, сажа, желтый — сульфид кадмия или др…

Как то мы делали один заказ. Нужно было покрасить фигурки в светло-серый. Мы взяли белую краску и добавили черный пигмент до нужного (визуально) уровня.

Хорошо перемешали миксером.

Однако в процессе покраски фигурки, при перемешивании в барабанах, стали из светло-серых темно-серыми, что расстроило заказчика.

Причина была в том что бутылка с пигментной пастой стояла около года и пигмент коагулировал, что уменьшило количнство свободных частиц на единицу массы пигмента (увеличив массу частиц, но сократив площадь свободной поверхности (ту площадь, которую пигментом можно покрыть в 1 тонкий слой). При галтовке в барабане, частицы начали растираться, дефрагментироваться, что увеличило число свободных частиц пигмента в 1,5…2 раза и привело к потемнению цвета.

Оглядываясь назад

С весны 2019 года мы начали переход на другую, более экологичную и производительную технологию покраски, которая на настоящий момент автоматизирована на 80% благодаря оборудованию моей разработки. Развития технологии на сегодняшнем уровне не было бы без длинного и трудного пути развития технологии и приобретения опыта и понимания процесса. Оглядываясь назад, стоит вспомнить о том, что мешало и помогало развитию процесса.

Препятствия, через которые приходилось пройти:

Горы брака. На этапе экспериментов с разными красками брака было очень много. Помогало то что был свой лазерный станок и на эксперименты я денег не жалел. Бывало делал несколько коробок фигурок — красил их экспериментальным методом, получал неприемлемый результат — выкидывал.

Пример фигурок на этапе отработки технологии. Их скопилось несколько коробок

Нет гарантии, что процесс в принципе удастся отработать. Это сложно психологически — чем дальше идешь — тем больше тратишь времени и средств, а гарантии того, что технологический процесс будет отработан — что удастся получать красивые фигурки недорогим способом — нет. Когда думаешь над проблемой — фантазируешь разные решения: «может попробовать другую краску», «а может сделать еще 10.000 фигурок и покрасить с несколько другим содержанием растворителя», «а может ничего не получится, если не сделать такое-то оборудование (на создание которого уйдет много времени и денег)»

В технологии покраски большое число переменных — многофакторная система. Когда что-то не получается — не знаешь «за какую нитку тянуть», а если «тянешь», то это приводит к изменению характера работы других параметров…

Что мне помогало:

Своя мастерская. В 2015 году, на своем дачном участке, с братом и другом мы построили полноценную мастерскую с площадью около 60 м2 и высотой потолков около 3,5 метров. Там я могу работать с красками, шуметь и делать все что захочу. Для справки, в 2012 году я впервые арендовал мастерскую в Москве — там у меня был лазерный резак и 1 верстак и 15 м2 площади. Там я занимался сборкой наборов игры Clockblock (которые я выпускал самиздатом), и за год работы выработал четкое понимание о том — как должно быть организовано производство. В частности: должно быть достаточно места, чтобы к оборудованию можно было подойти со всех сторон, а через стенку не должно быть общежития «нелегальных рабочих» или офиса по продажи «холодильников», которые будут жаловаться на шум и запах.

Наличие свободного времени. Спасибо хорошей на то время зарплате и отсутствию личной жизни. Вечера и выходные я мог полностью отдавать себя делу. Этот проект был для меня своеобразным «ребенком» и денег на него я не жалел, также будучи уверенным, что я инвестирую в будущее. Иногда мне удавалось договориться на работе, что я буду работать в отпуск, а отпускные дни отгуливать в течение недели по понедельникам. В итоге уезжал работать на дачу на 3 дня (с субботы до понедельника).

Вера в свое призвание, как технолога-инженера. В университете я учился на конструкторско-технологическом факультете на специальности технологии литейного производства с уклоном в художественное литье. У меня был красный диплом, и науки давались мне с интересом. Работая над технологией покраски мне помогало «частично» профильное образование. По крайней мере тем, что были основания считать, что рано или поздно у меня получится.

Упорство. Была вера в то, что иного пути у меня нет. Что это очередной этап игры, который нужно пройти.

Достижения

Достижениями, подтверждающими успех труда по созданию технологии были следующие события.

Заказы от издательств. Было выполнено более 20 проектов для игр, которые издавались тиражами от 3000 коробок разными издательствами. Это подтверждает то, что технология обеспечивала низкую себестоимость, позволяющую конкурировать с Китаем.

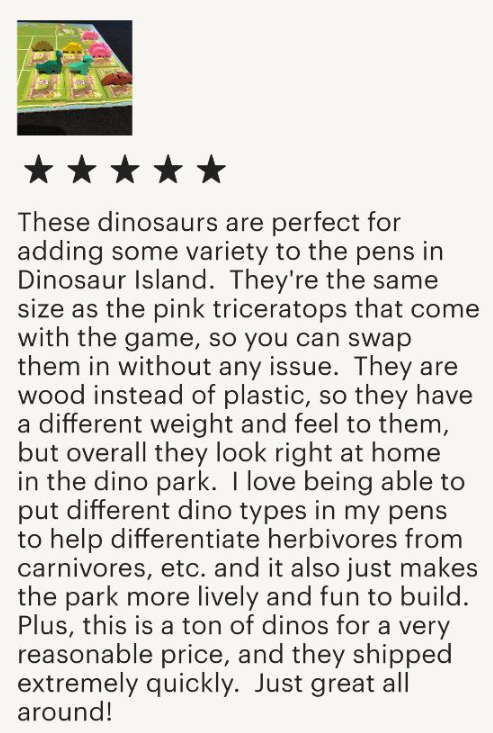

Выход на Etsy и eBay. В 2019 году мы зарегистрировали там магазины и за год продали около 6 наборов. Опыт был интересный. Поначалу было страшно — как оценит наши фигурки «избалованный европейский потребитель», дойдут ли фигурки до адресата и т.д. Но ближе к концу года пара покупателей оставила несколько отзывов 5 звезд и это мотивировало. 2020ый год стал бумом онлайн торговли и мы продавали в неделю от 4 до 10 наборов. К марту 2022 го (когда наши магазины на международных площадках закрыли по национальному признаку) у нас было около 1000 продаж, на которые приходилось около 450 отзывов, 98% из которых были 5 звезд.

Один из скриншотов, которые сделал до того как наш магазин просто удалили в марте 2022 го.

Участие в выставке Игрокон-2018. Мелочь, но приятно: мы тогда заявили о себе. Я помню, что наш стенд стоял недалеко от главного входа, и многие посетители притягивались к нашему столу, однако покупали мало — продукт «Фигурки для апгрейда существующих настольных игр и собственных настолок» был нужен только очень узкой аудитории.

Фото нашего стенда на Игрокон-2018

Текущее состояние проекта

Начиная с 2019 года начали плавно переходить на краску на водной основе, преимуществом которой является достаточно быстрая полимеризация (не более 1 часа). Применение такой краски потребовало совершенно другого подхода к вводу краски, в результате чего технология была почти полностью пересмотрена, а с 2021 го почти полностью автоматизирована.

В настоящее время данный проект отошел для меня на второй план: из-за прекращения международных продаж (блокировка нашего магазина на Etsy, отсутствие простого сервиса международных переводов в условиях санкций), а также интенсивного развития основного дела. Сегодня, к сожалению, я почти не обрабатываю поступающие заказы и не планирую искать новые, однако вклад проекта Meeplewood в развитие меня, как технолога, сложно переоценить.

Философствую: о роли и важности технолога

Технология — что это такое.

Занудное определение технологии: см. википедию.

Классическое определение технологии от старых работников НИИ: материалы+оборудование+режимы.

Определение технологии от моего научного руководителя: совокупность мелочей.

Расширенное определение от меня: совокупность мелочей, выполнение которых определяет высокий* уровень качества и низкую** себестоимость.

* выше чем у конкурентов; ** ниже чем у конкурентов.

Важность индустриальных технологий

Описанный метод покраски является индустриальной технологией — значит что метод относительно легко масштабируется и позволяет обеспечивать низкую себестоимость продукции, позволяя использовать ее в других, более сложных продуктах и давать зарабатывать дистрибьюторам.

На сегодняшний день, как и последние 200 лет именно индустриальные (промышленные), а не hand-made, технологии определяют экономическое превосходство производственного сектора стран.

Индустриальные технологии позволяют реализовать принцип глубокой специализации, описанный в 18 веке экономистом Адамом Смитом.

И именно индустриальные технологии обеспечивают такую низкую стоимость товаров на «алиэкспресс», а попытки сделать «импортозамещение» применением мелкосерийных и hand-made технологий вместо индустриальных приводят к тому, что изделие, сделанное в РФ стоит в 5…10 раз дороже китайских.

Важное качество индустриального технологического процесса — масштабируемость. Например фрезерная металлообработка почти не масштабируется. Т.е. сколько бы вы фрезерных ЧПУ станков не купили — «коленвал» всегда будет стоить примерно одинаково, делаете Вы 10 или 1000 деталей. А вот например литье и листошамповка сильно зависят от тиража, так как вложения в оснастку и подготовку производства большие, зато при массовом производстве стоимость единицы продукции будет близка к себестоимости исходного материала.

Так например во времена второй мировой войны, в конструкции пистолета-пулемета Шпагина (ППШ) почти полностью отказались от фрезерованных деталей, обеспечив низкую себестоимость и возможность быстрого производства и снабжения армии.

В стиральных машинах также почти все детали делаются литьем и штамповкой идр. индустриальными тех.процессами.

Не каждый производственный процесс (технология+производственное оборудование) может обладать качеством масштабируемости. И задачей технолога , при грамотном управлении, изначально создавать такой тех.процесс, который может быть масштабирован.

Стоит не забыть и о том, что индустриальная технология живет только когда есть достаточный рынок сбыта, что и частично объясняет развитость подобных технологий в густонаселенной Европе;, а также открывает понимание причин торговых войн и экономической изоляции разных стран под «предлогами защиты демократии».

Важность технолога в создании технологий

Исходя из вышесказанного, роль технолога на производстве — постоянно совершенствовать тех.процесс: внедрять какие-то мелочи (или не мелочи), которые сделают качество чуточку выше, и себестоимость чуточку ниже.

Задача технолога, создающего тех.процесс с нуля — это, на мой взгляд, наиболее творческая профессия из всех что можно представить (и меня всегд удивляет, что у нас в обществе считают художников творческими, а инженеров серой массой). технологу, создающему процесс, важно обладать широким кругозором не только в теоретических науках, но и в прикладных, уметь работать руками, чтобы провести какие-то эксперименты, уметь анализировать результаты опытов и обладать достаточным воображением, чтобы придумать (и потом реализовать) конструкцию, которая будет обеспечивать тот технологический процесс, который технолог задумал (хочет попробовать).

По сему — обидно, что иногда можно встретить титул «Выдающийся конструктор», но никогда не встречается «Выдающийся технолог».