Печать пластиком ABS на холодном столе

Информация о наличии у меня 3D принтера потихоньку распространяется среди моих друзей и знакомых… Всякий зашедший в гости требует доступ к девайсу и демонстрацию печати, надолго зависая над завораживающим процессом. Но вот один из зашедших поставил реальную задачу: напечатать некое удерживающее устройство, размещаемое в химическом растворе. Раствор не должен растворять пластик, но при проверке выяснилось, что не растворяется только ABS, а PLA не то, чтобы растворяется, но «плывет», теряя геометрию.

Как известно, пластик типа ABS имеет свойство существенно больше, чем PLA, расширяться при нагревании, и сужаться при охлаждении. Основным следствием этого является практически неизбежный отрыв детали или ее частей от стола в процессе печати и связанное с этим непоправимое искажение размеров. Подогреваемого стола у меня нет, а устройство необходимо срочно, поэтому я себе, соответственно, поставил задачу научиться печатать ABS-ом на холодном столе. Поэкспериментировав с синим скотчем, канцелярским клеем, лаком для волос (темное пиво не пробовал, но в сети есть прецеденты) и другими материалами, я нашел приемлемый для моих задач и принтера способ.

Стекло стола покрывается слоем клея ПВА, который растирается до получения равномерного тонкого слоя. Не застывший клей ПВА, как известно, белый и непрозрачный, а застывший — прозрачный. По наступлению прозрачности клея и определяется готовность поверхности к печати. Но долго ждать тоже не стоит, при начале печати клей должен быть свежезастывшим. Очень важным моментом при начале печати является правильность калибровки стола (автолевелинг). Я применяю калибровку по 9 точкам, это занимает чуть больше пары минут, но вполне оправдывается хорошим результатом калибровки. Первый слой должен быть максимально возможно тонким, экструдер должен буквально «вмазывать» пластик в пленку клея. Только в этом случае обеспечивается хорошая адгезия ABS к столу. При этом я использую в настройках слайсера Cura адгезию типа «край» не менее 5 мм (лучше больше, если есть возможность по габаритам детали). Первый слой можно печатать на пониженной скорости с повышенной подачей пластика. Я включаю в Repetier Host 80% скорости печати и 120–130% подачи. Обдув при этом выключен. После печати первого слоя я включаю небольшой обдув (30%), и ставлю скорость и подачу на 100%.

После завершения печати надо дождаться, когда деталь полностью остынет, и очень аккуратно отделить ее (вместе с «юбкой») от стола тонким шпателем, поскольку деталь прилипает к столу весьма прочно, и есть опасность оторвать один или несколько нижних слоев.

Очень помогает в принтере MC2 возможность легко снимать стол и ставить его обратно. Если наносить клей можно и на установленный стол (хотя удобнее снять), то отмывать его от ПВА лучше под струей горячей воды. Те места, которые не контактировали с печатаемой деталью, отмываются просто пальцем, а те, где деталь прилипала, только шпателем. Это говорит о том, что клей в этих местах фактически присыхает к стеклу под воздействием температуры.

Врать не буду, у меня не всегда получается напечатать любую деталь из ABS с первого раза, но приобретя некоторый опыт, можно добиться хороших результатов. Например, я так и не смог напечатать диск диаметром около 100 мм и толщиной 10 мм со 100%-ым заполнением — он всегда отрывался. При 30%-ом заполнении такой диск был напечатан.

Похоже, что надо разрабатывать модели с разрезами и вырезами, если это возможно, чтобы максимально уменьшать напряжения, вызываемые усадкой пластика при охлаждении.

Следующие фотографии иллюстрируют этапы нанесения клея на стол, процесс печати и ее результаты:

Свеженанесенный клей ПВА:

Клей почти высох, можно печатать:

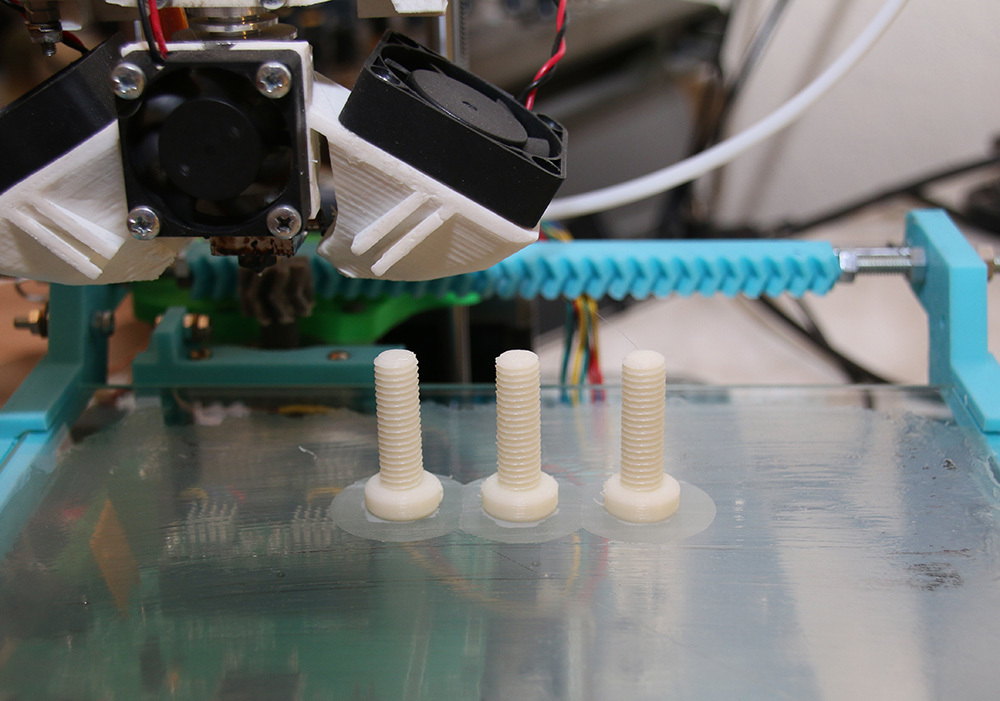

Печатаем болты M8:

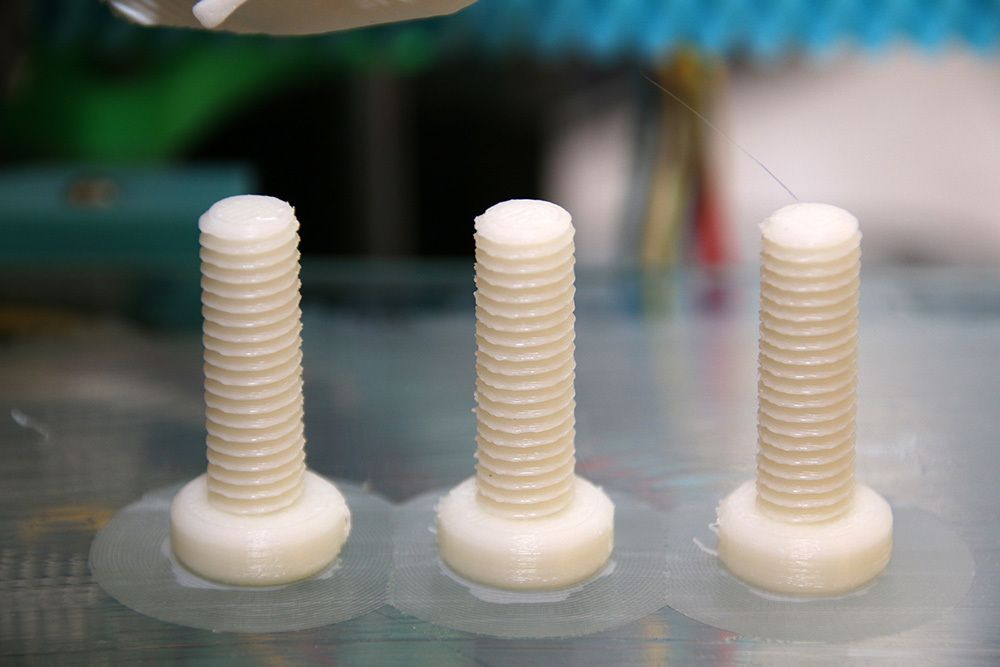

Только что закончилась печать:

Видно, как немного отходит «юбка» края возле головок болтов, но держится:

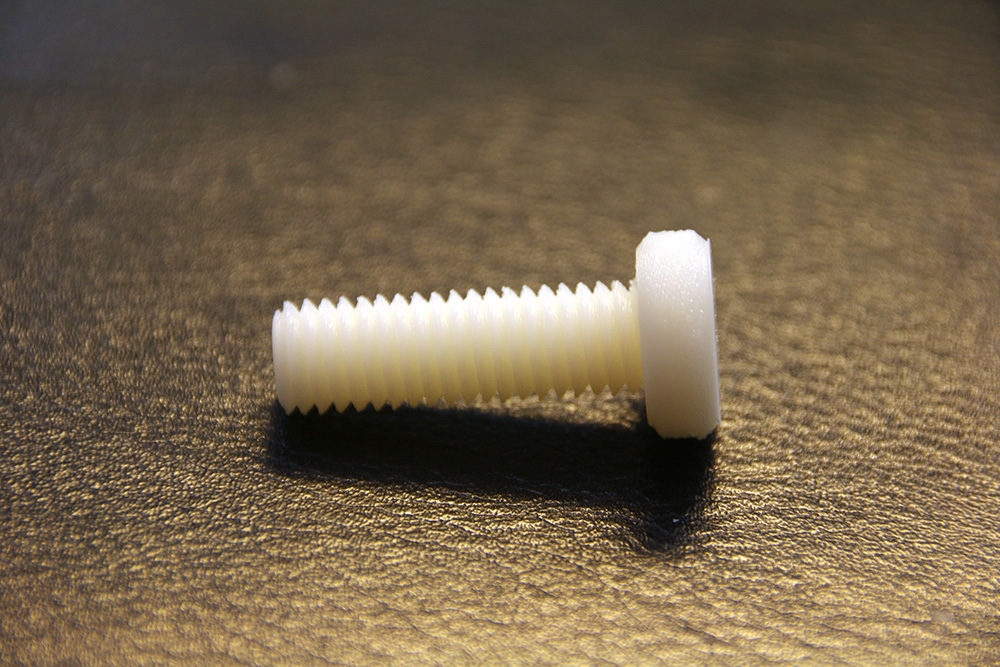

Резьба и без всякой постобработки получились достаточно хорошей, а после обработки резьбы одним проходом плашки M8 просто руками — резьба очень хорошая:

Уже напечатанные части устройства (тоже из ABS пластика), для которого допечатывались болтики:

Поверхности деталей из ABS, которые прилегали к холодному столу при печати. В качестве бонуса, раз уж пластик ABS заправлен в принтер, напечатал несколько крючков на раму рабочего стенда для подвески всяких проводов и инструментов:

Крючки в работе:

Мораль: не бойтесь экспериментировать с печатью пластиком ABS на холодном столе, при некотором упорстве и навыке у вас это получиться.

А домашний 3D-принтер — устройство полезное, что бы не говорили злопыхатели!

Предыдущая статья: 3D-принтер как домашний инструмент