Наряд-допуск: для чего он нужен и почему электронный лучше бумажного

Привет!

Меня зовут Игорь Громов, и я работаю в СИБУРе в функции «Цифровые технологии», в направлении цифровизации процессов. Сейчас мы активно занимаемся переводом в электронный вид наших нарядов-допусков.

Наряд-допуск — это инструкция по мерам безопасности, которая выдается персоналу для проведения работ повышенной опасности на промышленных объектах. К таким работам относятся работы на высоте, земляные, огневые и газоопасные работы. На огневые и газоопасные на предприятиях СИБУРа приходится наибольшая доля всех работ повышенной опасности. Огневые опасны потому, что во время их проведения существует вероятность нагревания конструкции или инструмента, и необходимо принять меры безопасности против возгорания и ожогов. Во время газоопасных работ из емкостей или трубопроводов могут выделяться газы, некоторые из них являются взрывоопасными и могут быть причиной отравления.

Чтобы избежать травм и несчастных случаев и создается наряд-допуск. В нем подробно описывается, какие меры безопасности нужно соблюдать при проведении каждого вида таких работ — например, обязательно надевать каску, прикрывать глаза защитной маской, проверять воздух на месте проведения работ на предельно допустимую концентрацию углеводородов.

В этом посте я расскажу, почему важно перенести в цифровой формат огромный документооборот, связанный с нарядами-допусками.

СИБУР — это десятки тысяч единиц сложного оборудования, которые постоянно нуждаются в ремонте. Здесь как с личным автомобилем — вы знаете, что через 10–15 тысяч километров нужно поменять масло, потом со временем — колодки и прочее. А у нас много насосов, компрессоров, теплообменников и иного сложного железа. У каждой единицы есть плановое время эксплуатации без перерыва на ремонт или техобслуживание. Во время многих ремонтов не обойтись без работ повышенной опасности. Поэтому нарядов-допусков в рамках одного предприятия в течение года открывается много — счет идет на тысячи, а кое-где и десятки тысяч.

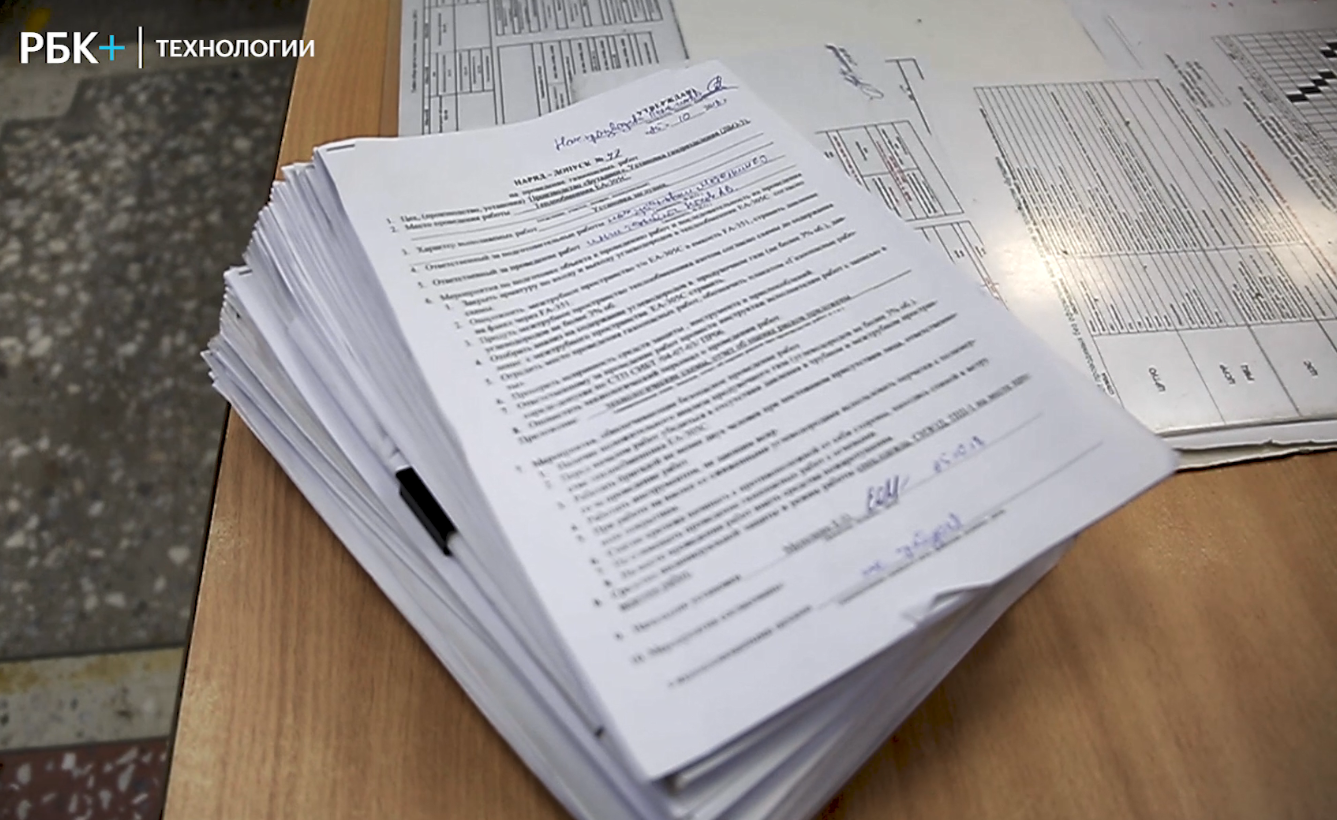

В результате инженеры производств оформляют огромное количество документов (по закону каждый наряд-допуск делают в 2 экземплярах). Для понимания — за сутки на заводе «СИБУР Тобольск» образуется стопка бумаги высотой в метр.

Конечно, экономия бумаги и тема экологичности важна. Но она тут у нас не единственная, есть и другие важные причины цифровизировать наряды-допуски.

Данные

В каждом наряде-допуске содержится много полезной информации не только для персонала, проводящего ремонт, но и для аналитики — состав бригады, место проведения работ, время. Иногда бывает, что некоторые работы выполняются бригадой из 3 человек, где-то требуется уже 5–7, где-то вообще 10. Все эти данные, если их собирать и анализировать, могут быть полезны при планировании следующих аналогичных по регламенту работ.

Собирать и нормально оценивать такие данные в прежнем процессе — это закопаться в бумаге с головой, выписывать все вручную в какую-то табличку и пытаться с этим работать. В масштабах СИБУРа такой подход сложно сделать эффективным.

Работы по нарядам-допускам регулирует федеральное законодательство — «Правила безопасного ведения огневых, газоопасных и ремонтных работ», по которым наряд-допуск надо хранить 30 дней. Это необходимо на тот случай, если вдруг во время ремонта произойдет внештатная ситуация, причинившая ущерб сотруднику. Тогда у надзорных органов будет 30 дней на то, чтобы прийти и провести проверку, включая данные из наряда-допуска.

С 2017 года нормативно-правовыми актами допускается оформление наряда-допуска на выполнение газоопасных, огневых и ремонтных работ в электронном виде, вместо наряда-допуска оформленного на бумажном носителе. При работе с электронной формой нам также необходимо ориентироваться на федеральный закон «Об электронной подписи».

Как все происходило

Рабочий процесс с нарядом-допуском состоит из следующих шагов:

- Сформировать наряд-допуск.

- Согласовать наряд-допуск.

- Утвердить наряд допуск.

- Выполнить меры безопасности при его подготовке и сообщить об этом.

- Выполнить меры безопасности при непосредственно проведении нарядов.

Выглядит просто. На самом деле, в плане цифровизации и совершенствования бизнес-процессов там внутри бездна возможностей. Мы пока начали работать на первом уровне, который посвящен формированию нарядов-допусков.

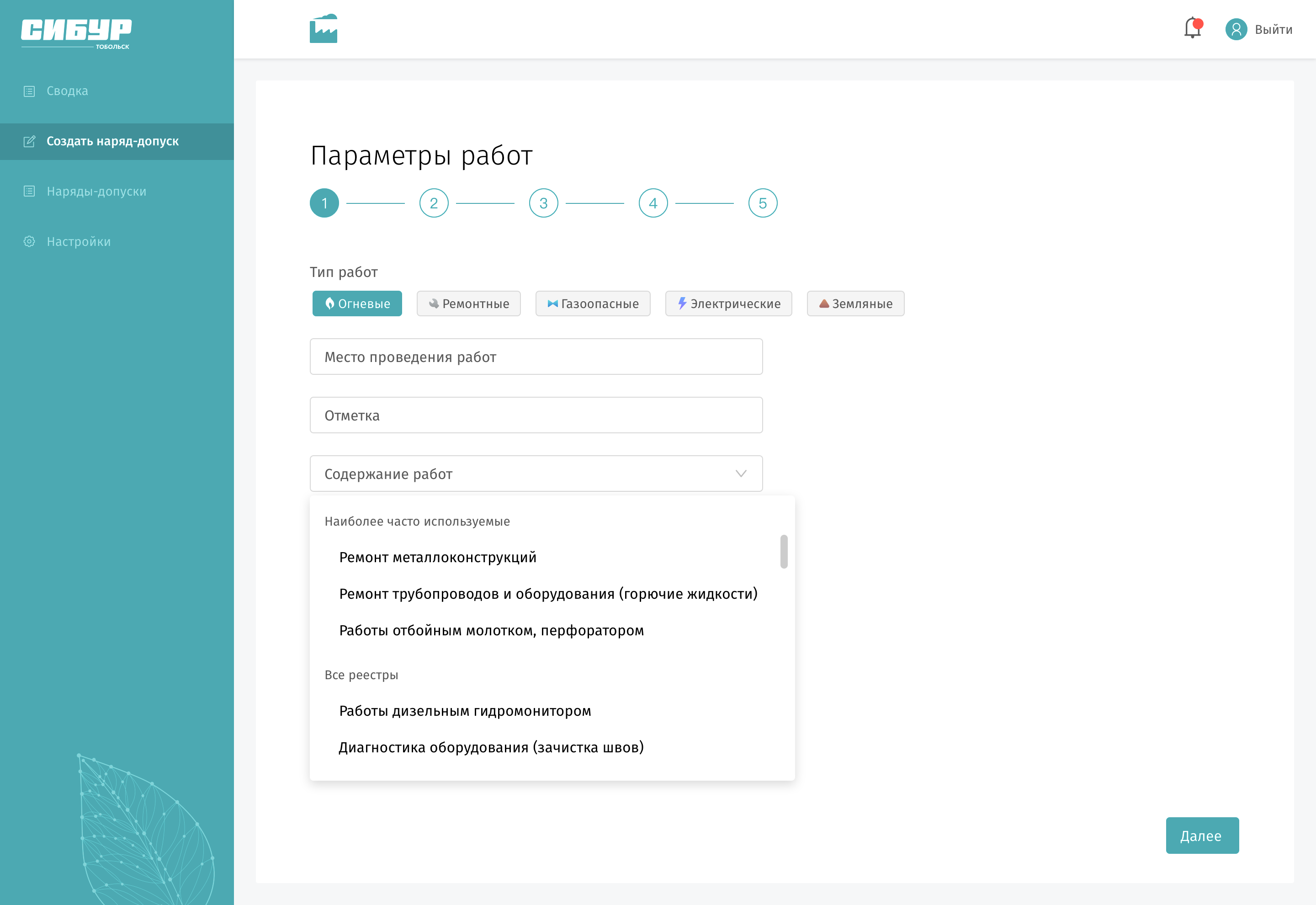

Главная задача, которую мы решаем на этом этапе — избавить участников процесса от необходимости вынужденного творчества. Прежде инженерам нужно было вводить список необходимых мер безопасности на этапах подготовки и проведения работ, держать все это в голове или править word-шаблоны, вспоминать, где и какие меры безопасности у нас есть. Человек в таких условиях может что-то упустить или наоборот — перестраховаться и вписать лишнего. В каждом из подразделений ежедневно нужно оформлять десятки нарядов-допусков, люди просто могут уставать.

Что у нас сейчас

Мы создали для первого этапа базу данных, которые соотносятся с каждым видом работ и с единицами оборудования, на которых эти работы надо провести. В базе есть и список всего оборудования, и технологические карты, и меры безопасности. Используя несложный интерфейс и базу данных, сотрудник выбирает необходимые условия и формирует наряд-допуск. На все про все теперь уходит одна-две минуты, и на выходе получается готовый документ, который уже можно использовать.

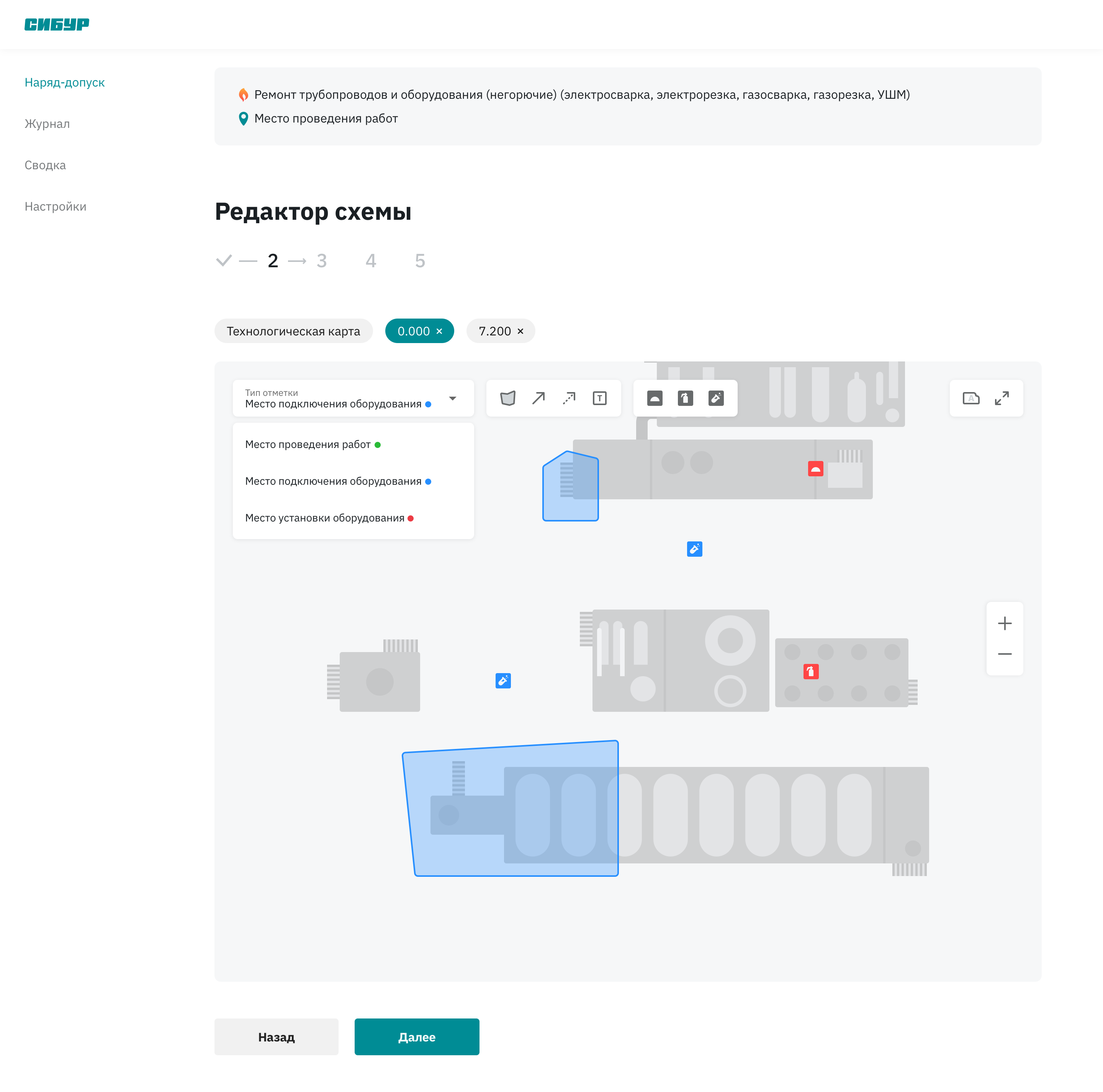

Вторым важным шагом был вопрос навигации — в наряде-допуске надо указывать еще и место проведения работ при огневых работах. Человек должен знать, где именно ему проводить работы, где находятся средства пожаротушения и подобное. Это мы тоже упростили, взяв схемы из технологических регламентов. Мы написали несложный браузерный редактор картинок, который позволяет человеку быстро нанести на схему нужные отметки и получить готовую карту под конкретные работы.

Раньше сотрудникам приходилось разбирать в куче папок, искать там схемы, рисовать макеты в Visio, обводя нужные объекты. Теперь просто получаешь схему места проведения работ и отмечаешь все важное.

В итоге время формирования наряда мы сократили в 5 раз.

Звучит круто, но это не самоцель. В нашем случае это 2 минуты сейчас против 10 минут прежде. Но если сесть и перевести этот эффект в реальные деньги для предприятия, эффект будет не очень большой. А если вообще подвести под эти цифры еще и стоимость содержания собственного подразделения разработки под эту цель (сокращение времени формирования наряда) — экономика едва ли сойдется.

Главное, чего удалось добиться, это сократить потери времени именно рабочих бригад, которые проводят работы по нарядам-допускам.

Каждое оформление наряда-допуска — это всегда время. И до того, как мы начали, это время составляло 1,5–2 часа. То есть команда из 10 человек во всеоружии могла пару часов сидеть и ждать, пока наряд-допуск пройдет все бюрократические шаги, и можно будет идти работать. Напомню, что нарядов — десятки тысяч. И если уже вот такие временные потери по простою бригад переводить в деньги — это десятки миллионов рублей в год.

Второй этап

Следующей важной точкой будет полноценное внедрение в продукт электронной подписи. Сейчас для получения подписи на наряде и его утверждения приходится много перемещаться по заводу. Нужно взять наряд, дойти до начальника подразделения, чтобы он поставил подпись. А у него есть много других дел, кроме подписи, и его может не быть на месте, значит, надо подождать, пока он вернется с совещания и поставит подпись.

Поэтому мы полностью переводим это в электронный формат, чтобы человек, сформировавший в вебе наряд-допуск, просто посылал его на согласование в электронном виде. Там его получат, подпишут и согласуют удаленно.

Тут хорошим подспорьем выступает 63-ФЗ о цифровой подписи, одним из видов которой является простая электронная подпись. В масштабе корпорации, если упростить для понимания, электронная подпись — это пара «Логин-пароль» в корпоративной системе. Если человек залогинен в системе, то считается, что все документы, которые он отправляет от своей учетной записи коллегам, подписаны простой электронной подписью.

Простая электронная подпись соответствует требованиям надзорных органов и в сравнении с усиленной электронной подписью, легко масштабируется. Тут не нужны удостоверяющие центры, усиленные подписи, токены и сертификаты.

Главная сложность с простой электронной подписью заключается в том, что учетные записи в информационных системах есть не у всех сотрудников. Механикам, которые непосредственно занимаются ремонтами, не нужен рабочий компьютер. Сейчас мы проектируем систему, которая позволит нам собирать простые электронные подписи и у людей без привычных учетных записей. Я расскажу о решении, когда оно будет готово.

Важное про инфраструктуру и практики разработки

Чтобы получить продукт, который работает в рабочей среде, отличной команды из дизайнеров и разработчиков маловато. Да, сейчас у отрасли есть множество средств, позволяющих создавать быстрые прототипы и собирать фидбек с пользователей. Но наш опыт показывает, что между прототипом, который всем нравится, и реально работающим продуктом, которым все готовы пользоваться — внушительная дистанция. И на этой дистанции находится разработка инфраструктуры, формирование и выстраивание тех процессов, которые должны в нее вписываться.

Пару лет назад Герман Оскарович Греф сокрушался по поводу того, что подразделения Сбербанка медленно выкатывают обновления программного обеспечения, по сравнению компаниями Кремниевой долины. Сбербанк тогда входил в фазу построения DevOps…

У нас в самом начале ситуация со скоростью появления изменений в рабочей среде была невыносимой — ни железа, ни знатоков DevOps-практик, ни софта, который был уже согласован с коллегами из информационной безопасности. Из 12 месяцев примерно 70% времени мы потратили на то, чтобы выстроить процесс непрерывной интеграции (CI), а до непрерывной поставки (CD) мы доберемся в ближайшие пару месяцев. В команде у нас дизайнер, 6 разработчиков, скрам-мастер и владелец продукта, а еще мы ищем QA-специалиста. Пока мне нравится, как все получается, особенно осознание того, что система разработки программных продуктов, которая начинает давать результаты, появилась в такой консервативной среде как нефтехимическая промышленность.