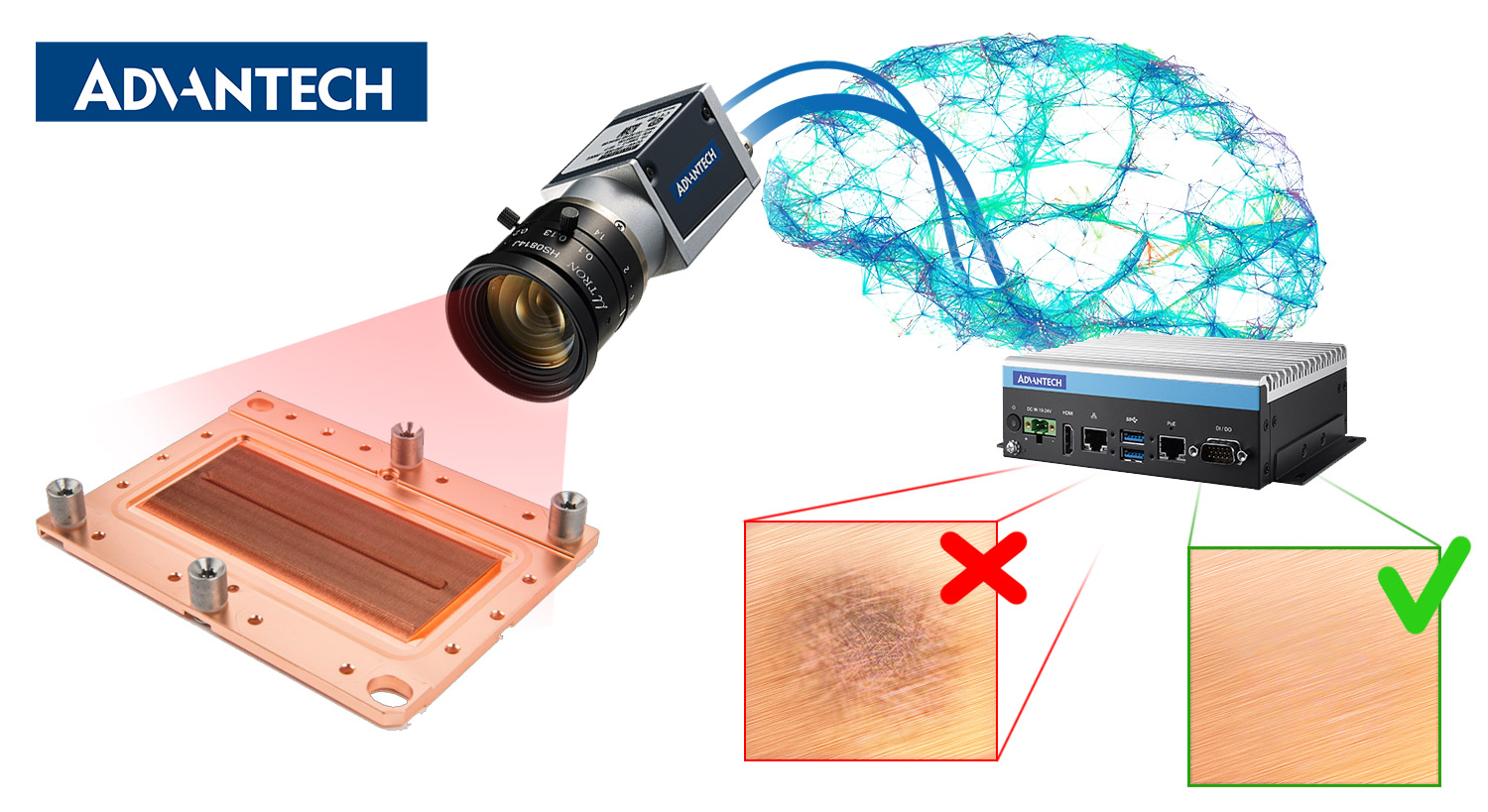

Находим дефекты радиаторов с помощью машинного зрения

Ни одно производство не может обойтись без контроля качества. Долгое время единственным возможным вариантом для производителей был визуальный осмотр изделий специально обученным персоналом. Однако такой способ требует огромных человеческих ресурсов, долгого обучения, повышенного внимания и очень сильно зависит от человеческого фактора. Усталость сотрудника и невнимательность приводят к выпуску брака.

Advantech в партнерстве с компанией Smasoft разработали решения, позволяющие полностью автоматизировать визуальный контроль качества производимых изделий. Эти решения уже сегодня работают на реальном производстве. В статье рассказывается про успешной опыт внедрения системы визуального контроля качества с помощью машинного зрения на линии производства радиаторов охлаждения.

Описание системы

Заказчик занимается производством медных радиаторов охлаждения для отвода тепла от микропроцессоров. Для радиаторов крайне важным параметром является качество рабочей поверхности, соприкасаемой с чипом. Если эта поверхность будет иметь дефекты, качество охлаждения может существенно снизиться, и конечное устройство выйдет из строя. Кроме того, сколы могут вызывать коррозию и приводить к разрушению радиатора.

Производителю важно следить за такими параметрами качества:

- Однородность, ровность поверхности — любые продольные деформации будут снижать качество прилегания радиатора к поверхности.

- Вмятины, сколы, царапины — неровности на самой поверхности, ухудшающие теплопередачу

- Повреждения маркировки — для автоматической сборочной линии маркировка на компонентах должна всегда читаться

Основные типы дефектов радиаторов, которые обнаруживает система машинного зрения

Для непрерывного автоматизированного контроля качества была разработана линия, проверяющая поверхность радиаторов с помощью машинного зрения в несколько этапов, которая работает в связке с роботизированной рукой с вакуумным насосом, удаляющей бракованные детали. Чтобы исключить ошибки системы распознавания, изображения снимаются с нескольких камер под разным углом.

Линия состоит из круговой вращающейся платформы, где на каждый поворот платформы выполняется один тест. Первый узел устанавливает новые радиаторы на платформу с помощью вакуумного насоса. Далее изделие проверяется на ровность поверхности с помощью высокоточного лазерного дальномера, который проходит по периметру устройства. На следующем шаге камера фотографирует поверхность радиатора под прямым углом. Для дополнительной проверки на следующем шаге другая камера фотографирует поверхность под другим углом. Процесс в реальном времени показан на видео ниже.

Your browser does not support HTML5 video.

Линия проверки качества радиаторов в действии. Описание элементов против часовой стрелки.

При этом каждый тип брака перемещается в отдельный лоток, чтобы в дальнейшем специалистам было удобнее исследовать причины возникновения брака и корректировать линии производства.

Компоненты системы

Вычислительный модуль для управления всей системой в целом работает на базе компактного промышленного компьютера Advantech MIC-770. Мы уже рассказывали про эту серию компьютеров в статье Безвентиляторные производительные компьютеры MIC-7000.

Компьютер MIC-770 собирает показания со всех компонентов системы

Для обработки изображений высокого разрешения, полученных от камер, используются компьютеры Advantech MIC-730AI на базе платформы NVIDIA Jetson Xavier, специально разработанные для запуска нейронных сетей и систем машинного обучения. Ранее для подобных задач приходилось использовать целые кластеры из графических процессоров (GPU) с крупными системами активного охлаждения. Сегодня такие кластеры заменяет один компьютер с полностью пассивным охлаждением.

Компьютер Advantech MIC-730AI на базе платформы NVIDIA Jetson Xavier выполняет обработку изображений с помощью нейронной сети

AINavi — фреймворк машинного обучения от Advantech для поиска дефектов деталей, разработанный специально для аппаратных платформ Nvidia Jetson.

Your browser does not support HTML5 video.

Видео работы системы с другого ракурса

Заключение

Сегодня внедрение системы машинного обучения доступно любому производителю намного дешевле, чем несколько лет назад. Готовые аппаратные платформы умещаются в корпусе одного промышленного компьютера. Больше не нужно разворачивать кластеры из видеокарт. Программные фреймворки машинного обучения уже умеют десятки типовых обученных моделей, так что заказчику не нужно разрабатывать систему с нуля.