Mapper — наш, или еще одна технология электронно-много-лучевой литографии

Предыдущая статья — Технология от IMS Nanofabrication

Коротко описанная в предыдущей статье технология от IMS обладает недостаточной производительностью, чтобы конкурировать на рынке массового производства микросхем. Она хороша для производства фотошаблонов, а также прототипов и малый партий, т.к. исключат такое дорогостоящее звено как фотошаблоны (маски).

Однако, примерно в то же самое время, когда в Австрии на IMS конструировали свою установку, в Нидерландах тоже решили попробовать силы в этом направлении.

Причем, поставили себе задачу достичь производительности не меньше 10 шт./час для пластин 300 мм.

MAPPER — акроним расшифровывается, как Multiple Aperture Pixel by Pixel Enhancement of Resolution, т.е. многоапертурное попиксельное улучшение разрешения. Название технологии почти никак не связанное с ее сущностью.

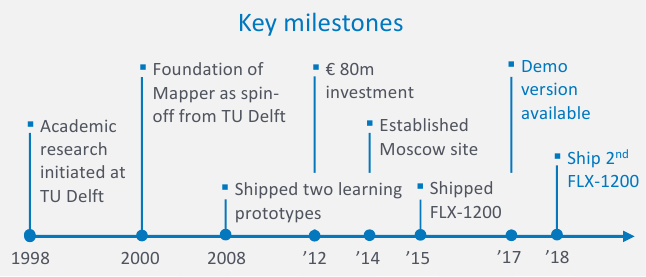

Основные вехи в истории компании Mapper

Основные вехи в истории компании Mapper

Начало было положено в 1998 году Питером Круитом (Pieter Kruit) из Делфтского технического университета в Нидерландах (Technische Universiteit Delft, TU Delft). Чуть позже к нему присоединились Берт Ян Камфербек (Bert Jan Kampherbeek) и Марко Виланд (Marco Wieland). Для коммерциализации технологии в 2000 был создан маленький стартап Mapper Lithography. Одним из акционеров стал университет.

В 2001 году одним из первых инвесторов стал Артур дель Прадо (Arthur del Prado), основатель компаний ASM и ASML.

В 2008 году построено два лабораторных прототипа аппаратов.

С 2010 года началось финансирование разработки по Европейской программе MAGIC (MAskless lithoGraphy for IC manufacturing), были выделены 11,75 млн. евро на поддержку компаний MAPPER и IMS Nanofabrication.

В 2012 году инвестировано 40 млн. евро в создание производства в Нидерландах, в этом же году начинается сотрудничество с корпорацией «Роснано», выделившей еще 40 млн. евро (1 млрд. рублей) на создания производства МЭМС электронно-оптических элементов (ключевое звено в технологии), причем одним из условий было размещение предприятия в России. 2014 году запуск производства в России.

В 2015 собран первый образец промышленного литографа (FLX-1200), способный записывать 1шт/час пластин 300 мм при технологической норме 28нм.

9 сентября 2016 года — худший день в истории компании Mapper. В этот день умер главный инвестор Артур дель Прадо. Это человек-легенда в мире микроэлектронной литографии. Человек обладавшей редкой способностью видеть будущее. Можно сказать отец-основатель

европейской микроэлектроники, сделавший свою компанию ASML важнейшим звеном во всей мировой микроэлектронной промышленности.

Но вернемся к компании Mapper.

С 2017 года литограф FLX-1200 доступен, как демонстрационный образец.

В 2018 году собран 2-й образец, но инвестиции в компанию были остановлены и в декабре этого же года было объявлено о банкротстве компании.

В январе 2019 года компания AMSL, как самая заинтересованная, выиграла аукцион по продаже Mapper Lithography.

Вся интеллектуальная собственность перешла к ASML. Хотя AMSL не анонсирует, каких либо новостей о работах над технологией, не связанные с AMSL структуры в КНР, предположительно, ведут работы над технологией.

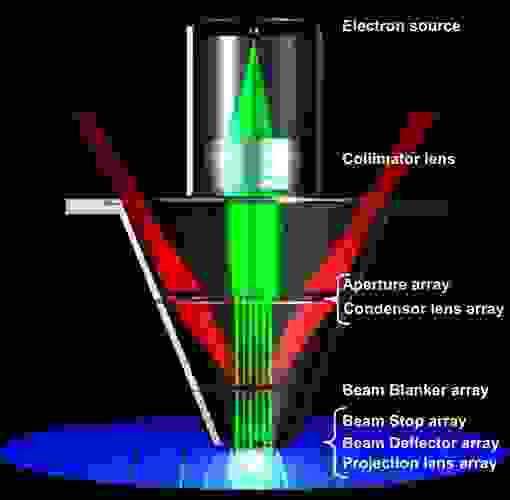

Схема технологии MAPPER

Схема технологии MAPPER

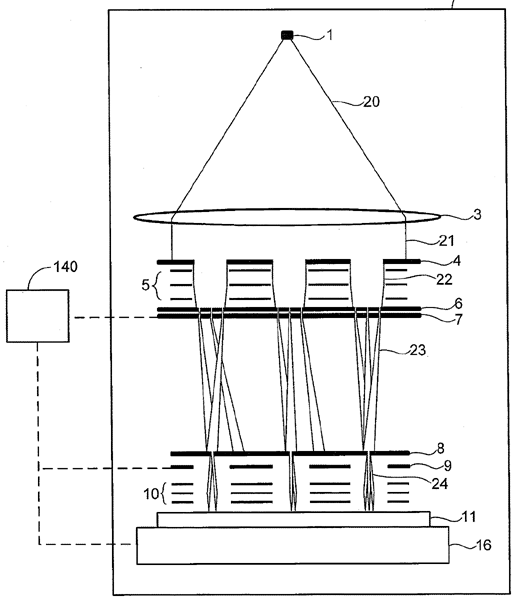

Расходящийся из электронного источника (Electron source) поток электронов, пройдя через коллиматорную макро-линзу (Collimator lens) в виде параллельного потока падает на массив апертурных отверстий (Apertute array). Отверстия формирует пучок из >13»000 лучей. Каждый луч с помощью массива конденсорных микро-линз (Condensor lens array) фокусируется в центры отверстий гасящего лучи массива (Beam blanker array).

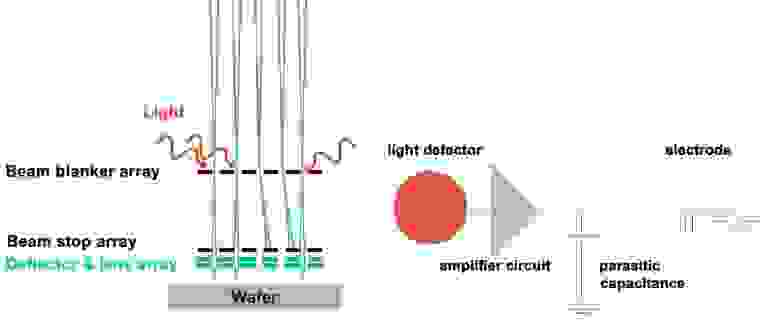

Схема управления лучами

Схема управления лучами

Этот массив, сделанный по технологии КМОП и МЭМС, включал в себя фотодиодные элементы принимающими управляющий свет (Light) от лазерной системы. Такое решение объясняется скоростью потока данных (7.6 Гбит/с на микроколону). Гасимые лучи отбрасываются на останавливающий лучи массив (Beam stop array). Лучи, которые не были отброшены, проходят останавливающий лучи массив (Beam stop array) и попадают в массив микро-колон, состоящих из массива дефлекторов и линз (Deflector & lens array). Каждая микро-линза в массиве фокусирует отдельный луч на пластине и отклоняет в диапазоне 2 мкм с частотой 6 МГц и точностью 1 нм. Лучи отклоняются одновременно во всех микро-линзах.

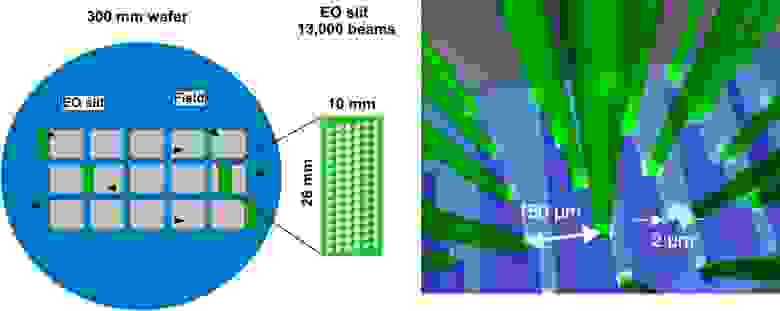

Стратегия записи в технологии MAPPER

Стратегия записи в технологии MAPPER

В первых аппаратах Mapper массив лучей формировался из 13»050 лучей (174×75) лучей в прямоугольнике 26,1×11,25 мм. Это позволяло засвечивать прямоугольник, который примерно соответствует «стандартному» полю 26×33 мм в проекционный литографии, засвечиваемому за один шаг степпера (с маской 104×132 мм при 4х кратном уменьшении).

В направлении 26 мм шаг лучей 150 мкм, в направлении 10 мм шаг между рядами также 150 мкм и каждый последующий ряд смещен относительно предыдущего на 2 мкм. Запись идет в направлении перпендикулярном широкой стороне (26 мм).

Схема технологии Mapper с суб-лучами.

Схема технологии Mapper с суб-лучами.

1 — источник, 3 — коллиматорная электростатическая макро-линза, 4 — апертурная пластина, 5 — система электростатических фокусирующих микро-линз (МЭМС пластина), 6 — апертурная пластина, формирующая суб-лучи (группы 7×7), 7 — управляющая система (blanker), массив МЭМС дефлекторов-электродов, отклоняющих суб-лучи, 8 — гасящая МЭМС пластина, массив апертурных отверстий, через которые проходят суб-лучи не отклоненные управляющей пластиной, 9 — дефлекторная МЭМС пластина, сканирующая лучами, для засветки промежутков 2 мкм, между лучами, 10 — фокусирующая система, производящая финальную фокусировку на поверхность мишени (МЭМС пластина), 11 — мишень (кремниевая пластина), 16 — координатный стол, 20 — расходящийся поток электронов, 21 — коллимированый поток электронов, 22 — главные электронные лучи (1352 шт.), 23 — суб-лучи (66»248 шт., группами по 49шт.), 24 — редуцированные лучи, формирующие финальный рисунок, 140 — система управления.

В дальнейшем, в демонстрационно-промышленном образце FLX-1200 количество лучей было увеличено до 66»248 шт., разделенных на группы по 49 (7×7) лучей. Сначала общий коллимированный поток электронов разделялся на 1352 «толстых» луча, потом каждый «толстый» луч разбивался на 49 суб-лучей. Причем конфигурация матрицы лучей была изменена — между полями суб-лучей были выделены «проходы» для лазерных лучей, управляющих матрицей. Каждый лазерный луч управлял группой суб-лучей. Лазерные лучи излучались с концов оптоволокон и фокусировались на приемники расположенные между рядами. Вся система управлялась через 888 оптоволокна.

Заявленная технологией цель 10 шт/час пластин 300 мм требовала общего тока на поверхности пластины порядка 150 мкА. Если использовать ускоряющее напряжение 100 кВ, тогда на пластине будет выделяться 15 Вт — это недопустимо, поэтому ускоряющее напряжение снижено до 5 кВ, что дает на пластине 0,75 Вт при токе 150 мкА.

Однако ток 150 мкА на пластине для электронного источника, используемого на колоне MAPPER, с яркостью порядка 10^6А/(см2*ср*В), с учетом потерь на апертурной пластине, пропускающей лишь небольшую долю от общего потока, фактически недостижим.

Так на демонстрационном промышленном образце был подтвержден ток отдельного луча в микро-колоне 0.26 нА, таким образом, при количестве лучей 66»248шт. общий ток, падающий на пластину, составил ~17 мкА.

При этом производительность достигла только 1 шт/час пластин 300 мм при технологической норме 28 нм. Хотя это довольно высокая производительность, но составляет лишь 1/10 от целевой.

В дальнейшем, для повышения производительности, планировалась использовать источник с меньшей яркостью (dispenser cathode), но большим током. Для многолучевой литографии с пятном 20 нм это вполне приемлемо. Хотя, в этом случае, сам катод становился бы дополнительным источником загрязнения в оптической системе. Так же придется позаботиться об охлаждении первой апертурной пластины и коллиматорной линзы — деталях воспринимающих бОльшую часть излучения.

Довольно сложная в техническом плане концепция разделения лучей по микро-колонам была выбрана для устранения сил Кулоновсого отталкивания одноименно заряженных частиц. Т.к. для целевой производительности требуется довольно большой ток, то становиться невозможно, использовать кроссовер (место схождения всех лучей) используемый в электронно-лучевой оптике для фокусировки луча и уменьшения размера пятна. Управление же тысячами микро-колон требует довольно сложной электронной части и прецизионного изготовления самих микро-колон. Для этого при финансировании «Роснано» было создано собственное производство в Москве (ООО «Маппер», mapperllc.ru). Хотя единицы оборудование ООО «Маппер» является стандартным для отросли, но его конфигурация необычна, для компании занимающейся МЭМС. Это вызвано строгими требованиями по производству микро-линзовой электронной оптики.

Но, проблемы неустойчивой работы источника электронов на больших токах, так и в управлении микро-колонами, позволили достичь лишь 1/10 целевой производительности.

Видимо, с уходом из жизни главного инвестора — Артура дель Прадо, уверенность оставшихся растаяла, а терпение закончилось.

Одна из первых колон MAPPER

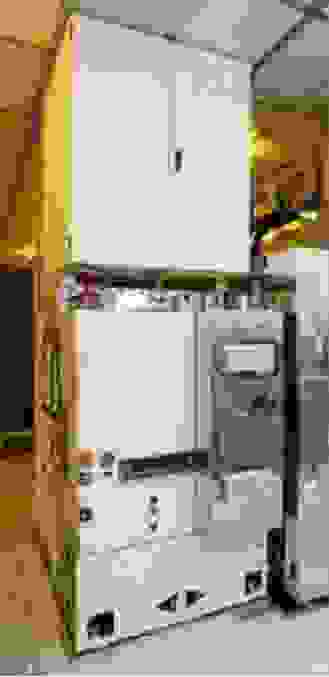

Одна из первых колон MAPPER Литограф MAPPER FLX-1200

Литограф MAPPER FLX-1200

Предыдущая статья — Технология от IMS Nanofabrication