Как в ИТМО спроектировали и изготовили прототип беcпазового двигателя для сверхточных применений

Двигатели, используемые в робототехнических устройствах, в составе прецизионных приводов станков ЧПУ, опорно-поворотных систем слежения, манипуляторов и других устройств, для выполнения своих задач должны иметь очень плавный ход без рывков и пульсаций. Однако стандартной конструкции двигателей свойственен так называемый зубцовый момент, который мешает точному позиционированию.

Руководитель проекта по разработке беспазового синхронного двигателя, лишенного этого недостатка — ассистент факультета систем управления и робототехники ИТМО Александр Лукин — рассказал как удалось обойти данную проблему и с чем пришлось столкнуться в процессе сборки прототипа.

Что не так с существующими приводами для робототехники

В качестве электроприводов для прецизионных робототехнических устройств, станков и прочего оборудования часто используются синхронные двигатели. Они при достаточно компактных размерах могут с большим моментом и на низкой скорости поворачивать тяжелые агрегаты, например, телескопы или валы станков.

Конструкция такого двигателя включает статор, состоящий из металлического сердечника с обмотками, которые уложены в его пазах, а также ротор с постоянными магнитами. Сердечник производится из специального шихтованного железа — спрессованных листов стали, которые собраны в конструкцию, гасящую «паразитные» вихревые токи. Но наличие пазов в конструкции статора приводит к тому, что магнитное поле, взаимодействуя с его зубцами, вызывает пульсации момента двигателя. В результате привод работает с незначительными рывками — это и есть зубцовый момент. По своей природе зубцовый момент не зависит от величины тока в обмотках двигателя, и в режимах работы с малым динамическим моментом пульсации могут превышать полезный момент.

Пульсации момента двигателя негативно сказываются на точности позиционирования всей системы, а также могут приводить к снижению срока работы оборудования. Последнее становится особенно критичным с учетом тенденций к миниатюризации.

Величину «паразитного» зубцового момента можно уменьшить, используя различные редукторы или применяя программные методы, но полностью избавиться от него почти невозможно. Единственный способ — изменить конструкцию двигателя на беспазовую (беззубцовую).

Как удалось обойти зубцовый момент

Чтобы обеспечить плавность хода в разрабатываемом двигателе группа специалистов факультета систем управления и робототехники и научно-производственного центра «Прецизионная электромеханика» ИТМО пошла альтернативным путем — отказалась от металла в сердечнике статора. Обмотки фиксируются на полиамидных вкладышах и заливаются эпоксидной смолой. Подход нестандартный, но расчеты показали, что таким образом можно создать двигатель с нулевым зубцовым моментом.

При разработке ТЗ для нового двигателя отталкивались от существующей модели, которая используется в приводе телескопа траекторных измерений, с высокой точностью следящего за различными космическими объектами.

Параметры, положенные в основу ТЗ для разработки нового двигателя:

вращающий момент, не менее 5 Н∙м;

частота вращения, не менее 500 об/мин;

номинальный фазный ток, не более 20 А;

линейное напряжение питания на обмотках двигателя (действующее значение), не более 380 В;

внешний диаметр двигателя, не более 300 мм.

Параметры двигателя рассчитывали при помощи аналитических численных методов, валидируя результаты в специализированных пакетах методом конечных элементов.

Известно, что машины без сердечника на статоре характеризуются более низкими удельными показателями (например, мощностью, моментом) по сравнению с машинами с пазовым (зубцовым) статором. Чтобы получить оптимальные параметры двигателя, в нем использовался комплект магнитов с разным направлением намагниченности, которые собираются в так называемый массив Хальбаха. Соответственно, рассчитывался сам массив, параметры статора, форма и материалы, используемые для заполнения.

Также группа предложила использовать конструкцию с аксиальным направлением магнитного потока ротора, поскольку такие двигатели обладают лучшими массогабаритными показателями по сравнению с двигателями радиальной конструкции.

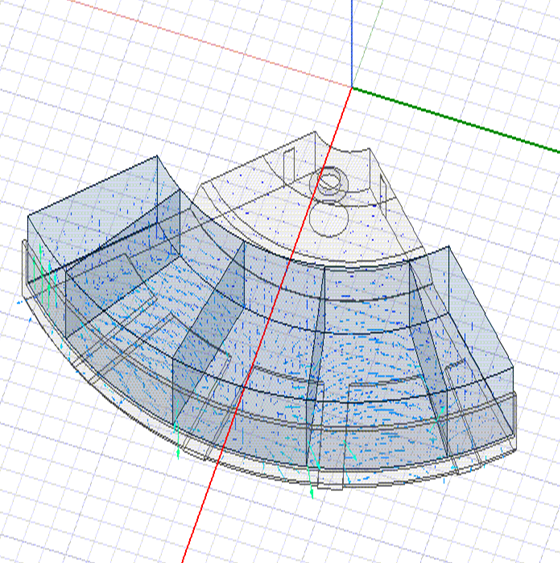

3D-модель двигателя в разрезе

3D-модель двигателя в разрезе

Но перейдем к деталям конструкции и сборки.

Статор

Обмотки статора фиксируются на специальных вкладышах из полиамида, напечатанных по чертежам методом порошкового спекания. Поскольку внутренний объем двигателя мог сильно нагреваться, группа искала высокотемпературный материал. Таким образом, нельзя было воспользоваться FDM печатью, ведь. широко доступные для 3D-принтера материалы плавятся при довольно низких температурах. Вместо этого выбрали полиамид и технологию «штучного» производства. Детали обошлись довольно дорого, но решили поставленную задачу. Кстати, полиамид не является проводником, поэтому никак не влияет на магнитное поле.

Диаметр провода, используемого для намотки и количество витков на каждой катушке рассчитывались вместе с другими параметрами еще на старте проекта, исходя из желаемого электромагнитного момента при заданном объеме двигателя. Всего таких катушек использовалось 9.

Полиамидные вкладыши с намоткой устанавливаются внутрь специальной формы из фторопласта (ее заказывали на одном из предприятий Петербурга) и заливаются эпоксидной смолой — специальной смолой, чем-то напоминающей обсидиан. Основная ее задача обеспечить механическую прочность обмоток, повысить влагостойкость, а также обеспечить отвод тепла от обмоток.

Катушки статора на полиамидных вкладышах в сборе в объеме двигателя

Катушки статора на полиамидных вкладышах в сборе в объеме двигателя

Экспериментируя с процессом производства, группа исследовала разные способы заливки. Пробовали и на воздухе, и в вакуумной камере. Но с точки зрения распределения тепла разницы между методиками производства не выявили. Остановились на так называемой магнитострикции при атмосферном давлении — при подаче высокочастотного напряжения на обмотки они начинают вибрировать, что позволяет удалить пузырьки из объема до застывания эпоксидной смолы. Небольшое количество пузырей остается только на внешней поверхности заливки. Чтобы улучшить теплоотдачу, их заливают эпоксидной смолой при последующей обработке.

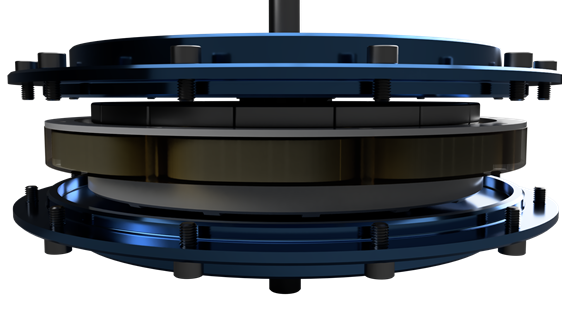

Ротор

Выбирая наиболее подходящий вариант конструкции двигателя, которая позволит получить больший момент при заданном объеме, группа остановилась на схеме с двумя воздушными зазорами. Здесь ротор представляет собой два диска с магнитами, расположенные по обе стороны от статора. Каждый из 16 магнитов одного диска, собранных в массив Хальбаха, крепится на основание при помощи специального клея с очень высокой несущей способностью. В качестве материала магнитов был выбран самарий-кобальтовый сплав, который менее чувствителен к повышению температуры в отличии от неодимовых магнитов.

Установка магнитов на диски оказалась чуть ли не самой главной производственной сложностью. Пришлось разработать специальный комплект оснастки, чтобы собрать массив Хальбаха из отдельных достаточно сильных магнитов с разным направлением намагниченности и разместить их на роторе двигателя.

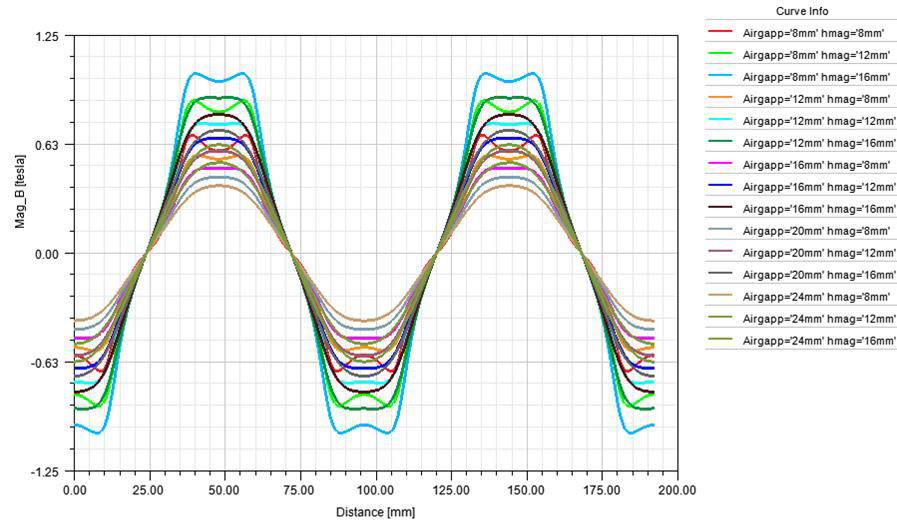

Модель размещения массива Хальбаха на роторном диске

Модель размещения массива Хальбаха на роторном диске Распределение индукции в воздушном зазоре

Распределение индукции в воздушном зазоре

Металлические диски, на которые крепятся магниты, гладкие, чтобы не создавать дополнительный зубцовый момент. И самарий-кобальтовые магниты на них необходимо устанавливать с высокой точностью. Поэтому на первом этапе с помощью метода конечных элементов было проведено моделирование взаимодействия между магнитами, которое показало, в какой последовательности их будет проще устанавливать. Далее спроектировали и напечатали на FDM-принтере комплект оснастки, который позволяет поставить каждый отдельный магнит на свое посадочное место.

Попытки установить магниты без такой оснастки не увенчались бы успехом. При приближении каждого последующего магнита уже установленные просто перескакивали бы в соответствии с направлением магнитных линий. И надо отметить, что самарий-кобальтовые магниты очень хрупкие, так что любое такое перескакивание приводило бы к повреждению их граней и появлению крошки, которая моментально распределяется по всем остальным магнитам, существенно усложняя процесс. Такую крошку необходимо собирать с поверхности специальным пластилином.

Разработанная печатная оснастка

Разработанная печатная оснастка

Два комплекта оснастки помогают установить сначала тангенциально-, а затем аксиально намагниченные магниты. Оснастка выполнена с высокой точностью, чтобы магниты входили в нее с заметным трением. Это помогает медленно без рывков последовательно опускать их на подушку из клея, распределяя ее по всей площади.

Магниты, собранные в массив Хальбаха, обеспечивают правильное синусоидальное распределение магнитного поля и корректную работу электродвигателя.

Корпус

С учетом силы притяжения между магнитными дисками в 1000 ньютонов задача сборки готового двигателя также оказалась непростой. Достаточно поставить такие диски рядом, и они моментально схлопнутся. Поэтому группа медленно соединяла диски, постепенно удаляя специальные упоры.

Чтобы не иметь проблем с последующей разборкой двигателя, в роторе предусмотрели упоры, в которые можно установить домкрат и развести детали. Кстати, при проектировании был выполнен отдельный расчет того, как сильно будут деформироваться диски с магнитами при такой силе притяжения. И его результаты учтены в конструкции корпуса.

Собранный комплект из статора и ротора устанавливается в алюминиевый корпус из двух половин, по ребру которого предусмотрен радиатор для дополнительного отвода тепла из самой горячей зоны — статора.

Вал на специальных машиностроительных подшипниках, обеспечивающих плавность хода, выведен в две стороны — это было одним из требований на старте проекта. На валу предусмотрен стандартизованный фланец для подключения двигателя к испытательному стенду для получения достигнутых характеристик. На торцевой поверхности корпуса предусмотрели отверстие под температурный датчик, а для трехфазного питания и управления вывели клеммную коробку на боковой поверхности.

Сейчас вес двигателя в сборе чуть меньше 10 кг. Основную массу дает как раз корпус. В теории ее можно уменьшить, используя более сложную фрезеровку, чтобы убрать лишний материал. Но даже в таком варианте двигатель не уступает по параметрам аналогам, которые к тому же обладают зубцовым моментом.

Температурные испытания

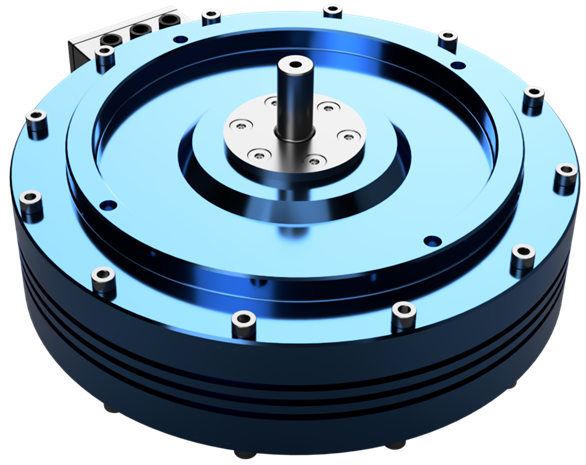

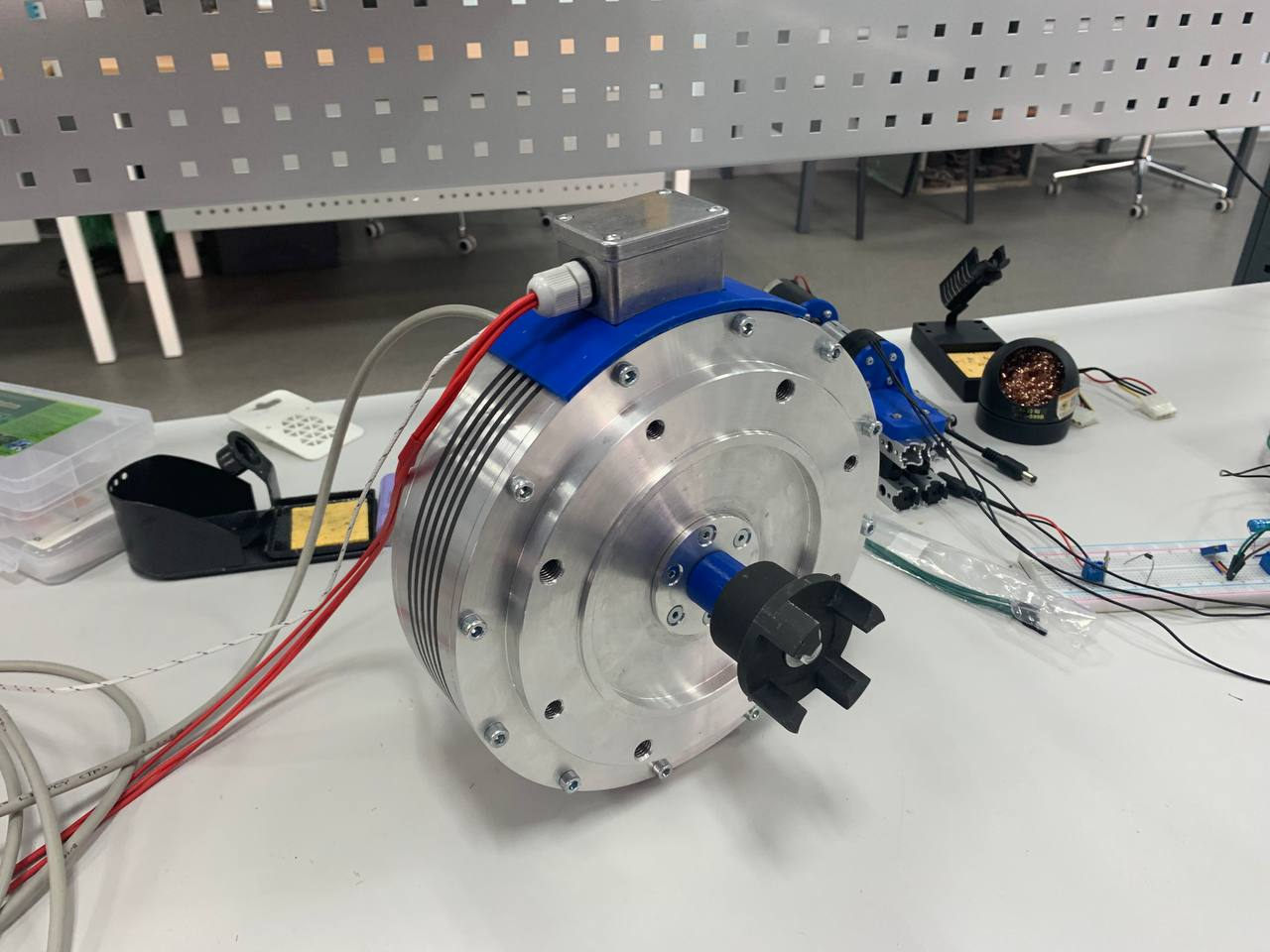

Двигатель в сборе

Двигатель в сборе

Металл в «классической» конструкции двигателя обеспечивает очень хороший отвод тепла изнутри, поэтому при замене в сердечнике шихтованного железа на полиамид и эпоксидную смолу чрезвычайно важно было оценить термические свойства конструкции.

В расчете закладывалась температура внутри двигателя до 150 градусов по Цельсию. Отдельно рассчитывалось термическое расширение деталей при достижении критических температур. Но испытания показали, что тепло распределяется в статоре очень хорошо. Результаты испытаний показали, что внутри максимальная температура составляла 90 градусов по Цельсию, а рабочая — около 50.

Перспективы разработки

Двигатель с комплектом документации изначально разработан в рамках НИОКР под руководством Александра Лукина с прицелом на то, чтобы заменить существующую «классическую» модель, обладающую зубцовым моментом. Он отлично подойдет в качестве элемента прецизионного привода робототехнических и мехатронных комплексов, в частности, как раз для сверхточного управления телескопом. И группа уже уведомила своих партнеров о возможности производства двигателя нового типа.

Расчеты, которые проводились для постройки агрегата, вполне можно масштабировать на другие мощности, так что в будущем можно создать целую линейку двигателей под разные применения, например, точное позиционирование микросхем на автоматизированном производстве или удаленное выполнение хирургических операций.

Основная проблема, с которой столкнулись разработчики — сейчас есть сложности с комплектующими. Самарий-кобальтовые магниты с требуемой геометрией и свойствами фактически поставляет только Китай. Из-за резкого роста внутренней потребности в магнитах, страна мало отправляет на экспорт, и ждать поставки комплекта магнитов пришлось почти полгода. Если решить эту проблему, остальные этапы производства можно наладить на этапе автоматизации и даже удешевить за счет массовости.