Исследователи из МТИ создали мобильный строительный 3D-принтер

Идея строительства при помощи трехмерной печати далеко не нова: еще в 2014 году китайцы продемонстрировали печать 10 «зеленых» домов за 24 часа. Спустя некоторое время энтузиаст Андрей Руденко подхватил эту идею и начал строить более совершенные пригодные для жилья дома и даже модели средневековых замков при помощи «открытого» принтера RepRap. А в марте 2017 года первый в России дом, напечатанный на принтере, появился в подмосковном городе Ступино.

Один из главных минусов таких принтеров — абсолютное отсутствие мобильности: устройство строит здание вокруг себя, и к моменту завершения его нужно извлекать подъемными кранами. Исследователи из Массачусетского технологического института решили исправить ситуацию, создав систему, которая может напечатать 3D-структуру целого здания и при этом свободно перемещаться по строительной площадке.

Исследователи утверждают, что конструкции, построенные при помощи такой системы, могут производиться быстрее и дешевле, чем традиционные методы строительства. Здание также может быть полностью адаптировано к особенностям конкретной локации и желаниям архитекторов. В процессе строительства можно добавлять различные материалы и изменять их плотность, чтобы добиться оптимальных сочетаний прочности, изоляции и других свойств.

В конечном итоге, по словам исследователей, такой подход мог бы позволить проектировать и строить новые виды зданий, которые нельзя было бы создать традиционными методами строительства.

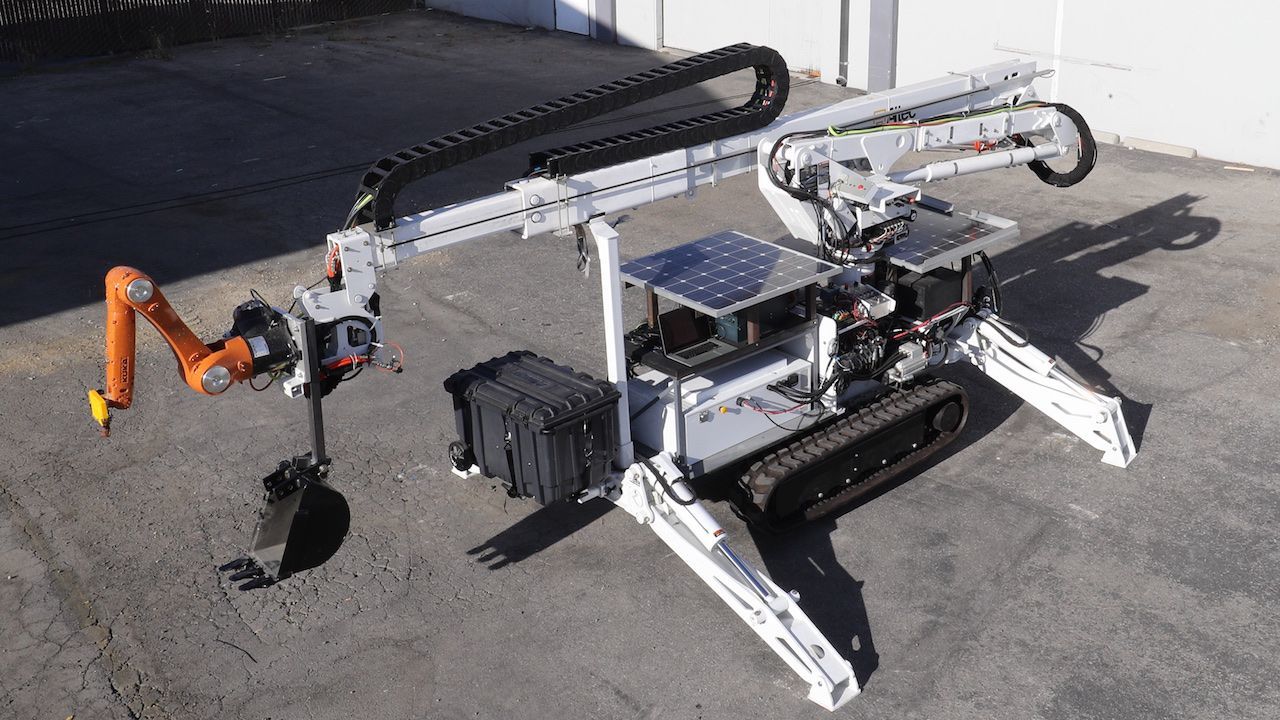

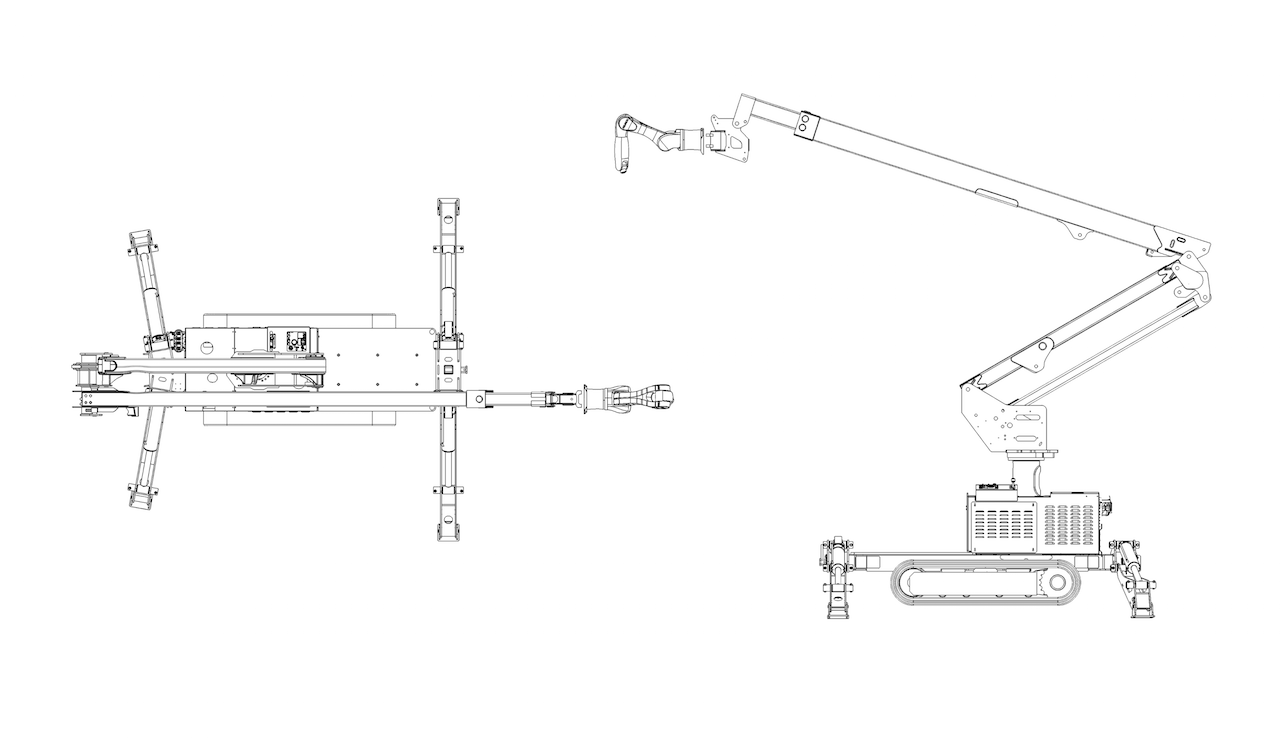

Система состоит из гусеничного транспортного средства, которое везет на себе большую промышленную роботизированную руку, на которую прикреплен другой, более маленький и точный кронштейн.

Большинство типичных систем трехмерной печати используют некоторую замкнутую фиксированную структуру для поддержки своих насадок и ограничивают размер строящегося объекта своим собственным. Новая система МТИ свободно перемещается и может построить объект любого размера.

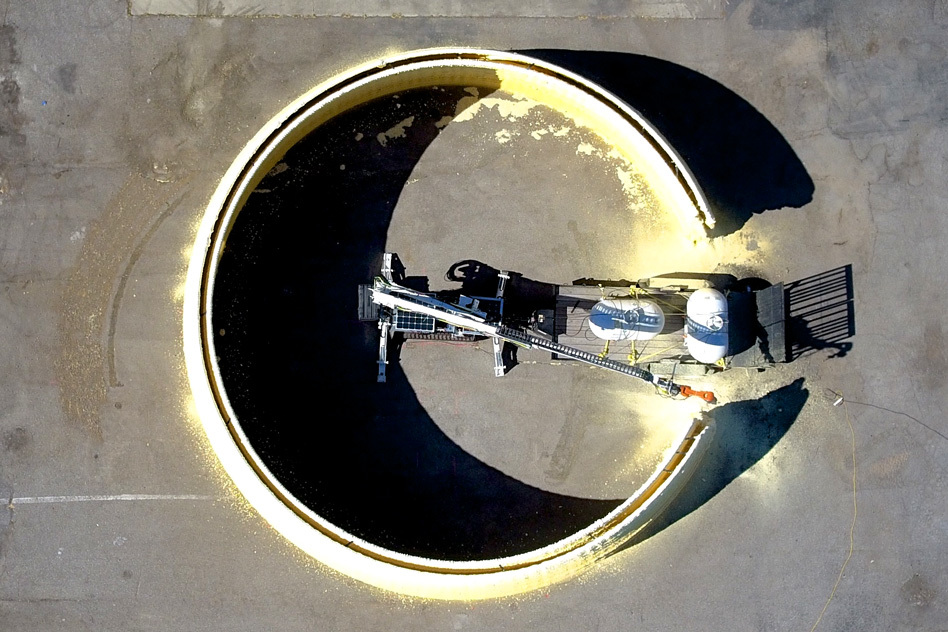

В качестве доказательства концепции исследователи воспользовались прототипом для строительства базовой конструкции стен купола высотой 3,7 метра и диаметром 14,6 метров. Строительство завершилось за 13,5 часов с начала «печати».

Для первого испытания система изготовила пеноизоляционный каркас, используемый для формирования готовой бетонной конструкции. Этот способ строительства, в котором формы и пенополиуретана заполнены бетоном, похож на традиционные коммерческие изоляционно-бетонные опалубочные технологии.

Следуя этому подходу в рамках первого эксперимента, ученые продемонстрировали, что система легко адаптируется к существующим строительным площадкам и оборудованию, а также соответствует строительным нормам, не требуя их переоценки.

Команда работает над «принтером» с 2011 года, развивая его в несколько этапов. В конечном счете система должна стать полностью самодостаточной. Вся система может работать под управлением электричества, даже от солнечных батарей.

Главная идея концепции — использовать систему в отдаленных регионах развивающихся стран или областях, предназначенных для оказания помощи при бедствиях после крупного шторма или землетрясения, чтобы быстро построить убежища на длительный срок. Конечная цель — получить в будущем нечто абсолютно автономное, что можно отправить в суровые полярные регионы или даже на другие планеты. Как говорит руководитель проекта Стивен Китинг, такую систему можно будет послать в Антарктику или на Марс, чтобы она построила там жилище.

В будущем опорные столбы здания могут быть размещены в оптимальных местах на основе радиолокационного анализа местности с помощью проникновения сквозь землю, а стены — иметь различную толщину в зависимости от их ориентации. Например, у здания могут быть более толстые и изолированные стены с северной стороны в холодном климате или стены, которые сужаются снизу вверх, поскольку не требуют особой нагрузки, или изогнутые, что поможет противостоять ветрам.

На создание этой системы, которую исследователи называют Digital Construction Platform, вдохновила идея строительства зданий без деталей: объединить строительство конструкций и внешние ее части, а также балки и окна воедино, и адаптировать несколько процессов проектирования и строительства «на лету» по мере возведения конструкции.

Создатели уверены, что их творение может построить здание «в один присест», изменяя свои свойства, чтобы создавать переходящие друг в друга пол, стены и окна. С этой целью сопла 3D-системы печати могут изменять плотность заливаемого материала и смешивать сразу несколько видов сырья по мере продвижения. В версии системы, которую использовали на первых испытаниях, устройство создало изоляционную пенопластовую оболочку, которая будет оставлена на месте и после заливки бетона. Внутренние и наружные отделочные материалы можно наносить непосредственно на поверхность пенопласта.

Система может создавать сложные формы и выступы. Эту возможность команда продемонстрировала, включив в прототип купола широкую встроенную скамью. Любую необходимую электропроводку и сантехнику можно вставить в пресс-форму до того, как зальется бетон. Таким образом обеспечивается законченная структура всего здания одновременно.