Домашний ЧПУ-фрезер как альтернатива 3D принтеру, часть пятая, обработка

Я начал писать эту статью уже давно, но недавняя статья «Гребной винт «незацепляйка» на станке с ЧПУ» вывела меня из душевного равновесия, и буквально швырнула за дописывание. Это что же такое получается — пока я тут прокрастинирую, в интернете кто-то так и будет неправ? Я же весь на икоту изойду, когда опубликую, и будет мне вместо респекта и уважухи проклятия и позор.

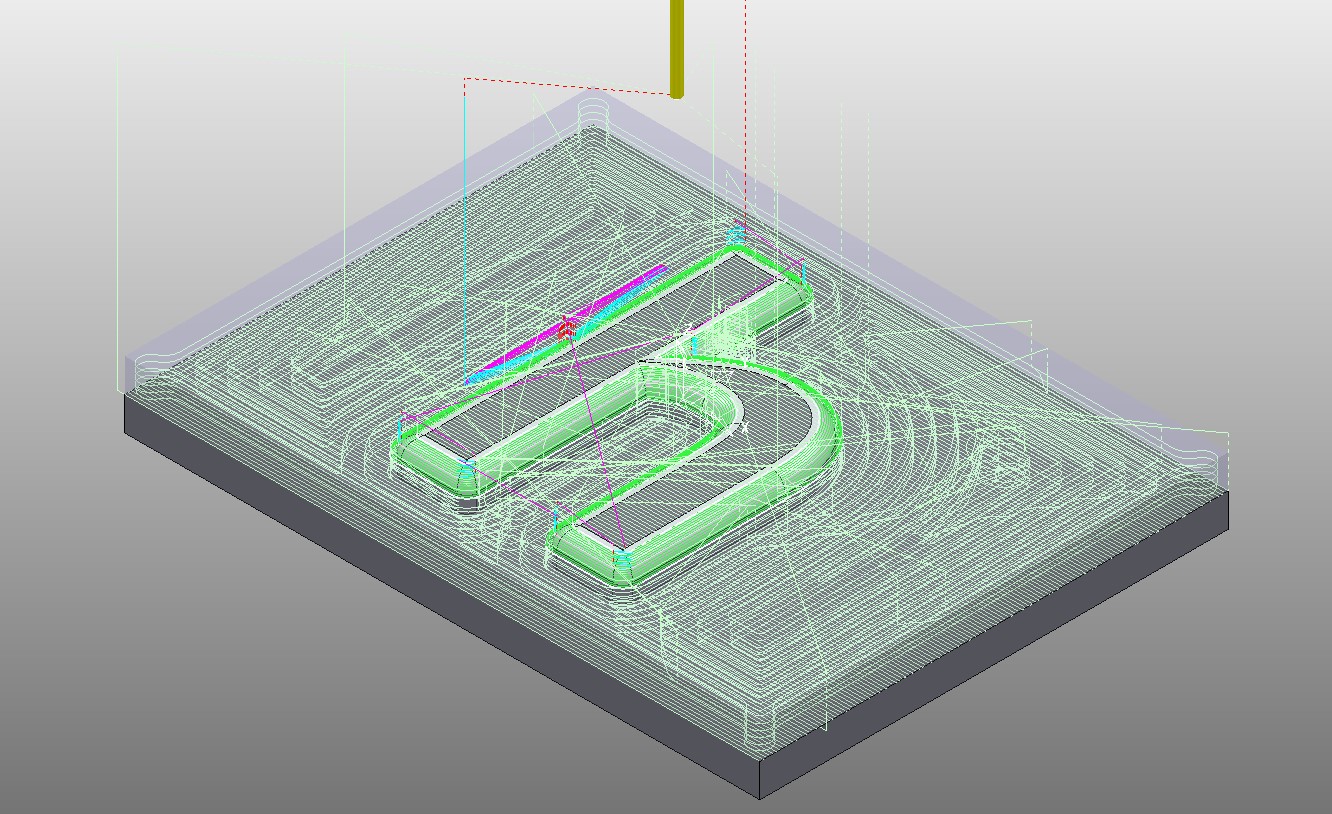

Поскольку статья дописана форсированно, будет некая нестыковка: изначально я планировал подробно описать хотя бы наиболее актуальные стратегии CAM программ, и даже начал это делать на синтетической детали:

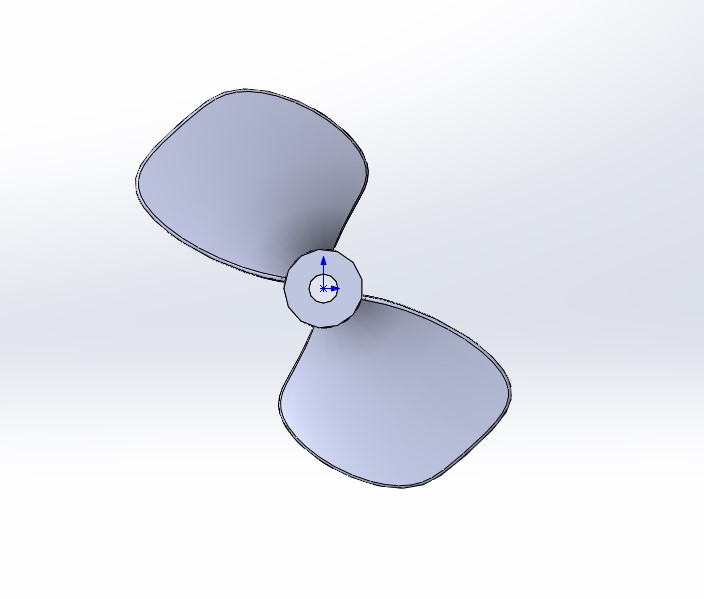

Но в связи со спешкой решил скомкать разбор стратегий, надергав оттуда отдельных фраз, и по-чапаевски кинуться в бой. Для этого я зашел на известный многим GrabCAD, нашел первый попавшийся винт, и бессовестно его упер. Винт так себе, да и вообще нормально профилированных винтов при беглом осмотре там не нашел, но самому строить было лень. Так что сейчас маленько еще подрыкаемся и будем пилить производную от этого винта деталь

Кому уже интересно — велкам под кат. Много картинок, торопливое изложение и некачественный текст гарантирую.

Этот цикл статей посвящен ЧПУ фрезерам хоббийного класса, с соответствующим ограничением оборудования (слабые движки, высокооборотистый маломощный шпиндель), инструмента (небольшие фрезы) и материалов (конструкционные пластики, древесина, модельные пластики, цветмет). Ну и что я классический ненастоящий сварщик без профильного образования (хотя certified delcam), поэтому могу где-то ошибиться, где-то что-то упустить, если кто чего заметит — пишите в ЛС и комментарии.

Данная статься не является руководством по PowerMill, я не собирался разбирать интерфейс, команды, менюшки и прочее. Если Вы хотите научиться работать с PM — попробуйте встроенный учебник и/или курсы, которых достаточно на ютюбе. Тем не менее статья вполне отвечает на вопрос «А почему не воспользоваться ArtCAM в обработке машиностроительной детали» и снимает некоторый начальный ступор при открытии для себя более-менее серьезной CAM программы. Все или почти все принципы одинаковы для всего машиностроительного CAM, многие приемы из этой статьи могут быть использованы в других программах.

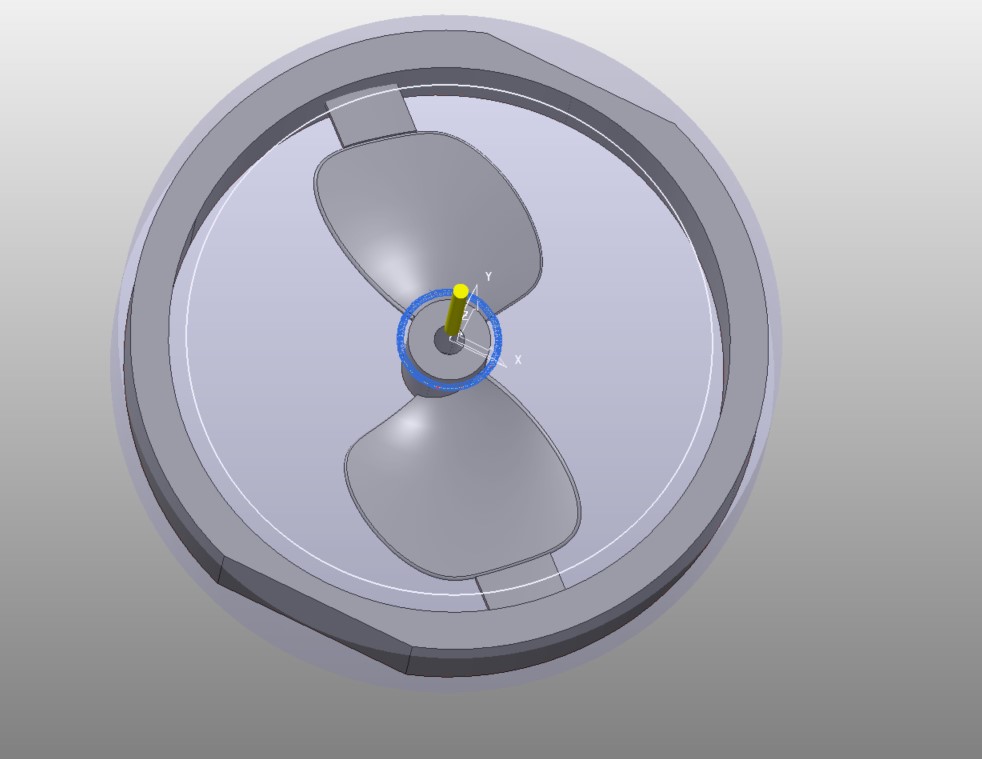

По неясным мне причинам я переделал модельку в двухлопастную и отмасштабировал до 180 мм. Но естественно это непринципиально.

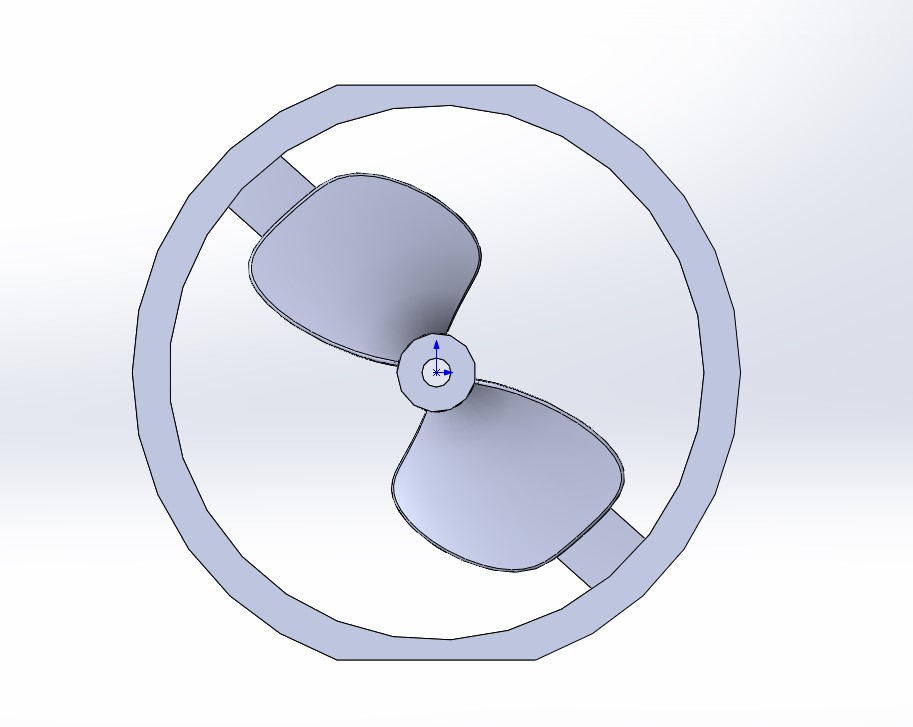

Итак, мы имеем деталь с ярко выраженными поднутрениями относительно обрабатываемых плоскостей. Теоретически, мы могли бы ее выпилить за один установ на токарно-фрезерном или на фрезере с вращающейся осью, но это экзотика в наших широтах, так что будем работать как деды завещали — двусторонней обработкой. Для этого добавим к модели вспомогательное тело, которое потом вручную (ну или очень нежными проходами фрезы) отрежем. Чтобы это тело было легко базировать при перевороте, добавим 2 параллельные лыски произвольного размера. В принципе, их глубина некритична, я сделал сквозные опять же из лени.

И в таком виде портируем в PowerMill. К сожалению, у нас не куплен модуль прямого импорта из SolidWorks, поэтому в моем случае портирование прошло не лучшим образом, некоторые поверхности вывернулись, но смысла описывать борьбу с этим, пожалуй, нет. После импорта получилась вот такая загогулина, с ней и будем работать.

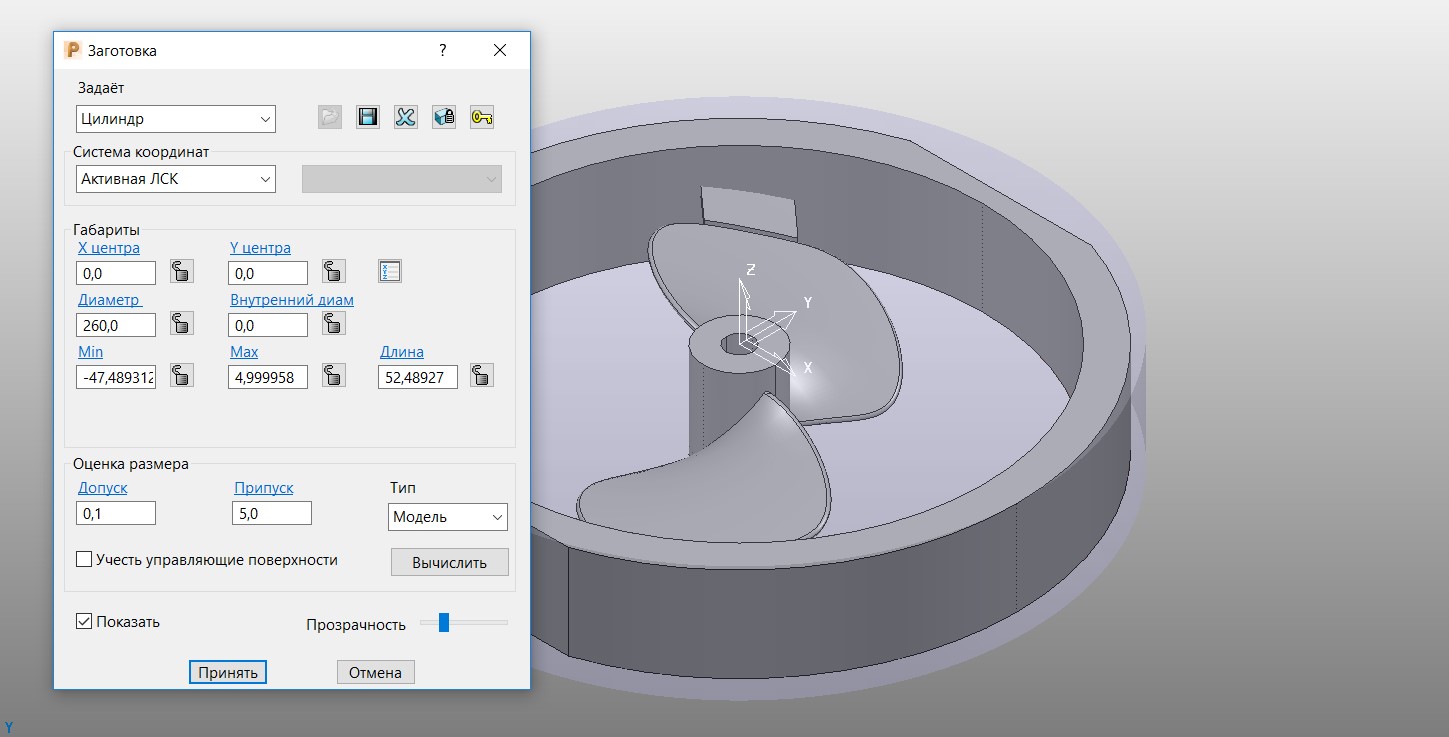

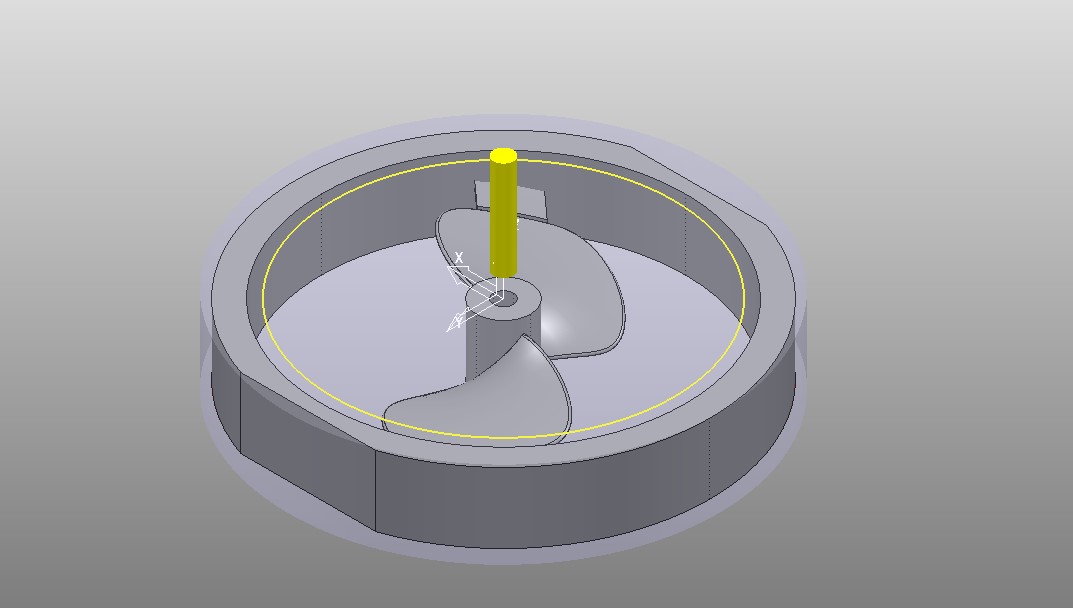

Перво-наперво нужно задать заготовку. Для CAM программы это некоторая виртуальная область, в которой он будет считать что есть материал, ну и соответственно его удалять или обходить. В идеале заготовку стоит обмерить, создать в CAD соответствующее тело и импортировать его в CAM. Но в данном случае это неактуально, задаем заготовку типа «цилиндр» по имеющейся модели с припуском 5 мм:

В реальном мире мы можем сделать заготовку произвольной формы заведомо больше чем насчитанные программой 260 по диаметру и хотя бы немножко больше реальной модели по толщине, например 50 мм.

Пробегаем по параметрам, отмеченным в прошлой статье — высоты, подводы, переходы, скорости и так далее. Если задать все это до создания первой траектории, параметры будут наследоваться во все создаваемые траектории, но их можно будет в каждой конкретной траектории поправить.

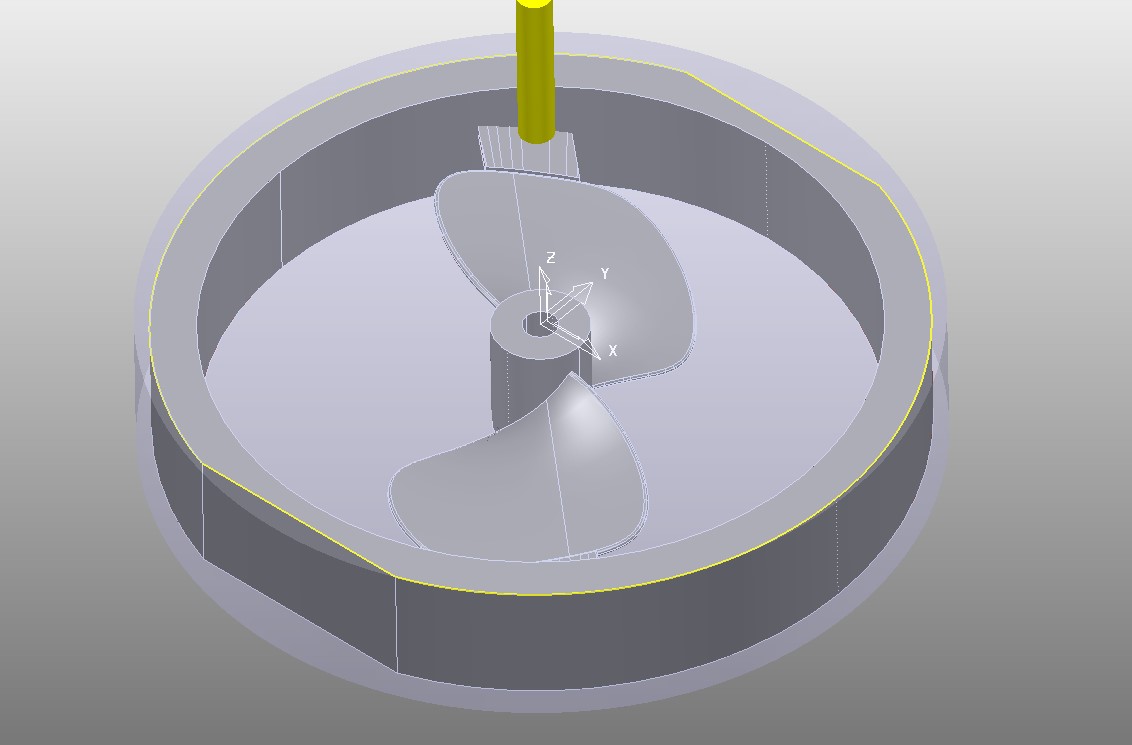

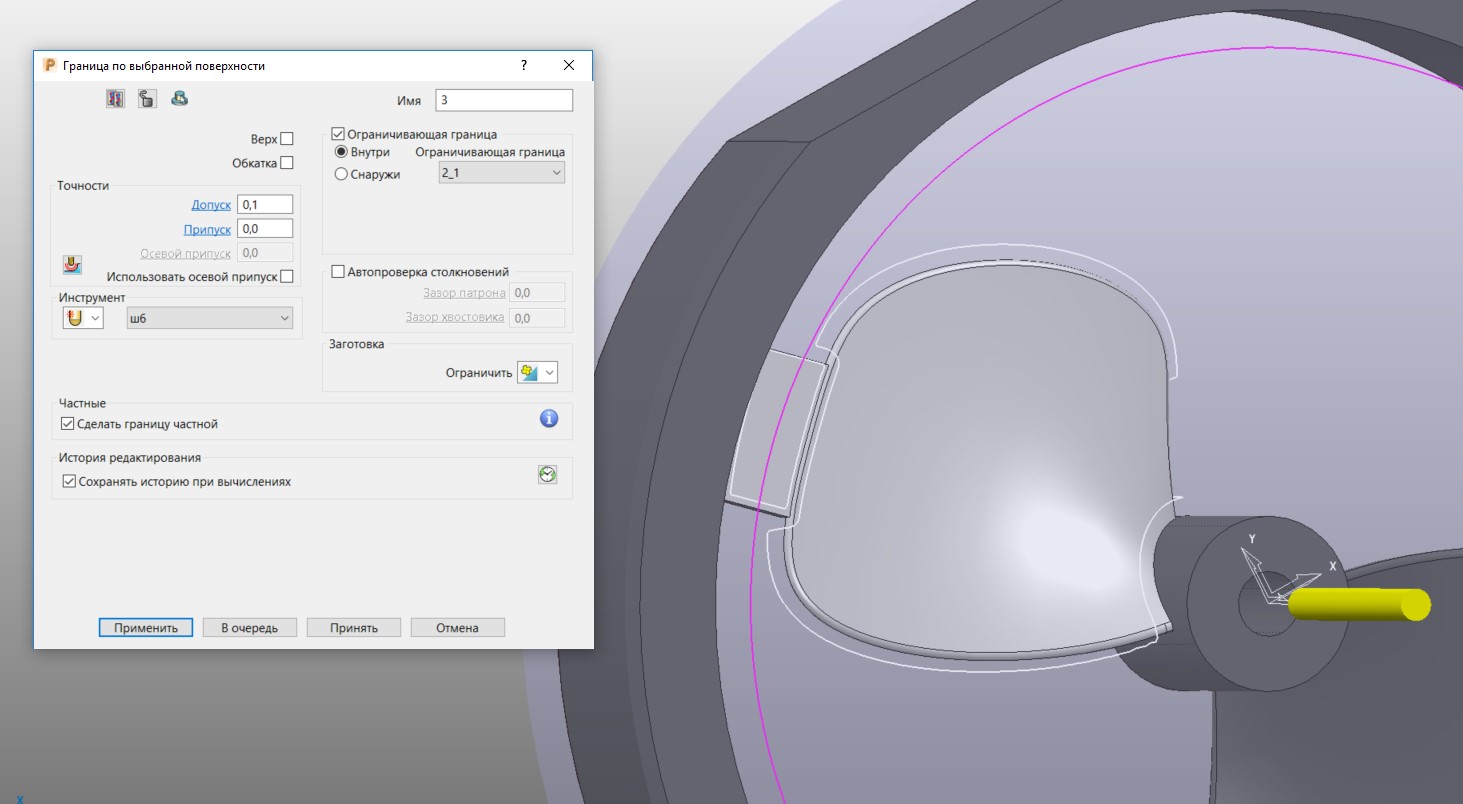

А теперь — самое веселое. Создаем нашу первую траекторию, пусть это будет выборка. Выборки вообще — класс черновых траекторий для грубого снятия материала. Они не формируют поверхности, только облегчают работу для дальнейших фрез. Выборок существует миллион разных, они могут строиться по самым разным принципам — от погружения (или даже сверления) до полноценных 3D выборок, мы же воспользуемся самым частым вариантом: выборкой 3D смещением. Поскольку нас интересует в первую очередь выборка модели внутри, создадим произвольную границу по модели:

Теперь выборка пройдет только внутри границы, наружный контур для базирования при перевороте обработаем позже.

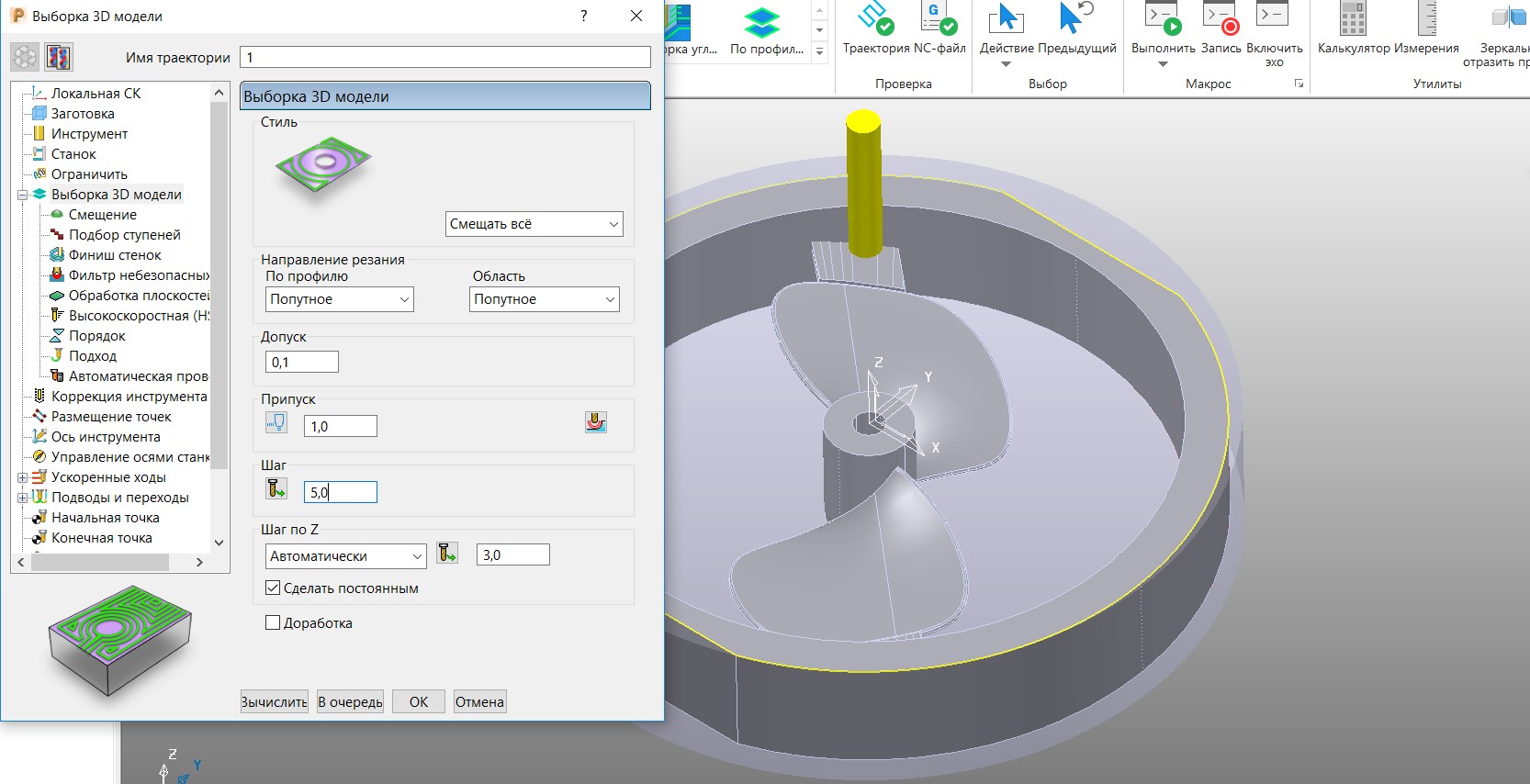

Итак, жмакаем «создать траекторию» и выбираем среди предложенного разнообразия желанную выборку 3д модели смещением. Задаем ограничение внутри созданной границы, создаем инструмент (я сделал 12ю концевую фрезу), и настраиваем: допуск и припуск (опять же смотрим что это такое в прошлой статье), направление реза, а главное — шаги смещения и высоты. Они зависят от материала, станка, фрезы и т.д., но предположим что мы работаем с МДФ и у нас не совсем расхлябанный станок, тогда можно взять смещение по плоскости в 2/3 диаметра фрезы, а по высоте — в ¼ диаметра, в нашем случае 8 и 3 мм соответственно.

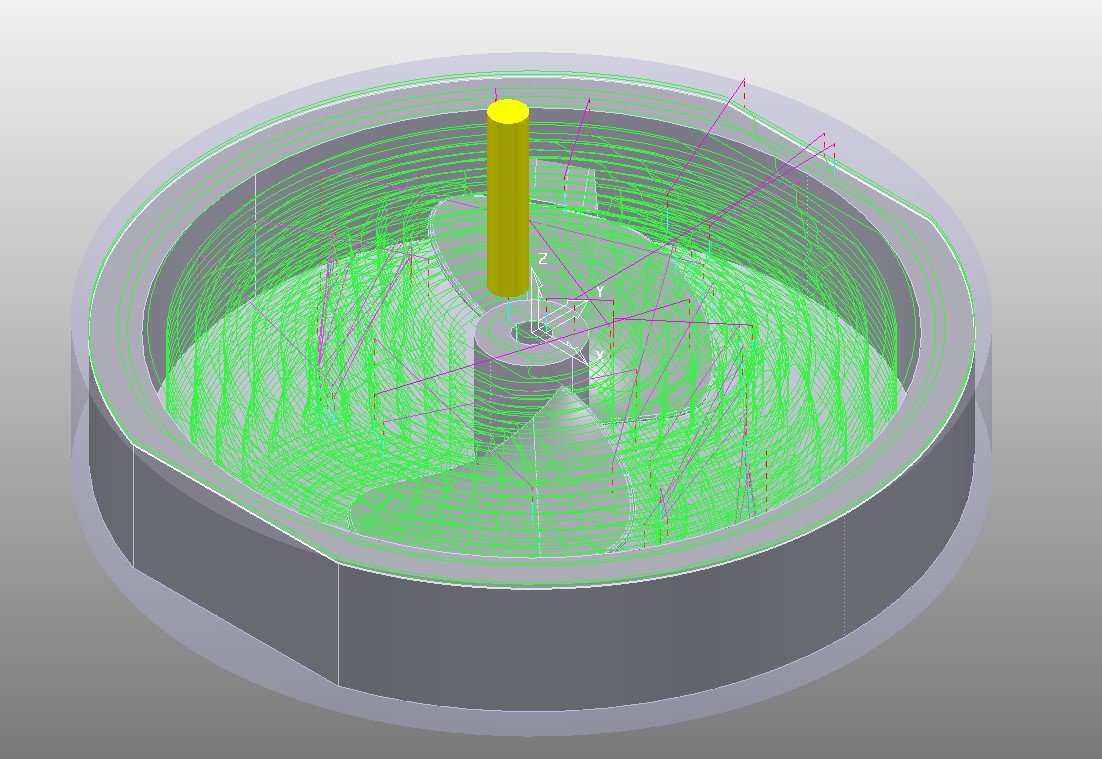

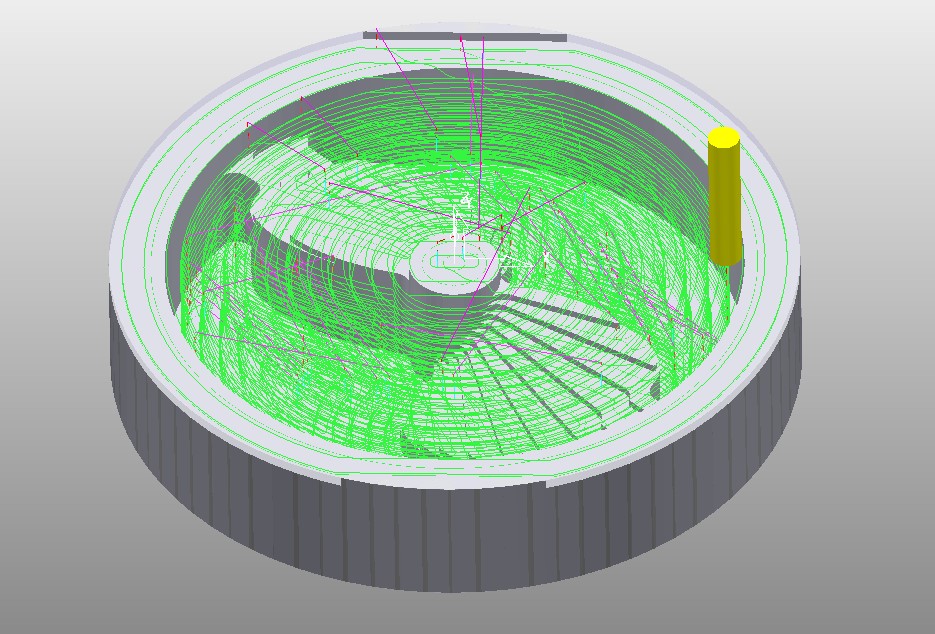

Нажимаем «выполнить» и получаем чудо чудное — вся моделька исчиркана линиями. Это в общем и есть траектория — визуализация проходов инструмента. Зеленые — рабочие ходы, красные штриховые — отводы, бирюзовые — подводы и фиолетовые — переходы.

Обратите внимание, на визуализации видно, что фреза пройдется по верхнему торцу, и если Вы будете зажимать деталь за него, то горе и фрезе, и крепежу, и заготовке.

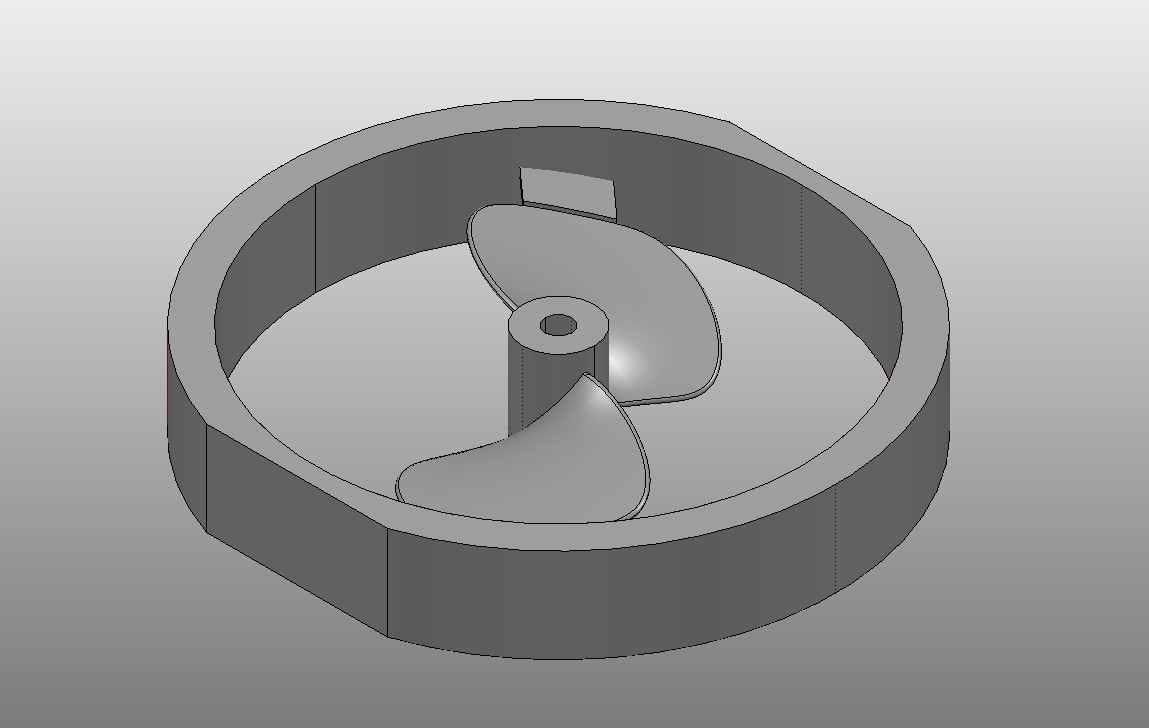

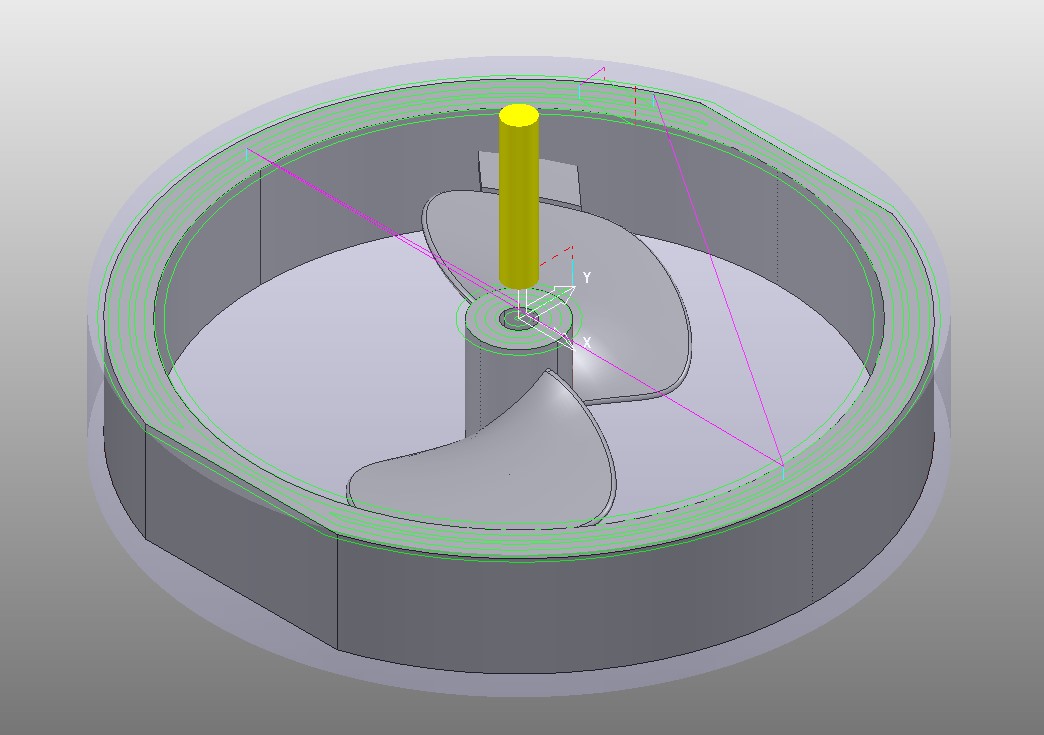

Попробуем воспользоваться утилитой симуляции обработки и увидим вот такое:

Заметно что контуры уже просматриваются, но все страшное и грубое. Впрочем, на то она и выборка. Так что займемся чисткой.

Для начала, чтобы два раза не вставать, подумаем, что мы тут можем сделать установленной 12 мм концевой фрезой. Ну конечно плоскости и вертикальные стенки! Делаем чистовую обработку «плоскости смещением», устанавливаем шаг в ⅓–¼ фрезы, убираем ограничение границей, получаем первые «боевые» поверхности, которые уже не надо будет менять — верх ступицы винта и верх обечайки:

Дальше займемся отвесными стенками. Их у нас 3: внутренняя обечайка, наружная базирующая и ступица. Поскольку ступица прилегает к лопастям, мы пока про нее забудем и займемся обечайкой. Итак, снова создаем границу — произвольную по модели со смещением чуть более чем на полдиаметра фрезы внутрь:

И запускаем траекторию постоянной Z. Обратите внимание, что я не выставлял подводы — несмотря на то что траектория чистовая, меня не очень заботит качество поверхности на обечайке. Теоретически можно было вообще оставить тут все в черновой, но я буду использовать эти поверхности в качестве базирующих, поэтому припуск надо убрать под ноль.

Естественно, в таком варианте фреза пройдет вдоль всей наружной стенки, и если реальная заготовка была сравнима по толщине с заданной в траектории, то добра не будет. Можно вручную удалить часть проходов на произвольном уровне от верха заготовки, нам достаточно буквально 3–5 мм для надежного базирования.

Теперь таки поменяем фрезу на чистовую, пусть это будет 6 мм радиусная. Создадим границу для обработки лопасти. Для этого сначала скопируем границу из предыдущего пункта (которая офсет внутрь от обечайки) и добавим к ней смещенный на 3,5 мм контур ступицы. Должно получиться нечто вроде такого:

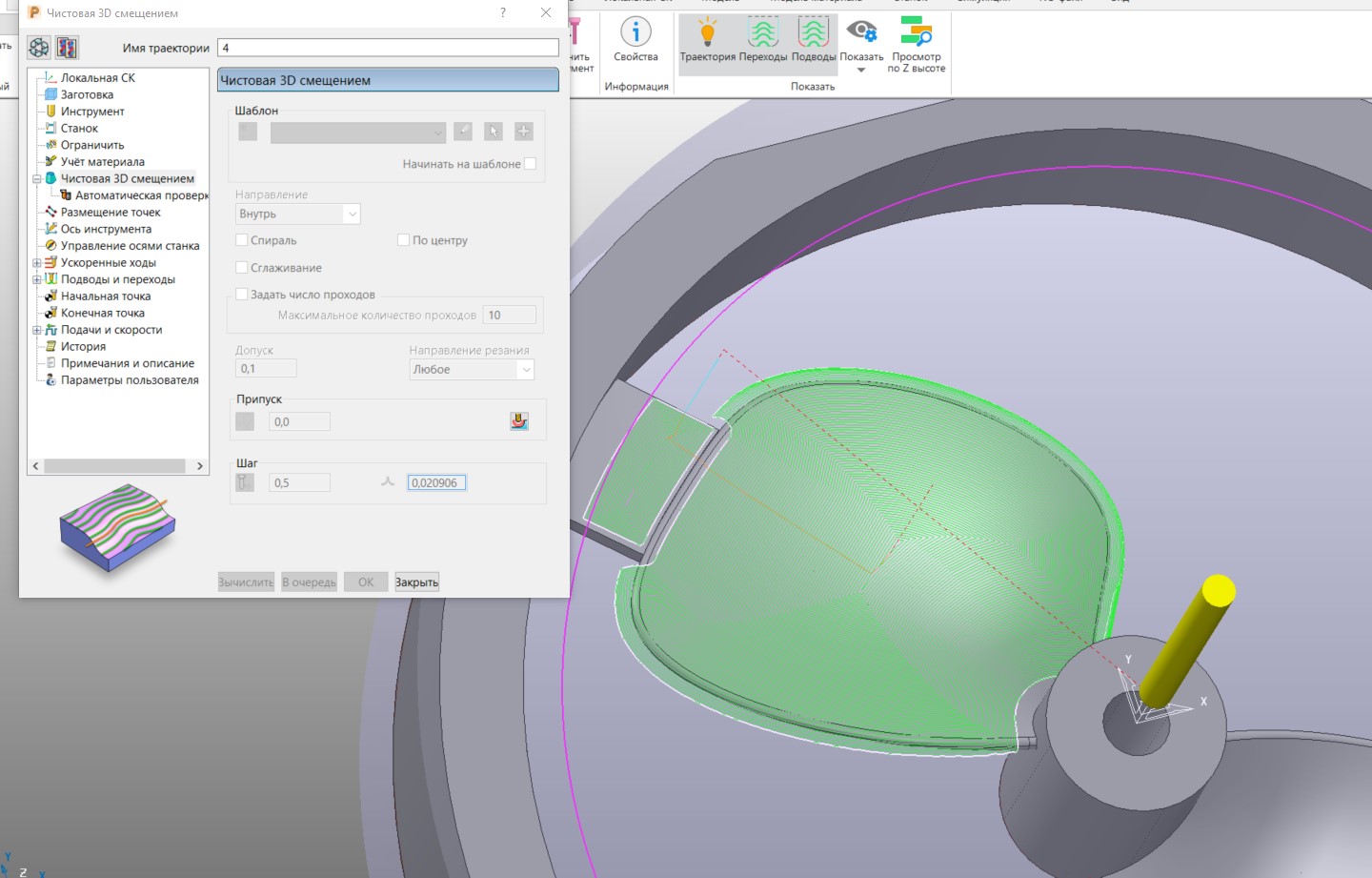

теперь выделим нужную нам поверхность лопасти и создадим границу по поверхности, ограниченную предыдущей границей:

Ну и в этой границе пройдемся банальным 3D смещением:

В данном случае, смещение вполне оправданно — материал мягкий и гомогенный, фреза относительно большая. В случае если бы жесткость системы была недостаточной для материала, правильней было бы обрабатывать стратегией «обработка поверхности», «параметрическим смещением» или по шаблонам-потокам, но это более трудоемко.

Чтобы не строить заново границу, банально сделаем копию этой траектории с поворотом на 180 градусов — это обработает вторую лопасть.

Что у нас осталось? А, ступица же. Обарботаем ее «постоянной Z» чистовой фрезой в границе +3,5 мм от контура ступицы, бессовестно украденной из предыдущей. Не забываем поставить осевой припуск: иначе фреза оставит на поверхности лопасти следы. Получится так:

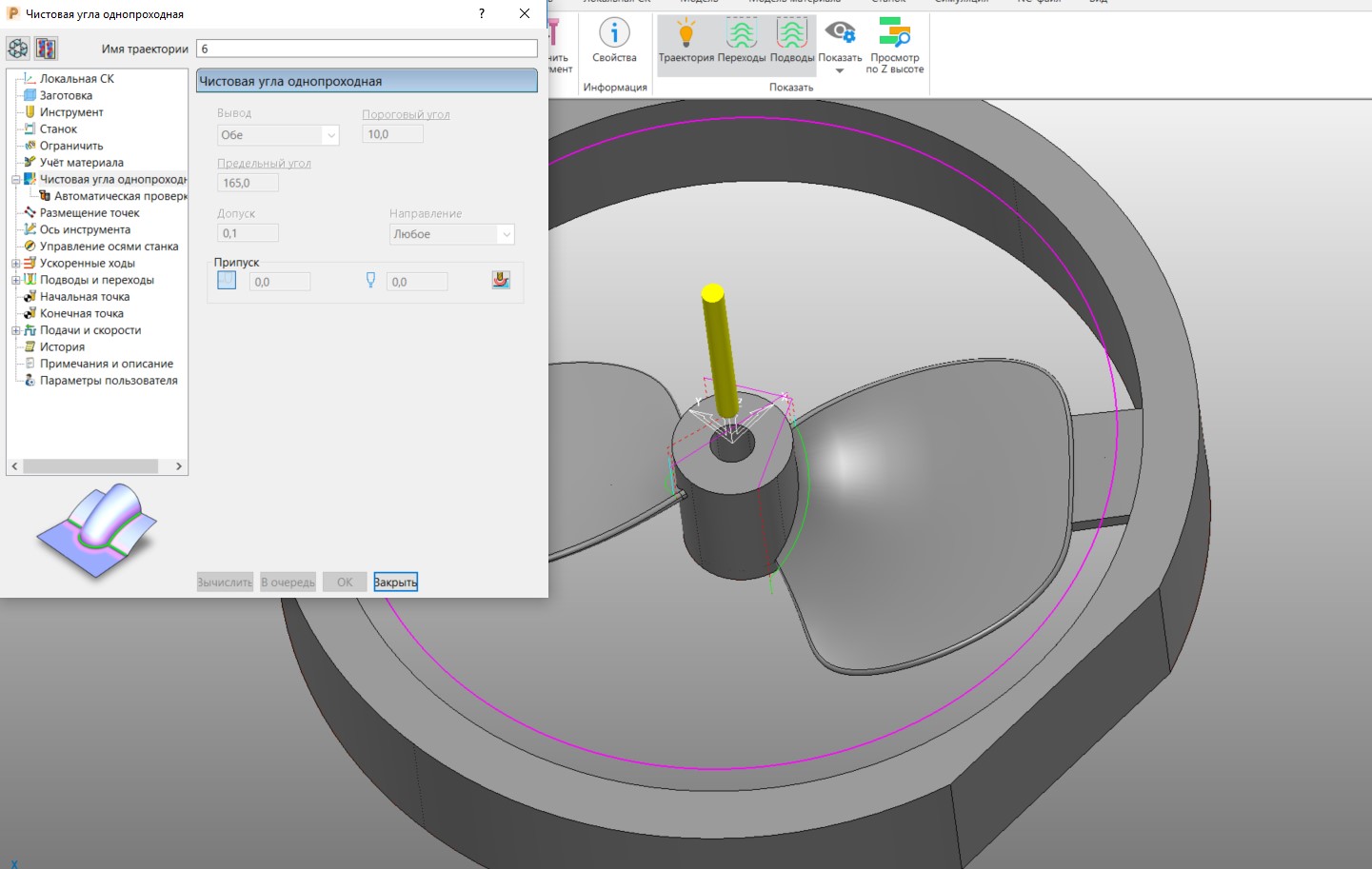

Ну и проработаем угол сочленения лопасти с ступицей стратегией «чистовая угла однопроходная» внутри все той же границы +3,5 мм от ступицы. Подводы в таком виде оставили бы следы на ступице в нормальном материале, но мы все еще работаем с МДФ, поэтому не паримся.

Проверим на симуляции что же у нас получилось. Дважды выдано предупреждение о врезании в материал: первый раз на второй операции — когда 12я фреза вошла в заготовку в районе лыски, второй раз — при засверливании отверстия в ступице, чистовая обработка шариком идет по неснятому материалу. Простим меня за это и не будем исправлять, это не аварии, по крайней мере не в нашем материале.

А теперь делаем хитрый финт. Создаем Локальную систему координат с обратной стороны заготовки, ориентированную в обратную сторону по Z.

На физическом уровне заготовку переставляем вверх ногами, базируясь по обечайке и лыскам на ней. Я предпочитаю создать модель суппорта и вырезать посадочное место в бросовом материале, но это на любителя, некоторые пользуются другими способами зажима и выкатыванием (определением положения) имеющихся чистовых поверхностей.

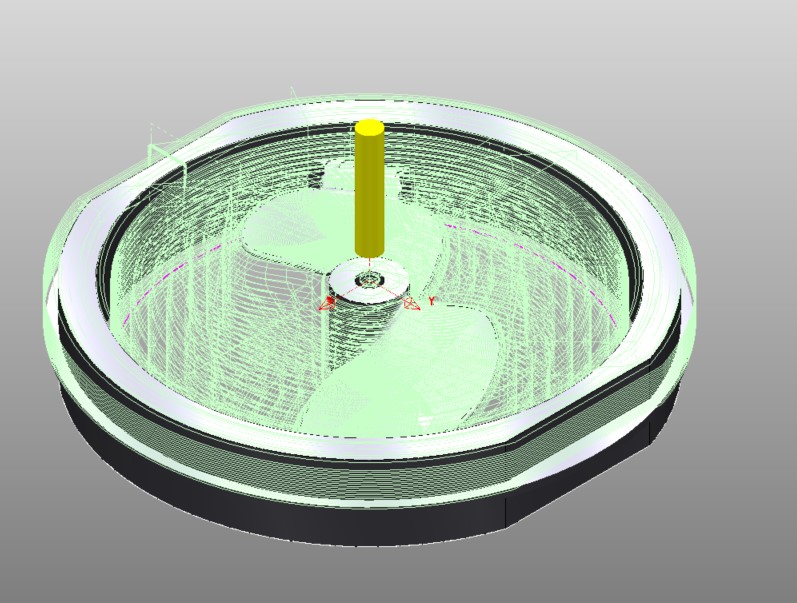

Первые 3 траектории — выборку, плоскости и постоянную Z обечайки просто копируем с изменением системы координат. Так же поступаем с обработкой ступицы и проработкой угла лопасти. Сами лопасти придется обработать заново — стратегия обработки смещением не позволяет баловаться с изменением ориентации системы координат. Но это уже не беда, это мы уже умеем. Итого траектории обратной стороны выглядят так:

Для удобства я обычно либо в процессе обзываю траектории интуитивно-понятно, либо перед финальной симуляцией переобзываю, чтобы не запутаться. Формат не принципиален, я для себя назначил «номер-СК-тип-инструмент» например »4–1 низ постз ш6». После этого Можно запустить симуляцию и насладиться результатом:

Мое ИМХО, вполне рабочая деталь получилась. Можно делать заготовку, ставить на станок и в добрый путь. Удачи в переводе материала в стружку, камрады!

Если кто пропустил, но интересно, предыдущие статьи цикла: