Цифровой завод — интерактивный цифровой двойник

Цифровые двойники — одна из популярнейших тем на сегодняшний день. Их часто рассматривают как панацею, призванную спасти производство и вывести его на качественно новый уровень. В данной статье мы расскажем о нашем опыте «быстрого старта» цифровизации производства, дающий ощутимые результаты в промышленном производстве.

Одна из наших ключевых целей при цифровизации производства — обеспечить максимальную наглядность больших объемов данных с целью повышения оперативности принятия управленческих решений и увеличения мотивации у персонала. Идея цифрового двойника состоит в том, чтобы создать максимально точную цифровую версию физического объекта для дальнейшего анализа и диагностики, например, состояния оборудования и предотвращения его потенциальных поломок.

Тема цифрового двойника не новая, но с каждым годом она становится все популярнее благодаря новым решениям на рынке Интернета Вещей, которые выводят традиционное производство на новый конкурентоспособный уровень.

Цифровой двойник в нашем понимании — трехмерный компьютерный прообраз какого-либо объекта реального мира, имеющий обратную связь от него. В качестве такого объекта может выступать, например, все промышленное предприятие с его производственными линиями, конкретный экземпляр изделия или отдельный технологический процесс. Концепцию цифрового двойника можно разделить на три части:

Физический объект;

Виртуальный объект;

Связь между двумя этими объектами.

Чем точнее «цифровой двойник» описывается в компьютерной среде, тем больше он соответствует своему реальному прототипу. При этом объем данных зачастую приводит к сложности восприятия информации и возможности ее использования только узким кругом потребителей, поэтому наглядность информации — один из ключевых приоритетов для нас. Идеальный цифровой двойник может воспроизвести те же параметры, что и его физический аналог, что дает инженерам и другим пользователям возможность протестировать и смоделировать определенные условия, не причиняя реального ущерба физическому объекту.

Использование цифровых двойников может значительно улучшить существующие процессы работы производства и открыть новые возможности для бизнеса. В совокупности это приводит к сокращению эксплуатационных расходов и реальному увеличению чистой прибыли.

Интерактивный цифровой двойник базируется, в первую очередь, на информации, полученной в автоматизированном режиме от производственного оборудования и/или из информационных систем и статических источников данных (файлы и пр).

Для этого имеется набор программных коннекторов, поддерживающих все основные промышленные и проприетарные протоколы, а также механизмы для подключения к базам данных и ИТ системам. Автоматизация сбора данных — это гарантия объективности информации и независимости от человеческого фактора.

Коннекторы передают информацию в специальное хранилище, расположенное обычно в локальной сети предприятия и построенное на технологиях NoSQL. Хранилище способно хранить любую информацию в неограниченных объемах для последующего формирования отчетов, создания BI системы, визуализации хода производственных процессов на интерактивном цифровом двойнике, диагностики оборудования, рассылки уведомлений при выходе процесса за установленные рамки и т.д. Ключевым преимуществом такого решения относительно классических СУБД является кратное ускорение обработки данных (обработка миллиардов записей в секунду) и значительно более экономное использование дискового пространства.

Это позволяет постоянно отслеживать такую важную информацию, как данные о состоянии оборудования и данные о потреблении энергии от производственных систем. В свою очередь, это дает возможность выполнять предиктивный анализ и профилактическое обслуживание для предотвращения простоев и оптимизации энергопотребления. Также полученные данные являются основной для разработки новых бизнес-моделей.

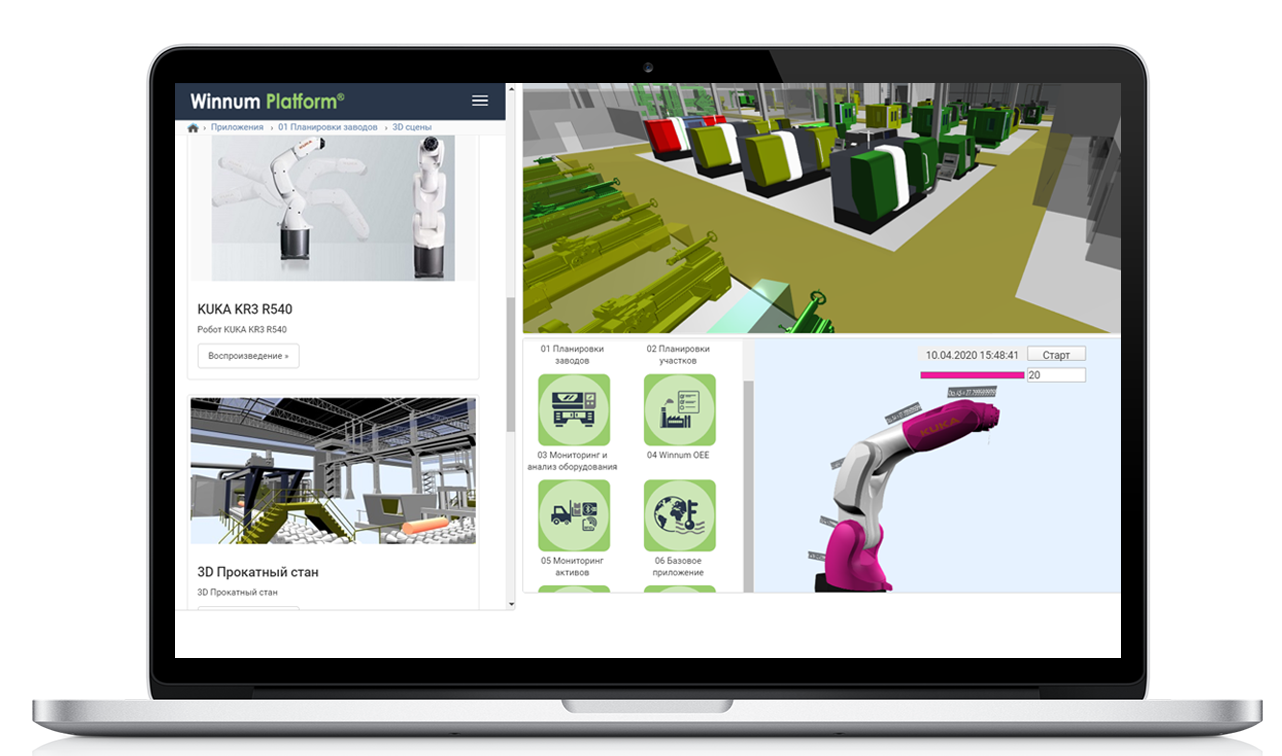

Использование интерактивного цифрового двойника, работающего на основе Big Data, начинается с его создания и обучения. При создании используются 3D модели, созданные в любых САПР, или геометрия, созданная непосредственно на платформе в 3D Editor. Степень детализации трехмерной сцены определяется автоматизируемыми процессами, при этом создается целый трехмерный мир с широким набором инструментов по работе со светом, текстурами, пользовательскими камерами, механизмом взаимодействия с объектами и т.п. Объекты, размещенные на 3D сцене, в свою очередь, связываются с сигналами и данными, хранимыми в хранилище и для каждого из них описываются сценарии поведения в зависимости от значений сигналов, включая изменение цвета, положения объекта или его компонентов, появление информационных сообщений и т.д.

В результате интерактивный цифровой двойник становится посредником между физическим изделием и важной информацией о нем. Он реализует полноценную обратную связь для производственного оборудования или продукции предприятия, находящихся на этапе эксплуатации, на основе передачи данных из физического в виртуальный мир. В дальнейшем интерактивный цифровой двойник выносится на цеховые и уличные ТВ для контроля достижения заданных показателей и используется на рабочих местах для визуализации технологических процессов и сравнения с результатами имитационного моделирования, выполненного в соответствующем программном обеспечении. Кроме этого, одним из распространенных способов использования цифровых двойников в нашей практике является их применение в диспетчерских и мониторинговых центрах для контроля производственных и вспомогательных процессов — на экраны выносится информация по всем производственным переделам, логистике, инженерному оборудованию (кондиционирование и т.п.), микроклимату, техническому состоянию оборудования и др.

Как показывает опыт, предприятия при создании и использовании 3D цифровых двойников преследуют две основных цели:

Указанные цели достигаются, в первую очередь за счет простоты и наглядности представления информации, не требующих специальных навыков для понимания происходящего. Одним из наиболее ярких примеров в нашей практике стало увеличение загрузки производства (и, соответственно, выпуска продукции) на 5% в течение недели после начала использования интерактивного цифрового двойника при отсутствии каких-либо дополнительных организационных или технических мероприятий — только за счет того, что информация о ходе производственного процесса стала максимально прозрачной и понятной для всех групп пользователей.

Сроки ввода в эксплуатацию интерактивных цифровых двойников занимают, в среднем, по нашему опыту, от 3 до 5 недель на цех, состоящий из 70–100 единиц разнообразного оборудования. Таким образом, технологии цифрового двойника дают возможность быстрого старта цифровизации производства с получением конкретных результатов в кратчайшие сроки.