3D-принтер на прокачку

Всем привет! Меня зовут Влад, и я алкоголик самодельщик. Сегодня мы поговорим про доработку популярного 3D-принтера Flying Bear Ghost 5. Я знаю, что уже вышла шестая версия медведя, но я начал заниматься этим проектом еще до 24 февраля 2022 года.

Эта статья — продолжение нашей серии публикаций по следам DIY-митапа в офисе VK. Предыдущая статья.

Моё мнение о Flying Bear Ghost 5

Почему я выбрал именно этот принтер? Во-первых, из-за невысокой цены, он стоил до 350 долларов. Во-вторых, вокруг него сложилось большое сообщество 3D-печатников. В-третьих, у него огромный потенциал для модернизации, для него есть Marlin 2.x, с которым можно открыть дополнительные функции. И, что немаловажно, у него есть Wi-Fi: можно отправлять ему задачи также как и на обычный принтер для бумаги. Область печати — 250 × 210 × 200 мм. И еще меня заинтересовал обзор от ардуинщика всея Руси

На мой взгляд, это хороший принтер, но есть ряд недостатков:

Шумный. Работая на стандартных драйверах А4988, которые управляют моторами оси Z и экструдера, возникает такое ощущение, как будто за стеной в соседней комнате сидит целый отдел радистов и общается со своими коллегами азбукой Морзе.

Второй недостаток — это пробки (застревание материала). Однажды я заменял пруток, и он сразу же застрял, пришлось разбирать экструдер, чистить, собирать обратно.

На скорости 30 мм/с печатает качественно, но можно (и хочется) — быстрее.

Штатно стоит не плохой вентилятор 5015, но поскольку не предусмотрено обдува сопла, вентилятор дует куда угодно, но только не под сопло на модель.

Без поддержки печатать мосты практически невозможно из-за слабого обдува.

Стандартная прошивка не предусматривает возобновление печати после отключения электричества.

Хотелось бы большего удобства в обслуживании, поскольку с direct-экструдером заменять пластик проще, чем с bowden-экструдером.

Техническое задание

Direct-экструдер, с сохранением области печати. Я перебрал кучу вариантов, но многие предусматривали сокращение области печати по оси Z до 1 см. Что меня категорически не устраивает.

Избавиться от пробок, которые мне порядком надоели.

Снизить шум при работе шаговых двигателей.

Продолжать печатать после отключения электричества и продолжать работу с места прерывания, чтобы филамент не тратился впустую.

Повышение удобства эксплуатации принтера.

Печать провисающих элементов (по возможности) моделей без поддержек, чтобы не тратить на это пластик и время.

Печатать гибкими филаментами.

Печать мостов

Экструдер

Пересмотрел множество вариантов и остановился на вот таком:

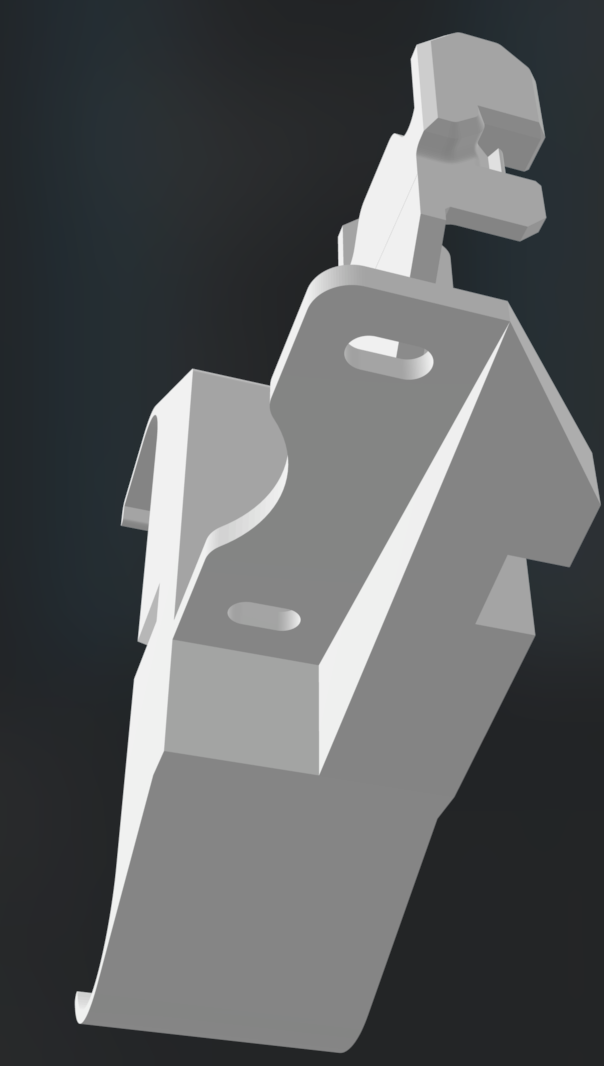

Доработанный мною краб для экструдера и кабель-канала

На голову принтера ставятся два «краба», за основу взял модель от Дмитрия Соркина, которую позже доработал, для установки кабель-канала. Ну о-о-о-о-очень мне не нравится заводская гофра!

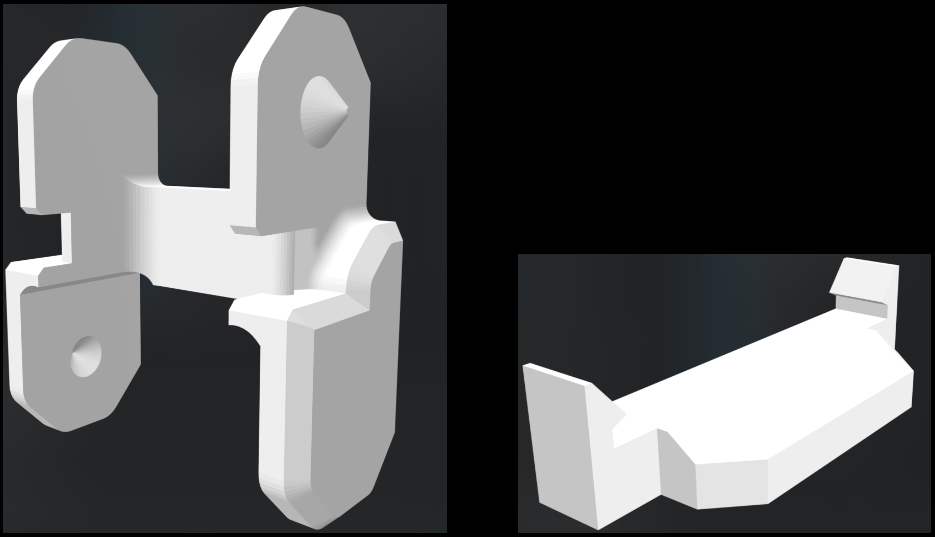

Direct vs Bowden

2 варианта экструдеров

Во втором случае между нагревательным блоком и самим экструдером есть длинная гибкая трубка, по которой подаётся пластик. При такой конструкции необходимо устанавливать большую величину откатов (6 мм при печати твердыми филаментами) — что ведет к увеличению времени печати, а пруток не всегда подаётся хорошо и могут возникать пробки как при печати, так и при замене прутка. Кроме того, такая конструкция не позволяет печатать гибкими прутками (откат необходимо увеличивать раза в 3–4). А у direct-экструдера нет промежуточного звена, поэтому можно снизить величину откатов на твердых филаментах до 6 раз и открыть возможность печати резиноподобными филаментами.

Еще с bowden-экструдером не всегда удается завести Linear Advance (Pressure Advance).

Linear Advance

Пару слов про этот алгоритм. Иногда на моделях при печати возникают дефекты: стенки получаются выпуклыми или вогнутыми. Связано это с избыточной или недостаточной подачей материала.

Дефекты печати

Причина этого явления в том, что если мы увеличиваем скорость печати, давление пластика в экструдере увеличивается с задержкой. Либо наоборот, после снижения скорости некоторое время сохраняется повышенное давление.

Графики изменения скорости и давления в экструдере

Алгоритм Linear Advanced позволяет компенсировать эту задержку, либо повышая подачу материала до начала ускорения, либо, понижая подачу, до замедления печати. По сути, мы сдвигаем график изменения давления немного левее по отношению к графику изменения скорости таким образом, что к моменту окончания изменения скорости величина давления стабилизируется.

Ещё у Дмитрия есть видео про калибровку отката: он создал веб-приложение, в котором можно сгенерировать модель для подбора k-фактора Linear Advance по новой методике.

Про калибровку откатов

И я просто не смог пройти мимо этого комментария к видео:

youtube

Крепление и кабель-канал

Для доработки 3D-принтера мы, собственно, воспользуемся 3D-принтером.

Райан одобряет такой подход

Мем про монитор

Сначала необходимо напечатать крепление экструдера к каретке принтера. Для левого «краба» я взял модель Дмитрия Соркина без изменений:

Левый краб

Проверил несколько вариантов краба и решил доработать правую часть и добавить крепление для кабель-канала:

Правый краб с креплением под кабель-канал

Также необходимо напечатать крепление кабель-канала к корпусу 3Д принтера:

Крепление кабель-канала

Как крепление выглядит в реальности

Затем нужно напечатать 18 звеньев самого кабель-канала и 19 заглушек, одна из которых устанавливается на правый краб.

Кабель-канал

Мотор экструдера

При установке direct-экструдера нужно добиться минимального веса печатающей головы принтера для уменьшения инерции. Можно было бы использовать штатный мотор, но он весит около 450 гр., а более компактный Nema17 весит около 220 гр.

Шаговый мотор Nema 17

Обдув

Эта задача решается довольно просто: ставим более мощный вентилятор. У Flying Bear Ghost 5 напряжение питания 24 В, поэтому я выбрал 5015 со скоростью вращения 5500–6000 об/мин. и поддержкой широтно-импульсной модуляции.

Также необходимо напечатать сопло обдува для установки на вентилятор, которое сфокусирует воздушный поток в область печати:

Сопло обдува для 5015

Драйверы шаговых двигателей

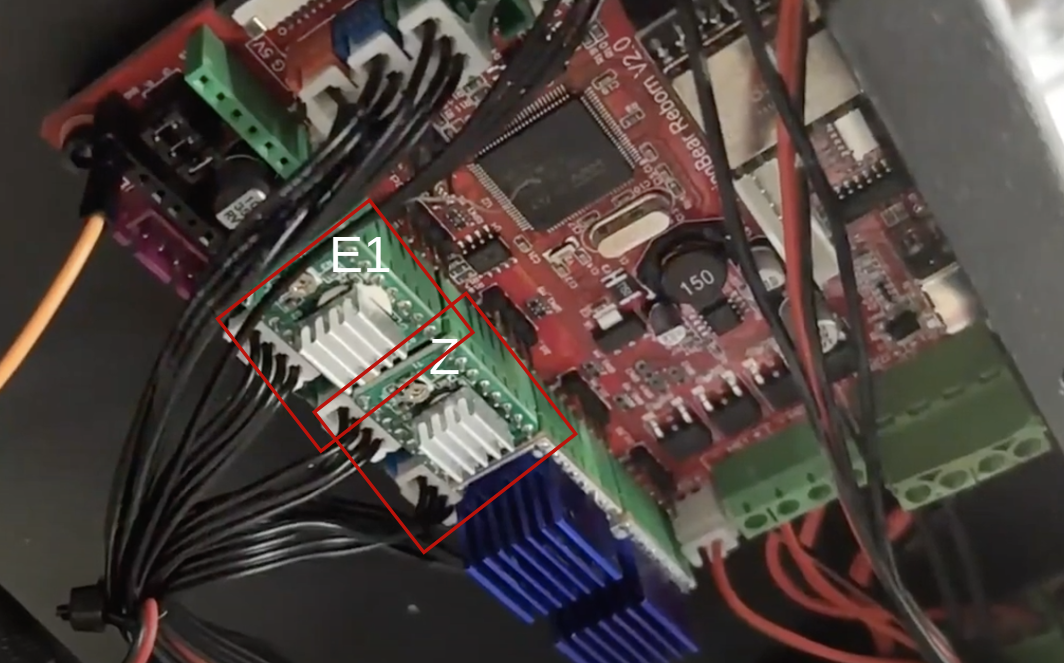

Начал я с установки тихих драйверов на ось Z и экструдер. Выбрал TMC 2209.

TMC 2209

Был ещё вариант поставить TMC 2208, но в сборках Marlin второй версии (на момент февраля 2022 года) при печати этот драйвер иногда мог свалиться в ошибку на экструдере вместе с использованием Linear Advance. Впрочем, сейчас эта проблема не актуальна и на последних версиях Marlin и проблемы с TMC 2208 и TMC 2225 (чуть улучшенной версией TMC 2208, которая распаянной в платы без возможности замены) не наблюдаются.

У TMC 2209 есть несколько режимов работы, в том числе есть тихий, но медленный, и шумный, но быстрый. Драйвер держит силу тока до 1,72 А. Также нет никаких проблем при использовании Linear Advance. TMC 2209 греются заметно меньше, чем TMC 2208. И решающий фактор любой покупки — это цена. Так получилось, что за каждый драйвер я заплатил 233 рубля вместе с доставкой с AliExpress на момент покупки.

Есть принтеры, у которых драйверы заменяемые (как в моем случае), а есть те, у которых на плате управления распаяны драйверы модели TMC 2225 — это улучшенная версия TMC 2208, их заменить не получится. Есть подробное видео Дмитрия Соркина о процессе замены драйверов. У меня стояли драйверы TCM 2208 для осей X и Y, А4988 на оси Z и экструдере. Кстати, если посмотреть на плату, то видно, что можно поставить ещё и второй экструдер.

Плата Reborn v2.0

При замене драйверов необходимо либо перепрошивать принтер, поскольку А4988 не взаимозаменяемые с TMC 2208 или TMC 2209. У них инвертирована полярность. Либо можно поменять контакты местами.

Есть и третий вариант: берём исходники Marlin, активируем инверсию осей в коде и пересобираем. Процесс обновления прошивки до безобразия простой: берем бинарник под свою плату управления, закидываем его на карту памяти, включаем принтер и дожидаемся завершения установки с последущей перезагрузкой.

Сборка экструдера

Набор инструментов и ништяков

На этой фотографии несколько вариантов крепления, слева — Дмитрия Соркина, справа — другого автора, который оказался нерабочим.

А теперь безотлагательно приступаем приступать к сборке

Первое, что нам необходимо сделать, это ампутировать штатную гофру. Ее заменим на кабель-канал.

Кусь

Гудбай, гофра

Затем собираем кабель-канал. Это такой пазл из 18 звеньев. Остаток гофры необходимо закрепить хомутом, чтобы он не болтался.

Закрепление остатка гофры

Собираем конструктор

Теперь необходимо перенести экструдер с задней стенки принтера на голову. Отключаем провода от мотора, шестигранником откручиваем все винты, разбираем экструдер.

Перенос экструдера

Там остается четвёртый винт. В интернетах говорят, что нам он не понадобится, но это не так — понадобится, но в следующей итерации. Снимаем мотор, снимаем с вала мотора ведущий шкив и ставим на Nema17.

Замена мотора

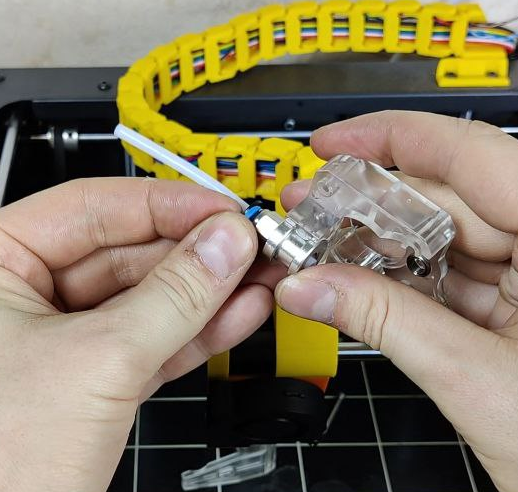

После этого ставим на голову принтера «краба» и трубку подачи прутка. Её необходимо укоротить под расстояние между экструдером и нагревательным блоком.

Сборка «головы»

Ставим экструдер на место. Проверяем, что длины трубки было достаточно для того, чтобы она встала плотно и не болталась. Ставим мотор, закручиваем винты, их будет три, подключаем провода.

Кручу, верчу, запутать хочу…

Почти готовенько

Теперь необходимо удлинить провода для мотора экструдера, т.к. их длины не хватает чтобы дотянуться до головы. И самое главное в этом деле — не забыть про термоусадочную трубку!

Пайка проводов

Мы будем подключать провода четырёх-контактным балансировочным разъёмом. У меня такие остались после экспериментов с литиевыми аккумуляторами.

Пайка проводов к разъему

Отмечаем маркером разъём, наклеиваем скотч и также отмечаем провода, чтобы не перепутать полярность.

Разметка и кусь

Также необходимо не забыть про термоусадочную трубку после пайки.

Изоляция

Теперь подключаем разъём и присоединяем трубку, по которой подается филамент.

Последние шаги

Получилась вот такая конструкция:

Готовенько!

Результат

Принтер стал работать заметно тише. Практически не слышно работы шаговых двигателей.

Я совсем забыл про пробки.

Откат получилось уменьшить с 6 до 1 мм при печати твёрдыми прутками.

Есть стабильная прошивка, которая поддерживает Linear Advance и дополнительные команды GCode. Есть еще плагин ARC Welder для слайсера Cura, который позволяет при печати окружностей и дуг заменить последовательность прямых линий на, собственно, дугу или окружность. Это делается дополнительными командами, которые поддерживает Marlin.

Можно продолжать печатать с момента обрыва, если внезапно кина не будет, электричество кончилось.

Защита от пожара. Marlin постоянно опрашивает датчики температуры: если вдруг термопара не отвечает — примерно через 10 секунд принтер уйдёт в ошибку, остановит печать и остановит нагрев стола и головы.

Принтер подключается по WiFi через плагин Cura MKS, и теперь можно скармливать ему задачи без проводов и беготни с картой памяти.

Прошёл год эксплуатации и ходовых испытаний

Обнаружились проблемы:

Мотор экструдера греется выше 70 °С. Для него это не проблема и он чувствует себя прекрасно, однако «краб» напечатан из PET-G. При такой температуре PET-G смягчается и деформируется.

Экструдер болтается при печати из-за деформации «краба». Даже с откатом 2 мм при печати PET-G всё равно не удается победить проблему «соплей».

Улучшенная версия левого краба и деформация

Раз уж придется разбирать голову принтера — можно поставить E3D V6. Давно хотел это сделать.

E3D V6

На просторах интернета обнаружил Cyberhead, в которой используется голова с E3D V6, поэтому решил её использовать. Заднюю крышку красного цвета можно убрать получить и минималистичную реализацию.

Cyberhead

Чем различаются головки E3D V5 и E3D V6:

E3D V6 (слева) и E3D V5

У шестой версии увеличенный объём термоблока, что позволяет стабильнее держать заданную температуру. Между радиатором и термоблоком терморазрыв (термобарьер) в 6 версии крепится на резьбу, а в пятой версии резьба отсутствует, между радиатором и термобарьером большой зазор (термобарьер прижимается винтами к стенкам радиатора и имеет меньшее пятно контакта по сравнению с 6 версией). Их, обычно, делают из стали, но нам нужен титан или биметалл (медь / латунь + титан). Мой выбор пал на титановый как наиболее оптимальный по соотношению цена / результат (правда, на момент написания статьи можно найти биметаллические термобарьеры сопоставимые по цене с цельно-титановыми).

У Дмитрия Соркина на канале есть большой тест. По сравнению с биметаллическим, у цельно-титановых температура получается на 4–5 °С выше, однако сам радиатор не нагревается выше 50 °С в худшем случае. Кроме того, коэффициент теплового расширения у титана и у латуни (или меди) разный, поэтому биметаллические термобарьеры могут протекать.

Титановый и биметаллический термобарьеры

Также я взял новый радиатор другой конструкции с гайкой, без вкручиваемого фитинга для трубки.

Альтернативный радиатор

Сборка Cyberhead

Новый конструктор

В в корпус приклеены гайки с резьбой М3. Нам нужны все детали из старого корпуса: плата, вентиляторы обдува радиатора и сопла, нагреватель, термопара. Устанавливаем плату, вентилятор обдува, радиатор.

Установка платы

Установка вентилятора

Установка радиатора

Устанавливаем в термоблок терморазрыв и сопло. Контрольную затяжку «на горячую» сделаем позже, пока что только их примеряем.

Сборка термоблока

Для заполнения зазора резьбы и лучшего контакта рекомендуется обмотать резьбовую часть М7 термобарьера обычной фольгой.

Фольга

Лишние кусочки можно убрать пинцетом после закручивания.

Щип, щип, щип

Далее необходимо соединить все контакты. Можно поставить вентилятор обдува вместе с распечатанным соплом.

Cyberhead + E3D V6 в сборе

После установки головы на принтер, необходимо установить доработанного левого «краба». Теперь она печатается из двух частей также без поддержек. Деталь стала больше чтобы сделать крепление более надежным.

Новый левый краб

Примеряем трубку, её длина изменится.

Подгон трубки

Устанавливаем мотор, теперь он будет крепиться с помощью четырёх винтов. Тот самый винт, который нам был не нужен при первой итерации, оказывается нужен, он вкручивается в левый верхний угол.

Установка мотора

И вот он тот самый винт.

4й винт

Собираем половинки экструдера со всей начинкой.

Сборка экструдера

Теперь остаётся подключить провода, прогреть термоблок до 240 °С и затянуть «на горячую» сопло.

Прогрев и затяжка сопла

Ещё можно надеть силиконовый термоносок, который может сберечь любопытные пальцы от ожога.

Установка термоноска

Новые проблемы

Вот смотришь видосы в интернетах и все там работает идеально и с первого раза, но реальность немного другая. После сборки оказалось, что не срабатывает концевой выключатель оси Х: голова доезжает до конца, но мотор продолжает крутиться со звуком «кры-р-р-р-р». И на оси Z — из-за переделки головы область печати по оси Z уменьшилась примерно на 8 мм. Техническое задание не выполнено.

У оси Х на Flying Bear Ghost 5 оптический концевой выключатель, поэтому оказалось достаточно выкрутить штифт на 2 мм и подложить шайбу:

Регулировка оптического концевика

С осью Z немного сложнее. Сокращение области печати меня не устраивало, т.к. это не по техническому заданию.

Пингвины

Ковальски, варианты:

спилить одно ребро радиатора;

укоротить пружины поддержки стола;

совместить оба варианта.

Этот парень одобряет

Как по мне — все эти варианты костыльные (поскольку предполагают пиление заводских деталей), но всё же решил пойти по пути укорачивания пружин. Они достаточно жесткие и у меня есть запасные, я могу позволить себе такую роскошь.

13 мм простора

Под столом свободное пространство около 13 мм, запросто можно опустить его на 8 мм. Отрезал у пружин по четыре витка.

Укороченные пружины

И тут есть важный нюанс. При поднятии стола до конца необходимо, чтобы величина перемещения, на которое опускается стол, должна быть строго больше 20 см.

Идем к успеху

В моём случае получилось 20,3–20,4 см. Но при максимально поднятом столе на концевик оси Z не происходит нажатия и он не срабатывает.

Чуток не хватает

Компенсировать недостающие почти 2 мм можно с помощью этого замечательного и универсального инструмента, который любит и уважает каждый самодельщик:

Термосопли

Затем необходимо сделать калибровку стола по привычной схеме с бумагой.

Деформация краба

Пришлось решить ещё одну проблему — перегрева «краба». У меня было опорное напряжение около 1,1 В. Для заводского мотора и его возможностей — это хорошо, а для более компактного мотора Nema 17 его можно снизить до 0,9–0,95 В, чтобы он грелся меньше. Опорное напряжение — это баланс между крутящим моментом и температурой нагрева мотора. Напряжения должно хватать для того, чтобы мотор был способен проталкивать пруток и поддерживать необходимый крутящий момент. Еще можно накинуть радиатор на мотор. Или напечатать краба из другого, более термостойкого материала материала, например, ABS, ASA, нейлон.

Прочие доработки

Установил катушку, которая откидывается на 180°, поскольку стандартный держатель очень неудобен. Большое спасибо Sibmaker«у, за модель.

Откидной держатель катушки

Ещё напечатал такую панель для джентльменского набора 3Д печатника, которая крепится на двух винтах:

Джентльменcкий набор

Отверстия необходимо просверлить и закрепить панель на винты M4×25 и гайки M4.

3Д ручка — весьма полезный инструмент. Я постоянно ею пользуюсь, когда нужно склеить или укрепить модель. Эдакая полуавтоматическая сварка для полимеров.

Итоги

Теперь внешние стенки моделей можно печатать на скорости 90 мм/с без существенной потери качества. На внутренних стенках и заполнении можно повышать скорость до 150 мм/с и выше. Минимальное ускорение 1500 мм/с2, можно спокойно поднять до 2 500 мм/с. Для технички — весьма хорошее качество получается.

Мосты можно печатать без поддержек благодаря более мощному обдуву.

Marlin 2.0 открывает дополнительные возможности, которые можно активировать через плагины к слайсерам; имеет ряд улучшений, связанных с пожарной безопасностью и более удобным меню принтера (субъективщина).

Не обязательно заменять пруток через меню принтера и ждать пока его медленно продавит экструдер на «выход », затем произойдет подача нового с превращением в лапшу от 1 до 2 метров прутка. Можно также нагреть голову до температуры печати, снять трубку с экуструдера, отжать упор подающего ролика, продавить немного прутка и резким движением выдернуть его из принтера, а затем вставить новый и немного продавить его для заполнения сопла филаментом.

И что получается, теперь 3Д-принтер официально прокачан?

Нет предела совершенству. Можно перейти на Klipper. По сути, выполнение GCode (набора команд) переносится на одноплатный компьютер, например, Raspberry PI, Orange PI, Repka Pi. Одноплатник позволяет производить на порядок больше вычислений в единицу времени, чем микроконтроллер на плате управления принтером, а вся электроника принтера используется для управления механикой.

Можно еще установить пассивную термокамеру, которая позволит печатать ABS-пластиком более комфортно, сохраняя температуру около 60°, чтобы пластик не так сильно усаживался. И наблюдать за процессом. А можно просто накрывать принтер пакетом, достигая того же эффекта.

Термокамера-сушилка

Термокамера еще может выполнять функцию сушилки прутков.

Также можно поставить другой вариант direct-экструдера — Mini Feeder. Он весит ещё меньше, с чуть более компактным мотором Nema 14.

Mini Feeder

Также можно поставить прошивку SHUI. Это, по сути, второй Marlin, только с удобной графической оболочкой и предпросмотром модели прямо на экране принтера от Вячеслава Шубина.

Хочу сказать спасибо автору канала k3d — Дмитрию Соркину, автору канала Sibmaker — Сергею Яковлеву, а также Sergey1560, который настроил и собрал Marlin для Flying Bear Ghost 4s и 5. И спасибо всему сообществу 3D-печатников, которые выкладывают свои наработки в открытый доступ.

P.S. Актуален ли сегодня мой путь и доработки пятой модели, если сейчас продается шестая? Если есть пятый медведь, то можно уложиться в 2 000 рублей на новые детали. Во Flying Bear Ghost 6 из коробки direct-экструдер, есть дверцы и купол (почти готовая термокамера) и другая кинематика CORE-XY. Выход шестой модели — это хорошо, т.к. пятого Медведя можно будет купить с рук дешевле, поскольку сейчас более актуально шестое поколение, на которое постепенно будет переходить сообщество (а может и нет, выбор 3D-принтеров достаточно широк). Вот только заводской экструдер также необходимо «дорабатывать напильником» для работы Linear Advance.

А что выбрать — пятую или шестую модель (или вообще другой 3D-принтер) зависит исключительно от ваших потребностей. Когда я начинал доработки своего Летающего Медведя, шестая модель ещё не продавалась…