Автоматизация канбан

Канбан — метод оптимизации рабочих процессов, который помогает не нарушать сроки, оптимально использовать ресурсы и защищает от пагубного влияния многозадачности. Пожалуй, главное удобство канбана — в визуализации рабочих процессов. Менеджеры и исполнители видят каждую задачу, на какой она стадии: планируется, выполняется или завершена.

Канбан популярен в ИТ, особенно в софтверной разработке, хотя методику охотно применяют и в других сферах — например, в маркетинге, продажах, промышленном производстве. С промышленности, кстати, всё и началось: первыми канбан-практики внедрили в компании «Тойота» ещё в конце 1950-х.

Канбан-система компании «Тойота» в 1950–1960-е. Фото: ixd.prattsi.org

Канбан-система компании «Тойота» в 1950–1960-е. Фото: ixd.prattsi.org

Краткая предыстория

Поводом стала недостаточная производительность заводского конвейера «Тойота» по сравнению с американскими компаниями. Инженер Тайити Оно (Taiichi Ohno) придумал систему оптимизации производства, которая помогла синхронизировать работу поставщиков деталей, сборочной линии и продаж. Канбан-подход здесь работал в связке с методом «бережливого производства».

Название «канбан» произошло от японского «камбан», что значит «вывеска, объявление». У рабочих сборочного цеха «Тойота» была доска-стенд с карточками. На карточки записывали адреса отправителя и получателя, а также информацию о деталях. Когда команде требовалась новая деталь, соответствующая карточка отправлялась на ту часть доски, за которую отвечали внешние или внутренние поставщики. Для большего удобства карточки различались по цветам: например, внешний поставщик — красная карточка, внутренний — синяя.

В итоге «Тойота» повысила объём производства, стала укладываться в запланированные сроки и сократила складские запасы до необходимого минимума. Благодаря канбану в 1972-м «Тойота» стала первой в мире автомобильной компанией, выпустившей более 10 млн машин в год. Пример взяли на вооружение и в других отраслях.

Инструменты автоматизации канбан

Применение канбана в промышленности и других не ИТ-сферах — в силу изначальной ориентированности японской методики именно на физическое, а не цифровое производство — проявилось, пожалуй, в наиболее аутентичной форме.

В основе канбана, который внедрял в «Тойоте» Тайити Оно, лежит принцип just-in-time: «только то, что нужно, когда это необходимо, и в необходимом количестве». Канбан в данном случае применяется для настройки оптимального потока продукции (товаров, запчастей) в процессе производства для устранения трудовых и складских излишков. Такой подход в конечном итоге повышает производительность.

Для базовой автоматизации главных принципов канбана требуется, чтобы система поддерживала реализацию как минимум следующей функциональности:

- визуализация работы на доске задач (task board);

- настройка ограничений количества задач в работе отдельно для каждого этапа;

- автоматическое измерение времени прохождения цикла (для каждой из задач и среднего за период).

Как один из методов «бережливого производства» (Lean), канбан фокусируется на своевременном пополнении запасов и сокращает отходы в производственной системе. Отсюда — эффективность канбана в любых отраслях, где важна прозрачная инвентаризация. Приведём несколько примеров.

Канбан в медицине

В Детской больнице Сиэтла (Seattle Children«s Hospital) постоянно не хватало перевязочных материалов, катетеров, зажимов и т. п. Медсёстры начали складировать расходники в случайных местах по всей больнице, чтобы снабжать ими пациентов по мере необходимости. Со временем проблема усугубилась, врачи стали всё больше времени тратить на пополнение запасов и всё меньше — на лечение.

Система BlueBin — симбиоз физического и цифрового канбана. Фото: bluebin.com

Система BlueBin — симбиоз физического и цифрового канбана. Фото: bluebin.com

Чтобы исправить ситуацию, в 2009 году в больнице внедрили систему BlueBin — решение, которое представляет собой симбиоз традиционного и цифрового канбан-подходов. На складе больницы установили специальные корзины для хранения медицинских материалов. Когда какая-то из корзин пустеет, её штрихкод сканируется, информация отправляется в центральный офис снабжения, после чего размещается новый заказ. Контролируются запасы с помощью программы инвентаризации BlueQ: персонал больницы может в любое время зайти в панель инструментов системы, чтобы увидеть каждый элемент цепочки поставок.

В результате перехода на канбан больнице удалось сократить размер складского помещения, избавиться от необходимости выбрасывать просроченные материалы (и экономить на этом), а у врачей и медперсонала появилось больше времени, чтобы заниматься своими непосредственными обязанностями.

Промышленное производство

Американская компания Dynisco, производитель оборудования для химической промышленности, нуждалась в снижении затрат на перевозку избыточных складских запасов и общем повышении производительности цехов. Компания внедрила «ручной» канбан по аналогии с системой «Тойоты». Это помогло, но недостаточно: у Dynisco слишком объёмный оборот для ручного учёта.

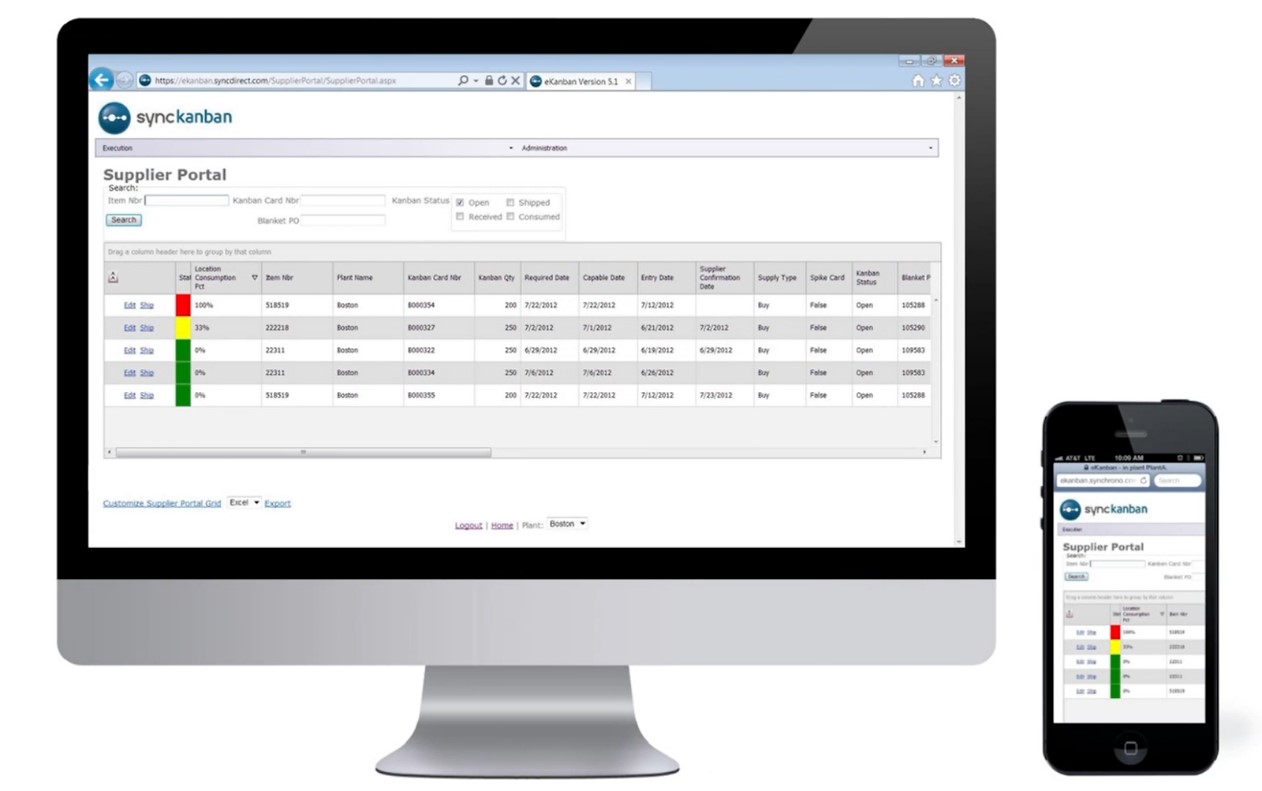

Чтобы автоматизировать канбан, Dynisco внедрила систему инвентаризации SyncKanban. После этого компания стала получать точные данные о запасах и поставщиках быстрее, чем это требовалось раньше.

Плюс SyncKanban, как отметили в Dynisco, в том, что система без проблем интегрируется с существующими ERP, CRM и финансовыми инструментами. Перейдя на автоматизированную систему инвентаризации, Dynisco сократила складские запасы на 40% на всех объектах.

Интерфейс системы SyncKanban. Фото: synchrono.com

Интерфейс системы SyncKanban. Фото: synchrono.com

Производство электроники

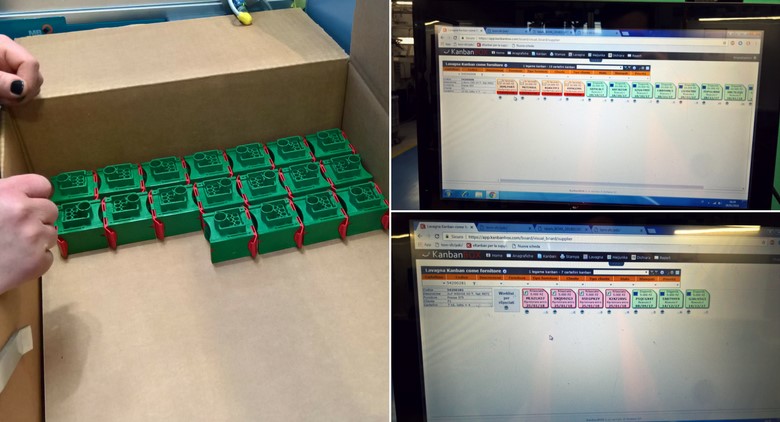

Итальянская компания Aptiv (ранее подразделение Delphi Automotive PLC), которая производит электронику и ПО для беспилотного транспорта, внедрила канбан-систему KanbanBOX в 2015 году. Помимо сокращения складских запасов, это позволило повысить производительность сотрудников, стандартизировать рабочие процессы, увеличить скорость отклика на запросы клиентов и оптимизировать логистику компании.

До внедрения KanbanBOX стоимость содержания складских запасов Aptiv, включая затраты на хранение, оценивалась в 3 млн евро, после — снизилась до 700 тыс.

Использование платформы KanbanBOX для оптимизации работы склада Aptiv. Фото: kanbanbox.com

Использование платформы KanbanBOX для оптимизации работы склада Aptiv. Фото: kanbanbox.com

Канбан в ИТ

Пионер канбана в ИТ — американец Дэвид Дж. Андерсон (David J. Anderson), который начал применять метод в 2004 году, работая в Microsoft. Позже Андерсон описал свой опыт в книге Kanban: Successful Evolutionary Change for Your Technology Business («Канбан: успешная эволюция вашего технологического бизнеса»).

«Аналоговая» канбан-система. Фото: needpix.com

«Аналоговая» канбан-система. Фото: needpix.com

По мнению автора книги, канбан — это процесс постепенного улучшения любой деятельности, будь то разработка ПО, предоставление ИТ-услуг, подбор персонала, маркетинг, продажи, закупки. Канбан помогает оптимизировать бизнес-процессы, сократить время рабочих циклов (итераций) и повысить ценность продукта для клиента.

Основные понятия канбан-практик для ИТ

Визуализация хода работы

В канбане визуализировать нужно все этапы рабочего процесса, от идеи до доставки услуги пользователю. Наглядность помогает контролировать процесс и быстро выявлять проблемные места. Основой выступает физическая или виртуальная доска с наклейками (карточками), на которых расписаны задачи, указаны исполнители и проставлены сроки.

WIP-лимиты

Канбан может ограничивать количество невыполненной работы, для этого используется инструмент WIP (Work In Progress). В многозадачном режиме время выполнения каждой задачи больше, чем в последовательном режиме. Управляя количеством рабочих задач — например, в цикле In Progress («В работе»), — можно увеличивать или уменьшать пропускную способность системы. WIP рассчитывают опытным путём, находя оптимальное число, при котором процесс достигает требуемой эффективности.

Управление рабочим процессом

В канбане работу можно разбивать на этапы и присваивать им статусы. Регулировка WIP-лимитов и контроль проблемных мест позволяют корректировать рабочий процесс: сокращать сроки решения задач и с высокой точностью прогнозировать длительность проекта.

Обратная связь

Помимо отслеживания рабочего процесса на канбан-доске в реальном времени, метод поощряет использование других средств контроля — отчётов, диаграмм. Они помогают оценивать работу команды, её прогресс или регресс, и вовремя корректировать.

С начала 2010-х разработчики ПО применяют канбан в методиках гибкой разработки — Agile и Lean. Система идеально подходит для непрерывной поставки и обновлений программных продуктов. Канбан-инструментарий выпускается в виде допмодулей в баг-трекерах и ПО для проджект-менеджмента, таких как Jira, Asana, Trello.

Канбан в ESM и ITSM

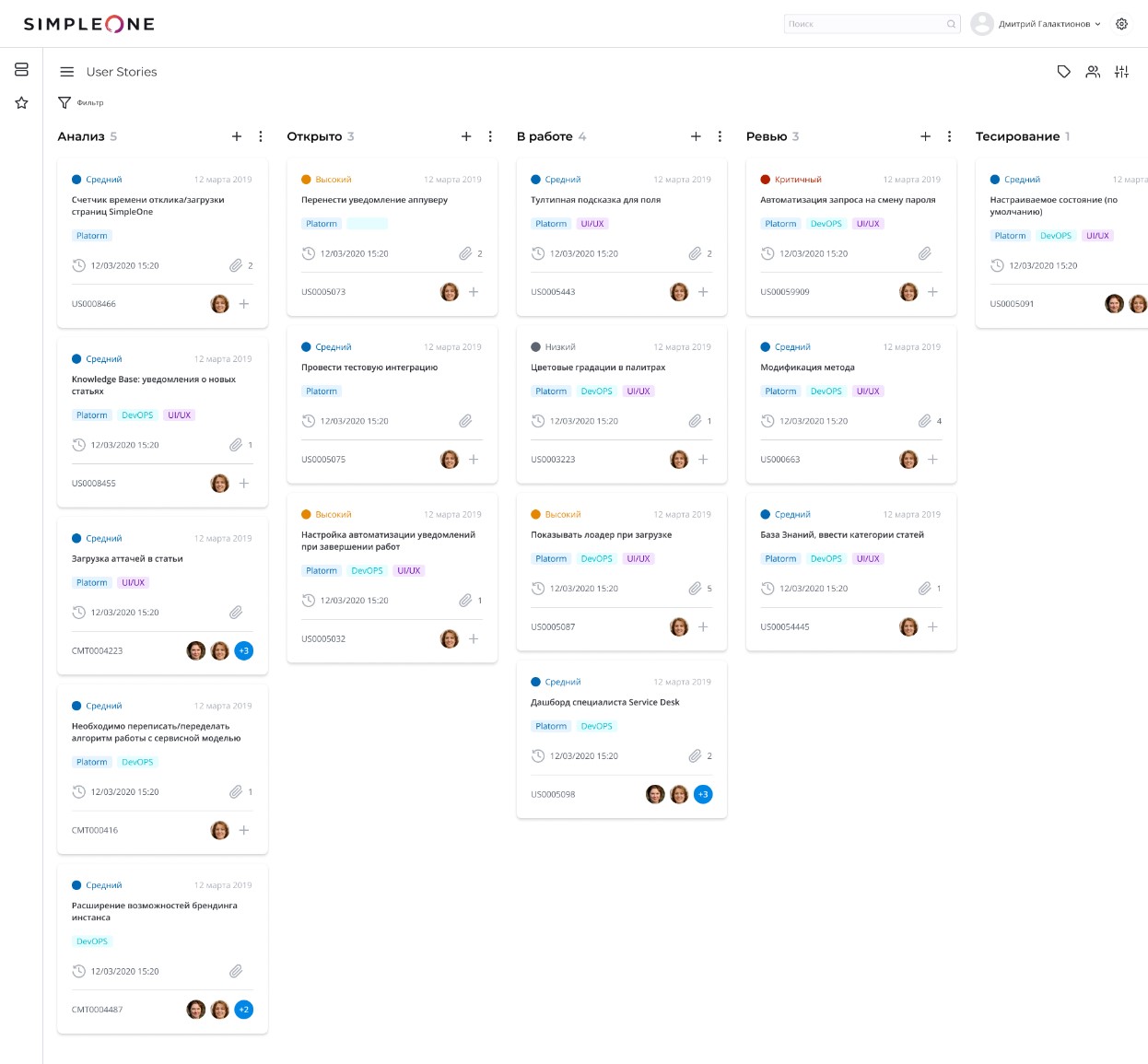

Канбан-функции также добавляют в свои продукты и поставщики ESM и ITSM-решений, например SimpleOne.

Канбан-доска в SimpleOne

Канбан-доска в SimpleOneОдно из преимуществ интегрирования канбан-функциональности в ITSM-систему — устранение «зоопарка» ПО для управления бизнес-процессами: все подразделения ИТ-компании работают в одной системе, которую настраивает один администратор. В промышленном производстве, например, канбан-инструменты приходится подключать к существующим ERP, что нередко приводит к издержкам сопровождения интеграционных доработок.

Визуализация рабочего процесса по канбану в рамках комплексной ESM-системы помогает упростить управление как ИТ-подразделением, так и сервисом внутри организации в целом. Отсутствие инструментов визуализации потока работ часто приводит к перегрузкам на одних этапах выполнения запросов и к ожиданию или простою на других. В этом смысле канбан-визуализация — то, что значительно облегчает управление сервисом в крупных корпорациях.

Таким образом, инструменты канбан внутри ESM-платформы для автоматизации сервисных бизнес-процессов позволяют повысить качество обслуживания клиентов, расставить приоритеты и получить дополнительное средство контроля за узкими местами в рабочих процессах.

Полный текст статьи читайте на Компьютерра