В России создали экономичный настольный станок для металлообработки

Группа студентов МФТИ разработала портативное отечественное оборудование для мелкосерийного производства и обработки металлических деталей, сообщает пресс-служба института.

По мнению руководителя проекта, студента кафедры технологического предпринимательства и Бизнес-школы МФТИ Егора Богданова, возможность выпускать отечественные высокоточные станки на сегодняшний момент критически важна для поддержания в актуальном состоянии инженерной школы, а также поддержки формирования технологического суверенитета страны.

«Существующий сегодня дефицит квалифицированных кадров возник не в последнюю очередь потому, что учить просто не на чем. Производившиеся в СССР школьные станки и оборудование для техникумов физически и морально устарели и более не производятся, а импортные нам не очень-то хотят поставлять. Несмотря на потребность в оборудовании для обработки точных и малогабаритных деталей, например, для беспилотников, роботов, в этой нише на современном российском рынке не так много конкурентов», — подчеркивает научный руководитель проекта, сотрудник кафедры технологического предпринимательства Дмитрий Тесленко.

По словам эксперта, в советское время станки для изготовления деталей для механических часов выпускались серийно, сейчас все выпускавшие их заводы уничтожены. Ранее потребность в оборудовании закрывалась европейскими и американскими станками или поставками готовых деталей из Китая. «Нам надо самим уметь выпускать не только детали, но и станки, на которых они производятся, иначе ни о каком технологическом суверенитете не может быть и речи», — заключает Тесленко.

Рыночная стоимость типичного токарного станка с ЧПУ (числовым программным управлением) стартует от 500 тыс. рублей. Разработка молодых инженеров из МФТИ дешевле в два раза. Использовать оборудование при этом можно не только для создания деталей из мягких сплавов, но и для производства комплектующих из стали марки »40» (высококачественной конструкционной, углеродистой стали, утвержденной в ГОСТ). Последний материал пригодится для создания крепежных изделий, роторов, втулок и зубчатых колес.

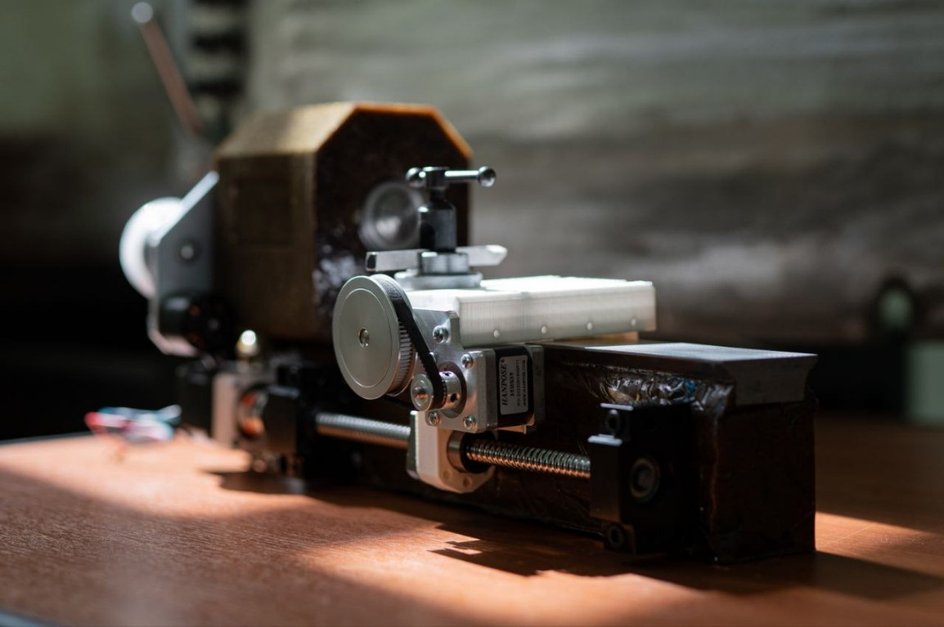

Всего на базе МФТИ было разработано два варианта настольных токарных станков:

- «хоббийный»: для технологического творчества, мощность 0,8 кВт, габариты 450×150 х 200 мм;

- промышленный: для мелкосерийного производства, мощность 1,1 кВт, габариты 1050×300 х 410 мм.

По словам одного из разработчиков, студента МФТИ Егора Богданова, в базовых моделях есть все необходимое для того, чтобы «открыть» настоящий цех у себя дома.

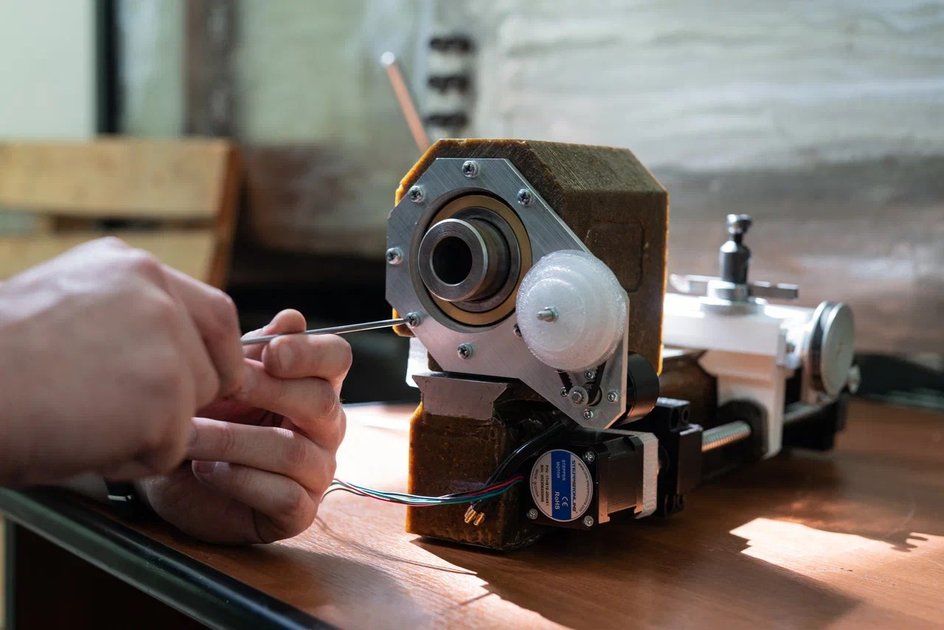

«На станках есть функция числового программного управления, то есть возможность выполнять весь процесс обработки деталей сложной геометрии в полностью автоматическом режиме. Это решение можно назвать инновационным для индустрии металлообработки: обычно ЧПУ не ставят на настольных станках — эта опция есть только на достаточно крупном промышленном оборудовании. Наша команда считает, что заставлять в XXI веке человека вручную перемещать резец как минимум странно. Также в качестве материала станины (опорной части станка) мы используем полимербетон, а не традиционный чугун. Данное решение позволяет уменьшить массу оборудования, снизить стоимость корпусных деталей, но самое главное — ощутимо повысить жесткость станка, что положительно сказывается на его точности», — продолжает разработчик, студент МФТИ Егор Богданов.

За два года работы над проектом инженерная группа опробовала несколько вариантов комплектации устройства. Инженеры адаптировали аппарат под нужны любителей технологического творчества, а также запросы небольших мастерских по изготовлению деталей на заказ. В ближайших планах команды проекта — проведение пилотных испытаний и привлечение инвестиций на доработку конструкции и организацию серийного производства.

Ранее российские ученые разработали эффективный метод ремонта автодорог.