Witbox своими руками (Часть 2)

Привет Geektimes!

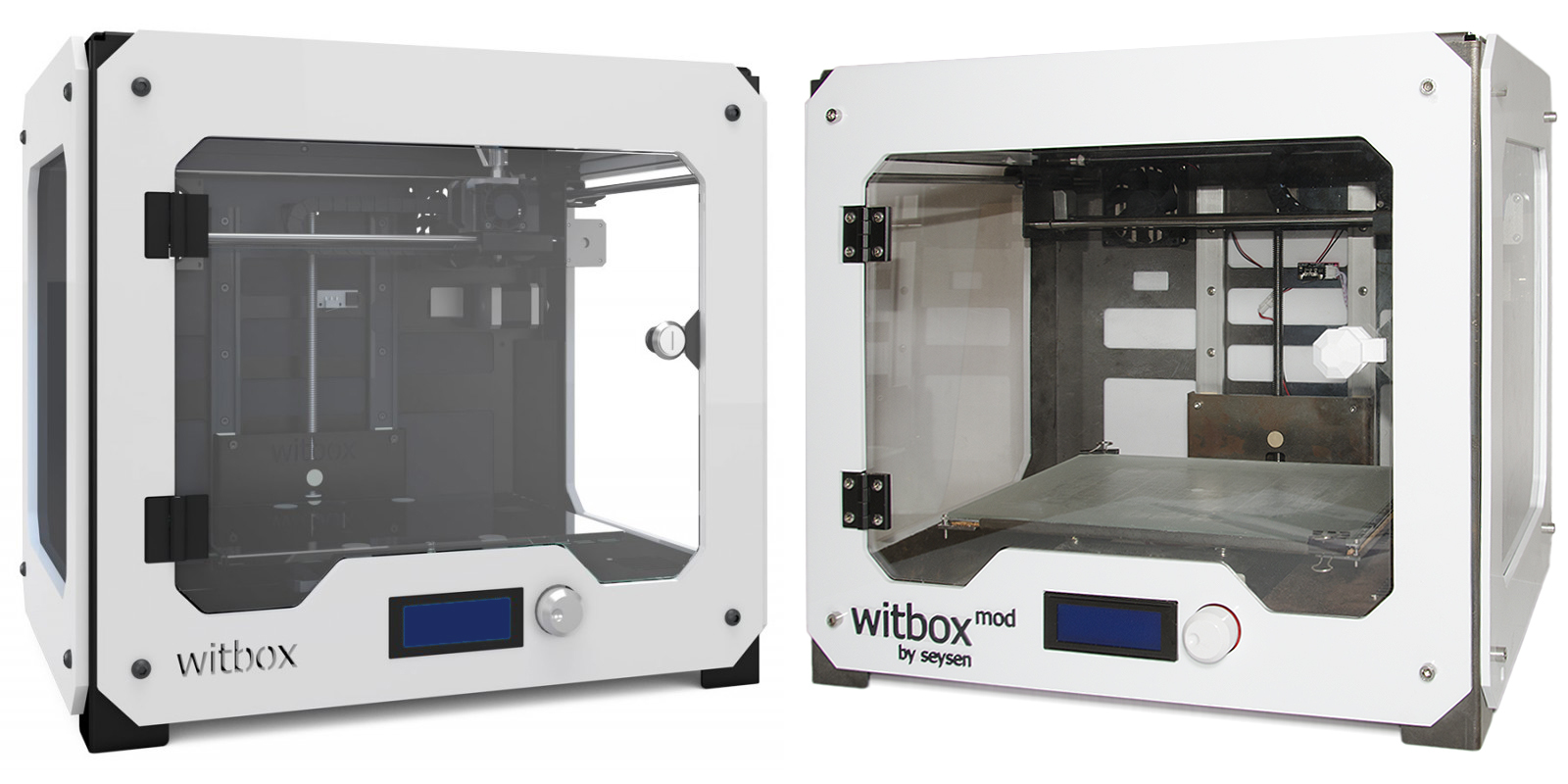

Это вторая часть рассказа о том как я делал witbox сам.

Завершающий этап постройки модификации принтера witbox занял у меня несколько больше времени, чем я бы хотел. На то было несколько причин, но сейчас не об этом.

В этой статье я хочу рассказать о том, что было проделано, а так же поделиться своими впечатлениями о моей версии witbox.

А так как все любят смотреть как другие работают, то в конце небольшое видео сборки.

Итак, поехали!

Проблемы ни когда не приходят одни. Так и во время сборки меня они преследовали постоянно.

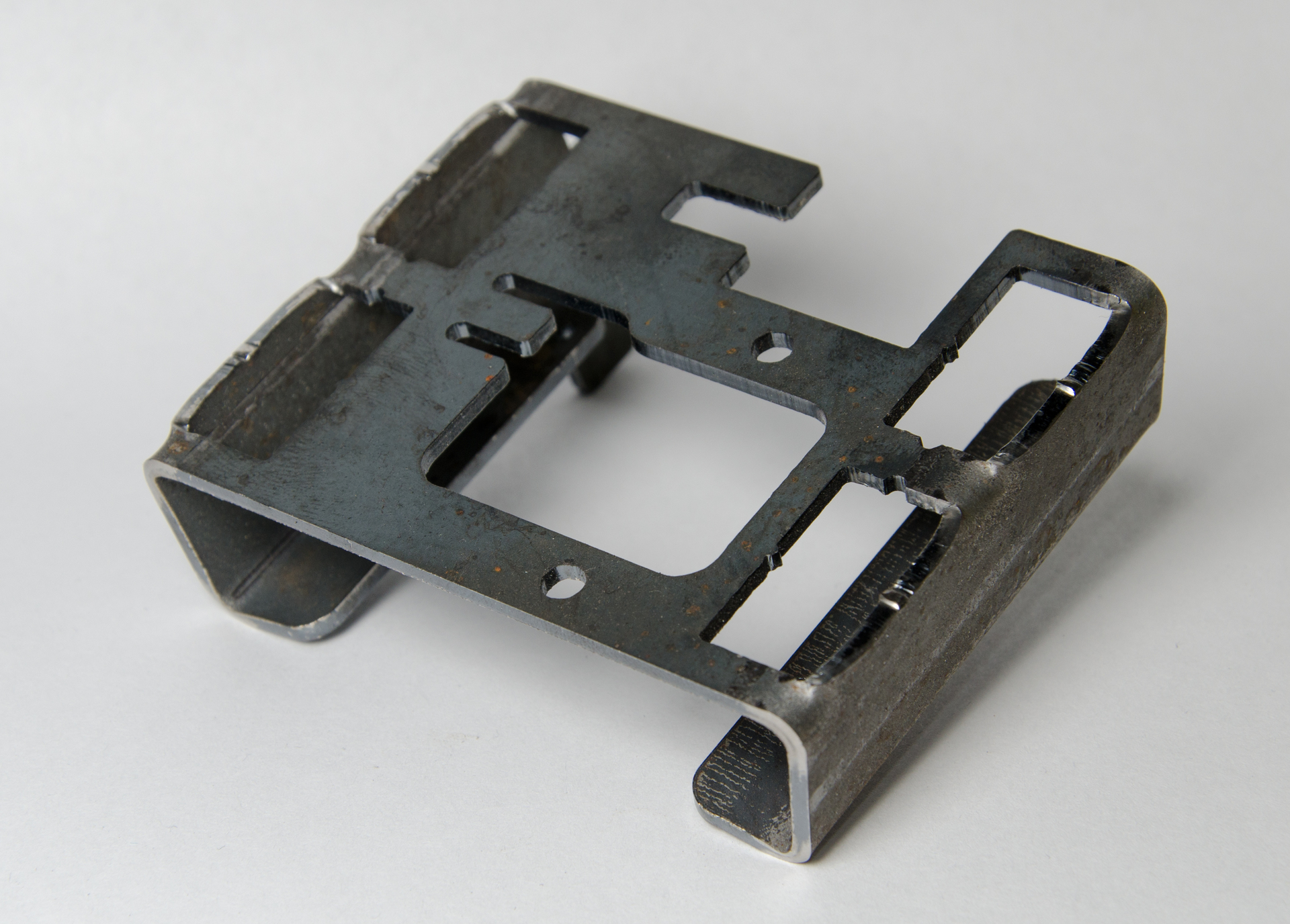

Из-за того, что изначально гибку деталей я делал вручную были небольшие несоосности отверстий, что приводило к заклиниванию кареток.

Я решил это исправить заказав гибку машинную. И тут тоже начались технологические трудности. Я полагаю, что bq делает это в штампе и поэтому у них нет проблем. Гибка же на листогибе деталей приводила к неутешительным результатам.

Исполнитель несколько раз переделывал детали и в итоге сдался. Пришлось мне самому осваивать гибку на гибочном станке ЧПУ (да да, такие тоже бывают). В итоге все вышло.

Сборка корпуса пошла немного в натяг. Пришлось производить ее у друзей на производстве. Поэтому на видео ее не будет.

Затем долго выставлял оси параллельно этого тоже на видео нет, потому что экшена в этом нет. Периодически заедали каретки и я ни как не мог понят почему. Выставлял межосевое расстояние даже микрометром, но все равно иногда каретка заедала. Долго читал wiki reprap.org и в итоге нашел проблему. Драйвера выдавали недостаточный ток на двигатели. Подкрутил.

Когда стал печатать активнее обнаружил, что пластик подается пульсирующе. Начал разбираться теперь с этим. Оказалось в экструдере недостаточные компенсационные зазоры для подвижных частей. В результате этого прижим упирался в корпус и приводное колесо немного зависало над нитью и пластик переставал подаваться. Куда же без напилинга в России. Доводка рашпилем должна быть в техтребованиях всех чертежей!

Исправил и это. Начал печатать на принтере каждый день и в один прекрасный момент из-за моих шаловливых ручек сгорел блок питания. Воспользовавшись этим заказал более мощный и с чуть большим напряжением питания чтобы стол быстрее прогревался. И это помогло. С 30 до 100 градусов терперь греется меньше чем за 10 минут.

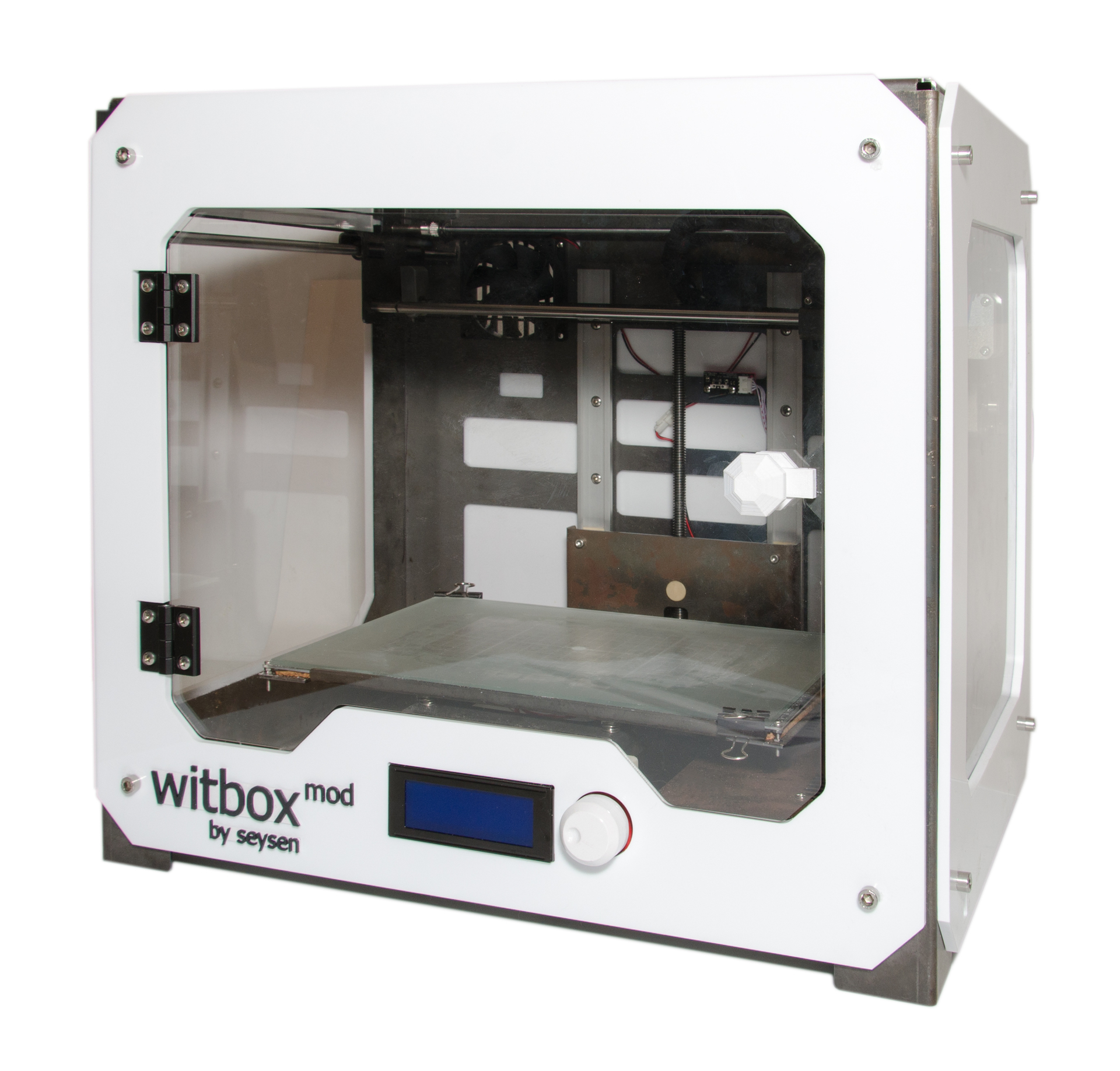

Заказал декоративные панели из полистирола и окошки из поликрбоната. После установки подключил задние вентиляторы как положено. И ужас!!! Какой же он шумный!!! Я не верил обзорщикам на этот счет, но сам в этом убедился. Ревёт как реактивный самолет.

Сделал ручку на дверцу на магнитике, так как на ключе на мой взгляд — это бред. А с магнитиком очень удобно. Собственно вроде все.

Немного по впечатлениям.

— На счет качества печати моего образца witbox ни чего сказать не могу, так как сравнить не с чем. Можете сами посмотреть в примерах моделей и в комментариях сказать свое мнение. Мне лично качество уже не кажется приемлемым. Хотя с другой стороны — это FDM печать и жать от нее прецизионной точности не стоит.

— Шумный жутко. Хочется поставить куда-нибудь в необитаемое помещение.

— Карта памяти очень не удобно расположена. Если стол еще не успел остыть, то есть шанс погреть ручки очень сильно.

— Если обобщить, то в целом я принтером доволен. Большой, собранный своими руками и самое главное он печатает! А если есть один 3D принтер, то всегда можно напечатать другой! В процессе сборки не один раз возникало желание взять его и выбросить, но упорство своё взяло.

Надеюсь вам было интересно. В завершение небольшая галерея моделек и видео сборки. Приятного просмотра!

Галерея моделек