Водяная линза и не только

Картинка Pikisuperstar, Freepik

Периодически возникает необходимость работы с линзами. Однако существующих линз может быть недостаточно для удовлетворения предъявляемых требований, или же, покупка готовых линз может быть сопряжена с определёнными трудностями, среди которых как время доставки, так и их стоимость. В любом случае — для ряда конструкций может быть полезно изготовление самодельных линз, о необычных путях достижения чего мы и поговорим в этой статье.

Любая современная оптика — это достаточно сложное и трудоёмкое изделие, представляющие собой сочетание хороших кристаллических материалов, а также трудоёмких и затратных по времени методов их обработки (конечно, если мы говорим о дорогой долговечной оптике, а не об относительно дешёвой, изготовленной методом литья под давлением и прочим подобным). Кроме того, поверхности хорошей оптики покрываются специальными просветляющими покрытиями, которые снижают отражение на границе между оптикой и воздухом, что позволяет увеличить контрастность изображения и снизить потери светового потока, проходящего сквозь оптику.

Однако сейчас мы не будем говорить о таких сложных материях, и попробуем простым путём, мало того, довольно нестандартным (потому что обычный путь слишком трудоёмкий).

▍ Водяная линза

Как ни странно, одним из самых простых способов является использование вполне широко распространённого ресурса: воды. Причём этот способ был описан ещё Жюлем Верном, когда для разведения костра (для фокусировки солнечного света), были использованы два стекла, вынутые из наручных часов, слепленные друг с другом по периметру глиной, между которыми и была налита вода. Подобный способ позволяет получить довольно эффективную двояковыпуклую линзу.

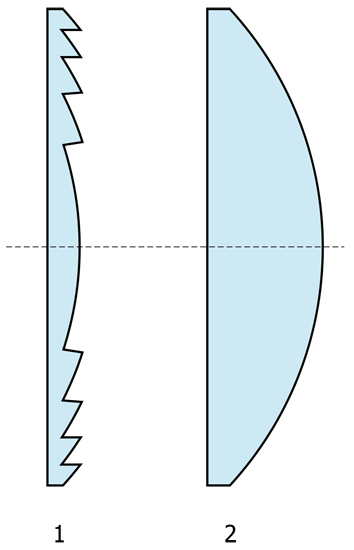

В настоящее же время, с изобретением линзы Френеля, которая представляет собой плоскую конструкцию с концентрическими ступенчатыми бороздками на ней. На картинке ниже: 1 — Линза Френеля, 2 — Обычная линза.

Картинка Pko. wikipedia.org

Этот способ получил оригинальное продолжение: когда для фокусировки солнечного света используется прозрачная трубка из магазина садовых материалов, налитая водой и свёрнутая в улитку. Несмотря на довольно грубую конструкцию, подобный аппарат вполне себе работает:

▍ Литая линза

Но это, если говорить о самых простых способах. Если же мы захотим сделать нечто гораздо более серьёзное, то тут уже понадобятся более сложные технологии, как литьё из оптически прозрачных пластиков, например, из акриловой смолы.

Однако литьё само по себе предполагает некоторые сложности, самой большой из которых является изготовление литейной формы. Поэтому этот способ видится скорее как средство тиражирования линз, когда берётся оригинальная линза и заливается силиконом, после застывания которого она извлекается и пустотелая форма используется для заливания смолы.

Подобный способ как раз и показан в следующем видео:

При этом автор уделяет достаточно большое внимание борьбе с пузырьками, так как в подобных вязких средах образование пузырей и избавления от них является достаточно большой проблемой.

Тем не менее автор нашёл этой проблеме достаточно интересное решение, которое заключается в том, что будущая линза, пока ещё в виде налитой в форму смолы, — помещается в камеру, в которой искусственно поддерживается повышенное давление атмосферы, где в течение всего периода утверждения смолы и находится линза.

Повышенное давление атмосферы передаётся через смолу всем содержащимся в ней пузырькам, сдавливая их и уменьшая их размер практически до несуществующего (возможно, даже частично растворяя их в смоле, однако этот момент под вопросом. Требуется глубже вникнуть в тему, чтобы выяснить).

После застывания смолы и извлечения изделия в условия обычной пониженной атмосферы (относительно тех условий, при которых деталь выдерживалась), сжатые пузырьки навсегда остаются в подобном сжатом состоянии, так как смола уже застыла.

Понятно, что далеко не у каждого дома имеется какой-то подобный сосуд для работы под давлением, и поэтому такому способу есть более простая альтернатива: ультразвук.

Использование ультразвука называется ультразвуковым дегазированием и позволяет уменьшить количество пузырьков.

Распространяясь внутри жидкой среды, волны ультразвука образуют зоны высокого и низкого давления. Зоны низкого давления способствуют тому, что в них появляются и увеличиваются в объёме пузырьки с низким давлением внутри, со временем всплывающие наверх.

Как показывают эксперименты, даже пятисекундная обработка ультразвуком вязких сред позволяет в разы уменьшить количество воздушных пузырьков, например, находящихся в масле или смоле.

Для увеличения эффективности ультразвукового дегазирования советуют:

- использовать изменяющуюся амплитуду ультразвука, которая меняется от низкой до средней;

- применять волноводы с большой площадью поверхности;

- не перемешивать рабочую жидкость в процессе;

- нагреть жидкость;

- использовать ёмкость для жидкости с небольшой глубиной;

- желательно дополнительно сделать так, чтобы атмосферное давление над поверхностью жидкости было пониженным.

▍ 3D-печатная линза

Странно было бы в наше время обойти вниманием настолько перспективный способ создания объёмных объектов, как 3D печать, и некоторые люди делают достаточно любопытные попытки в этом направлении. Например, способ создания двояковыпуклой линзы, используя фотополимерный 3D принтер: Или печать линзы Френеля, с использованием того же самого фотополимерника: Как легко можно было заметить по первому видео, печать самой линзы — это только полбеды, — полученная линза будет далека от необходимой степени прозрачности, что потребует дальнейшей финишной обработки.

Причём, насколько удалось понять автору этой статьи после проведённого анализа, подавляющим большинством людей используется именно трудоёмкая технология шлифования полученной линзы. Несмотря на правильность подобного подхода, попробуем прикинуть, а существует ли какая-либо альтернатива ему?

Насколько показывает обычный житейский опыт, обычно люди стараются последовать тем рекомендациям, которые приняты в определённой среде или области знаний либо руководствуясь своим собственным опытом и мало кто из тех, кто пытался делать линзы, обладает опытом из другой области человеческих знаний и поэтому не использует их — например, знания из области автомобильного дела. Потому что именно там подобная проблема давным-давно решена и целым рядом способов.

Почему у автора этой статьи возникла подобная мысль: давным-давно, практически как «в прошлой жизни», автору приходилось заниматься художественной аэрографией по автомобилям и поэтому пришлось изучить технологию обработки поверхности автомобилей достаточно досконально.

В процессе подобной подготовки поверхности автомобиля — она представляет собой матовую поверхность, над которой проводится ряд манипуляций. И только на финальном этапе, когда поверхность покрывается лаком (или просто красится финальной краской, если окраска не предполагает последующую лакировку) — приобретает практически финальный блеск и глянцевый вид (который, конечно, ещё требует «доведения до ума», с использованием полировки, но это уже частности).

В целом, подобный подход предполагает придание практически финальной степени прозрачности и глянцевости, не вышлифовкой как таковой, а использованием нанесения жидких застывающих составов. Шлифовка используется только как способ устранения наиболее явных огрехов.

Такой способ создания глянцевой поверхности был выбран создателями осознанно, так как он предполагает быстрое проведение этого финального этапа работ (не надо до безумия шлифовать и тратить кучу человеко-часов), что увеличивает рентабельность. Однако у подобного подхода есть и минус: он требует весьма высокой квалификации того, кто будет наносить финальное покрытие, так как именно от его квалификации зависит последующий объём шлифовальных работ (или их почти полное отсутствие).

Подобный способ быстрого создания глянцевой поверхности показан ниже, и используется для восстановления фар с помощью лака:

Кроме того, в автомобильной области используется и способ, аналогичный приданию глянцевой поверхности в FDM-принтерах, когда с помощью нагретого ацетона обдувают его парами обрабатываемую деталь: Ну и классическая шлифовка: Таким образом, используя покрытие лаком, вполне можно добиться быстрого глянцевания поверхности, избежав долгого процесса шлифования.

Причём для этого лучше использовать двухкомпонентные (отвердитель+лак) автомобильные лаки, так называемой HS-системы. Или, если удастся подобные раздобыть — UHS-системы.

Что это значит:

- HS — high solid (то есть, после испарения растворителя на поверхности остаётся большое количество собственно лакового материала);

- UHS — ultra high solid (по аналогии, после испарения растворителя останется очень большое количество лакового материала).

Следует сразу оговориться, что по умолчанию, во всех практически автомобильных мастерских, покрасочных камерах и магазинах лакокрасочных материалов используют в основном лаки и краски MS (middle solid)-системы.

Есть ещё и LS-система (low solid), но она нам совсем неинтересна.

Спрашивать в магазинах автомобильных лакокрасочных материалов нужно так: «дайте мне двухкомпонентный автомобильный лак HS (ха-эс) системы». Или UHS (но его практически невозможно найти, сразу предупреждаю).

Почему именно автомобильный лак, а не какой-нибудь бытовой: потому что он даёт очень жёсткую прочную поверхность, которая выдерживает удары и царапины, гораздо лучше, чем любой бытовой лак (не забываем, что он именно для этого и разработан, чтобы сопротивляться воздействиям и работать в очень жёсткой природной среде, на больших скоростях движения автомобиля).

Почему именно указанных систем: так как большое количество лакового материала, остающееся после испарения растворителя эффективно заполняет все неровности (получается как бы такая своеобразная «шпатлёвка лаком») и даёт гладкую прочную поверхность.

Для примера, когда-то давно у автора был сотовый телефон, на которой была нанесена аэрография и он был покрыт лаком HS-системы. Телефон лежал в кармане вместе с ключами от квартиры, монетками и прочим хламом, в течение нескольких лет. За всё это время лаковое покрытие осталось неизменным! (нереальный результат для любого заводского покрытия).

Секрет правильного нанесения лака: крест-накрест (прошли горизонтально всю поверхность зигзагом — потом проходим вертикально, также зигзагом) в несколько слоёв, пистолет/аэрограф держим строго под 90 градусов к поверхности во время движения, нанесение — в несколько слоёв. Первый слой — «дымчатый», совсем слегка, микропылью покрывает поверхность — чтобы лак «зацепился» за неё. Минут через 15 — второй слой (заливая наглухо). Третий — ещё через 15 минут, также — заливая поверхность «в зеркало». Этот подход при некотором опыте — даёт идеально гладкую поверхность, как стекло, без потёков.

Лак пылить нужно в помещении, где перед этим предварительно осаждена вся пыль из воздуха. Например, в ванной комнате, перед этим включив душ минут на 5–10. Это позволит получить деталь с 1–2–3 пылинками на ней. Вполне приемлемо (а если душ будет работать во время пыления и продолжать увлажнять воздух — то ещё меньше).

Если этого не сделать и пылить в обычном помещении, то после застывания лака вы познаете, НАСКОЛЬКО же пыльный обычный воздух — ваша деталь будет мохнатой как кот :-))). И будет требовать обязательной шлифовки.

Тем не менее, несмотря на всё сказанное насчёт лакировки выше, — очень даже может статься, что всё равно лакировка не станет заменителем шлифовки, в силу ряда причин:

- Низкой прозрачности (хотя лично я, по опыту, ОЧЕНЬ сильно в этом сомневаюсь) получаемого изделия из-за слишком большой разности контактирующих сред (пластик и лак), ввиду чего на границе будут возникать излишние преломления и рассеяние;

- Отсутствия нужного уровня профессионализма, того, кто делает. Просто для сведения: нанести лак и краску без подтёков и искажений — искусство, совсем непростое. Этому учатся и «через раз» не получается даже у мастеров;

- Отсутствия должных условий для проведения работ;

- Высоких требований к конечному изделию, которым сложно удовлетворить в силу перечисленных выше причин.

Поэтому, на мой взгляд, имеет смысл присмотреться к шлифовке 3D-печатной линзы. Правда, подойти к этому процессу с умом и автоматизировать его. Собрав некую механическую приспособу с микроконтроллерным управлением, осуществляющую движение наподобие этого: Тем не менее описанный способ с лакировкой видится автору интересным, так как шлифовка некоторых типов линз маловероятна (например, линз Френеля, напечатанных на фотополимернике).

Как альтернатива покрытию лаком, есть пара отдельных подходов как для линзы, изготовленной с применением FDM-принтера, так и фотополимерного.

Для FDM-линзы вполне можно использовать стандартный подход со сглаживанием в ацетоновой бане, а в качестве пластика взять какой-то из «стеклянных», например, тот же самый SBS GLASS.

Для фотополимерника же приходилось видеть интересный подход, основная задумка которого заключалась в усилении полимеризации поверхностного слоя, который, как правило, недостаточно полно реагирует из-за наличия в атмосфере кислорода. Поэтому основная задумка авторов заключалась в том, чтобы поместить напечатанную модель в банку, предварительно обмазав её жидкой фотополимерной смолой, в банку же поместить горящую свечку, которая истратит весь имеющийся там воздух. После чего банка помещается на солнце, и, по словам авторов, там происходит финальная полимеризация (несмотря на то, что стекло не пропускает ультрафиолет, авторы утверждают, что стекло задерживает только длины волн до 320 нанометров, а всё, что выше — прекрасно проходит и этого достаточно для полимеризации).

Так что этот способ видится достаточно интересной альтернативой лакировке, как вариант придания прозрачности, напечатанной на фотополимернике линзе.

▍ Центробежная линза

Кстати говоря, можно вполне избавиться от большинства проблем, связанных с неровностью поверхности получившейся линзы, если требуется изготовить односторонне выпуклую линзу.

А для этого можно использовать тот же самый фотоотверждаемый полимер и стеклянную пластинку, на которую этот полимер наносится в виде висящей с неё капли.

Пластинка вращается электродвигателем, с управлением от микроконтроллера (хотя бы даже от того же самого Arduino). Регулируя скорость вращения, мы можем: для конкретной смолы, с учётом её вязкости, — добиться того, чтобы нанесённое на пластину количество смолы «провисло каплей вниз» на строго определённую величину. То есть, другими словами, мы регулируем величину центробежной силы, воздействующей на смолу. После чего включается ультрафиолет и смола отверждается, прямо в процессе вращения. Таким образом, на выходе мы получаем абсолютно глянцевую со всех сторон линзу, с минимальными усилиями!

▍ Управляемая компьютером линза

В процессе изучения темы линз и способов их усовершенствования — автор наткнулся на следующее видео, где показан бассейн, в котором возможно создавать управляемые волны с помощью компьютера: Интересным здесь является то, что в одном из видов волн, заметно, как фокусировка места столкновения волн мигрирует по всему бассейну (и вызывает четыре всплеска, в четырёх разных местах).

Если продолжить эту мысль дальше, то становится очевидным, что управляя местом фокусировки, вполне можно создать эдакую «мигрирующую линзу Френеля», которая будет перемещаться по всему водоёму, создавая фокусировку в разных местах.

Достаточно интересная мысль, которая вполне может быть развита дальше…

Допустим, если этот бассейн имеет стеклянное дно, сам он достаточно небольших размеров (для более-менее удобной транспортировки и сборки его на новом месте), то фокусировка может быть использована, например, для сбора лучей солнца и использования их в качестве своеобразного солнечного 3D принтера для спекания чего-либо.

Теоретически может быть создана даже вертикальная линза с использованием падающей воды, импульсно управляемой и образующей с определённой периодичностью — появляющуюся в воздухе линзу…

Только, по-видимому, придётся поиграться высотой, с которой падает вода, а также её напором, для достижения нужной степени ламинарности потока, чтобы избежать завихрений в нём (для сохранения нужной прозрачности), а также избежания разбиения его на отдельные капли.

▍ «Линза без линзы»

Чтобы дойти до некоего предела, попробуем довести до абсолюта идею линз и задаться вопросом, а существует ли искусственный способ управления направлением движения фотонов, однако чтобы он был подобным линзе?

В голову сразу приходят известные галактические феномены, когда большая гравитация космических объектов отклоняет пути фотонов.

Однако в земных условиях создание подобных усилий видится малореалистичным, видимо, именно этим и обусловлено то, что автору этой статьи не удалось найти никакого известного способа, например, подобного электромагнитной линзе (пусть физики поправят, если здесь есть заблуждение), чтобы управлять движением фотонов.

Тем не менее исследования автором этого вопроса, привели к открытию им для себя уже существующего весьма примечательного класса устройств, носящих название «ультразвуковые оптические дефлекторы».

Они построены на эффекте, который был открыт ещё в начале XIX века — Т.Зеебеком и Д.Брюстером, суть которого заключается в изменении показателя преломления вещества, при приложении к нему упругого механического напряжения.

Эффект проявляется в рамках следующей системы: берётся кристалл, на один торец которого укреплена пластинка, излучающая ультразвук, на противоположном торце кристалла находится заглушка, представляющая собой смесь эпоксидной смолы с наполнителем (или иного устройства). Задача этой заглушки заключается в гашении прошедших через кристалл ультразвуковых волн. Ультразвуковой излучатель может возбуждать в кристалле звуковые волны в широком диапазоне, вплоть до ГГц.

Если послать на кристалл, перпендикулярно к проходящим сквозь него волнам пучок когерентного света (проще говоря, лазер), то, пройдя сквозь кристалл, пучок лазера расщепится на серию пучков, симметрично расходящихся в разные стороны относительно изначального пучка.

При соблюдении ряда условий пучок может сохраниться не расщепившимся, и управляемо отклоняться по XY, причём перемещение может осуществляться не в виде переключения из одного фиксированного положения в другое, а плавно, в виде сканирования (достигается изменением частоты акустических колебаний).

Число положений лазерного луча (разрешающая способность сканирования) может достигать .

Несмотря на относительно малую скорость работы, которая базируется на физической величине — скорости прохождения звуковой волной кристалла, скорость вполне может достигать величин менее

Причём выше мы говорили о направлении на кристалл когерентного источника света.

Если же направить на кристалл не монохроматический источник света, а широкополосный (то есть, обычный), то, пройдя сквозь кристалл, произойдёт отклонение на определённый угол только одной длины волны из прошедшего света.

Меняя частоту воздействующего ультразвука, можно добиться выделения из прошедшего света — определённой длины волны в широком диапазоне. Именно на этом прицепе и основана работа акустооптических фильтров. Более подробно об этом устройстве можно прочитать вот здесь.

Несмотря на то что, строго говоря, подобное устройство не является линзой, как мы могли видеть, оно вполне может служить для управления направлением движения фотонов.

Завершая рассказ, хочется сказать, что использование описанных в статье подходов вполне может как помочь в создании самодельных оптических устройств, так и может положить начало собственным исследованиям читателей, в заинтересовавших областях. Однако, следует оговориться, что с учётом опыта будущего экспериментатора, а также не совсем классической технологии, подобные линзы возможно будет использовать с некоторыми оговорками. Поэтому сфера применения подобных линз — для фокусировки света или же для оптических целей, будет очень сильно зависеть от качества изготовления.