Учёные нашли сплав бронзы и сталь, который можно использовать для улучшения двигателей ракет и самолётов

Учёные из «Сколтеха» напечатали на 3D-принтере образцы не изученных ранее сплавов стали и бронзы. Кроме того, они определили их механические характеристики. По утверждениям исследователей, новые железо-медные сплавы могут найти применение в двигателях самолётов и ракет. Например, из них можно изготовить камеру сгорания, которой сталь придаст высокую жаростойкость, а бронза — необходимую теплопроводность, чтобы не допускать перегрева. Это исследование опубликовано в журнале Materials & Design, сообщили Информационной службе Хабра в пресс-службе «Сколтеха».

Игорь Шишковский

Игорь ШишковскийДоцент Центра технологий материалов «Сколтеха»

«У технологии 3D-печати большие возможности для изготовления композитов — материалов, состоящих из двух разнородных компонентов и наследующих их свойства. Скажем, у стали высокая жаростойкость, и она выдерживает температуры камеры сгорания работающего двигателя. Но по теплопроводности сталь заметно уступает, например, бронзе, то есть охлаждающая жидкость не успевает забирать тепло, чтобы эффективно предотвращать перегрев. Так вот, на 3D-принтере можно сделать цельную композитную камеру с плавным, бездефектным переходом: внутри она бронзовая и потому хорошо охлаждается, снаружи — стальная, поэтому не происходит разрушения».

Для создания сплавов учёные использовали технологию 3D-печати с прямым нанесением материала. Для этого порошкообразные ингредиенты сплавлялись лазером и смешивались непосредственно в точке изделия, которую в этот момент печатает принтер.

Исследователи из «Сколтеха» совместили бронзу и сталь двумя разными способами, это дало так называемые квазигомогенные сплавы, в которых два исходных материала сравнительно равномерно перемешаны. Также были напечатаны «сэндвичные» структуры, состоящие из чередующихся 0,25-миллиметровых слоёв бронзы и стали. Кроме того, варьировалось соотношение между двумя составляющими: 50 и 75% бронзы к 50 и 25% стали соответственно. Изучалось и влияние состава самой бронзы: были испытаны алюминиевая, хромистая и оловянистая бронзы.

В ходе исследования подтвердилось, что составляющие нового железо-медного сплава хорошо смешиваются и не образуют дефектов, и были изучены структурные и механические свойства сплава.

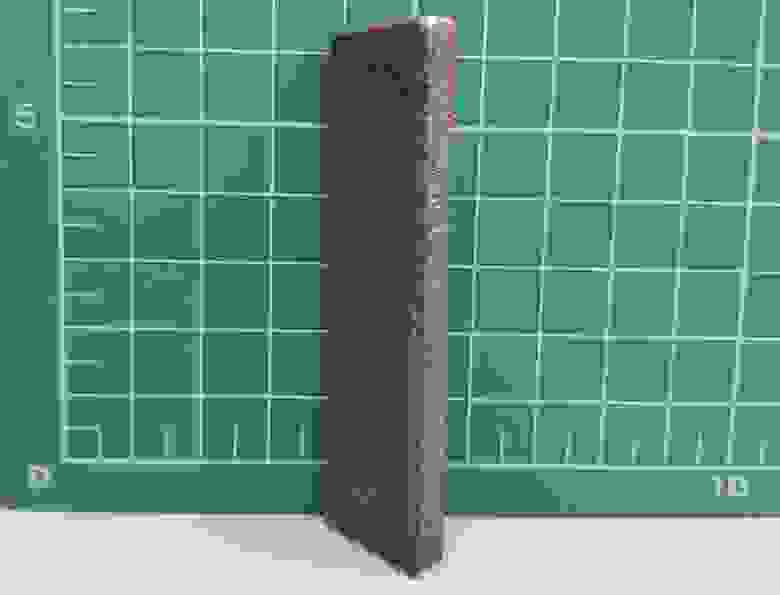

Учёные выращивали снизу вверх вертикальные бруски и контролировали их форму, химический состав и микроструктуру. И как сказал доцент Центра технологий материалов «Сколтеха» Игорь Шишковский, когда что-то идёт не так, прямо в процессе печати форма образца может заметно искажаться или он может расслаиваться. Обычно это значит, что либо используемые материалы несовместимы, либо плохо подобраны условия 3D-печати.

Далее учёные перешли к исследованию внутренней структуры при помощи оптической и сканирующей электронной микроскопии. Для этого из разных областей каждого образца извлекали мелкие фрагменты. Далее были определены в ходе широкого спектра испытаний образцов, вплоть до их разрушения, основные механические характеристики.

Константин Макаренко

Константин МакаренкоПервый автор работы, аспирант «Сколтеха»

«Теперь, когда мы знаем, что бронзу и сталь действительно можно сплавлять технологией прямого нанесения материала на 3D-принтере, и знаем механические характеристики этого нового сплава, мы можем исследовать его возможные применения. В перспективе хотелось бы изготовить и испытать в «Сколтехе» железо-медную камеру сгорания, но могут быть и другие изделия и комбинации металлов. Следующим этапом наших работ будет создание лопаток турбин, каналы охлаждения которых будут сделаны из бронзы, а сама лопатка — из прочного суперсплава. Ключевой момент тут — сочетание сильных сторон двух разных материалов в одном цельном изделии без швов и прочих сочленений».