Топологическая оптимизация спутника. Как мы снизили массу детали в два раза и удешевили производство в семь раз

Топологическая оптимизация является новой и крайне актуальной технологией. Она применяется для снижения массы деталей без снижения функциональности. В космической разработке она применяется компанией «СПУТНИКС» одной из первых. Как частная космическая компания мы можем позволить себе не быть консервативными и внедрять новые технологии, как только они появляются.

С помощью ТО мы снизили массу детали в два раза, стоимость запуска в два раза, стоимость ее производства более, чем в семь раз. Как мы этого добились? Предлагаем вашему вниманию максимально полное руководство по топологической оптимизации применительно к разработке комплектующих для спутника. Уверены, представленные данные и наш опыт помогут любому специалисту, стремящемуся разобраться в деталях ТО. Поехали!

Деталь после оптимизации. Золотая паутинка вместо монолитной части внизу — оптимизирована.

Деталь после оптимизации. Золотая паутинка вместо монолитной части внизу — оптимизирована.

Почему космосу нужна ТО?

Неотъемлемое техническое требование к любой продукции космической промышленности — снижение массы изделия. Это проблема, которую конструкторы решают постоянно. Необходимо на каждой стадии разработки минимизировать массу составных частей космического аппарата, а как следствие — его финальную массу. Более 50% массы аппарата составляет его корпус. Соответственно, топологическая оптимизация, позволяющая снизить массу каждой детали в два и более раза без потери качества, становится ценнейшим подспорьем.

В 2022 году запуск аппаратов на орбиту на ракета-носителе Союз-2.1 обходился в порядка 10000$ за 1 кг. То есть, присутствует еще и огромная экономическая выгода от снижения веса КА. Как частная космическая компания, мы не можем не заботиться о рентабельности наших продуктов. И применение ТО позволило нам добиться весьма впечатляющих результатов.

Как мы пришли к идее топологической оптимизации

Под топологической оптимизацией подразумевается процесс изменения конструкции и структуры детали, а также всех ее варьирующихся параметров, при заданном критерии оптимальности. При этом ее функционал полностью сохраняется или даже улучшается.

В очередной раз решая проблему минимизации массы, наша команда конструкторов решила пойти по новому пути и использовать аддитивные технологии. Под ними я подразумеваю послойное наращивание и синтез объекта с помощью компьютерных 3D-технологий.

Наш выбор пал на технологию SLS (Selective Laser Sintering), или технологию лазерного запекания. При ее использовании образуются особо прочные объекты любых размеров. Технология SLS еще не успела прижиться в российской космической промышленности, так как эта отрасль, особенно в нашей стране, очень консервативна. Новые технологии применяются в ней спустя годы, а в отдельных случаях — десятилетия.

Ниже мы расскажем о нашем опыте проектирования элементов конструкции на примере кронштейна для гироскопов космического аппарата. Гироскопы определяют вращение КА в пространстве. Каждый из их определяет вращение только по одной оси. Очевидно, что 3-х гироскопов достаточно, чтобы однозначно определить вращение в пространстве, но тут вступает в силу привычное дублирование в космической технике и один из них является дублирующим.

Этапы проектирования

1. Подготовка «Болванки»

На данном этапе, конструктор выставляет гироскопы и подготавливает болванку для топологической оптимизации (рис. 1).

Рисунок 1. «Болванка»

Рисунок 1. «Болванка»

Болванка представляет собой монолитную деталь со всем пространством, пригодным для оптимизации, «выщербления» элементов (рис. 2).

Рисунок 2

Рисунок 2

Важно исключить области, которые могут препятствовать завинчиваю винтов, прохождению кабелей и собственно областей пересекающий нагружаемые или внешне-корпусные элементы. Так же на этом эатпе необходимо определить области, не попадающие под оптимизацию (рис. 3). Это могут быть поверхности касания винтов, поверхности касания приборов (не полностью, а в площадях необходимых для сведения тепла или достаточно жесткой опоры прибора).

Рис. 3 — Поверхности, исключаемые для оптимизации

Рис. 3 — Поверхности, исключаемые для оптимизации

Также на этом этапе важно подготовить отверстия для крепления. Речь здесь и о креплении оптимизированной детали к основанию КА, и о креплении нагружаемых деталей (гироскопов) к оптимизированной детали. Соответственно, выделение зеленым внизу и по бокам поверхности на картинке выше.

Подготовка конечно-элементной модели топологической оптимизации

Модель импортируется в соответствующую программу, позволяющую выполнять процесс топологической оптимизации. Программ для топологической оптимизации довольно много, у всех есть свои плюсы и минус. На Хабре эта тема уже поднималась, например вот тут.

Импортируемый формат — STEP. Модель не должна содержать винтов и нагружаемых деталей. Можно проводить ТО и с ними, но оптимизация будет проходить гораздо дольше. А мы ведь стремимся к эффективности… В подготовленный проект импортируется новая геометрия. При необходимости, геометрия предварительно редактируется. Материал задается максимально приближенный к реальному. Прежде всего, нужно добиться соответствия плотностей.

Далее модель разбивается на тетраэдральную сетку методом конечных элементов (МКЭ). Первоначальная сетка (рис. 4) настраивается таким образом, чтобы получить 4–6 млн элементов узлов сетки. Здесь все зависит от мощности используемой ЭВМ. Решив сэкономить на вычислительных мощностях, и увеличивая количество узлов сетки, мы получаем более упрощенный постпроцессинг. Но об этом ниже.

Рис. 4 — Сетка МКЭ

Рис. 4 — Сетка МКЭ

Важно упомянуть, что топологическая оптимизация возможна и в контексте сборки, однако это требует больше времени на расчет.

Подготовка среды нагрузок топологической оптимизации

В модуле оптимизации сильно ограничен выбор типов нагружений, которые можно задавать в качестве критериев. Вместо ударных нагрузок и случайной вибрации, которые являются самыми серьезными и распространенными видами нагружений в космосе, симулируются статические нагрузки. Они должны быть направлены по тем же осям, что и ударные в контрольной симуляции.

Дополнительно можно указать направления, важные с точки зрения назначения детали. Например, если в итоговом результате должна отображаться симметрия, направления нагрузок должны дублироваться согласно симметрии. На каждое из направлений нагрузок создается отдельное нагружение. В нашем случае для полноценной симуляции этих нагружений требуется шесть.

Дополнительно можно указать направления, важные с точки зрения назначения детали. Например, если в итоговом результате должна отображаться симметрия, направления нагрузок должны дублироваться согласно симметрии. На каждое из направлений нагрузок создается отдельное нагружение. В нашем случае для полноценной симуляции этих нагружений требуется шесть.

К примеру, задается тип нагружения «ускорение». Таким образом мы имплементируем в симуляцию нагрузку от собственной массы. Направление ускорения совпадает с направлением нагрузки, описанным выше. Значение ускорения по данному проекту выбирается 50g.

Далее назначаются фиксируемые поверхности. Прежде всего, это отверстия крепления болванки к основанию. Если вектор ускорения направлен от плоскости касания (под любым углом) или не параллелен с этой плоскостью, то в качестве фиксируемой поверхности можно указывать плоскость касания болванки с основанием. Представьте, как будто системе придается ускорение. Будет ли деталь давить на основание? Если будет, предотвращается «виртуальное» проникновение детали к основанию.

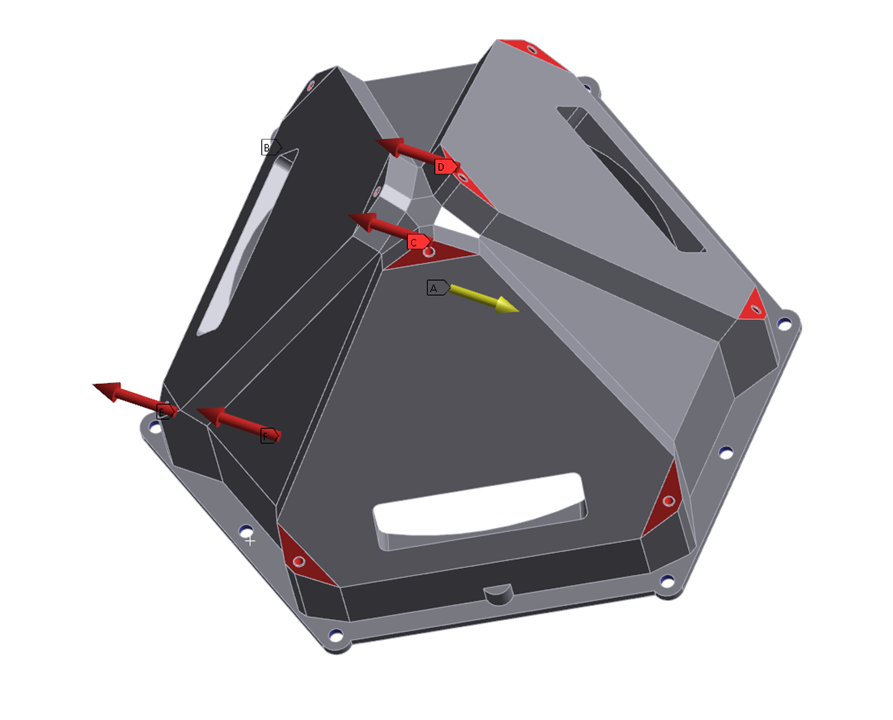

Рис. 5 — Пример нагружения для одного из направлений нагрузок. Желтый вектор — направление ускорения, красные вектора — направления нагрузок, красные поверхности — поверхности приложения нагрузок.

Рис. 5 — Пример нагружения для одного из направлений нагрузок. Желтый вектор — направление ускорения, красные вектора — направления нагрузок, красные поверхности — поверхности приложения нагрузок.

Назначаются поверхности нагружения, вектора нагрузок и значение сил. Основная идея заключается в том, чтобы имитировать нагрузку со стороны гироскопов, действующих на оптимизируемую деталь, под действием ускорения на всю систему (рис. 5). Чтобы добиться этого в статической системе нагрузок, важно соблюдать несколько правил:

1. Вектор нагрузки направлен в противоположном направлении относительно вектора ускорения. Так мы имитируем инерционность приборов.

2. Модуль нагрузки равен массе прибора умноженного на модуль ускорения.

3. Поверхности приложения нагрузок из тех, где есть контакт с прибором, выбираются по такому же принципу, как и фиксируемые поверхности. То есть, если вектор нагрузки направлен «от» или параллельно поверхности, сама поверхность не указывается. Во всех других случаях — указывается.

4. Для каждого отдельного прибора нагрузка создается отдельно.

Подготовка модуля топологической оптимизации

На этой стадии в расчет подтягиваются результаты со всех блоков статических нагрузок, настраиваются пространства для оптимизации. В качестве области на этот раз выбирается все тело. В качестве мест исключений выбираются поверхности касания кронштейна с гироскопами и с установочной поверхностью, крепежных отверстий и дополнительных поверхностей, предусмотренных техническим заданием (рис. 6).

Рис. 6 — Регион оптимизации. Синим выделены область для оптимизации. Красным — области, исключённые из оптимизации.

Рис. 6 — Регион оптимизации. Синим выделены область для оптимизации. Красным — области, исключённые из оптимизации.

Топологическая оптимизация работает по нескольким ключевым критериям. Вот они:

1. Критерий итоговой массы. Задается диапазон допустимых масс. Первоначальный вариант этого числа может колебаться от 8% до 20%. Конечный вариант подбирается по результатам предварительных расчетов и результатам сходимости.

2. Критерий внутренних напряжений. Добавляется ограничение разброса внутренних напряжений. Физическое значение данного пункта заключается в получении максимально возможного равномерного распределения возникающих внутренних напряжений.

3. Критерий минимальной толщины. С целью исключения в результате оптимизации слишком тонких компонентов добавляется ограничение минимальной толщины. Значение подбирается эмпирически, но в нашем случае в качестве первоначального можно выставить 4 мм.

4. Критерий симметрии. Если в результате модель должна отображать симметрию, необходимо добавить ограничение типа «симметрия». В качестве плоскости симметрии выбирается одна из плоскостей системы координат. Если таковых недостаточно или среди них отсутствует нужная, необходимо добавить систему координат, и выставлять симметрию относительно ее плоскостей. Делается это в первую очередь для ускорения расчёта.

Также перед запуском оптимизации нелишним будет обратить внимание на параметр максимального количества итераций. По умолчанию выставлено значение в 500 итераций. Такое их количество имеет смысл использовать при уточненной/окончательной оптимизации. То есть, когда подбираются мельчайшие ограничения и расчет ведется на мелкой сетке.

Для наших расчетов за это значение принимается 300. Однако если график сходимости выходит на ровную линию и остается на ней достаточно долго, рекомендуем прервать расчет самостоятельно. Это сэкономит много времени. Лучше изменить параметры вручную. К примеру, поднять верхнее ограничение по массе.

Как проводить саму топологическую оптимизацию

Оптимизацию следует проводить в несколько этапов. Нужно минимум две итерации. Одна предварительная, с полным расчетом результата после постобработки. И вторая — окончательная.

Предварительная делается для того, чтобы понимать, насколько подобранные нагрузки соответствуют тем, которых они призваны заместить. После предварительной итерации можно, при необходимости, изменить геометрию исходной детали, изменить коэффициенты нагрузок и т.д.

О успешности процесса оптимизации нужно судить из графика сходимости в процессе расчета. О том, что делать, если график выходит на плато, было написано выше. Не стоит прерывать оптимизацию, если на первоначальных этапах график взлетит слишком высоко. Пример графика с успешной сходимостью изображен на рис. 7, оптимизированная деталь представлена на рис. 8.

Рис. 7 — Пример графика успешной сходимости оптимизации

Рис. 7 — Пример графика успешной сходимости оптимизации Рис. 8 — Пример успешно оптимизируемой детали

Рис. 8 — Пример успешно оптимизируемой детали

ВАЖНО! Увеличение количества ограничений, как и увеличение количества компонентов, входящих в состав критериев оптимизации, ухудшают сходимость оптимизации.

Первичная постобработка

Первичная постобработка заключается в исправлении ошибок модели и сглаживании фасетной сетки, по необходимости, меняется размер сетки.

Результат экспортируется из расчетной программы. Первичную постобработка проходит средствами самой расчетной программы.

Стандартный порядок постобработки, следующий:

1. Модель исправляется инструментом «автоисправление».

2. Исправляются дефекты сетки: удаляются и заполняются «неоправданно» острые края и острые впадины. Удаляются артефакты — возникающие иногда отдельно расположенные конечные элементы.

3. Если деталь не симметричная, то дальнейшая постобрабока ведется сразу над всем телом, без разделения на ее симметричные части с последующим копированием или отражением. В таком случае, необходимо удалить и заполнить отверстия.

4. Применяется сглаживание.

5. Далее повторно применяется инструмент «автоматическое исправление».

6. Модель проверяется на наличие новых острых краев и впадин. При их появлении они исправляются.

7. Модель сохраняется как модель формата STL. ВАЖНО! Переводить модель в твердотельный формат НЕ НУЖНО!

Рис. 9 — Примеры артефактов после первого сглаживания.

Рис. 9 — Примеры артефактов после первого сглаживания.

Окончательная постобработка

Все работы ведутся инструментами полноценной CAD программы в модулях типа «скульптинг».

Обработка фасетного тела. На этом этапе от модели отрезаются те части, которые могут быть заменены операциями симметрии. Также удаляются поверхности отверстий, если это не было сделано ранее. На этом этапе сглаживание можно провести несколько раз.

Доработка модели. С помощью базового моделирования достраивается установочные поверхности, выстраиваются отверстия (рис. 10 — 12).

Рис. 10 — модель кронштейна после окончательной постобработки.

Рис. 10 — модель кронштейна после окончательной постобработки.  Рис. 11 — модель кронштейна после окончательной постобработки.

Рис. 11 — модель кронштейна после окончательной постобработки.  Рис. 12 — модель кронштейна после окончательной постобработки.

Рис. 12 — модель кронштейна после окончательной постобработки.

Проверочный прочностной расчет

Не будем вдаваться в подробности проведения прочностного расчета элементов космического аппарата, это также тема для отдельной статьи. Вместо этого представим результаты, показывающие распределение нагрузок и стойкость к внешним воздействиям.

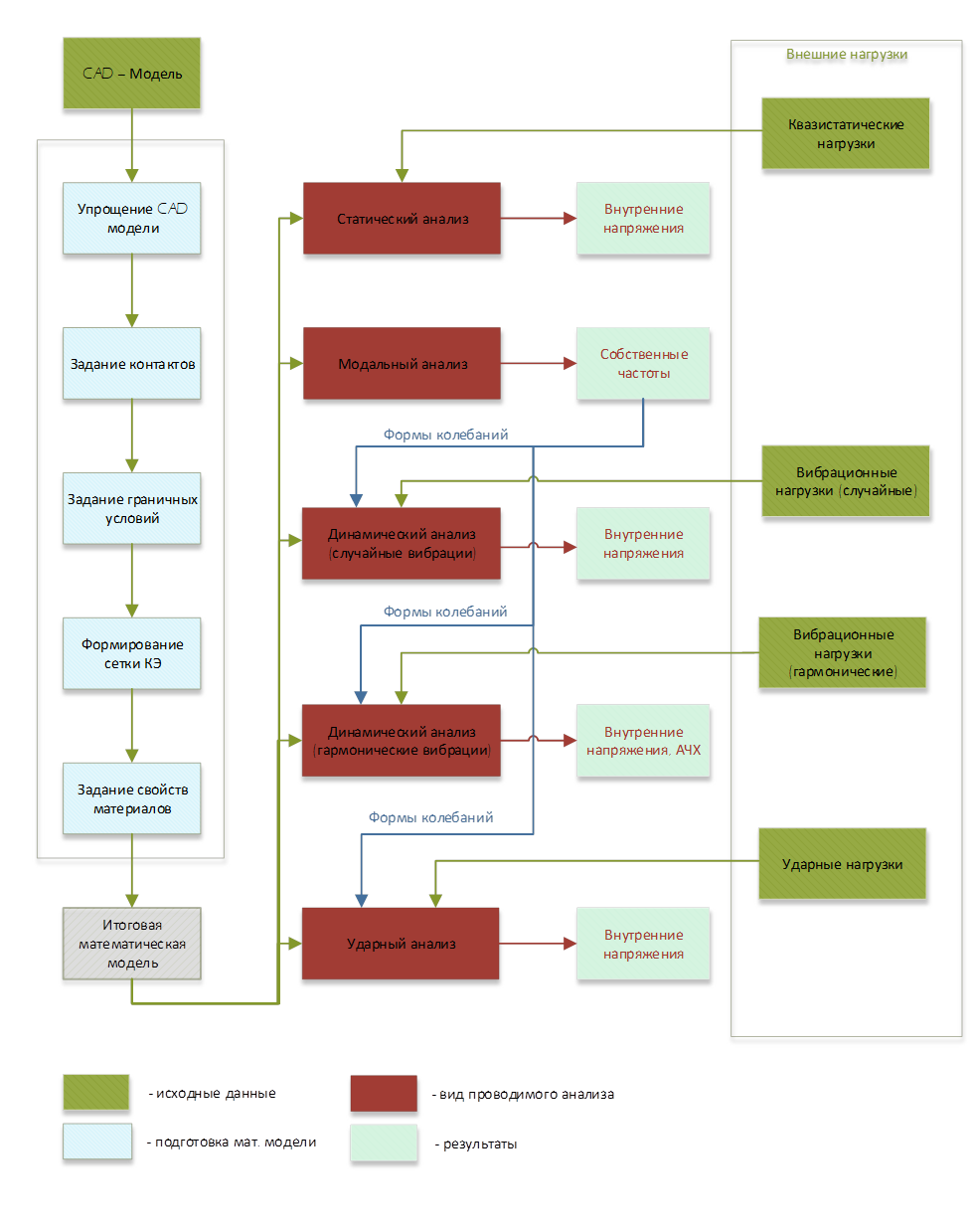

На рисунке 13 представлена структурная схема проведения прочностного расчета.

Рисунок 13 — Структурная схема расчета

Рисунок 13 — Структурная схема расчета

Среди представленных результатов фигурируют ударный анализ и случайные вибрации, являющиеся наиболее «опасными» видами нагружения для данной конкретной конструкции.

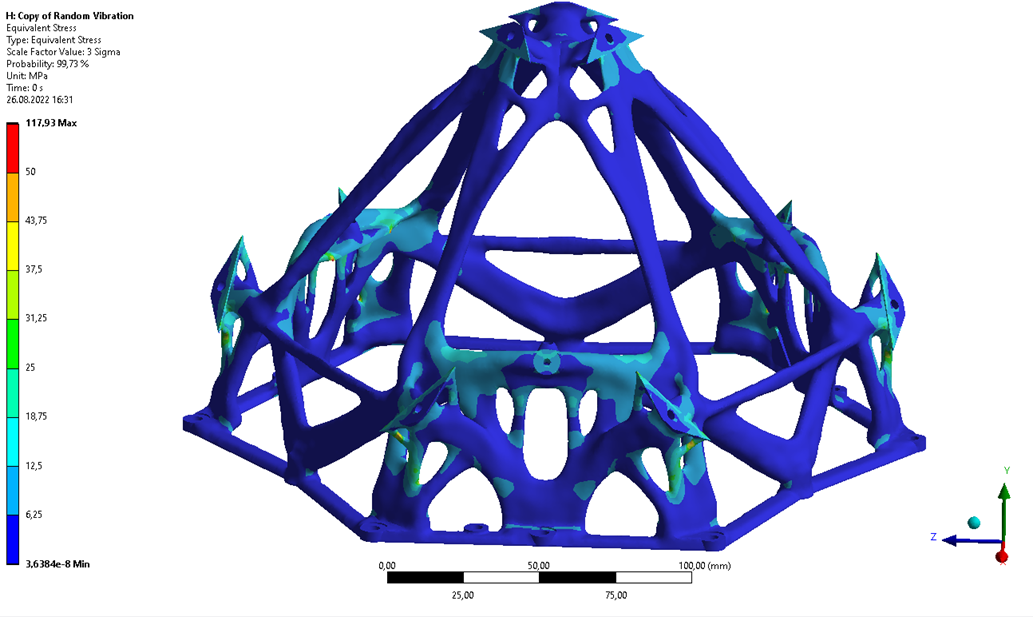

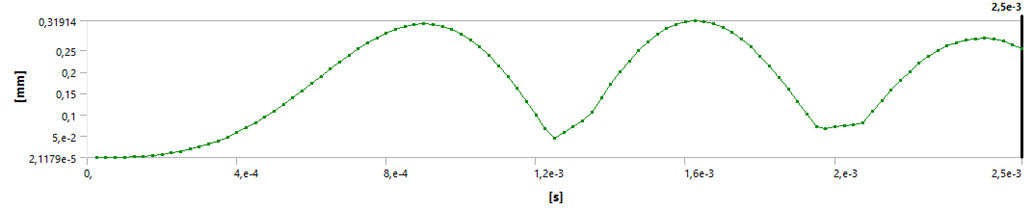

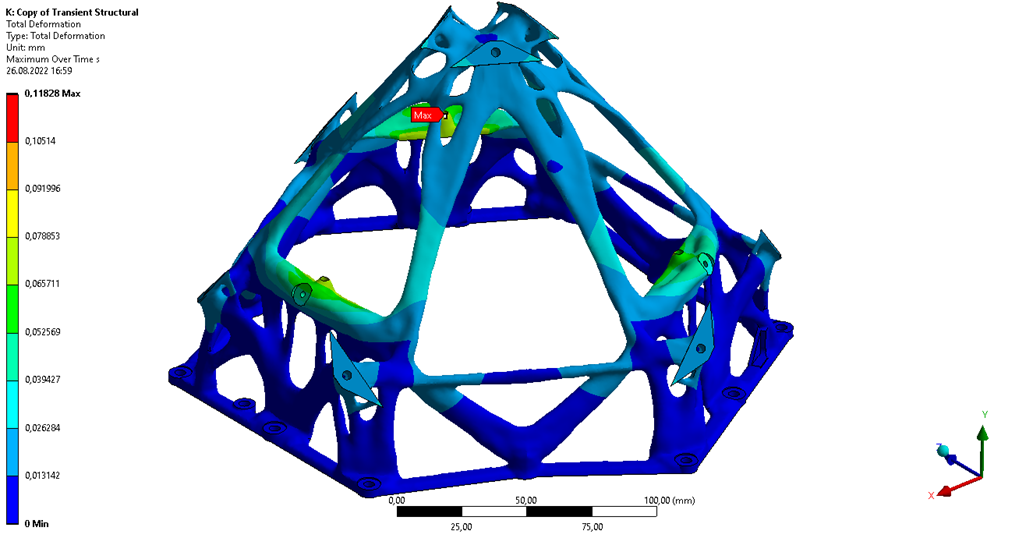

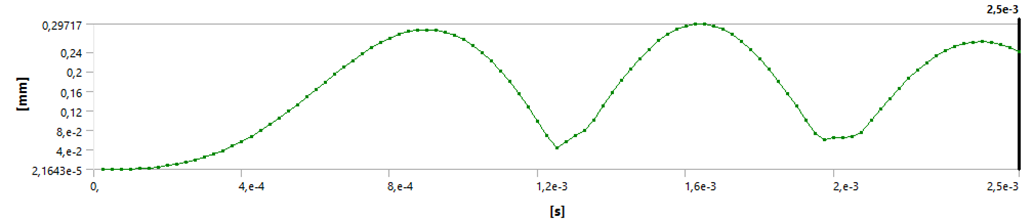

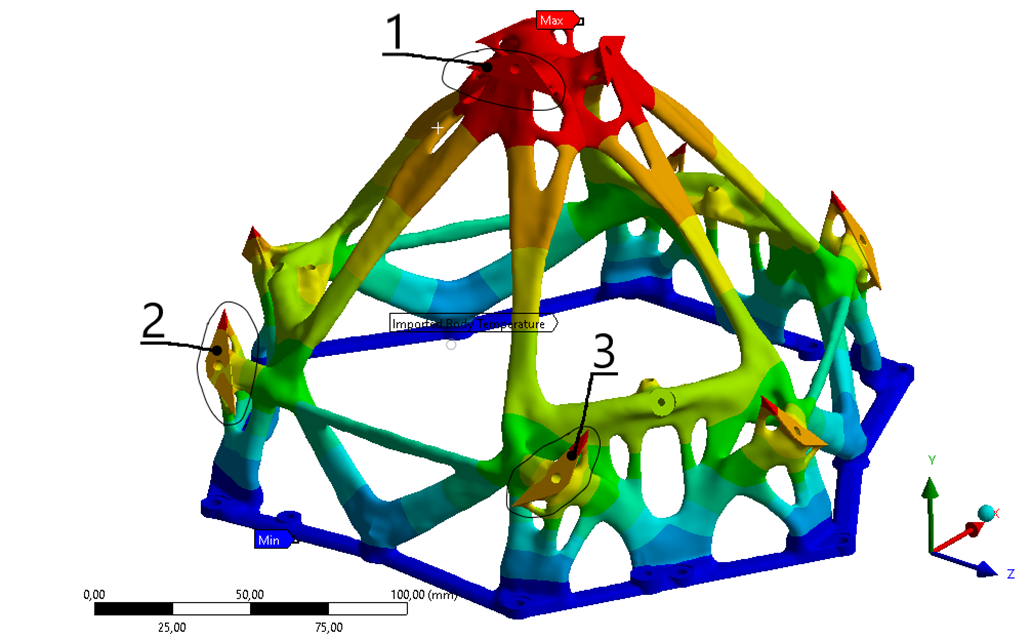

На рисунках 14 — 20 представлены результаты расчета на случайные вибрации.

На рисунке 17 указан концентратор напряжений (118 МПа) при вибрации вдоль оси Y. Напряжения игнорируются, принимаются во внимание только соседние элементы (80 МПа).

Как видно из результатов расчета на случайную вибрацию, деформация конструкции не превышает 0,12 мм и внутренние напряжения не превышают 80 МПа, что является удовлетворительным.

Рисунок 14 — внутренние напряжения, при вибрации вдоль оси X

Рисунок 14 — внутренние напряжения, при вибрации вдоль оси X Рисунок 15 — деформация, при вибрации вдоль оси X

Рисунок 15 — деформация, при вибрации вдоль оси X Рисунок 16 — внутренние напряжения при вибрации вдоль оси Y

Рисунок 16 — внутренние напряжения при вибрации вдоль оси Y Рисунок 17 — концентратор при вибрации вдоль оси Y

Рисунок 17 — концентратор при вибрации вдоль оси Y Рисунок 18 — деформация, при вибрации вдоль оси Y

Рисунок 18 — деформация, при вибрации вдоль оси Y Рисунок 19 — внутренние напряжения при вибрации вдоль оси Z

Рисунок 19 — внутренние напряжения при вибрации вдоль оси Z Рисунок 20 — деформация, при вибрации вдоль оси Z

Рисунок 20 — деформация, при вибрации вдоль оси Z

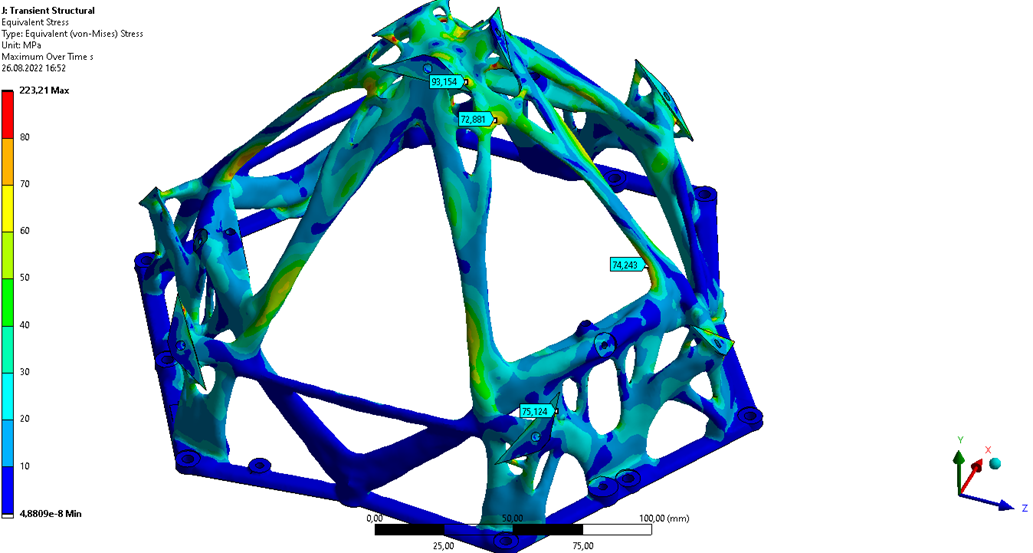

На рисунках 21 — 36 представлены результаты расчета на ударные нагрузки.

Рисунок 21 — внутренние напряжения при ударе вдоль оси X

Рисунок 21 — внутренние напряжения при ударе вдоль оси X Рисунок 22 — концентратор напряжений при ударе вдоль оси X

Рисунок 22 — концентратор напряжений при ударе вдоль оси X Рисунок 23 — деформация, при ударе вдоль оси X

Рисунок 23 — деформация, при ударе вдоль оси X Рисунок 24 — максимальные напряжения, при ударе вдоль оси X

Рисунок 24 — максимальные напряжения, при ударе вдоль оси X Рисунок 25 — максимальная деформация, при ударе вдоль оси X

Рисунок 25 — максимальная деформация, при ударе вдоль оси X Рисунок 26 — внутренние напряжения при ударе вдоль оси Y

Рисунок 26 — внутренние напряжения при ударе вдоль оси Y Рисунок 27 — концентратор напряжений при ударе вдоль оси Y

Рисунок 27 — концентратор напряжений при ударе вдоль оси Y Рисунок 28 — деформация, при ударе вдоль оси Y

Рисунок 28 — деформация, при ударе вдоль оси Y Рисунок 29 — максимальные напряжения, при ударе вдоль оси Y

Рисунок 29 — максимальные напряжения, при ударе вдоль оси Y Рисунок 30 — максимальная деформация, при ударе вдоль оси Y

Рисунок 30 — максимальная деформация, при ударе вдоль оси Y Рисунок 31 — внутренние напряжения при ударе вдоль оси Z

Рисунок 31 — внутренние напряжения при ударе вдоль оси Z Рисунок 32 — концентратор напряжений при ударе вдоль оси Z

Рисунок 32 — концентратор напряжений при ударе вдоль оси Z Рисунок 33 — деформация, при ударе вдоль оси Z

Рисунок 33 — деформация, при ударе вдоль оси Z Рисунок 34 — максимальные напряжения, при ударе вдоль оси Z

Рисунок 34 — максимальные напряжения, при ударе вдоль оси Z Рисунок 35 — максимальная деформация, при ударе вдоль оси Z

Рисунок 35 — максимальная деформация, при ударе вдоль оси Z

На рисунках 22, 27, 32 указаны концентратор напряжений (223, 295, 228 МПа) при ударных нагрузках вдоль всех осей, напряжения игнорируются, и принимаются во внимание только соседние элементы (137, 137, 133 МПа).

Как видно из результатов расчета на удар, деформация конструкции не превышает 0,32 мм и нагрузки не превышают 137 МПа, что является удовлетворительным.

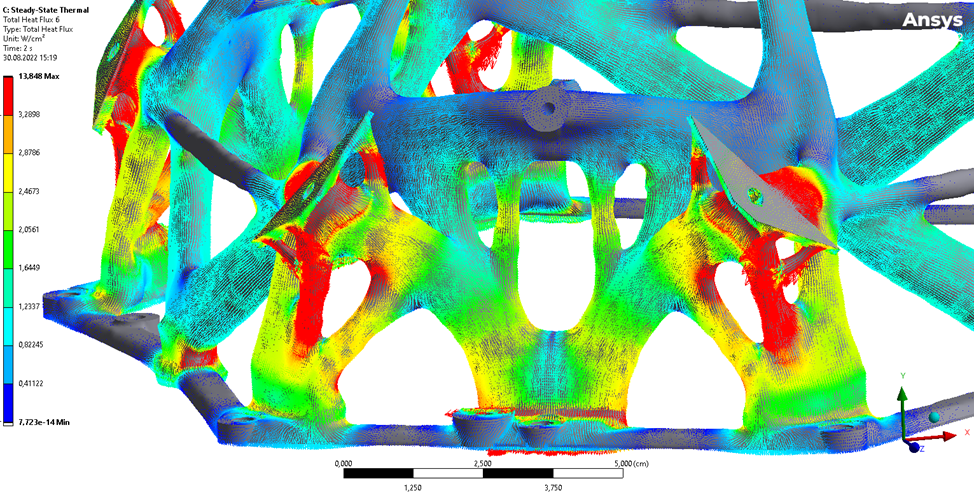

Тепловой расчет

Аналогично с предыдущим пунктом, не будем вдаваться в подробности проведения теплового расчета элементов космического аппарата, а представим результаты, показывающие, распределение тепловых потоков и температурные поля.

На рисунках 36–40 представлены результаты расчета «Горячего случая».

Рисунок 36 — температура кронштейна, «горячий» случай

Рисунок 36 — температура кронштейна, «горячий» случай Рисунок 37 — тепловые потоки, «горячий» случай

Рисунок 37 — тепловые потоки, «горячий» случай Рисунок 39 — тепловые потоки через основание, «горячий» случай

Рисунок 39 — тепловые потоки через основание, «горячий» случай Рисунок 40 — Вектора тепловых потоков

Рисунок 40 — Вектора тепловых потоков

Средний тепловой поток через основание прибора составляет 0,483 Вт/см2, что удовлетворяет требованиям. Температура всех гироскопов находится в допустимых значениях, на 12˚С выше температуры установочной плоскости кронштейна.

Термостатический расчет

Анализ тепловых деформаций в результате перепадов температур показывает, насколько изменятся положения точек крепления гироскопов в результате перепадов температур. В таблице 1 и на рисунках 41, 42 представлена деформация по трем направлениям крепежных площадок гироскопов. Данные представлены для разных значений температур установочной плоскости.

Рисунок 41 — деформация конструкции

Рисунок 41 — деформация конструкции Рисунок 42 — площадки крепления гироскопов

Рисунок 42 — площадки крепления гироскопов

Заключение

В данной статье мы описали полный цикл разработки одного из важнейших кронштейнов космического аппарата с помощью технологии топологической оптимизации и 3D-печати. В результате была достигнута главная цель: выбор оптимального по конструкции варианта кронштейна с точки зрения минимизации массы, технологии изготовления и цены.Изготовление такого кронштейна из порошка марки AlSi10Mg обходится примерно в 2000$ c учетом последующей механической обработкой. И на эту тему, возможно, мы подготовим для вас еще одну статью.

Без лишних слов, представляем таблицу 2. В ней приведено сравнение с предыдущими вариантами того же кронштейна, произведенного по технологии фрезерования. Снижение массы, стоимости производства и запуска говорят сами за себя.

По технологии фрезерования производятся кронштейны похожего типа, но в космических отраслях с «консервативным подходом», а также без доступа к мощным ЭВМ и серверным системам.