Тестирование печатных плат? «Это же просто»

Те, кто занимается разработкой и производством электронных устройств, рано или поздно сталкиваются с задачей тестирования большого количества смонтированных печатных плат перед продажей. На маленьких сериях можно обойтись мультиметром чтобы проверить всё на «коленке». Однако, чем больше серия, тем более сложным должно быть устройство для тестирования, чтобы тест каждой платы проходил быстрее. Далее хочу описать пройденный мной путь.

Введение

▍ Цель: создать стенд, который будет удерживать печатную плату, «заливать» прошивку, тестировать пайку, выдавать отчёт о работоспособности платы.

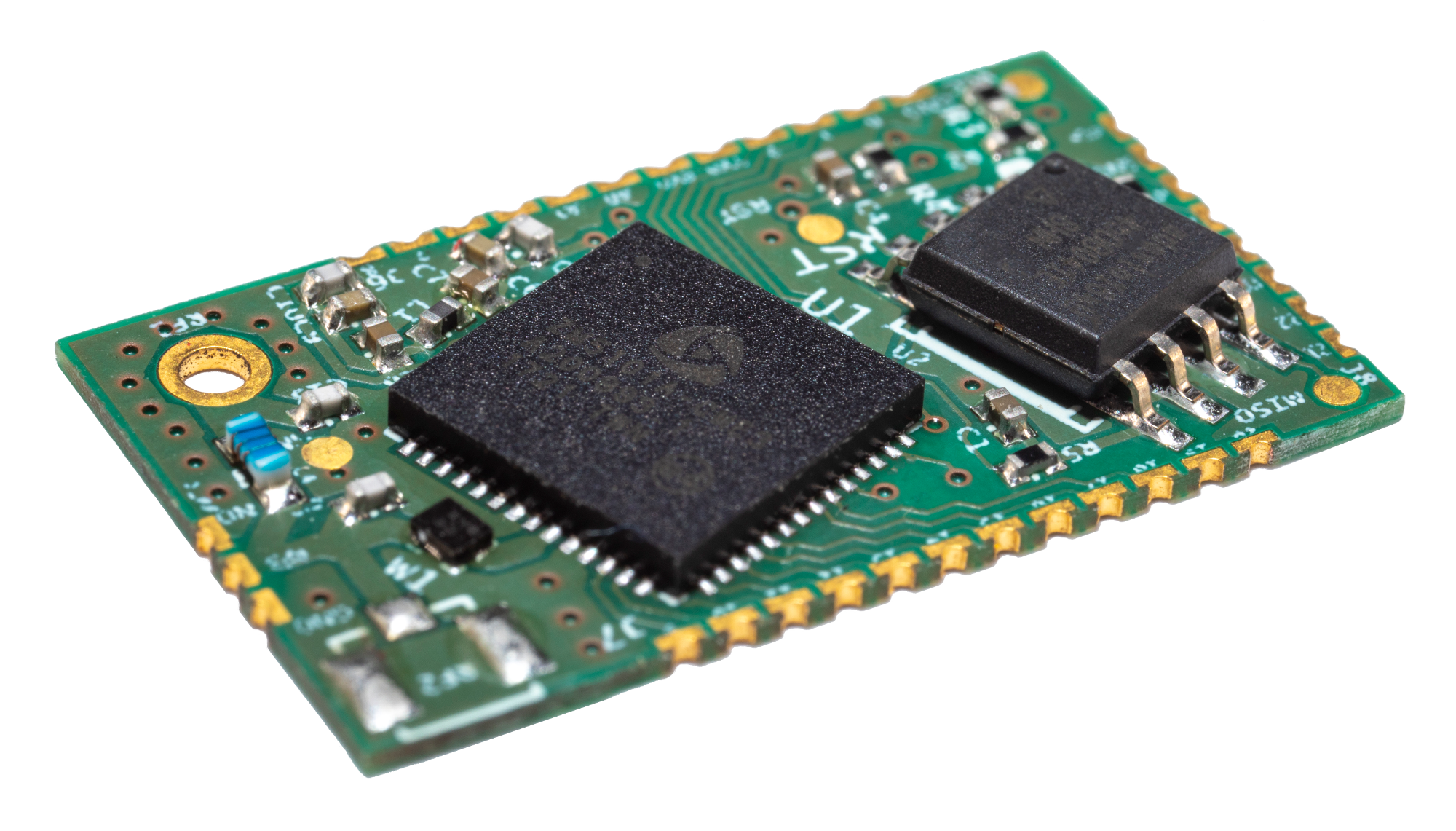

Тестируемая плата (ZUNo module), представляет из себя микроконтроллер с обвязкой по питанию и всеми выводами разведёнными по периметру платы. Микроконтроллер имеет неудобный для ручной пайки корпус (LGA64 с контактами, не выходящими на боковые поверхности), а так же радио выход, который необходимо настраивать под каждую антенну. В первой версии платы было два варианта для подключения антенны. Первый: кусок провода длинной четверть волны через «П» фильтр. Второй: без фильтра на торцевые полуотверстия для подключения к внешней PCB антенне. Таким образом, распаяв данный модуль, можно значительно ускорить разработку устройства на данном микроконтроллере сэкономив на долгом и дорогом заводском монтаже и тюнинге антенны.

На картинке прошлое поколение данного продукта. Эту плату можно напрямую подключать к USB и она имеет три варианта подключения антенны (третий вариант это разъём u.fl). В новом поколении используется более современный чип, отсутствует вторая микросхема (внешняя память), упрощена структура радио тракта, что бы повысить его качество, существенно уменьшены габариты (20×12 мм).

Частым сценарием применения предыдущей версии была сборка прототипа устройства для умного дома на проводах. Однако, провода часто вырывали контактные площадки металлизированных полуотверстий, при неаккуратном обращении. Поэтому в данной версии площадь меди вокруг полуотверстий на нижнем слое значительно увеличена. Это так же упростит позиционирование пружинно игольчатых контактов.

Обратите внимание: два угловых пада не получилось сделать большими, из-за желания уменьшить габариты.

Обзор аналогов тестовой аппаратуры

Тестовый стенд с пружинно игольчатыми контактами на английском языке называется nail bed, jig. Для ознакомления купил недорогие устройства с китайского сайта.

▍Первый пример

Этим зажимом можно быстро и удобно прошивать устройства (если заранее предусмотреть соответствующие контактные площадки). Цена около 900 рублей.

Что-то похожее уже делал для другого простого проекта.

Это устройство предназначено для установки в кондиционер и интеграции его в систему «умного дома» на базе Z-Wave. В этом проекте достаточно было заливать прошивку. Серия была всего несколько десятков, и подобное недорогое приспособление существенно облегчило работу. В качестве пружинных контактов использовал ru.mouser.com/ProductDetail/Molex/105439–0005? qs=lyRJTFulC0ZC5%2FW6%252BuEhLw%3D%3D

▍Второй пример

Первое что бросилось в глаза, это большой люфт с одним 6 мм валом. Однако, всё же решил проверить на реальной плате. Этим устройством уже можно не только прошить, но и полноценно протестировать плату. Цена данного приспособления 1500 рублей. Однако понадобится ложемент для печатной платы и деталь с закреплёнными пружинно игольчатыми контактами.▍Третий пример

Картинка взята из вебинара про создание аналога яндекс станции. Этот стенд уже имеет хорошую жёсткость, защищён от внешних случайных механических воздействий, а также в нижней платформе позволяет разместить микроконтроллер с блоком питания для проведения тестов. Полагаю, цена механической части будет 15000–50000 рублей.

Ещё один вариант. Отличается высоким качеством, точностью и ценой. Его рассматривать имеет смысл только при больших партиях. Чтобы взяла гордость, этот стенд разработан и собран в России.

Первый вариант самый дешёвый, но в нём вместо поступательного движения используется вращательное. Это создаёт дополнительную сложность для пружинных контактов, которыми и так нужно попасть в области поясков металлизированных отверстий.

Из-за большого количества пружинных контактов, потребуется и значительное усилие пружины, чтобы обеспечить надёжный контакт каждого элемента.

Изначально планировал сделать аналог второго варианта, но с двумя валами большего диаметра и одной тягой. Но перечитывая черновик статьи, решил сделать оба варианта: прищепку, и маленький стенд. Посмотрим, что окажется жизнеспособней. Прищепка, имеет меньшие габариты. Но количество фрезеруемых деталей будет меньше, а может быть, и совсем обойдусь без них.

Первая попытка

Поскольку опыта мало, то перед сборкой окончательного образца, решил протестировать отдельные составляющие.▍Тест — 1

Какие пружинно игольчатые контакты выбрать и как их закреплять. Тут есть два варианта. Первый: впаять пружинно игольчатые контакты в печатную плату. Второй: выфрезеровать деталь из оргстекла и закрепить пружинно игольчатые контакты в нём. У меня пружинно игольчатые контакты цилиндрические, но слышал, что есть с конической гильзой. И те что с конической гильзой прекрасно держатся в оргстекле без дополнительного клея. Я такие пока не встречал. Поэтому либо буду сажать на клей, либо ограничу перемещение контактов каплями припоя.

Поскольку оргстекло для таких случаев берут толстое (8–10 мм), то пружинно игольчатые контакты устанавливаются более точно чем в 1,5–2 мм печатную плату. Плюс через оргстекло видно куда действительно втыкаются контакты. Я попробую оба варианта.

Так как у меня шаг контактов 1,27 мм, то мне подходят пружинно игольчатые контакты серии P50. У меня под рукой были такие

Изготовил печатную плату для установки игольчатых контактов толщиной 2 мм. Положил одну плату на другую, чтобы лучше сориентировать контакты. Всё запаялось хорошо. Теперь нужно сделать ложемент для платы, в которой она будет лежать неподвижно. У меня есть простенький 3д принтер, на нём и потренируюсь. С 5-й попытки получилось, то что надо.

Плата укладывается в ложемент «лицом» вниз, а сверху в неё втыкаются иголки. Собрал. Плата прошилась. И почти прошла тест. Один контакт не попал куда надо.

Выявилась первая проблема печатной платы. Для уменьшения габаритов угловые контакты были сделаны меньше чем остальные. Поэтому в них тяжелее попасть. Плата будет переделана.

Попробую использовать китайский стенд. Для этого ложемент приклею к нижней неподвижной части, а к верхней подвижной приклею иголки. Испытания. В большую часть падов платы иголки попадают, даже в угловые маленькие. Можно было бы улучшить попадание если увидеть куда на самом деле попадают иголки. Но материалы непрозрачные и поэтому ничего не видно. Вывод второй: для стенда такого типа буду делать иглодержатель из прозрачного оргстекла 8 мм. Надеюсь, в нём иглы будут торчать ровнее чем из печатной платы. Второй недостаток стенда это его жёсткость. Он практически не шатается в горизонтальной плоскости, но изгибается когда иголки начинают давить в плату. Поэтому если не придерживать рукой дальний конец печатной платы с иголками, то результат попадания становится совсем плачевный. Отсюда вывод: иголки должны быть между направляющими валами, а не как тут в самом дальнем краю.

Вторая попытка

Исходя из проделанных опытов, сделал макет будущего стенда на 3д принтере. В нём два вала и тяга, а иголки между ними. Конструкция получилась жёсткой. К сожалению, на своём принтере не могу изготовить отверстия 0.7 мм с шагом 1.27 мм. И у меня нет вертикального сверлильного станка, чтобы изготовить кондуктор из печатной платы и просверлить отверстия для иголок. Поэтому закажу фрезеровку из акрила. Так же изменения не обошли и саму плату. Было принято решение делать два варианта устройств (с проводной антенной и с припаиваемой PCB антенной). На этом рендеринге второй вариант печатной платы. Из-за упрощений в радио тракте пады были перераспределены по периметру равномернее, и они все стали одного размера. Габариты удалось сохранить.

Существует два известных мне способа обработки листового оргстекла. Фрезеровка и лазерная резка. Фрезеровка более точная операция и позволяет выполнить отверстия для пружинно игольчатых контактов диаметром 0.7 мм. Но, к сожалению, не все мастерские умеют сверлить такие маленькие отверстия. Лазерная резка, в принципе, не может сделать цилиндрическое отверстие такого малого диаметра. А если и сделает, то оно будет не цилиндрическим и с сильно оплавленными краями. Для установки игольчатого контакта уже не годится. Однако, существует так называемый «прокол». Это отверстие, выполненное лазером, малого нерегламентированного диаметра (порядка 0.1–0.3) мм. Получается очень аккуратным. И такое отверстие уже можно рассверлить нужным сверлом вручную. Делал так один раз, и у меня получилось более-менее приемлемо (картинка где-то выше).

Разговаривал с двумя мастерскими по резке оргстекла в течение 2-х недель. Остальные 5 сразу отказались. Получить приемлемое качество отверстия 0.7 мм ни одна мастерская не смогла. При сверлении 8-ми мм акрила тонкое сверло с вероятностью 10% изгибается и отверстие получается изогнутое. Лазером не получается достаточное качество входного отверстия и постоянство диаметра.

Параллельно спрашивал как данные детали изготовить на SLA 3д принтере (принтер, который печатет смолой). У него точность в горизонтальной плоскости около 0.05 мм, чего для отверстия 0.7 мм может хватить без дополнительной механической обработки.

Но пока ждал результатов от мастерской, собрал стенд из PCB и деталей напечатанных на своём 3d принтере.

Ложемент будет изготовлен фрезеровкой из пластика. Пластик должен быть устойчив к изменению температуры и влажности, чтобы в разных помещениях вёл себя одинаково. При этом легко обрабатываться, чтобы в случае необходимости, можно было во время тестов ножом немного подрезать мешающие края. Это бывает необходимо, когда завод по производству печатных плат, на большой партии решил изменить расположение соединительных мостиков. И плата уже не встаёт в ложемент без дополнительной обработки.

Пластик SBS pro, как он себя поведёт при изменении параметров окружающей среды и как быстро будет стираться тестируемыми платами покажет время. Возможно, для партии в несколько тысяч плат хватит 3–5 подобных стендов.

Данный стенд состоит из двух деталей распечатанных на 3д принтере (почти бесплатно).

- PCB изготовленной на заводе (5000р. партия из нескольких штук)

- Валы, подшипники, тяга и держатели валов (1000р.)

- Игольчатые контакты самые дешёвые из Китая, не знаю как себя проявят (100р.)

Мастерской за резку оргстекла пришлось бы отдать 5000р. За три копии верхней детали, но при этом отпадает надобность заказывать PCB для впаивания пружинных контактов. По поводу фрезеровки ложемента я узнавать не стал. Но скорее всего те же 5000 р.

Получается изготовить один комплект деталей для стенда самому или заказать в мастерской примерно стоит одинаково. Но построение стенда процесс итеративный. Время исполнения заказа в мастерской около недели. Мне понадобилось несколько раз переделывать детали. На 3д принтере это занимало 1,5 часа. И как видно на фото, переделывать ещё придётся. Наличие 3д принтера сильно ускоряет разработку.

А если научиться распечатывать отверстия 0.7 мм на FDM принтере, то пружинно игольчатые контакты можно будет закреплять без использования заводской PCB. Тем самым ещё больше возрастёт скорость разработки.

Прошивка «заливается» через ПК. Arduino MEGA проверяет сигналы и выдаёт отчёт о качестве пайки.

«Скорпион»: третий вариант

Получившийся прототип стенда меня устраивает. Но ещё требуются некоторые доработки связанные с удобством работы и размещения проводов и электроники. Теперь попробую упростить схему, оставив только ложемент и PCB с напаянными контактами. На фото первый вариант.

Печатал пластиком SBS PRO. Подшипники здесь выполняют роль направляющих. Если детали склеить или стянуть болтами, то их можно убрать. К сожалению, жёсткости пластика не достаточно, и пружина не смогла надёжно прижать тестируемую плату к контактам.

На фото показана распечатанная деталь пластиком PETG. Чтобы придать пружине окончательную форму её нужно нагреть феном. Этот пластик обеспечил надёжный прижим во время работы. Плюсом данной схемы является лёгкость установки и снятия тестируемой платы, меньшие габариты. Однако, с пружиной приходится обращаться аккуратно, есть вероятность испортить пружинные контакты. Данная схема не обеспечивает равномерное прижатие платы. Поэтому часто контакты не попадают в соответствующие пады. Без доработок пользоваться этим вариантом стенда нельзя.

Заключение

В ходе статьи удалось проверить несколько технических решений, которые позволили собрать стенд для тестирования пайки и прошивки устройства. Насколько он надёжен и удобен будет понятно позже, но ожидания оптимистические. К сожалению, статья получилась не маленькая. За кадром останутся окончательный вариант стенда, электроника для тестирования и программное обеспечение. Потому что сейчас как раз этим занимаюсь. Хочу особо отметить 3d принтер. Пользовался дешёвым prusa i3, которому уже 8 лет. Всем рекомендую для быстрого прототипирования. Надеюсь, кого-то натолкну на интересные идеи. Надеюсь, кто-то натолкнёт меня. Спасибо!