Термосопротивления: Теория

Недавно мне повезло побывать на производстве датчиков температуры, а точнее на швейцарском предприятии IST-AG, где делают платиновые и никелевые термосопротивления (RTD).

По этому поводу публикую две статьи, в которых читатель найдет довольно подробное описание этого типа датчиков, путеводитель по основным этапам производственного процесса и обзор возможностей, которые появляются при использовании тонкопленочных технологий.

В первой статье разбираемся с теоретической базой. Не слишком увлекательно, но весьма полезно.

Что такое термометры сопротивления(они же — термосопротивления или RTD)

Сначала имеет смысл разобраться с терминологией. Если вы хорошо знакомы с вопросом, то смело переходите ко второй части статьи. А может быть и сразу к третьей.

Итак, под определение «датчик температуры» попадают тысячи самых разных изделий. Под датчиком можно понимать и готовое измерительное устройство, где на дисплее отображается значение температуры в градусах, и интегральную микросхему с цифровым сигналом на выходе, и просто чувствительный элемент, на базе которого строятся все остальные решения. Сегодня мы говорим только о чувствительных элементах, которые, впрочем, тоже будем называть словом «датчик».

Термометры сопротивления, которые также известны как термосопротивления и RTD (Resistance Temperature Detector) — это чувствительные элементы, принцип работы которого хорошо понятен из названия — электрическое сопротивление элемента растет с увеличением температуры окружающей среды и наоборот. Вероятно вы слышали о термосопротивлениях как о платиновых датчиках температуры типа Pt100, Pt500 и Pt1000 или как о датчиках 50М, 50П, 100М или 100П.

Иногда термосопротивления путают с термисторами или термопарами. Все эти датчики используются в похожих задачах, но, даже несмотря на то что термисторы тоже являются преобразователями температура-сопротивление, нельзя путать термосопротивления, термисторы и термопары между собой. О разнице в строении и назначении этих элементов написана уже тысяча статьей, так что я, пожалуй, не буду повторяться.

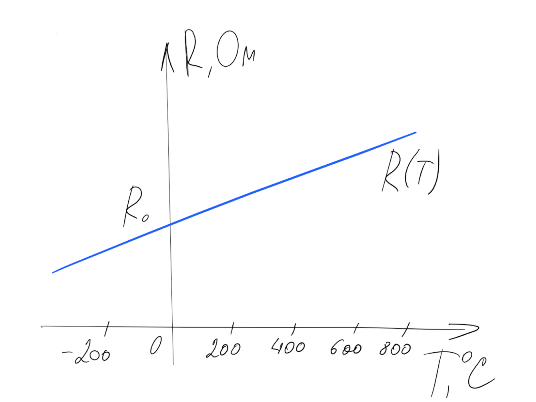

Отмечу главное: средний термометр сопротивления стоит в разы дороже, чем средний термистор и термопара, но только термосопротивления имеют линейную выходную характеристику. Линейность характеристики, а также гораздо более высокие показатели по точности и повторяемости результатов измерений, делают термосопротивления востребованными несмотря на разницу в цене.

Основные характеристики термосопротивленийЕсли коротко, характеристики термосопротивлений можно разбить на три группы:

- Номинальная статическая характеристика (НСХ) и точность

- Диапазон температур, на котором определяется НСХ и обеспечивается заявленная точность

- Корпус датчика, тип и длина выводов

На мой взгляд, пояснений требует только первый пункт.

Номинальная статическая характеристика (НСХ)

НСХ — это функция (на практике чаще таблица значений), которая определяет зависимость сопротивление-температура.

Зависимость R (T), конечно, не является абсолютно линейной — на самом деле выходная характеристика термосопротивления описывается полиномом с известными коэффициентами. В простейшем случае это полином второй степени R (T) = R0 (1 + A x T + B x T2), где R0 — номинальное сопротивление датчика, то есть значение сопротивления при 0°C.

Вид полинома и его коэффициенты описываются в различных национальных и международных стандартах. Действующий российский стандарт — ГОСТ 6651–2009. В Европе чаще используют DIN 60751 (он же IEC-751), однако одновременно с ним действует DIN 43760, в Северной Америке популярен стандарт ASTM E1137 и так далее. Несмотря на то что некоторые стандарты согласованы между собой, в целом картина довольно печальная и единого индустриального стандарта по факту не существует.

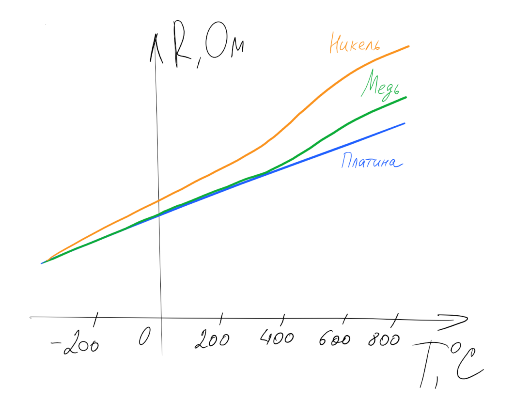

Наиболее популярные типы термосопротивлений — это платиновые датчики (Pt 3850, Pt 3750, Pt 3911 и др.), никелевые (Ni 6180, Ni 6720 и др.) и медные термосопротивления, например Cu 4280. Каждому типу датчиков соответствует свой полином R (T).

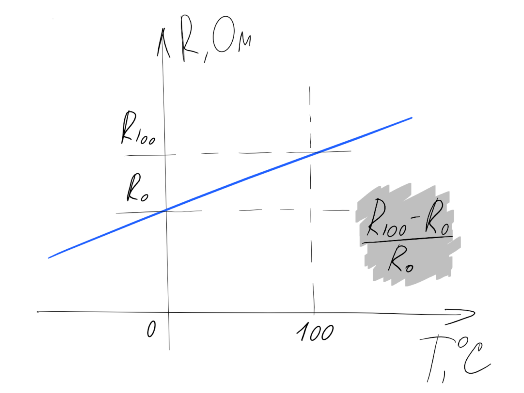

Приведенные наименования содержат название металла, который используется при изготовлении датчика, и коэффициент, который отражает наклон функции R (T) на отрезке от 0 до 100°C.

В разношерстных стандартах и, как следствие, в спецификациях на конкретные датчики, этот коэффициент может выражаться по-разному. Например, для платинового датчика может быть указан коэффициент альфа равный 0.00385 °C-1, или температурный коэффициент 0.385%/°C, или TCR = 3850 ppm/K, однако во всех трех случаях подразумевается одна и та же зависимость R (T).

Используемый металл однозначно определяет степень полинома R (T), а коэффициенты полинома определяются температурным коэффициентом металла.

Например, для всех платиновых датчиков функция R (T) имеет следующий вид:

R (T) = R0 (1 + A x T + B x T2) при T > 0

R (T) = R0 (1 + A x T + B x T2 + C x (T-100) x T3) при T < 0

где коэффициенты выбираются в зависимости от типа платины:

- Pt 3850 ppm/K (наиболее распространенная характеристика современных термосопротивлений)

A = 3.9083×10–3 °C-1

B = -5.775×10–7 °C-2

C = -4.183×10–12°C-4 - Pt 3911 ppm/K (характеристика остается востребованной в РФ, т.к. в прошлом только она была внесена в ГОСТ)

A = 3.9692×10–3 °C-1

B = -5.829×10–7 °C-2

C = -4.3303×10–12°C-4

Та же логика действует для меди и никеля. Например, НСХ всех никелевых датчиков описывается полиномом шестой степени:

R (T) = R0 (1 + A x T + B x T2 + C x T3 + D x T4 + E x T5 + F x T6), где коэффициенты определяются температурным коэффициентом никеля (Ni 6180 ppm/K, Ni 6720 ppm/K и т.д.).

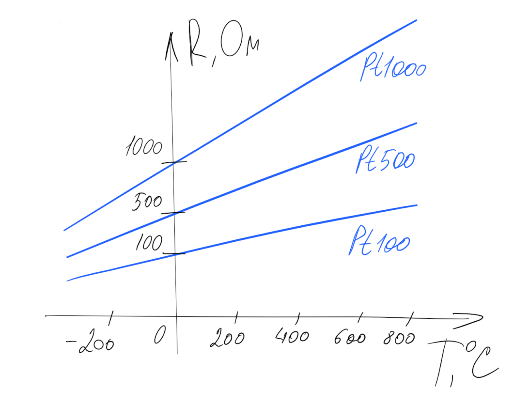

Осталось сказать о последнем параметре НСХ термометров сопротивления — о номинальном сопротивлении R0. Чаще всего используются датчики со стандартным R0 — 50, 100, 500 или 1000 Ом, однако иногда требуются тремосопротивления с R0 = 2000 и даже 10000 Ом, а также датчики с «не кратным» номинальным сопротивлением.

То есть каждому типу термосопротивления может соответствовать несколько НСХ с разными номинальными сопротивлениями R0. Для наиболее распространенных в РФ характеристик используют стандартные обозначения: Pt100 и Pt1000 соответствуют платине с температурным коэффициентом 3850 ppm/K и R0 = 100 и 1000 Ом соответственно. Унаследованные из советских справочников обозначения 50П и 100П — это датчики из платины с коэффициентом 3911 ppm/K и R0 = 50 и 100 Ом, а датчики известные как 50М и 100М — это медь 4280 ppm/K с номинальным сопротивлением 50 и 100 Ом.

Точность датчика

Точность термосопротивления — это то, насколько зависимость R (T) реального датчика может отклониться от идеальной НСХ. Для обозначения точности термосопротивлений используют понятие класса допуска (от же класс точности).

Класс допуска определяет максимальное допустимое отклонение от номинальной характеристики, причем задается это отклонение как функция температуры — при нуле градусов фиксируется наименьшее допустимое отклонение, а при уменьшении или увеличении температуры диапазон допустимых значений линейно увеличивается.

Когда дело касается классов допуска, бардак в действующих стандартах только усугубляется — даже названия классов в разных источниках могут отличаться.

| Другие названия | Допуск, °С |

|

| Класс АA |

Class Y ⅓ DIN ⅓ B F 0.1 (если речь о тонкопленочном датчике) W 0.1 (если речь о намоточном датчике) |

±(0.1 + 0.0017 |T|) |

| Класс A |

½ DIN ½ B F 0.15 (если речь о тонкопленочном датчике) W 0.15 (если речь о намоточном датчике) |

±(0.15 + 0.002 |T|) |

| Класс B |

DIN F 0.3 (если речь о тонкопленочном датчике) W 0.3 (если речь о намоточном датчике) |

±(0.3 + 0.005 |T|) |

| Класс C |

Class 2B Class BB F 0.6 (если речь о тонкопленочном датчике) W 0.6 (если речь о намоточном датчике) |

±(0.6 + 0.01 |T|) |

| - | Class K 1/10 DIN |

±(0.03 + 0.0005 |T|) |

| - | Class K 1/5 DIN |

±(0.06 + 0.001 |T|) |

Приведенные в таблице допуски соответствуют большинству действующих стандартов для платиновых датчиков 3850 ppm/K, включая ГОСТ и европейский DIN 60751 (IEC-751), который с большой натяжкой можно назвать общепринятым.

| Grade A | ±(0.25 + 0.0042 |T|) |

| Grade B | ±(0.13 + 0.0017 |T|) |

Класс допуска описывает не только максимальную величину допуска, но и диапазон температур, на котором этот допуск гарантируется. Вы, наверное, уже догадались, что в разных стандартах эти диапазоны могут существенно отличаться. Это действительно так, причем диапазон температур зависит не только от класса допуска и типа датчика, но и от технологии, по которой выполнен датчик — у намоточных датчиков диапазон всегда шире.

О том, что такое намоточные и тонкопленочные датчики — чуть ниже.

На картинке — кассы допуска для платиновых датчиков с температурным коэффициентом 3850 по стандарту DIN 60751 (IEC-751).

| Тонкопленочный датчик Pt 3850 ppm/K | Намоточный датчик Pt 3850 ppm/K | |||

| Класс допуска | Диапазон температур | Класс допуска | Диапазон температур | |

| DIN 60751 (IEC-751) / ГОСТ | DIN 60751 (IEC-751) | ГОСТ | ||

| Класс АА (F 0.1) |

0… +150°С | Класс АА (W 0.1) |

-100… +350°С | -50… +250°С |

| Класс А (F 0.15) |

-30… +300°С | Класс А (W 0.15) |

-100… +450°С | |

| Класс B (F 0.3) |

-30… +500°С | Класс B (W 0.3) |

-196… +600°С | -196… +660°С |

| Класс С (F 0.6) |

-50… +600°С | Класс С (W 0.6) |

-196… +600°С | -196… +660°С |

К слову, если в документации на термосопротивление указан диапазон измеряемых температур, который шире диапазона, предусмотренного указанным классом допуска, то заявленный класс допуска не будет действовать на всём рабочем диапазоне. Например, если датчик Pt1000 класса A предназначен для измерения температур от -200 до +600°C, то он будет иметь точность ±(0.15+0.002|T|) только при температурах до +300°C, а дальше скорее всего будет обеспечиваться класс В.

Я привожу все эти подробности о терминологии и разночтениях в стандартах чтобы донести одну простую мысль: выбирая термосопротивление легко запутаться и неверно истолковать характеристики элемента. Важно понимать какие именно требования вы предъявляете к элементу (в абсолютных цифрах, а не в классах) и сравнивать их с абсолютными цифрами из документации на конкретный датчик.

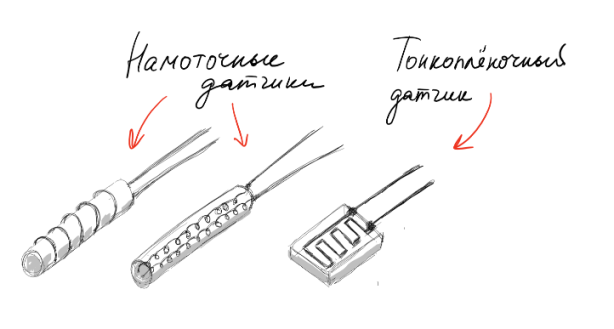

Структура термометров сопротивленияИтак, термосопротивления представляют собой резисторы, выполненные из платины или, реже, из никеля или меди. Выше уже упоминались две технологии — намоточная (проволочная) и тонкопленочная.

Намоточные датчики — это термосопротивления, выполненные на основе спиралей из металлической проволоки. Существует два основных способа изготовления намоточных датчиков. В первом случае проволока наматывается на стеклянный или керамический цилиндр, после чего конструкция покрывается изолирующим слоем из стекла. Второй способ — это помещение металлических спиралей в каналы внутри керамического цилиндра.

При изготовлении тонкопленочных датчиков на керамическую подложку напыляется тонкий слой металла, который образует токопроводящую дорожку, так называемый меандр. После этого датчик покрывается изолирующим слоем из стекла.

Большинство современных термосопротивлений выполняется по одной из этих трёх технологий. В источниках встречаются противоречивые мнения о том, какая конструкция более устойчива к вибрациям или перепадам температур. Оценки стоимости датчиков разных конструкций тоже сильно разнятся.

На деле принципиальных отличий между характеристиками датчиков разной конструкции нет, цены на тонкопленочные и намоточные датчики также находятся в одном диапазоне.

В большинстве случаев совершенно не важно как именно устроен датчик — при выборе компонента имеет значение только соотношение цены и характеристик конкретного элемента (нужно только не забывать что классы допуска для тонкопленочных датчиков определены на более узком диапазоне температур). Однако в некоторых задачах тонкопленочные датчики осознанно предпочитают намоточным. На это есть три главных причины:

- Высокие номинальные сопротивления. Тонкопленочная технология позволяет производить датчики с R0=1000 Ом той же ценой, что и датчики с номинальным сопротивлением 50, 100 или 500 Ом. К тому же, изготавливаются датчики и с более высоким номинальным сопротивлением, например 2000 и 10000 Ом.

- Малый размер. Тонкопленочный датчик можно сделать гораздо более миниатюрным по сравнению с намоточным. Стандартный датчик Pt1000, например, может иметь габариты всего 1.6×1.2 мм.

- Прямоугольная форма и миниатюрный размер пленочных датчиков позволяют выпускать не только выводные термосопротивления, но и SMD-компоненты стандартных размеров — 1206, 0805 и так далее.

У тонкопленочной технологии есть и другие интересные свойства, позволяющие, например, сократить время отклика датчика температуры или изготовить на базе термосопротивлений датчики скорости потока. Об этом будем говорить в следующей статье, которая полностью посвящена процессу изготовления тонкопленочных датчиков.ЗаключениеВ заключении традиционно благодарю читателя за внимание и напоминаю, что вопросы по применению продукции, о которой мы пишем на хабре, можно также задавать на email, указанный в моем профиле.

Комментарии (2)

7 ноября 2016 в 15:11

0↑

↓

А на первом фото — это что? Поясните, пожалуйста…7 ноября 2016 в 15:21

0↑

↓

Так термосопротивления на фото и есть.

Только что изготовленные, свеженькие.