Создание высокодетальных 3D моделей сложного технологического оборудования в проектах Bimeister

Создание высокодетальных 3D моделей сложного технологического оборудования в проектах Bimeister

Всем привет! Меня зовут Марат и я занимаюсь разработкой высокодетальных 3D-моделей оборудования в компании Bimeister.

Расскажу про то, как мы создаем огромную базу 3D-моделей для промышленных предприятий и какие инструменты при этом используем.

Итак, сейчас у нас стоит задача разработать без малого 5000 детальных 3D-моделей оборудования, функционирующего в составе действующего нефтехимического промышленного комплекса. В дальнейшем, эти цифровые модели будут использоваться в нашей системе Bimeister, в составе эксплуатационной информационной модели предприятия.

Мы выбрали не самый легкий путь.

Действующее промышленное предприятие. Оборудование, которое эксплуатируется и 2 года, и 40 лет. Современная цифровая документация и старые паспорта на желтой рассыпающейся бумаге.

При этом, для повышения качества принятия технических решений при эксплуатации оборудования с применением специализированных модулей Bimeister, мы создаем большое количество 3D-моделей с высокой детализацией с учётом следующих требований:

· соблюдение состава (деталировки) оборудования и приведение этого состава к общим структурам (иерархические связи между составными частями);

· представление геометрии деталей и сборок с соблюдением размеров, формы и расположением элементов реального объекта;

· соблюдение работоспособности конструкции оборудования и его разборности для технического обслуживания и ремонта.

Главный инструмент

Для этой задачи мы выбрали CAD систему Autodesk Inventor, он достаточно гибок, у него есть хорошая система хранения Autodesk Vault. И одним из больших плюсов является технология ILogic, которая позволяет поднять параметризацию моделирования на новый уровень.

В качестве среды общей разработки используем Vault, в котором все конструктора могут работать со всеми 3D-моделями одновременно, заимствовать части моделей без проблем со сборками и работать в одном проекте.

Проект стартовал в 2021 году и на тот момент у нас не было санкционных ограничений, возникших позже, поэтому в рамках данной статьи я не буду отвлекаться на актуальную и важную тему импортозамещения САПР.

Исходные данные

Из исходных данных мы имеем эксплуатационную документацию, а именно паспорта оборудования и заключения промышленной экспертизы. И все эти документы разных годов, актуальности, разного содержания и разного состояния.

Но, имея просто CAD систему и несколько тысяч паспортов на оборудование, создать несколько тысяч детальных 3D-моделей, точно соответствующих реально эксплуатируемому оборудованию, достаточно сложно. Хотя в документации и присутствуют основные габаритные размеры, разрезы и технологические схемы, а где-то даже и сборочные чертежи, в основной своей массе, информации крайне мало.

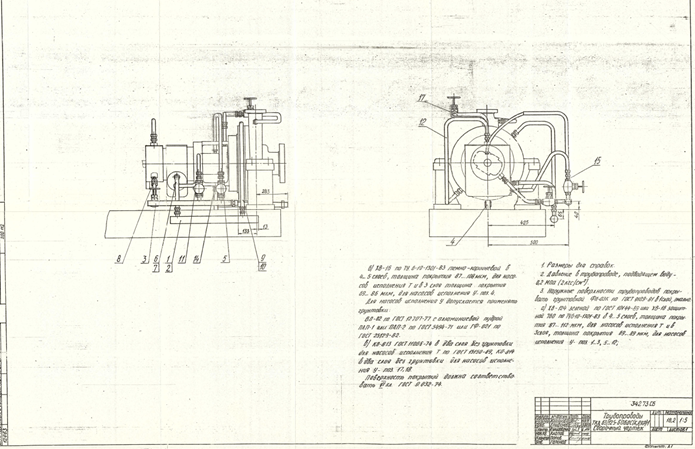

Ниже, в пример, типичный эскиз на оборудование, в котором есть только несколько размеров на обвязку и отсутствует информация по внутренним составляющим. И по такому чертежу нам нужно создать максимально детальную модель.

Эскиз на оборудование

Стоит также отметить, что реальный объект реверс-инжиниринга располагается в паре тысяч километров от исполнителей. И даже если бы весь наш конструкторский отдел был командирован непосредственно на объект цифровизации — обход, обмер и фотографирование каждой единицы оборудования привел бы к колоссальным трудозатратам. Глаза и рулетку нам заменили технологии лазерного сканирования, фотопанорамирования и фотограмметрии с БПЛА.

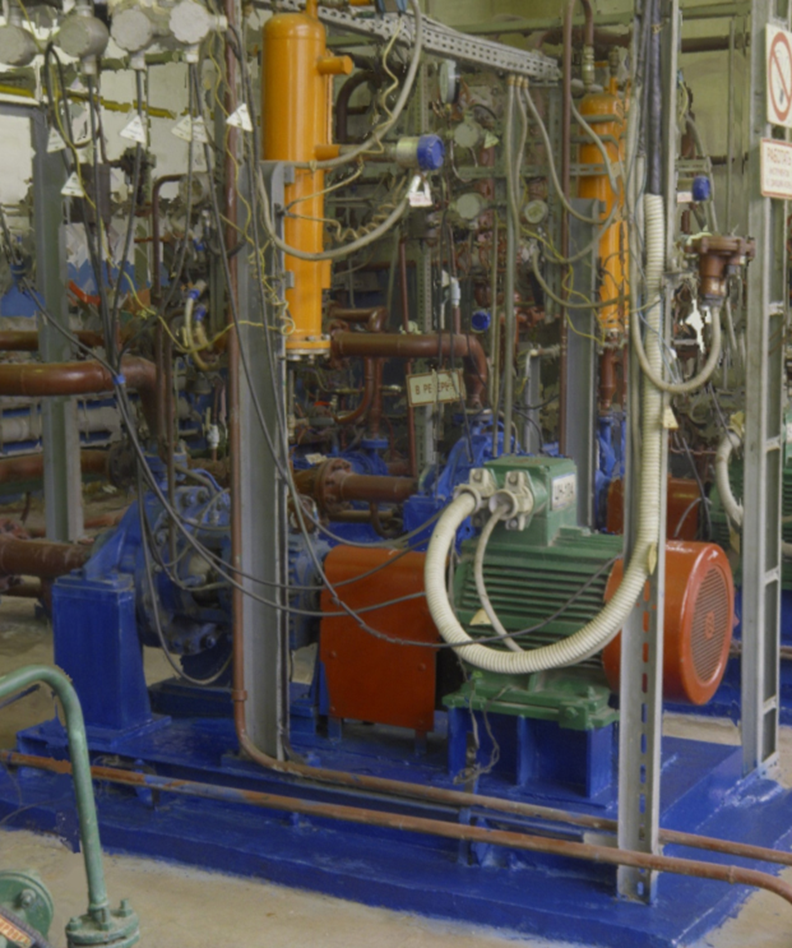

Первое, что нам помогает больше всего, это фотопанорамы 360° предприятия, производственных площадок и отдельных единиц оборудования, на которых можно увидеть оборудование в деталях и нужных ракурсах. Возьмем для примера нефтегазовый насос.

Нефтегазовый насос

В сопроводительных документах чаще всего присутствует информация на целую линейку насосов и кроме габаритных размеров, конкретный экземпляр может отличаться модификацией, наличием тех или иных узлов и их расположением. Фототур даёт представление о том какая конкретная модель стоит на рабочем месте, как смонтирована трубопроводная обвязка, какие установлены датчики и куда они подключены, в какой цвет покрашен насос, ну и конечно, актуальность данного оборудования.

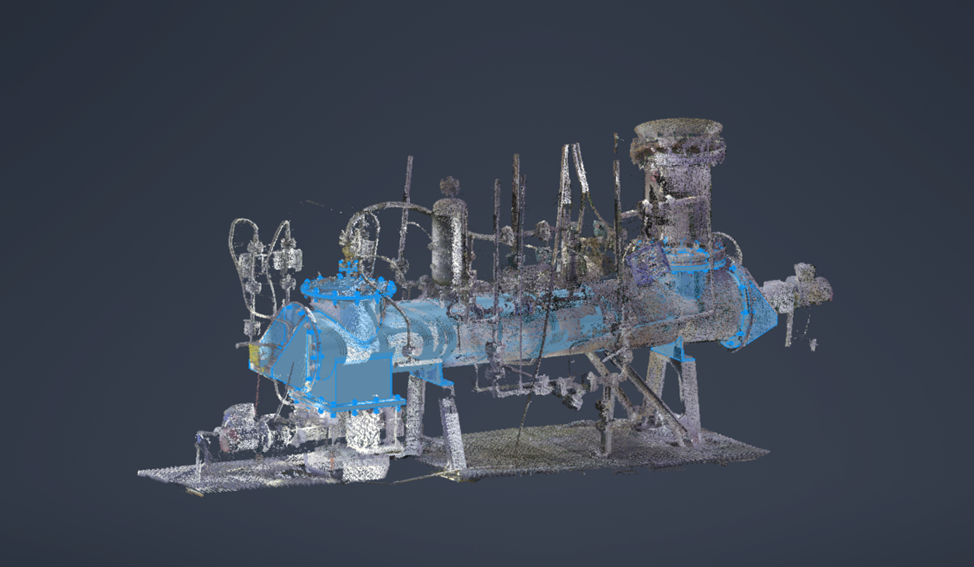

Следующий важный источник актуальной информации — это облака точек ЛС. Облака в формате rcp для Autodesk Recap и это ещё один плюс от использования Inventor, т. к. все между собой очень легко интегрируется.

Результаты ЛС, это огромные облака точек (терабайты), целых зон предприятия, зданий, внутренних помещений со всеми прилегающими территориями. Вес одного такого облака вокруг рабочего места может достигать до 250 гб и работать в CAD с ними, естественно, не представляется возможным.

Пример облака точек ЛС

Облака связаны с вьюпоинтам фототура и с их помощью можно с лёгкостью найти то или иное оборудование, вырезать из огромного облака точек маленький кусок, который уже можно вставить в Inventor и по нему сделать внешний контур 3D-модели с реальными габаритными размерами.

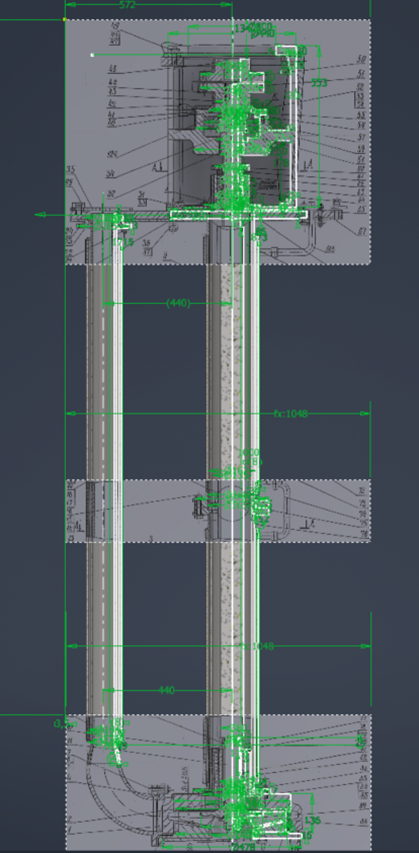

Облако точек в Inventor

Recap с лёгкостью позволяет вырезать только нужный кусок оборудования, убрать все ненужные точки и обнулить координаты, так что с позиционированием облака в Inventor проблем нет.

Лайфхаки

Основной лайфхак для оперативного и качественного реверс-инжиниринга в CAD системе — это инструмент Мультитело. Мы создаём достаточно точную копию оборудования, но всё же, не по конструкторской документации с кучей размеров и спецификациями, а по эскизам с габаритными размерами. И делать такие модели по отдельным деталям практически невозможно. При формировании такой сборки появляется куча коллизий и постоянно приходится редактировать деталь за деталью, менять размер за размером, и так по кругу.

При работе в Мультителе, коллизии практически исключены — это своего рода конструирование сверху вниз или от общего к частному. Этот инструмент позволяет с лёгкостью подгонять детали друг к другу в одном эскизе, в последствии каждое тело соответствует детали и получается полноценная сборка. При таком способе сохраняются зависимости — после редактирования Мультитела геометрия деталей в связанной сборке обновляется автоматически.

Эскиз в мультителе

Готовая 3D-модель насоса

Библиотечные сборки и параметризация

Понятно, что не всё динамическое оборудование уникально и часть может отличаться только типом двигателя, соединительной муфтой или типом бака охлаждения. Для таких моделей мы создаём типовые библиотечные сборки. Например, термосифонная система. Эта сборка выполнена со всеми внутренними деталями и расположена в общей библиотеке изделий доступной для всех конструкторов. Так же в такой библиотеке расположены всевозможные электродвигатели.

Некоторые сборки можно параметризировать стандартным инструментом «Параметры». Например, соединительная муфта:

Её конструкция достаточно простая и на создание, и модификацию такой сборки уходит меньше времени, чем на создание уникальной каждый раз. Минус такого способа в том, что при добавлении все большего числа вариацией, шанс увидеть окно с ошибкой и, как детали такой сборки разлетаются в разные стороны, увеличивается. В этом случае, время на её починку может быть больше чем на создание новой.

Более сложные типовые сборки, которые часто встречаются в оборудовании, мы так же переводим в раздел библиотечных элементов в Vault, с невозможностью их редактировать обычным пользователям.

Бак системы обвязки

Наименования и обозначения

Для идентификации, удобного поиска и понимания принадлежности деталей в нашей системе Bimeister, у них должны быть понятные и отличающиеся наименования и обозначения. А так как конструкторской документации у нас нет или очень мало, нам часто приходится самим придумывать наименования для деталей. Для этого мы разработали свои правила наименования деталей и сборок. Всё оборудование, которое мы моделируем, находится в определённых цехах, установках и имеет свою уникальную позицию. Поэтому мы используем эти данные в наименование моделей.

Пример. Деталь. (BIM)12.02.Р101–01.100.001

Деталь. — Наименование детали.

(BIM) — Обозначает отсутствие спецификации.

12 — № цеха.

02 — Номер установки.

Р101 — Номер агрегата.

01 — Сборка.

100 — Подсборка. (Узел)

001 — Деталь.

Такой способ исключает тысячи одинаковых наименований деталей оборудования и позволяет удобно искать их в хранилище Vault.

Заключение

В этой статье я постарался показать основные инструменты, которые помогают нам

при создание 3D-моделей нефтегазового оборудования. О том как мы используем ILogic для

параметризации моделей, мы поговорим в следующий раз — я покажу вам примеры

автоматического построения отдельных элементов оборудования, целых ёмкостей, и как

мы упростили построение двигателей.