Создан биоматериал для 3D-печати временных костей человека

Несколько временных позвонков человека, распечатанных на 3D-принтере. Фото: Adam E. Jakus

Попытки создать материалы для 3D-печати временных костей человека (остеорегенеративные биоматериалы) предпринимались неоднократно. К сожалению, до сих пор они страдают от ряда недостатков. Среди них — невозможность быстро и точно воспроизвести новую кость, высокая стоимость и ограниченные возможности производства, сложность обработки при хирургической операции.

Новый биоматериал лишён всех этих недостатков. Если все испытания пройдут успешно, то через несколько лет люди смогут получить прочные, сверхэластичные и дешёвые искусственные кости, которые будут биодеградировать в организме за несколько лет (их постепенно замещает естественная костная ткань). Самое интересное, что техпроцесс экструзии материала при комнатной температуре, теоретически, допускает печать костей даже на домашних принтерах.

Как пишут учёные, новый материал HB (от hyperelastic «bone») состоит на 90% по весу из гидроксиапатита и на 10% из поликапролактона.

Гидроксилапатит Ca10(PO4)6(OH)2 является основной минеральной составляющей натуральных костей человека. В большинстве костей он составляет около 50% от общей массы, а в зубной эмали — 96%. В медицине синтетический аналог давно используют в травматологии, ортопедии и хирургии кости как наполнитель, замещающий части утерянной кости. В стоматологии он тоже применяется в зубных пастах, как реминерализующий элемент, укрепляющий зубную эмаль.

А вот поликапролактон (PCL) отсутствует в биологических материалах. Это биоразлагаемый полиэфир, который применяется в промышленности для производства полиуретанов. Из него делают биоразлагаемые пакеты. В медицине PCL тоже используют как шовный материал и как саморассасывающийся термальный имплантат пролонгированного действия (филлер), обладающий способностью стимулировать рост фиброзной ткани и восполняющий объём за счет собственных компонентов. Многие таблетки выпускают в капсулах из PCL, они рассасываются в организме. Кроме того, PCL используется в массовой 3D-печати как материал для прототипирования. По своим свойствам вязкий PCL похож на природную смолу вроде гуттаперчи.

Эксперименты показали, что искусственные кости такого состава можно быстро печатать при комнатной температуре со скоростью до 275 см3/час методом экструзии, то есть путём продавливания вязкого расплава материала или густой пасты через формующее отверстие. Для создания вязкой смеси, которую загружают в принтер, используется специальный растворитель.

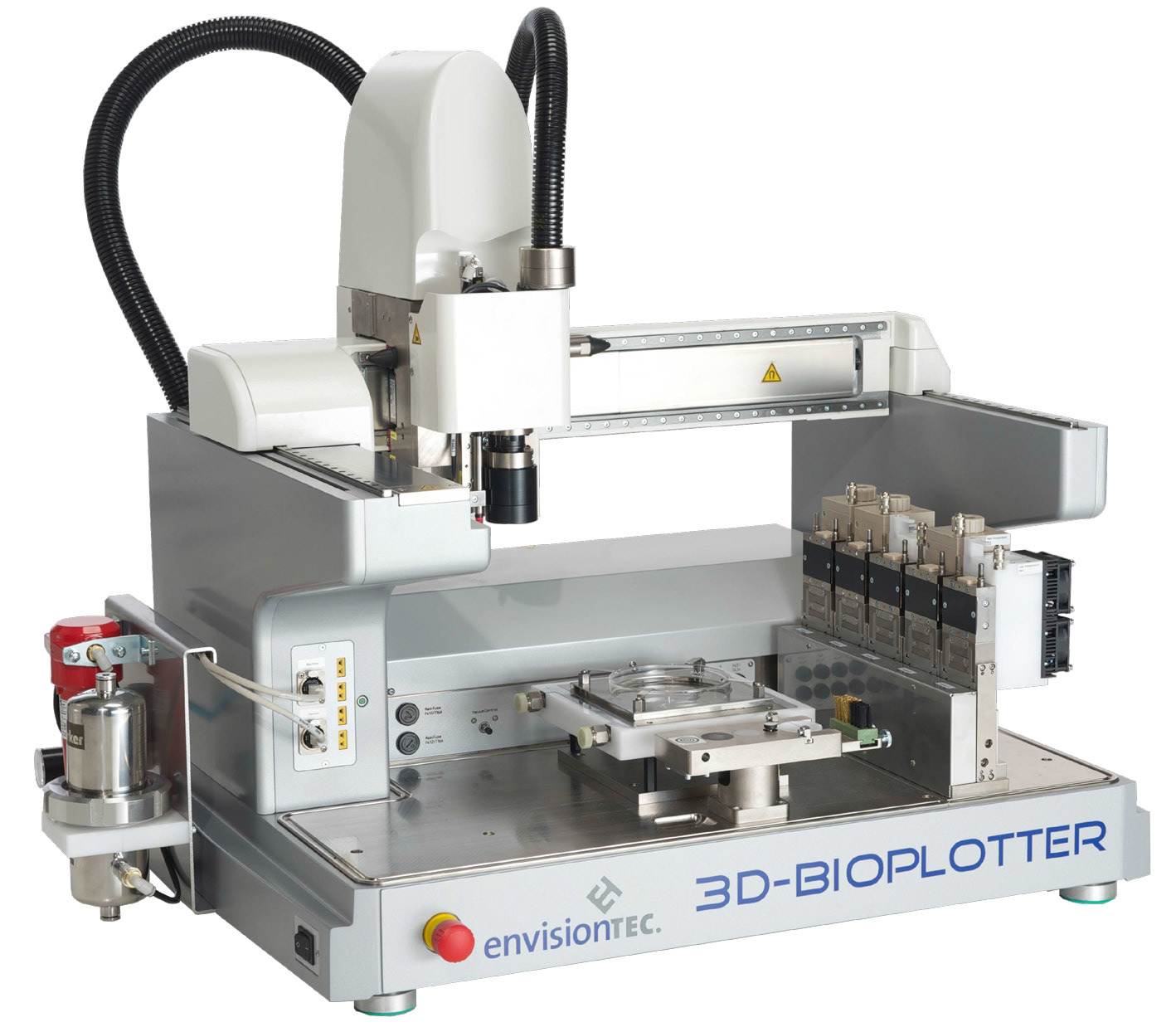

Печать имплантата традиционным методом экструзии при комнатной температуре — это большое преимущество, потому что другие костные имплантаты создаются при высокой температуре с использованием лазеров, объясняет Рамиль Шах (Ramille Shah), ведущий автор научной работы и руководитель группы исследователей из Северо-Западного университета (США). Сами исследователи во время опытов использовали коммерчески доступный принтер 3D-Bioplotter System производства компании EnvisionTec. Это устройство можно купить по цене от $250 000 до $300 000.

Конечно, в домашнем хозяйстве такой принтер будет слишком дорогим приобретением. Но каждая больница или хирургический центр вполне могут себе это позволить. В принципе, даже частные лица могут вскладчину покупать такие принтеры и печатать новые кости себе или домашним животным в случае необходимости (разумеется, для операции желательно обратиться к профессиональному хирургу).

EnvisionTEC 3D-Bioplotter

Искусственные кости демонстрируют хорошие механические свойства: деформативность при растяжении (strain to failure) от 32% до 67%, модуль упругости от 4 до 11 МПа. Таким образом, это эластичный и прочный материал. Он также характеризуется высокой впитывающей способностью (пористость 50%), поддерживает жизнеспособность и распространение живых клеток. Тесты показали, что материал не мешает образованию клеток костного мозга из мезенхимальных стволовых клеток.

Пока что биосовместимость HB проверили только на лабораторных животных, но эти эксперименты оказались весьма многообещающими. Подкожные имплантаты у мышей не вызвали отторжения в течение 7–35 дней. У крыс костный трансплантат был установлен в заднебоковой части позвоночника (заднебоковой спондилодез) в течение 8 недель, было зафиксировано образование новой костной ткани. Также провели опыт на примате с повреждением черепа (4 недели).

Во время всех экспериментов HB не вызвал негативной реакции иммунной системы. При этом была отмечена нормальная васкуляризация (образование сосудов), искусственная кость быстро интегрировалась в окружающие ткани, быстро окостенела и поддержала рост новой костной ткани без дополнительного вмешательства. Предполагается, что по мере биодеградации материала его место будет занимать живая естественная костная ткань с кровеносными сосудами.

Важно отметить, что при всей прочности и эластичности новый материал не ломкий и не хрупкий, как многие другие имплантаты. То есть хирург может отрезать фрагмент искусственной кости без образования осколков — это распространённая проблема с другими имплантатами.

Исследователи надеются, что получат разрешение для начала испытаний на людях в течение пяти лет. В данный момент в США ни один материал для 3D-печати не одобрен регулирующими органами в качестве регенеративного костного материала. HB может стать первым.

Научная работа опубликована 28 сентября 2016 года в журнале Science Translational Medicine (doi: 10.1126/scitranslmed.aaf7704).