SamsPcbGuide, часть 14: Технологии — Микроразварка и технология Chip-On-Board

В этой самоизоляционной статье я расскажу о разварке проволочных микровыводов (англ. wire bonding). В контексте печатных плат речь пойдёт о технологии монтажа кристаллов на печатную плату (англ. chip-on-board, COB). Обязательно смотрите видео по ссылкам, микроразварка — это очень красиво!

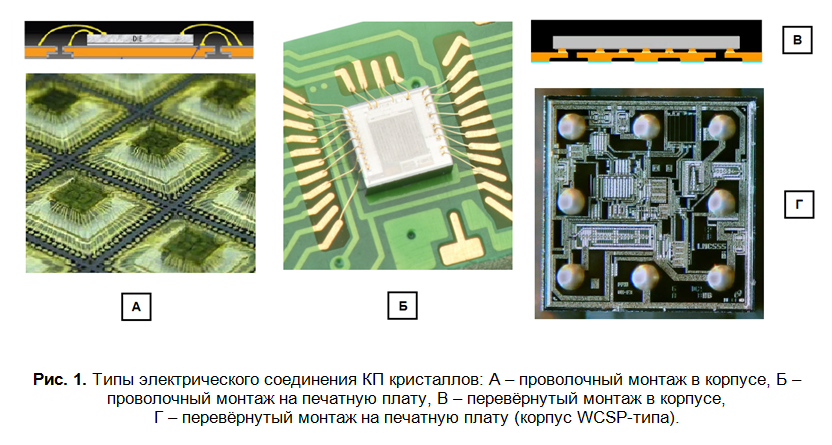

Разварка обеспечивает электрическое соединение кристалла с выводами корпуса (при корпусировании микросхемы), либо напрямую с проводниками печатной платы (технология COB). Альтернативный способ электрического соединения — это перевёрнутый монтаж кристалла (англ. flip-chip), как в конструкции самого корпуса, так и непосредственно на печатную плату (рис. 1).

Монтаж с использованием микропроволочных выводов появился следом за первыми интегральными схемами в начале 1960-ых годов и успешно используется до сих пор. Перевёрнутый монтаж — это современная технология, возникшая в ответ на требования повышения количества выводов, увеличения быстродействия и снижения габаритов. Однако она имеет ряд конструкционных ограничений, связанных с обеспечением надёжности (подробно об этом я писал здесь), и является технологически более сложной.

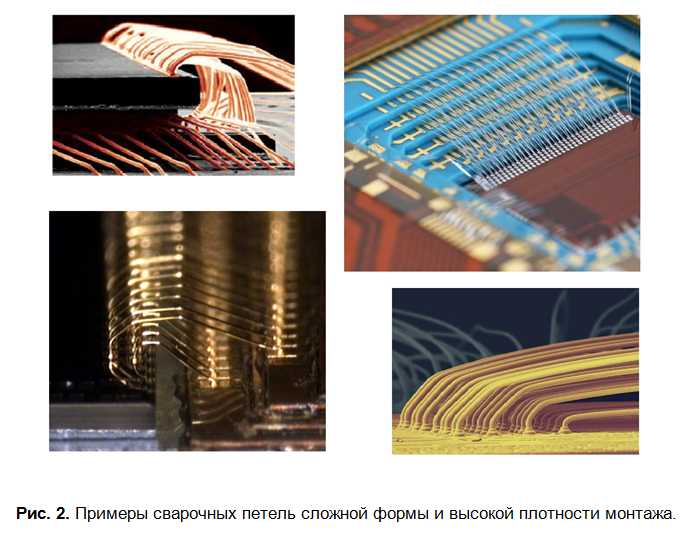

В этой статье не будет подробно рассматриваться классификация и теория различных методов разварки — это очень объёмный материал, выходящий за рамки обсуждаемого вопроса. Дело в том, что за свою продолжительную историю технология присоединения микропроволочных выводов развивалась в направлениях повышения стабильности, надёжности, скорости процесса сборки, расширения возможностей оборудования по созданию сварочных петель сложной формы и высокой плотности монтажа (рис. 2). Разнообразие задач и отсутствие универсальной технологии привело в процессе поиска к разработке различных методов разварки. Рассмотрим кратко основные моменты. Несмотря на разнообразие методов, общим для всех принципом является то, что сварное соединение образуется в результате давления и нагрева контактирующих поверхностей до высокой температуры до образования межмолекулярных соединений (чаще всего это интерметаллиды). В зависимости от метода нагрева разварка делится на следующие основные типы: термокомпрессионная (внешний нагрев), ульразвуковая (трение при ультразвуковом импульсе), термозвуковая (сочетание внешнего нагрева и ультразвукового импульса) и контактная (импульсный нагрев при протекании электрического тока) сварки. Основные материалы микропроволочных выводов — алюминий, золото, медь. Медь используют вместо золота для снижения стоимости, но она более жёсткая, а также быстро окисляется на воздухе, что осложняет процесс сварки, и требует более сложного оборудования, создающего в зоне разварки инертную среду (азот или формовочный газ). Высокая же проводимость меди является драйвером для замены алюминия в разварке силовых приборов, несмотря на более сложный техпроцесс.

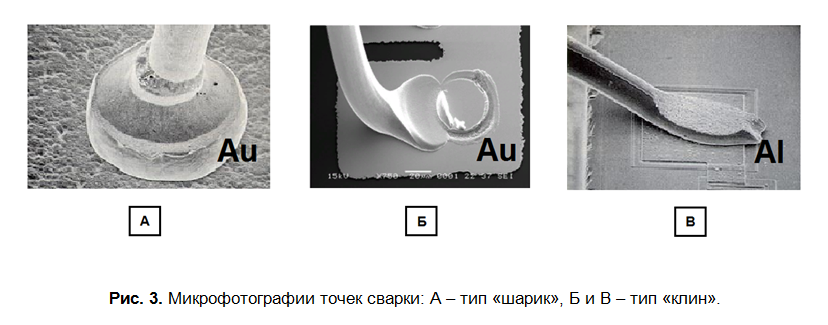

Ось проволоки при разварке может быть ориентирована параллельно — это разварка типа «клин» (англ. wedge bond), или перпендикулярно — это разварка типа «шарик» (англ. ball bond) (рис. 3). У петли чаще всего две точки контакта, поэтому по типу сварочных точек методы разварки делятся на «шарик-клин» и «клин-клин». Наиболее распространены ультразвуковая сварка алюминиевой проволокой типа «клин-клин» (видео) и термозвуковая сварка золотой/медной проволокой типа «шарик-клин» (видео). В последнем случае для формирования шарика используется оплавление кончика проволоки искровым разрядом (видео), что только добавляет эпичности и красоты в процесс разварки. Для силовых приборов используются алюминиевые и золотые ленты (видео с шикарным звуковым сопровождением).

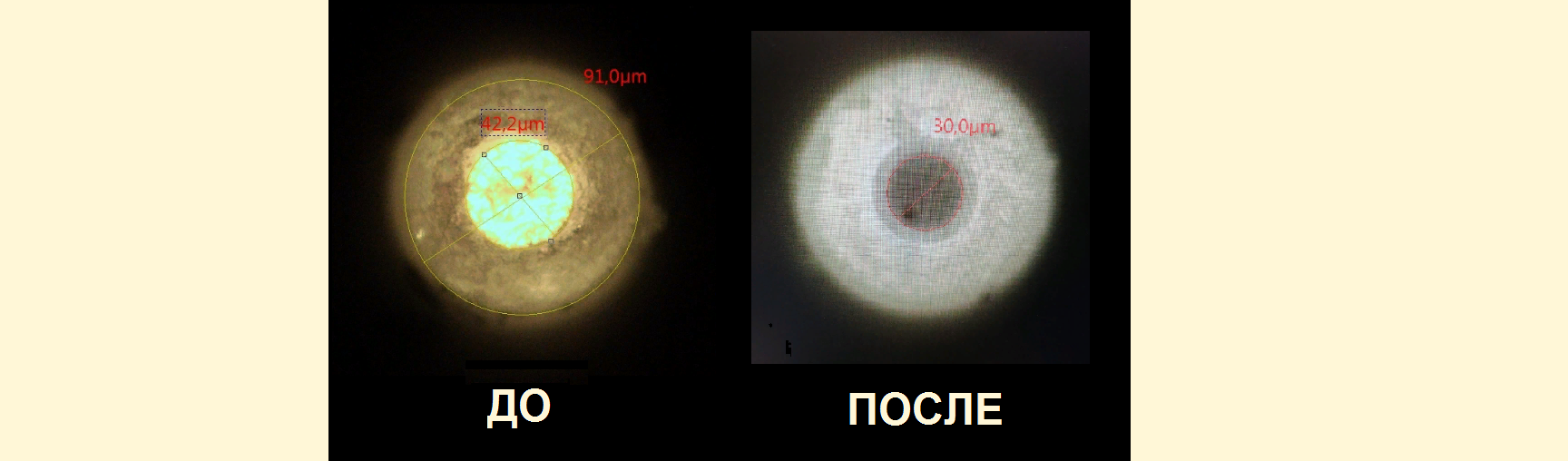

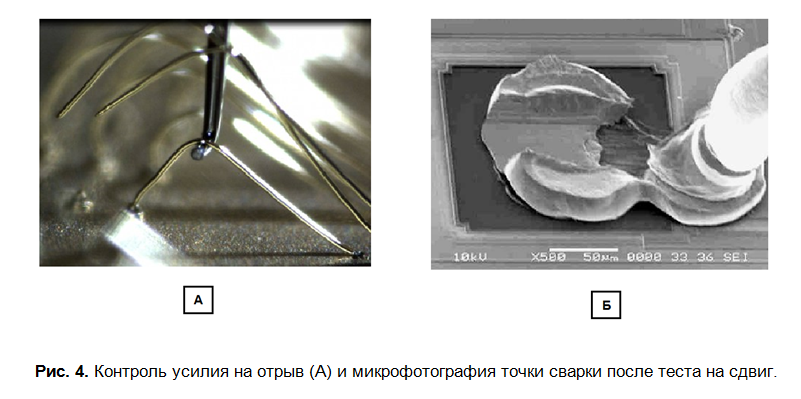

Ключевыми параметрами при ультразвуковой/термозвуковой разварке являются усилие сварки, мощность и продолжительность ультразвукового импульса. Их сочетание для заданной установки разварки, конкретной проволоки (диаметр, жесткость), конкретного разварочного инструмента, конкретных параметрах контактной площадки (размер, материал) должно обеспечивать повторяемость процесса разварки с гарантируемыми параметрами надёжности соединения. Напрямую контролируемыми параметрами являются внешний вид, усилие на отрыв (англ. pull test) и усилие на сдвиг (англ. shear test) (рис. 4), косвенно — сбои при термоциклировании и других испытаниях в составе изделия.

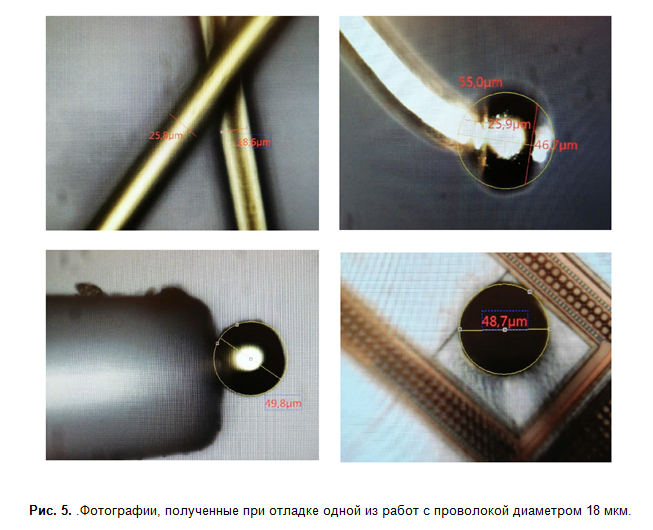

Подбор параметров является в некотором роде магической процедурой, но тут есть ряд рекомендаций. В целом, выполняется он методом научного тыкапоставноки эксперимента (англ. design of experiment, DOE), то есть последовательным перебором параметров в некотором диапазоне. Отталкиваться в этом поиске можно от опубликованных результатов по оптимизации параметров (например, статьи [1, 2]), от рекомендаций производителя оборудования и, конечно, от наработанного опыта. Далее выполняются тестовые разварки для каждого набора параметров с последующим контролем внешнего вида и усилий на отрыв/сдвиг. Для контроля внешнего вида вполне достаточно увеличения x100 с возможностью измерения линейных размеров (рис. 5), для измерения усилий на отрыв/сдвиг применяются специализированное оборудование (для лабораторных задач можно, например, использовать граммометр с крючком, а сдвиг выполнять вручную и исследовать форму разрушения на увеличениях x100…200 и более). Для оценки внешнего вида важно насмотреться на как можно большее количество микрофотографии красивых и некрасивых точек разварки (вот здесь и здесь, например, есть несколько хороших микрофотографий с описанием), потому что по моему опыту есть корреляция между красотой разварки и её качеством. Кроме того, с опытом появляется понимание того, как при наладке параметров их варьировать, чтобы получить требуемый результат (не хватает усилия при сварке или же слишком большая мощность), то есть перебор становится всё более осознанным и направленным. В своё время мне очень помогло прочтение статей с теорий формирования сварки и влияния параметров на её качество [3, 4]. И ещё вот этих не менее прекрасных статей [5, 6], где авторы (памятники таким ставить) исследовали формирование петли с помощью высокоскоростной камеры. А так, количество прочитанных статей добить до 100, количество разваренных и оторванных перемычек до 10000 и магии в этом процессе станет несколько меньше. Всё ещё очень от установки, конечно, зависит — я в упорной борьбе выжимал максимум из белорусского автомата ЭМ-4450.

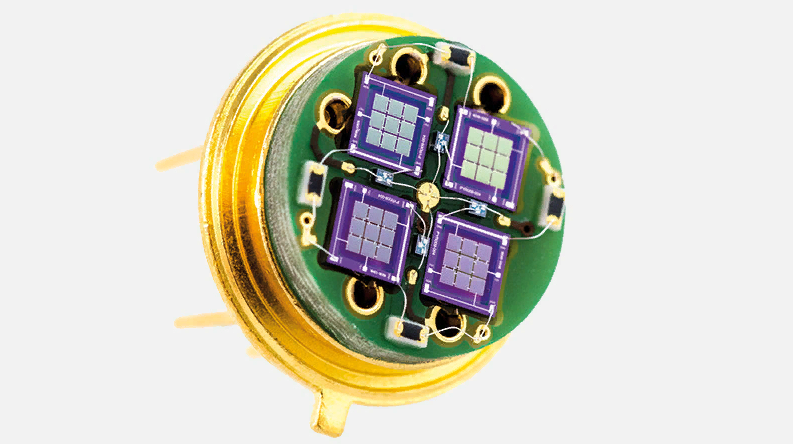

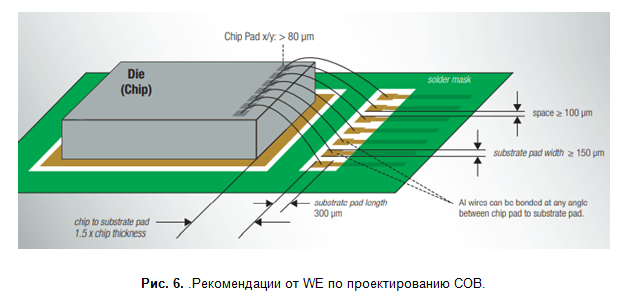

Теперь вернёмся к печатным платам и некоторым особенностям их проектирования по технологии COB. Технология применяется для снижения стоимости или при микроминиаютиризации, создании многокристальных модулей и сборок (в частности, светодиодных). На рис. 6 приведено изображение из одной из презентаций Wurth Electronics по данной теме с рекомендациями по проектированию. Представленные ограничения на размеры могут служить в качестве ориентира, дополнительно рекомендуется использовать 3D-модель разварочного инструмента для проверки доступности всех КП во избежание проблем уже по факту. Важно обратить внимание, что в зоне разварки на печатной плате снята маска, чтобы не создавать помех рабочей плоскости разварочного инструмента. Зону под кристаллом лучше не использовать под трассировку, а разместить там монтажную площадку (как на рисунке), особенно если основание кристалла имеет потенциал или требуется монтаж на проводящий клей для повышения теплоотвода. Монтаж кристалла на маску возможен, особенно в случае дальнейшего компаундирования кристалла. Монтаж кристалла может также осуществляться в вырез в печатной плате (англ. pcb cavity) с расположением КП в том же топологическом слое или уровнем выше.

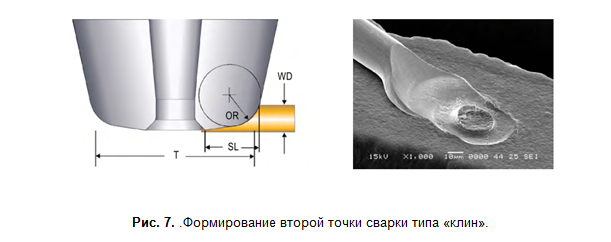

Следующий нюанс, касающийся трассировки, заключается в рекомендации ориентировать КП на печатной плате по направлению разварочных петель для золотой проволоки. Обоснованность её я понял только при написании программы разварки. Суть в том, что вторая точка варки образуется на краю капилляра (рис. 7), а при написании программы указывается его центр, что при больших углах приводит к необходимости учитывать это и смещать расположение точки в программе. Иными словами, так удобней, но это не является принципиальным ограничением, и удобство трассировки имеет более высокий приоритет.

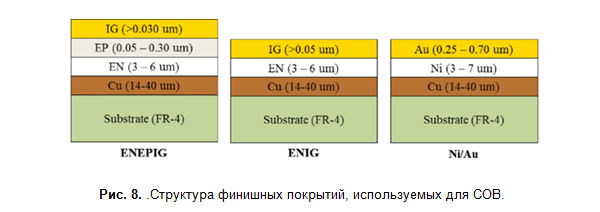

По поводу финишного покрытия печатных плат в отрасли имеется консенсус: для разварки алюминиевой проволокой достаточно ENIG, для золотой проволоки — ENEPIG или гальваническое золото (рис. 8). Почему нельзя использовать более дешёвый и доступный ENIG для разварки золотой проволокой? Ответ, который удавалось найти, заключается в том, что дрейф никеля приводит к деградации сварного соединения со значительным снижением его надёжности. А в ENEPIG палладий служит барьерным слоем, который препятствует этому дрейфу. Для отладочных образцов использовать ENIG вполне допустимо, тем более что параметры разварки при прочих равных для этих покрытий близки. ENEPIG же прямо указывается как рекомендуемое покрытие во многих источниках, по нему приводятся данные по испытаниям на надёжность [7, 8].

Большое внимание также уделяется проблеме образования нежелательных интерметаллидов Au-Al («пурпурная чума» и другие страшные слова), которые возникают при разварке золотой проволокой на алюминиевые КП кристалла или алюминиевой проволокой на ENIG. Вопрос этот достаточно сложный и для полного его понимания необходимых знаний химии у меня, к сожалению, нет. Вывод такой, что разварка в системе Au-Al является потенциальным источником сбоев, особенно при высоких температурах, и должна тщательно испытываться на надёжность. Максимизация усилия на отрыв как одна из стратегий, так как прочность сварки и долговременная надёжность связаны (более тонкий интерметаллический слой с большей площадью покрытия).

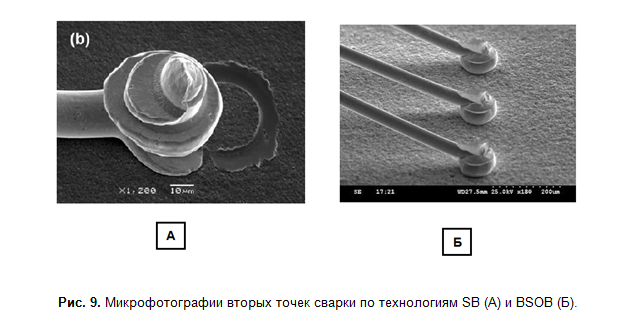

Слабым местом разварки «шарик-клин» на ENEPIG из-за тонкого слоя золота является вторая точка сварки. Задача получения качественной разварки осложняется также загрязнением КП после этапа поверхностного монтажа компонентов на печатную плату. Существуют два метода повышения надёжности: с укреплением бампом после сварки (англ. security bump/ball, SB) и c предварительным бампированием (англ. ball stich on ball, BSOB, или stand-off stich, SOS) (рис. 9). Дополнительным параметром оптимизации в этих технологиях является смещение бампа относительно точки сварки [9, 10]. По собственному опыту могу сказать, что для COB себя хорошо показала BSOB. Кстати, BSOB хороша ещё тем, что позволяет ставить вторую точку сварки на кристалл (англ. reverse bonding) и осуществлять разварку между кристаллами напрямую в многокристальных сборках. Буду рад, если в комментариях поделитесь своим опытом применения SB/BSOB и ENIG/ENEPIG.

И напоследок практический совет, может быть, кому-то будет полезно. Разварочные капилляры (а они недешёвые и поставка долгая), бывает, наглухо забиваются золотом. В случае, когда канал невозможно прочистить даже нихромовой проволокой, инструмент всё ещё рано списывать. Поможет «царская водка» — и инструмент как новый.

Сейчас появилось свободное время, поэтому планирую дополнить в адаптированном виде этой и предыдущей публикацией очередной релиз полной версии #SamsPcbGuide! Решил сделать самоизоляционную противовирусную скидку на полную версию — #сидидомаичитай, так сказать. Постепенно начинаю работу над калькулятором #SamsPcbCalc. Также прошу написать в комментариях, какие темы из нераскрытых интересно было бы рассмотреть. И, как всегда, буду благодарен за конструктивную критику и обратную связь. Всем удачи, народ, здоровья родным-любимым и продуктивного карантина!

Литература

[1] J. Gomes, M. Mayer, B. Lin, «Development of a Fast Method for Optimization of Au Ball Bond Process», 2015

[2] Byung-Chan Kim, Seok-Jae Ha, etc. «Process Capability Optimization of Ball Bonding Using Response Surface Analysis in Light Emitting Diode (LED) Wire Bonding», 2017

[3] Hui Xu, Changqing Liu, etc, «Initial bond formation in thermosonic gold ball bonding on aluminium metallization pads», 2010

[4] Hui Xu, Changqing Liu, etc. «The role of bonding duration in wire bond formation: a study of footprints of thermosonic gold wire on aluminium pad», 2010

[5] Fuliang Wang, Yun Chen, Lei Han, «Experiment study of dynamic looping process for thermosonic wire bonding», 2012

[6] Fuliang Wang, Yun Chen, Lei Han, «Effect of Capillary Trace on Dynamic Loop Profile Evolution in Thermosonic Wire Bonding», 2012

[7] Chun-Hsien Fu, Liang-Yi Hung, etc. «Evaluation of New Substrate Surface Finish: Electroless Nickel/Electroless Palladium/Immersion Gold (ENEPIG)», 2008

[8] Kuldip Johal, Sven Lamprecht, Hugh Roberts, «Electroless nickel/electroless palladium/immersion gold plating process for gold-and aluminum-wire bonding designed for high-temperature applications», 2000

[9] Chunyan Nan, Michael Mayer, etc. «Golden bump for 20 micron diameter wire bond enhancement at reduced process temperature», 2011

[10] Young K. Song and Vanja Bukva, «Challenges on ENEPIG Finished PCBs: Gold Ball Bonding and Pad Metal Lift», 2017