Раму на мыло! Выбирая раму из стандартного профиля, можно круто погореть. Рассказываем

Это статья о том, что так любит большая часть стартапов/молодых компаний, занимающихся разработкой лабораторного или производственного оборудования. А конкретно о раме из алюминиевого профиля для металлического корпуса — в какие дебри она может вас завести, если вовремя не спохватиться и не принять меры. Об альтернативах, их плюсах и минусах.

Рама из алюминиевого профиля (или алюминиевый каркас) для металлического корпуса — это прекрасно: точная резка алюминиевых профилей, исключительно простая сборка каркаса: раз-два, и корпус будущего прибора уже красуется на выставке.

Только вот прекрасной рама остается до тех пор, пока от вас требуется не более одного-двух корпусов в год. Как только вы захотите перейти к чуть более серийному изделию, алюминиевый каркас сразу превратится в тыкву проблему.

Дисклеймер

Мы ни в коем случае не утверждаем, что рама из алюминиевого профиля для металлического корпуса — это косяк из косяков и вообще, не берите профиль, фу. Нет. Такая рама прекрасно выполняет свои функции, но — до определённых пределов. Каких, сейчас расскажем.

Типичная ситуация: как правило, идея построить прибор (или установку) на раме из алюминиевого профиля и закрыть кожухами прибор возникает одной из первых. Среди разработчиков пробегает нечто вроде: «Давайте быстрее, надо начать продажи, детали потом допилим », и в основу конструкции корпуса закладывается сборная рама из профиля.

А когда прибор уже доказал своё право на существование, приходит пора подумать о масштабировании, то есть серьёзном, совсем «по-взрослому», производстве — начинаются проблемы, а именно:

- внезапно резко возрастает себестоимость корпуса;

- выясняется, что конструкция недостаточно жёсткая;

- оказывается, что готовое устройство нетранспортабельно — частично или полностью.

Все эти проблемы решить можно. Но вначале надо осознать: текущая версия вашего продукта — это не полноценное серийное изделие, как казалось, а всего лишь опытный образец (он же стендовый образец).

Этот образец вы можете показывать на выставках и даже, при определенном уровне допиливания, продавать первым клиентам. Но никак не производить серийно: к масштабированию такая конструкция пригодна очень ограниченно, а в некоторых случаях и непригодна от слова «совсем».

Андрей Гурский, конструктор:— Если ты делаешь стендовый образец (или единичный — только для внутреннего использования) или просто каркас, чтобы «развесить» оборудование и посмотреть, как оно работает, то рама из алюминиевого профиля — идеальный вариант. Это профиль стандартных размеров, которые нарежут с высокой точностью, это лёгкость сборки — можно всё сделать самостоятельно; это стандартная фурнитура, которую можно купить где угодно — кронштейны, петли и прочее.

Но это дорого. И если для одной штучки отдать столько денег за каркас — нормально, то для серии — очень плохо. А она может начинаться уже с двух экземпляров — это у кого как, понятие серийности очень растяжимое, для иного оборудования и десять станков может быть уже крупной серией.

Выход есть? Есть, конечно. Алюминиевый каркас — не единственно возможный вариант. Попробуем рассмотреть их все — на примерах.

Типы конструкций металлических корпусов

Существует три основных варианта конструкций металлических корпусов приборов:

- на алюминиевом каркасе (раме из алюминиевого профиля);

- на стальном каркасе;

- несущая.

Корпус на каркасе (раме) из алюминиевого профиля

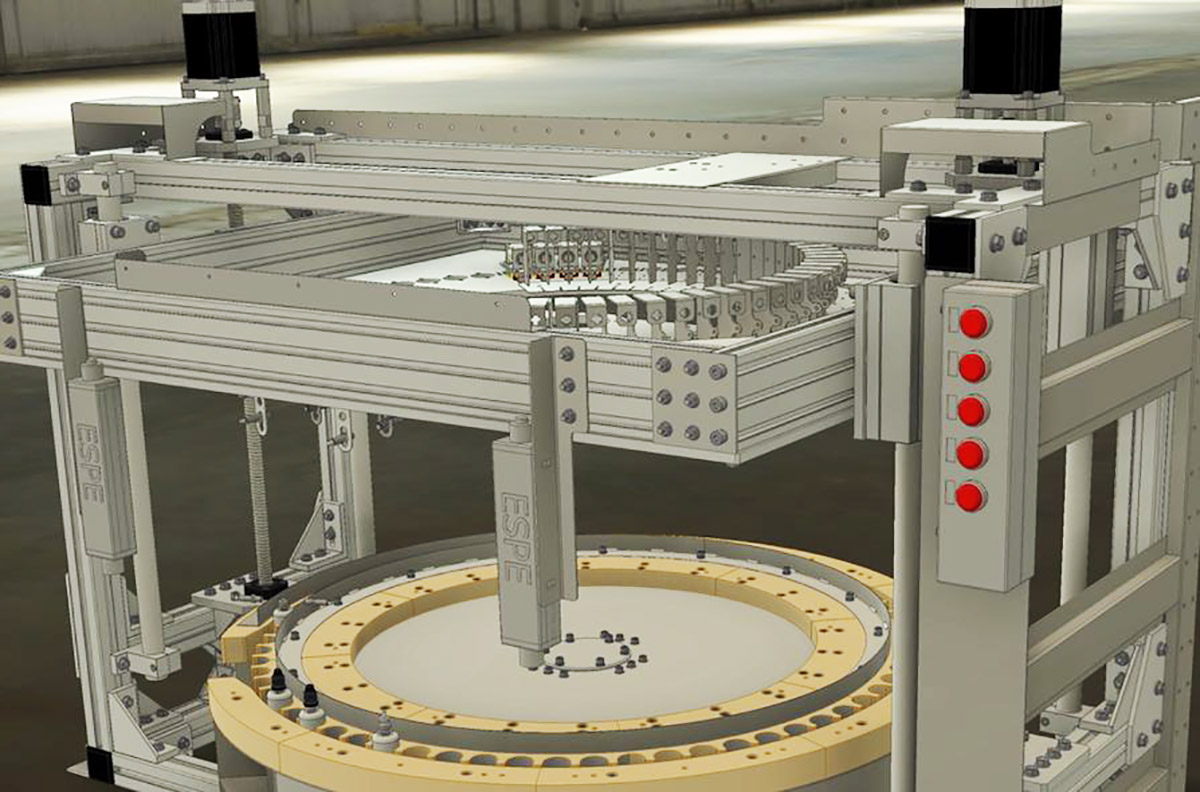

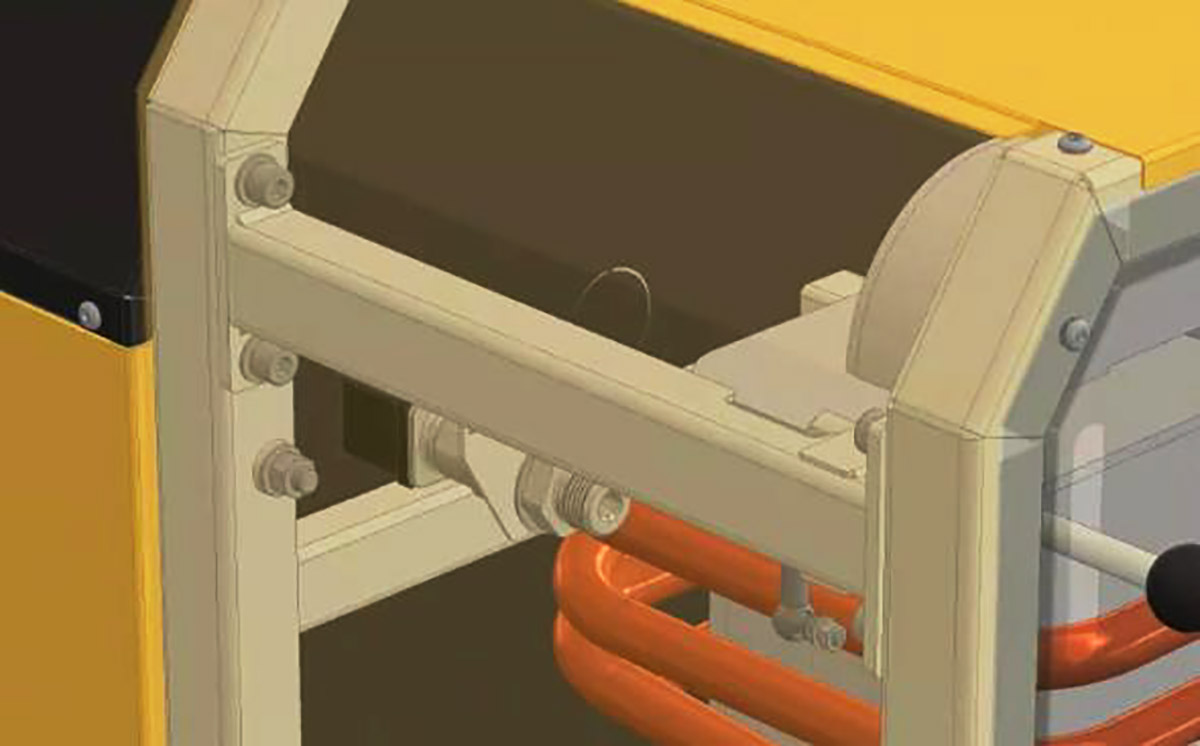

Вот корпус машины для розлива жидкости для электронных сигарет на раме из алюминиевого профиля:

Преимуществ у него куча: в процессе сборки не надо использовать сварку, то есть не нужно искать квалифицированных сварщиков: на заводе заказываются нарезанные в нужный размер куски профиля, вся фурнитура — стандартная, сборка — быстрее некуда, можно дать отвёртку даже секретарше, и она справится.

Но конкретно этот корпус собирался не на продажу, а для себя, — раз; в количестве одной штуки — два; три — машина получилась нетранспортабельной: где собрали, там она и умрёт ей и придётся работать.

Вот этот корпус собирали менеджер и электронщик, например

Минусы конструкции:

- корпус получился дорогим в серийном производстве. Если делать сварной стальной каркас, в серии выйдет дешевле — примерно раза в три;

- недостаточная жёсткость;

- нетранспортабельность. Корпус можно передвинуть, но грузить его не за что, потому что он не жёсткий: пока доедет из точки А в точку Б, болты раскрутятся и всё развалится;

- алюминиевый профиль не позволяет заниматься формообразованием — как ни крути, на выходе получается прямоугольник или квадрат.

Плюсы:

- каркас (материалы для него) быстро закупается и быстро собирается;

- на надо искать специалистов высокой квалификации для сборки: если есть чертёж или даже 3D-модель, то корпус соберёт кто угодно.

Дизайна не будет

Ещё один нюанс: в случае с рамой из алюминиевого профиля нельзя позволить себе хороший дизайн. Можно сделать только коробку, ящик столько-то на столько-то. Это обусловлено недостаточной жёсткостью и, как следствие, нетранспортабельностью готового прибора: вы можете на этот алюминиевый каркас повесить свои стальные или пластиковые панели — вот и весь дизайн;, но когда вы отвезете корпус клиенту, то очень удивитесь после разгрузки: в точку Б приедет не совсем то, что вы грузили.

И не только это: практика показывает, что если поискать аппараты на алюминиевом каркасе, они все похожи на прямоугольные ящики, в лучшем случае — ящики со стеклянными дверцами.

Такой корпус уже не получится — с рамой из алюминиевого профиля вам, по большому счёту, доступны только формы «коробка» или «ящик»

Поэтому цель, которая гарантированно достигается с помощью рамы из алюминиевого профиля — собрать и проверить устройство. Всё.

Альтернатива каркасу из алюминиевого профиля — стальная сварная рама. Это очень аккуратно нарезанный лазером и сваренный роботом профиль. Риск попасть на кривые руки сборщиков минимизирован.

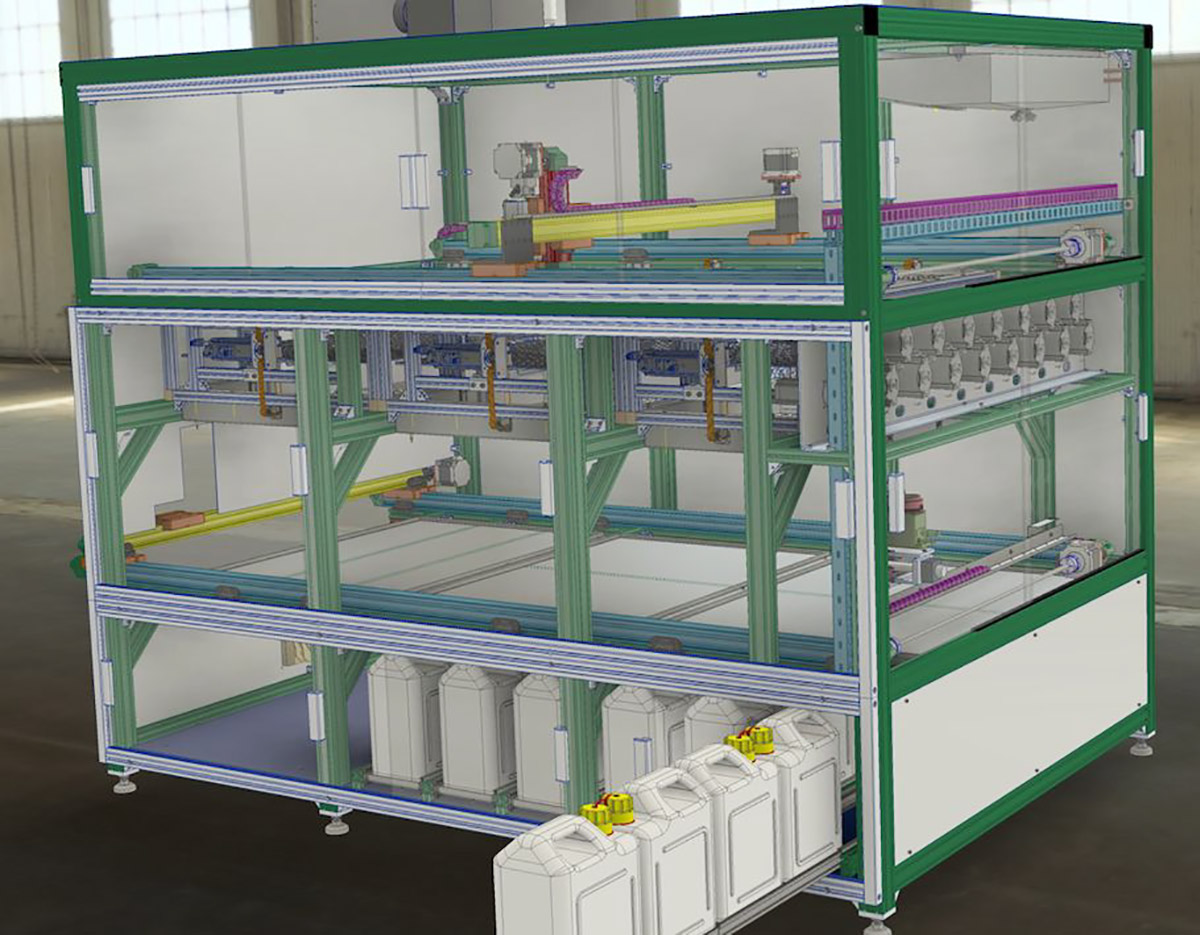

Корпус на стальном каркасе

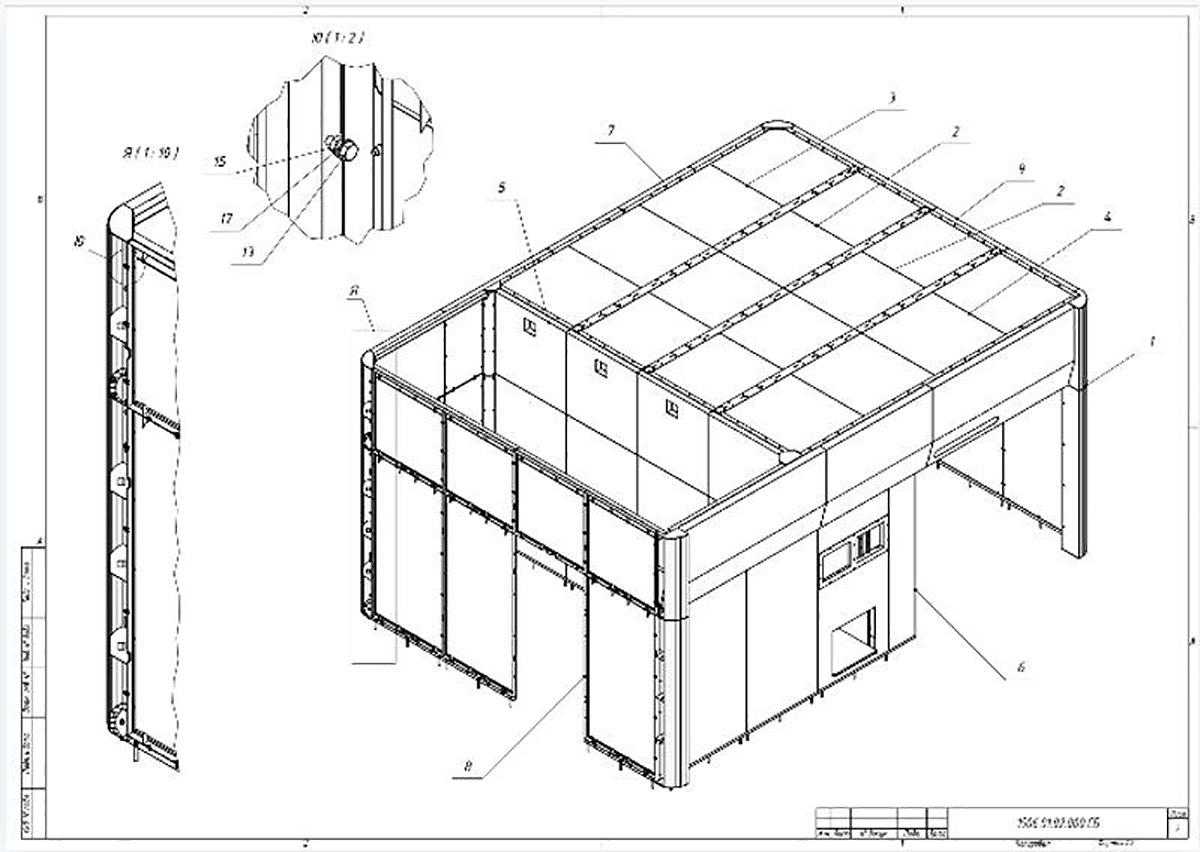

Пример из практики Формлаба — сварной либо сборный корпус из стальных деталей + панели из гнутого листа. Вот корпус станка для металлообработки МЦЛТ.

Универсальная лазерная установка МЦЛТ: стальной каркас, обшивка — металлические листы стандартных размеров

МЦЛТ: вид сверху

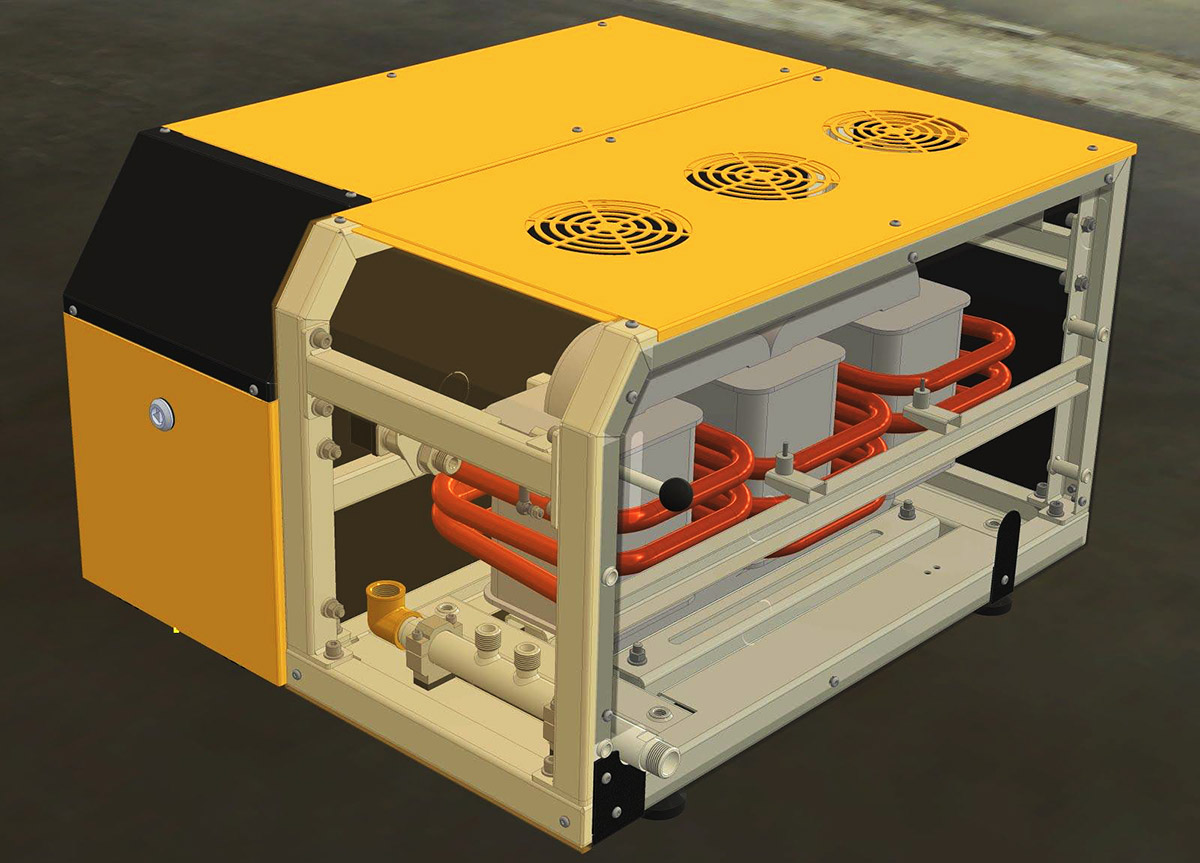

Ещё вариант небольшого металлического корпуса на каркасе — корпус парогенератора:

Корпус парогенератора: стальная рама, обшивка — металлический лист

Этот корпус весит просто уйму килограммов. Тут стальной каркас нужен был из-за «начинки» — тяжёлых трансформаторов.

Конструкция должна была изготавливаться на складе и до момента заказа там и храниться, да так, чтобы не занимала много места, поэтому её сделали сборной. Плюс необходима жёсткость, которая обеспечивалась стальной сварной балкой с фланцем — из-за тяжеленных трансформаторов. С перевозкой проблем нет: что погрузили, то в конечном пункте и выгрузите. При аналогичных размерах конструкция из алюминиевого профиля будет менее жёсткой.

Однако просто человек с отвёрткой такую конструкцию уже не соберёт: нужен профессиональный сварщик.

Плюсы конструкции:

- хорошая жёсткость — на стальную раму можно «навесить» тяжёлые компоненты, те же трансформаторы;

- отличная транспортабельность — можно спокойно увозить, привозить, загружать и разгружать;

- относительная дешевизна материалов для рамы (по сравнению с алюминиевым профилем).

Минусы:

- необходимо профессиональное производство. «Профессиональное» подразумевает предприятие, на котором как минимум есть хорошее оборудование и культура производства. Например, если даже лазер порежет заготовки точно, это ещё не будет гарантией того, что вы получите изделие хорошего качества: на следующих этапах в процесс включаются гибщик, который может что-то недогнуть или перегнуть, сварщик-сборщик, не обладающий квалификацией и т.д.;

- сборка обязательно должна осуществляться квалифицированными сварщиками.

Андрей Гурский, конструктор:— Американцы на стадии исследования поступают ещё проще: они заменяют каркас из алюминия на фанеру или вообще доски. Делают раму, чтобы разместить необходимые для отработки идеи элементы. Но правильный ход, на мой взгляд, всё-таки на этапе старта использовать алюминиевый профиль — он такой дешёвый, одноразовый. Никакой сварки, потому что ещё и хорошего сварщика нужно найти, а с этим бывает трудно.

«А я не настоящий сварщик!»

Поиск «настоящего» сварщика — это реально серьёзная проблема, а для кого-то — и вовсе невыполнимая задача.

Узел стальной рамы: балка собирается и затем сваривается. С нашей точки зрения это просто, потому что сварщика мы ещё пока можем найти. А вот в Китае с этим засада

Андрей Гурский, конструктор:— Мы общались с русскими производителями, которые организовали производство в Китае. По итогам общения выяснилось, что они очень не любят сварку, не любят листовые и гнутые детали, выражают недовольство, если нужно включать в процесс любой ручной труд. У китайцев куча станков, и туда, где задействован ручной труд, они предпочитают не соваться вообще. Сложный станок им купить проще, чем высококвалифицированного сварщика.

В России или Украине сварщика найти — не проблема, но у китайцев подход, видимо, к сварке другой: у них это — всегда очень качественная (а значит, дорогая) работа.

Поэтому как мы ни пытались внедрить в некоторые узлы сварку, всё равно заказчики из Китая переходили на более сложную (с нашей точки зрения) конструкцию, но зато без сварки.

Что они любят — это алюминиевый стандартный профиль и механически обрабатываемые токарные детали: в Китае просто масса станков с ЧПУ, и какую-то нужную им втулку можно заказать практически на любом производстве.

Несущий корпус

Ещё один вариант — полностью несущий корпус, то есть случай, когда рамы фактически нет и нагрузку принимает на себя конструкция в целом. Но такой вариант подходит в основном в случае, если размеры вашего устройства не превышают (условно, конечно) двух метров по максимальному габариту.

Естественно, и здесь могут быть исключения, нужно смотреть на конкретный проект — например, несущий корпус есть у стандартных контейнеров для грузоперевозок: их размеры могут быть более 2 метров, но нужная жёсткость конструкции здесь достигается благодаря профилированному металлическому листу.

Вот разработанный в Формлабе банкомат «Индемит» с несущим металлическим корпусом:

В теории здесь можно было сделать раму (скорее всего, это получилось бы даже быстрее, чем разрабатывать несущую конструкцию).

Но: во-первых, у корпуса был дизайн, и не совсем в форме ящика. Вот:

Во-вторых, в случае с несущим корпусом трудоёмкость сборки меньше, чем со стальной рамой: меньше возни со сваркой, меньше операций на производстве. Это однозначный плюс.

В-третьих: фактически мы листом делаем и каркас (даём жёсткость), и реализуем дизайнерский замысел.

В-четвёртых, точность размеров элементов: всё-таки технологии производства — это не ручная сварка, а лазерная резка и гибка на станках с ЧПУ.

Поэтому если у вас прецизионная работа, ваш выбор — несущий корпус (не забывайте про ограничение по размерам). Со сварной рамой такое не прокатывает, потому что точность начинает гулять. А с учётом больших размеров — и подавно.

Плюсы конструкции:

- возможность реализовать нестандартную форму корпуса;

- приемлемая трудоёмкость, а значит, и стоимость работ;

- простая и точная сборка.

Минусы:

- ограничения по размерам;

- сложность сборки.

Как всё сделать правильно

Этапы

Давайте и здесь на примере. Допустим, мы спроектировали станок. Собственного сварочного оборудования и производства у нас нет. Делаем каркас из алюминиевого профиля, «вешаем» на него все двигатели, электронику, гоняем станок на всех режимах, видим, что не так (например, что-то вибрирует), подкручиваем, устраняем вибрацию.

Всё в порядке? Значит, дальше мы адаптируем конструкцию под сварку /несущий корпус — естественно, с изменениями. Старая же алюминиевая рама остается на стендовом образце, с которого всё начиналось.

Следующая итерация — изготовление опытного образца стальной рамы и листовых деталей. Здесь опять всё собирается на месте. Во время второй сборки тоже должны появиться проблемы. Устраняем.

Теоретически нужно сделать третью итерацию и оттестить её на косяки: по сути, это уже будет предсерийный образец.

Потом наступает очередь установочной партии: в среднем 5–10 экземпляров станков, которые прогоняют в рабочих режимах. На этой стадии также могут быть выявлены проблемы, которые устраняют, а затем корректируют документацию.

И вот после этого все документы можно отправлять на производство, предварительно адаптировав под возможности этого производства.

Пример

Уже упоминавшийся здесь металлообрабатывающий центр МЦЛТ, стальной каркас, обшитый металлическим листом.

Один из чертежей универсальной лазерной установки МЦЛТ

В случае с лазерной установкой вроде бы нет никаких причин для того, чтобы не собрать каркас из алюминиевого профиля. Но: у станка есть потолок, на котором закрепляются весомые в буквальном смысле элементы, плюс открывающиеся и закрывающиеся двери. Жёсткости окажется недостаточно, потому листы будут болтаться, как на ветру, — без прочного каркаса никак.

Лайфхак — о производителе

Производителя для корпуса на стадии стендового образца выбирать бесполезно, но на втором этапе разработки (прототип на «постоянной» раме) это уже нужно сделать. Выбрать, выяснить всё про его технические возможности и ограничения и подготавливать техническую документацию в расчёте именно на этого производителя.

При этом изготавливать предсерийный образец может один производитель, а серию — другой. Вы всегда успеете его сменить, но и конструкция, и документация должны адаптироваться для конкретного производства.

Андрей Гурский, конструктор:— Иначе ты придешь, например, к уже знакомому тебе производственнику с чертежами, а он скажет: «А у меня нет такого ножа, переделывайте документацию». И получается, что все раскрои листов металла, которые были подготовлены под радиус гибочного ножа в 2 мм, нужно переделать под радиус в 1,5 мм.

И понеслось: в 3D-модели меняются радиусы, переделываются чертежи гибки и раскроя.

Или у тебя в конструкции есть Z-образный профиль, а у производителя, которого ты нашел, нет оснастки, с помощью которой этот профиль можно изготовить.

Итог — или изменять часть конструкции, разбивая её на другие детали, или искать под эту деталь другого подрядчика. Время, деньги, нервы.

Так что если вы не желаете вашему проекту преждевременной смерти, то вам придется сразу подумать о том, как от стендового образца с рамой из алюминиевого профиля переходить на другой технологический ряд.

То, что вы наверняка не учтёте

В отношении конструкции металлического корпуса у нас есть три решения, правильная последовательность действий при разработке определена, но не всё так радужно. Следует предусмотреть ещё кое-что, а именно — невидимые на первый взгляд засады каждой конструкции.

Рама из алюминиевого профиля. На выходе мы получаем стендовый образец — нетранспортабельную конструкцию с сомнительной жёсткостью — по сути, одноразовую. Если вы всё-таки привозите её на выставку, то еще три дня будете подкручивать то, что разболталось (это если вам повезло и приехали не совсем дрова). Дизайн будет в стиле «ящик». Зато профили порезаны точно, для сборки есть масса стандартной фурнитуры. Но решение дорогое, этого не отнять.

Андрей Гурский, конструктор:— Насчёт жёсткости алюминиевого каркаса: однажды на такой каркас мы поставили двигатель для ЧПУ, но взяли профиль чуть менее жёсткий, чем нужно было. Результат: станок начал «гулять» — двигатель разгонял манипулятор очень быстро, и всё вместе с каркасом улетало вслед за ним. Так станок и пытался полетать, пока его просто не прикрутили к стене. Мораль: если вы не уверены, какая жёсткость нужна, закладывайте как можно большую.

Стальная сварная/сборная рамная конструкция. Уже можно что-то придумать относительно дизайна, допустимы большие, нежели у корпуса с алюминиевым каркасом, габариты, прибор транспортабелен. Однако его изготовление требует квалифицированных производственников и профессиональных проектировщиков: если раму из алюминиевого профиля можно даже в 3D нарисовать и отдать китайцам, а затем передать тем, кто эти профили будет резать, то здесь уже не обойтись без конструкторских расчетов. Плюс заранее нужно определиться с тем, где производить предсерийный образец (а лучше — и установочную партию).

Андрей Гурский, конструктор:— Сварные конструкции может «повести» — на чертежах всё красиво, но как только дело доходит до производства, ждите засады. Всё зависит от оборудования, которое есть на производстве, и от квалификации сварщиков. Опытный сварщик чувствует конструкцию и постоянно проверяет размеры, а дядя Вася, который по какому-то недоразумению уверен, что он умеет варить, тупо возьмет трубу или деталь и просто начнёт ее обваривать по контуру, а не собирать по точкам. Ну и конструкцию выгибает — рама деформируется, и вы просто не сможете её собрать.

У нас был заказчик, который собирал трактора на базе К-750 — на производстве варили для них свои кабины. Только вот у производителя не было ни лазерной резки, ни гибки; грубо говоря, слесаря вручную эти кабины вырезали. Разница между размерами одних и тех же деталей составляла 10–20 мм, диагональность — 15 мм.

Для того, чтобы избежать деформации, ты должен прийти на производство и проверить и оборудование (наличие сварочного стола, например), и убедиться в высокой квалификации сварщика.

Несущий корпус идеален при относительно небольших габаритах изделия, высоких требованиях к точности размеров деталей и эстетике.

Андрей Гурский, конструктор:— Возможные проблемы здесь — вот эти ваши большие красивые радиусы, предусмотренные дизайном. Дизайнеры не всегда (то есть почти никогда) не учитывают возможности производства. А чтобы учитывать, для этого они должны постучать на завод и спросить: «А вы вот такой согнёте»? На некоторых заводах есть штампы под нужные радиусы, на других — нет и не было никогда. Если у вас в дизайне заложен радиус 35 мм, а у завода — 40, то это ещё нормально. А вот если радиус штампа 40 мм, а у завода — 1–2 мм, то тушите свет ищите другое производство и переделывайте чертежи (и дизайн вместе с ними) или оплачивайте дополнительную оснастку для производства детали.

Плюс квалификация работников, задействованных при гибке. Допустим, мы заказываем гиб 45 градусов, а нам приходит 43 или 47. И ничего не собирается. Или бывает, что работник неправильно выставит плечо гиба, и его линия «уходит» миллиметра на два: корпус становится либо на 2 мм шире, либо на 2 мм уже.

Дизайнеры не должны стесняться показывать конкретному заводу картинки будущего корпуса ещё до этапа разработки конструкции; в идеале, промдизайнер должен работать в связке с конструктором — идти ноздря в ноздрю с ним. Плюс к моменту разработки уже нужно чётко представлять себе все возможности производства.

Мало того: от слишком сложного дизайна вообще могут отказаться, иначе умрёт весь проект. Пример — парогенератор: слишком сложный каркас для него получался, и дизайн, по сути, был послан, потому что возможности производства не смогли обеспечить заданный в дизайне конструктив. Просто не было нужного оборудования. Пришлось бы либо закупать новое, либо упрощать дизайн. Понятно, по какому пути пошёл заказчик.

Резюме

Когда у вас один станок, вы его никуда не возите, его нужно быстро собрать, а из инструментов есть одна отвертка (ну максимум две) — вот вам рама из алюминиевого профиля. С задачей справится на «ура».

Если у вас планируется производство больше одного устройства, габариты корпуса превышают два метра по одному из параметров, вы готовы отдавать сборку на сторону и знаете, что должны поставлять клиенту более цивильное, что ли, полноценное решение, планируйте в качестве конструкции стальную раму и обшивку листовым металлом. Но заранее подбирайте исполнителей, и не простых, а квалифицированных.

В некоторых случаях (особенно если вам нужен не ящик, а нечто с дизайном или хотя бы с претензией на дизайн) можно посоветовать несущий корпус. Как правило, это изделия с размерами до 2 метров по длине/ширине/высоте. Тот же самый вариант лучше выбрать, если вам важна точность и повторяемость корпуса от устройства к устройству.