Полупроницаемые мембраны: что, зачем, как изготавливаются

Картинка Pikisuperstar, Freepik

С момента изобретения технология получения чистой воды, носящая название «обратный осмос», получила широкое распространение ввиду своей малой энергозатратности и существенного превосходства над стандартными технологиями вроде выпаривания (по некоторым оценкам, в 10–15 раз).

Именно благодаря ей стало возможным осуществлять глубокую очистку воды, которая включает в себя удаление из неё не только механических примесей, но даже растворённых веществ и вирусов!

Тем не менее, если мы обратимся за описанием технологии производства фильтрующего элемента к техническим даташитам компаний-производителей, то в них речь будет идти, по большей части, о физическом устройстве фильтрующего элемента, в то время как технология производства всегда будет прикрыта туманными фразами вроде «ноу-хау», «на основе собственной технологии» и т. д. и т. п.

Что, в общем-то, и понятно, люди борются за сохранность своего бизнеса :-)

Однако мы попробуем в общих чертах изучить, что представляет собой технология производства подобных фильтрующих элементов.

Немного теории

Сама суть понятия осмоса заключается в переносе вещества сквозь полупроницаемую мембрану, которая пропускает только растворитель, не пропуская растворённые в нём вещества и содержащиеся частицы.

Осмос бывает прямой и обратный.

Прямой осмос заключается в переходе растворителя сквозь полупроницаемую мембрану в сторону раствора. Например, с одной стороны мембраны находится солёная морская вода, а с другой стороны пресная вода, которая начинает просачиваться сквозь мембрану и постепенно опресняет солёный раствор. Таким образом, подождав определённое известное время, можно добиться требуемого содержания солей в растворе.

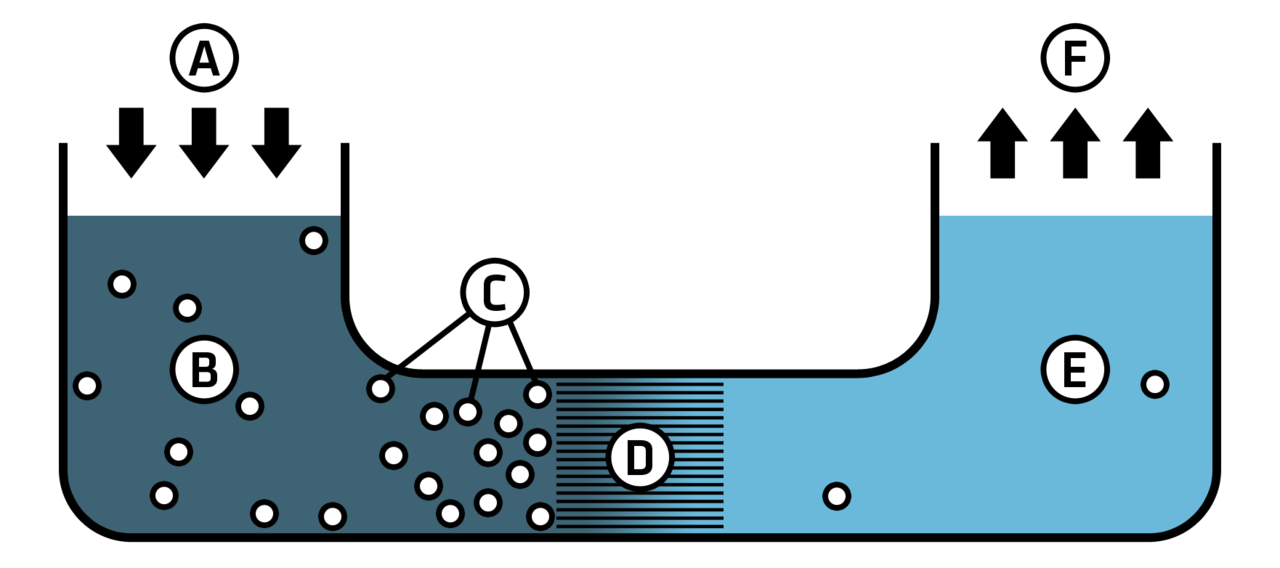

В свою очередь, обратный осмос заключается в переходе растворителя сквозь полупроницаемую мембрану из более концентрированного раствора в сторону менее концентрированного. Именно этот процесс и используется в основном для целей водоочистки, когда с одной стороны мембраны остаётся вода с загрязнителями (так называемый «концентрат»), а с другой стороны накапливается очищенная вода (так называемый «пермеат»):

Картинка Colby Fisher, wikipedia.org

Но у обратного осмоса есть и свои существенные минусы, одним из которых является слив большой массы концентрата в канализацию или иной приёмник. В некоторой степени это можно нивелировать использованием повторной многократной прогонки концентрата, однако в полной мере это не устранит необходимость слива.

Кроме того, очищенная подобным образом вода не содержит растворённых солей и не является особо полезной для человека, поэтому её восстанавливают, доводя содержание растворённых природных солей до нормы (в зависимости от требуемых задач).

Тем не менее, даже не содержащая солей вода является ценным продуктом, так как, по сути, равнозначна дистиллированной воде, промышленное получение которой, не используя энергозатратного выпаривания, является само по себе ценным.

Кроме того, процесс обратного осмоса может использоваться для увеличения концентрации продуктов без температурного разрушения. Хорошим примером здесь является получение концентрированных соков без нагрева.

Характеристика мембран

Для обработки очищаемого состава обычно используют целый ряд мембран с порами от больших к меньшим, что позволяет сначала производить отсеивание крупных частиц, и далее всё более мелких загрязнителей, включая растворённые вещества и вирусы. Таким образом, если не вдаваться в подробности, мембраны различаются по размеру своих пор и, соответственно, по способности удерживать определённый размер частиц.

Макрофильтрация: размер пор мембран составляет от 1 до 100 мкм.

Позволяет удерживать: бактериальные загрязнения, коллоиды и иные взвешенные частицы.

Ультрафильтрация: размер пор мембраны находится в пределах от 0,002 до 0,1 мкм.

Позволяет удерживать: бактериальные загрязнения, вирусы, коллоиды, крупные молекулы.

Нанофильтрация: размер пор мембраны находится в пределах от 0,001 до 0,002 мкм.

Позволяет удерживать: ионы, молекулы, вирусы. Мембраны подобного типа ценны тем, что очищают воду, в то же время сохраняя в ней содержание необходимых солей и микроэлементов.

Обратный осмос: размер пор мембраны находится в пределах менее 0,0001 мкм.

Позволяет удерживать: ионы.

С уменьшением размера пор мембрана оказывает всё большее сопротивление водяному потоку, поэтому логичным является то, что для очистки воды с применением обратного осмоса требуется повышенное давление (порядка трёх атмосфер и более). То есть, другими словами, чем меньше размер пор, тем большее давление мы прикладываем.

Вода, прошедшая очистку с применением обратного осмоса, является сверхчистой, из неё удалены все растворимые и нерастворимые примеси.

Теперь, когда мы ознакомились с процессами осмоса и сутью мембран, мы можем подробнее изучить способы изготовления мембран в промышленности.

Подобные способы ввиду доступности компонентов в наше время являются вполне применимыми и для самодельщиков, только нужно тщательно ознакомиться с процессами, чтобы не нанести себе вред побочными продуктами реакции (в случае химического изготовления мембран).

Способы производства мембран

При производстве мембран изготовители обычно руководствуются следующими соображениями:

- чтобы мембрана обладала способностью к разделению веществ (или, более профессиональным языком, «селективностью»);

- её характеристики оставались стабильными в течение всего срока эксплуатации;

- мембрана обладала достаточной прочностью и сопротивляемостью условиям рабочей среды;

- стоимость её производства была максимально низкой, насколько это возможно.

Для производства мембран используют разные материалы, среди которых можно встретить: плёнки на полимерной основе, стекло, металл и т. д. Кроме того, используются порошки (которые тоже могут работать в качестве мембран) из перечисленных материалов — как спрессованные, так и спечённые.

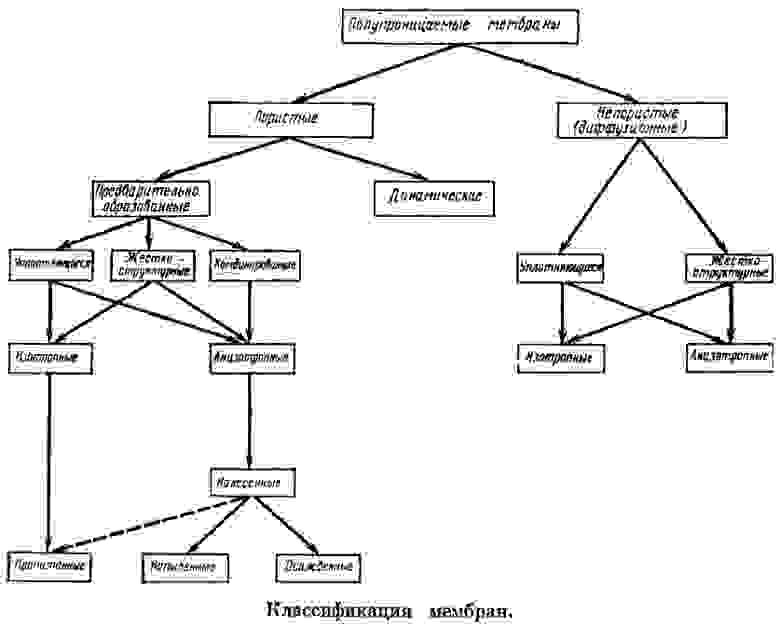

Картинка: Дытнерский Ю.И. — «Мембранные процессы разделения жидких смесей»

Тем не менее, самое высокое распространение получили из-за своей низкой стоимости именно полимерные мембраны.

▍ Химическая генерация мембран

Существует три способа производства полупроницаемых мембран из полимерных составов:

- Сухой метод — представляет собой изготовление мембраны с помощью смешивания, как правило, трёх компонентов: полимера (эфира целлюлозы), растворителя (ацетона), порообразователя (этилового спирта, бутирата, воды, глицерина и т. д.). Размер пор, получаемых с помощью этого метода, колеблется и зависит от количества полимера, используемого растворителя, температуры. Плёнки, полученные с помощью такого метода, можно хранить и транспортировать в сухом виде.

- Коагуляционный метод (применяется чаще всего) — заключается в смешивании также трёх компонентов: ацетата целлюлозы, ацетона, формамида. Полученный раствор наносится на стеклянную пластинку, после чего выдерживается в течение нескольких минут и далее погружается в ванну с холодной водой, где происходит полное отверждение раствора. Причём здесь интересным является то, что состав отверждается по своей поверхности, сохраняя сзади, с той стороны, которая была отделена от пластинки (в литературе очень поверхностно поясняется этот момент, поэтому автор привёл здесь своё соображение. Если этот момент не совсем точен и его могут поправить химики — будет неплохо), желатиноподробную структуру, которая вымывается водой вместе с порообразователем. Таким образом, мембрана представляет собой тонкий поверхностный слой, где и происходит основная фильтрация. Причём этот верхний фильтрующий слой содержит ещё и подслой с более крупными порами, который служит своего рода каркасом, помогающим мембране держать свою форму.

Модификацией последнего метода является приготовление более прочного типа мембраны, когда в качестве растворителя используется циклогексагон и состав льётся прямо поверх воды. В результате этого получается ультратонкая мембрана (0,02–0,04 мкм), тем не менее, обладающая высокой прочностью за счёт плотной сцепки нижнего крупнопористого подслоя с фильтрующим слоем.

Для закрепления получившейся мембраны её обрабатывают водой повышенной температуры, соответствующей температуре стеклования конкретного полимера. Например, для ацетата целлюлозы подобная температура составляет 85–89 градусов Цельсия.

Подобные полимерные мембраны можно получать и альтернативным способом. Для этого ацетат целлюлозы и смешанную с ней соль (

и т. д.) растворяют в смеси ацетона и спирта. Эту смесь высушивают в воздушной среде до испарения ацетона, после чего промывают мембрану в воде для удаления соли и остатков растворителя.

Иногда для более бережного формирования мембраны просушивание проводят в атмосфере ацетона, чтобы сушка проходила более медленно и не нарушилась структура пор.

- Термальный метод — представляет собой желатинизацию полимера, смешанного с пластификатором, например, полигликолем. Полученную смесь нагревают для расплавления и смешивания компонентов, после чего при снижении температуры смеси во время её охлаждения происходит построение пористой структуры. Благодаря этому методу можно получать мембраны практически любой степени пористости, повышенной водопроницаемости и механической прочности, которые даже превосходят мембраны из регенерированной целлюлозы. Например, с помощью этого метода изготавливают мембраны прессованием смеси из трёх компонентов: эфира целлюлозы, пластификатора (тетраметиленсульфон, диметилсульфоксид и т. д.), порообразователя (полиол или тетраэтиленгликоль). Смесь прессуют при 200°, после чего она промывается водой для удаления добавок.

▍ Генерация мембран с помощью радиации

Понятно, что этот способ будет труднодостижим для самодельщика (кроме того, соседи скажут спасибо, если люди не будут заниматься такими вещами дома:-)), тем не менее, нельзя его не упомянуть.

Способ заключается в обработке тонких полимерных плёнок заряженными частицами. Причём излучение должно быть высокоионизирующим, и обычно для этого используют альфа-частицы и протоны. Обработанную с помощью такого излучения плёнку затем протравливают химикатами.

Изменяя время воздействия излучения, можно получать плёнки как с высокой степенью селективности, так и с более низкой. Плюсом такого способа является крайне низкая дифференциация получаемых пор по диаметру, что очень позитивно сказывается на фильтрующих свойствах мембраны, с помощью чего можно получать мембраны, фильтрующие узкий класс веществ.

Прим. от автора статьи: в литературе такой способ не приводится, однако он сразу приходит в голову после ознакомления с радиационным методом генерации — изготовлением мембран с использованием электронно-лучевых пушек, что теоретически должно обеспечить высокую скорость работы системы, а использование фокусировки электронного пучка — получение мембраны требуемой пористости.

В литературе приходилось видеть также и альтернативу радиации — прожигание пор в мембране лазером.

▍ Металлические мембраны

Получают прессованием металлических порошков как с последующим выщелачиванием одного из компонентов порошка, так и без оного (если порошок состоит из одного компонента), с последующим небольшим сплавлением порошка или без него. Этот метод даёт возможность получать мембраны высокой степени стойкости к неблагоприятным факторам окружающей среды — высокой температуре, кислотности и т. д. и т. п.

Подобный метод относятся не только к получению металлических мембран, с помощью него могут получаться и мембраны полимерного типа.

Прим. от автора статьи: теоретически любопытной может быть попытка изготовления подобной мембраны из обычного тонера для лазерных принтеров, когда спрессованный порошок несколько сплавляется с помощью повышения температуры, расплавляется совсем чуть-чуть, чтобы частички его схватились друг за друга, но не расплавились окончательно. Подобная операция служит только для создания однородной, не разваливающейся структуры. Экспериментируя с толщиной получаемой мембраны, теоретически можно получать мембраны различной степени селективности.

▍ Нанесённые мембраны

Подобные мембраны различаются в зависимости от того, каким способом происходит их создание, и их можно подразделить на полученные с помощью: пропитки, напыления, осаждения.

В качестве основы для изготовления таких мембран могут быть использованы абсолютно разные основания — начиная от металлов и заканчивая пластиками.

Вкратце суть подобной технологии с использованием, например, пропитывания, заключается в том, что основу пропитывают каким-то веществом, высушивают, после чего погружают в раствор другого вещества, при взаимодействии которого с пропитанным происходит выпадение нерастворимого осадка на поверхности мембраны и внутри пор.

Например, мембрану пропитывают раствором ( и т.д.), а затем помещают в раствор другой соли (

и т.д.).

Получение же мембраны с помощью напыления заключается в нанесении на её поверхность какого-либо вещества, обладающего хорошим сцеплением с подложкой, на которую происходит напыление.

Кстати говоря, теоретически с применением подобного метода могут быть получены мембраны с использованием 3D-принтеров, так как даже популярные фотополимерные принтеры не позволяют исключительно собственными усилиями получать размер пор меньше чем 0,047 мм (47 мкм).

Одним из способов сужения пор отпечатанной 3D-модели может быть напыление на её поверхность металлов в вакууме.

В целом, регулируя время воздействия распыляемого вещества на поверхность, можно добиваться разной степени селективности получаемой мембраны.

Изготовление мембран с помощью осаждения заключается в продавливании сквозь поры мембраны какого-либо вещества, содержащего в своём составе мелкодисперсные частицы, обладающие свойством осаждаться на поверхности пор и крепко сцепляться с материалом подложки.

В качестве подобного осаждаемого вещества наиболее разработанной технологией является использование окиси графита, который наносится в 6–10 слоёв.

▍ Динамические мембраны

Подобные мембраны используются для фильтрации воды, в которую добавляются дисперсные коллоидные частицы, в процессе работы мембраны собирающиеся на поверхности подложки и образующие своеобразный фильтрующий слой. Необходимым условием эффективной работы подобной системы является постоянное наличие в растворе коллоидных частиц.

Материал подложки для подобной мембраны не оказывает существенного влияния на процесс.

Пропускная способность мембран получается даже лучше, чем у самых эффективных полимерных мембран. Механизм работы подобных мембран ещё не до конца установлен.

▍ Непористые мембраны

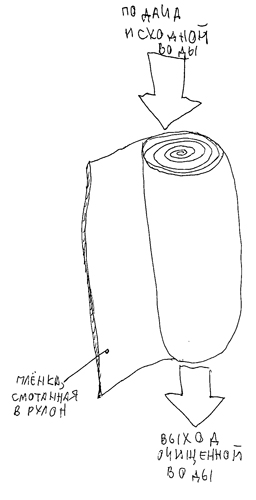

До этого шёл разговор только насчёт пористых мембран, однако и другие материалы, образующие аналоги пор, могут обладать хорошими фильтрующими свойствами. В качестве примера можно привести разработку одной из компаний, где в качестве фильтрующего элемента используется тонкая полимерная плёнка, свёрнутая в виде «рулончика»:

Отдельно этот момент в литературе не поясняется, однако у автора статьи имеется предположение, что тонкая плёнка используется для того, чтобы создать максимальное количество концентрических зазоров на единицу площади, что увеличит пропускную способность устройства.

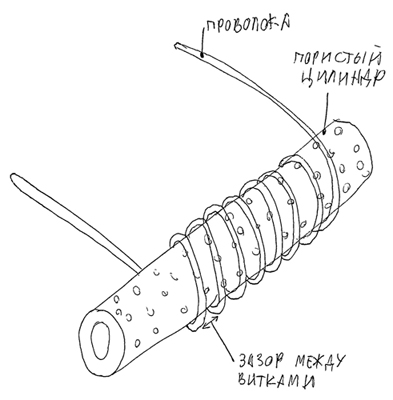

Ещё одним любопытным устройством, которое приходилось видеть, является система, состоящая из пористого цилиндра, на который намотана проволока с определённым шагом:

Используя ЧПУ-управление подачей пористого цилиндра и регулируя скорость намотки проволоки, можно добиться требуемых зазоров между витками проволоки, благодаря чему система будет являться вполне эффективной фильтрующей мембраной!

Использование мембран для разделения воздуха

Мембраны позволяют также эффективно производить разделение воздуха, при этом усилия промышленности сконцентрированы на получении азота и увеличении концентрации кислорода в проходящем сквозь мембрану воздухе.

Видится достаточно интересным использование мембраны для создания различного рода концентрирующих аппаратов, которые могут использоваться как для дыхания в клиниках, так и для создания разного рода высотных аппаратов для дыхания, например, для альпинистов.

Опытным путём было установлено, что воздушная система для такой концентрации наиболее эффективно функционирует, если создавать повышенное давление не со стороны входящего воздушного потока, а наоборот создавать разрежение в той части системы, где должен накапливаться более насыщенный кислородом воздух. Другими словами, если сказать проще, эффективней «высасывать воздух сквозь мембрану, чем давить воздухом на неё».

Завершая этот рассказ, хочется отметить, что способов получения мембран разработано достаточно большое количество (что можно было легко заметить и по этой статье). Однако ввиду обширности темы невозможно её полностью изложить в рамках небольшой статьи, поэтому интересующиеся этим вопросом могут ознакомиться со следующей литературой:

- Дытнерский Ю.И. — «Мембранные процессы разделения жидких смесей».

- Дытнерский Ю.И., Брыков В.П., Каграманов Г.Г. — «Мембранное разделение газов».

- С.-Т. Хванг, К. Каммермейер — «Мембранные процессы разделения».

Играй в нашу новую игру прямо в Telegram!