Новая абляционная защита ракет и самолётов не испаряется даже при 3000°C

Сверхзвуковые самолёты будущего могут значительно сократить время трансконтинентальных перелётов: из Москвы в Нью-Йорк можно будет залететь за три часа, но одна из самых главных проблем в их разработке — защита критических компонентов, таких как носок крыла (передняя кромка), головной обтекатель (нос) и камеры сгорания реактивных двигателей. На скорости в 5 и более Махов они подвергаются мощному окислению и экстремальным температурам, которые достигают 2000–3000°C (число Маха соответствует скорости звука: например, на высоте 11 км она равна 295 м/с или 1062 км/ч).

В последние годы идёт активная работа над созданием керамических покрытий, но самым лучшим из них удавалось выдерживать только относительно невысокую температуру 1200–1500°C, после чего из вещества покрытия в результате абляции испарялись некоторые элементы, то есть нарушалась структура покрытия. Сейчас группа учёных из Института Ройса при Университете Манчестера (Великобритания) и Центрального южного университета (Китай) разработала новый материал с улучшенными характеристиками, который без структурных изменений выдерживает температуру до 3000°C. Это керамическое покрытие Zr0.8Ti0.2C0.74B0.26, которое накладывается на матрицу углерод-углеродного композита C/C с помощью реактивной инфильтрации расплава и цементации.

По своим характеристикам новое покрытие значительно превосходит самую лучшую высокотемпературную керамику (ultra-high temperature ceramics, UHTC), не говоря уже об образцах прошлого. Например, нижняя и боковая часть поверхности планера «Буран» покрывалась керамической плиткой ТЗМК-10 и ТЗМК-25 с рабочей температурой до 1250 °C. Американские аналоги Li-900 и Li-2200 имели примерно такие же характеристики. Керамическое покрытие из Zr0.8Ti0.2C0.74B0.26 на углерод-углеродном композите выдерживает 3000°C. Оно на порядок лучше, чем карбид циркония (ZrC), который сегодня традиционно используется для покрытия режущих инструментов.

Например, на графике внизу показано сопротивление абляции (MAR и LAR) различных термостойких материалов, которые используются сегодня в промышленности, авиации и космонавтике. Испытания проводились в машине для ацетилено-кислородной резки. Как видим, Zr0.8Ti0.2C0.74B0.26 (круглые отметки в зелёном поле) кардинально превосходит все остальные материалы в тестах разной продолжительности и на разной температуре. Показатель MAR означает скорость абляции по массе (mass ablation rate), то есть скорость испарения вещества покрытия. Показатель LAR (linear ablation rate) означает скорость линейной абляции и соответствует пространственной стабильности материала. Например, ZrC при температуре 2500°С теряет 1,10 мг массы на квадратный сантиметр в секунду, а Zr0.8Ti0.2C0.74B0.26 — всего 0,14 мг.

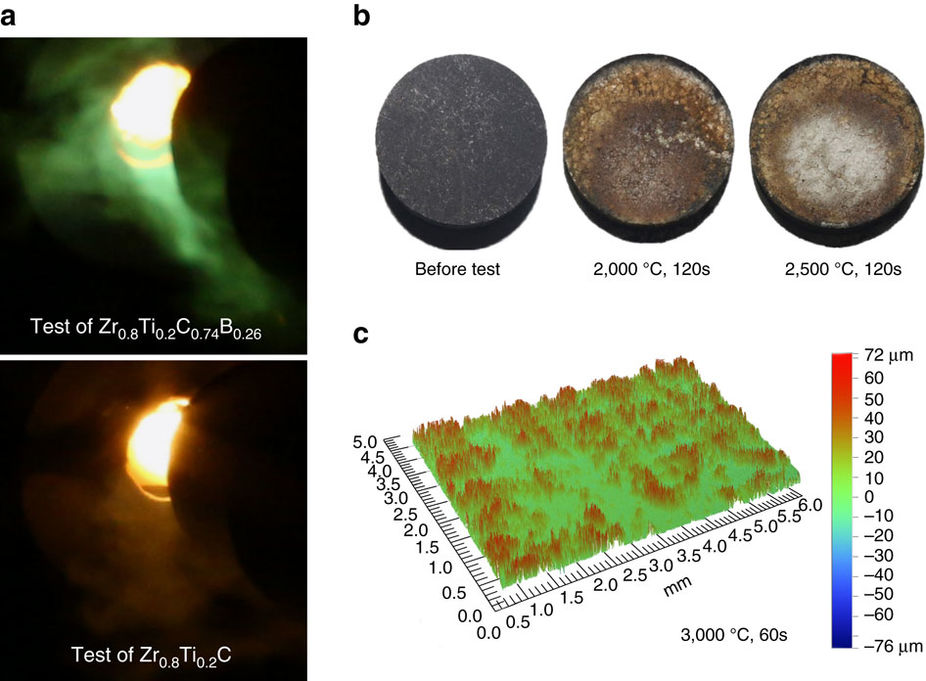

В других тестах на 2000–2500°C материал показывает близкую к нулю потерю веса или прибавку веса (из-за окисления), что означает великолепную теплостойкость и ничтожную абляцию в потоке горячего газа.

На фотографиях показана тёмно-серая поверхность материала до проведения испытаний, а также поверхность после двухминутных испытаний при температуре 2000°C и 2500°C. В центре правого образца находится участок, где температура пламени достигала 3000°C. Там заметны следы абляции и выпуклости высотой менее 72 мкм из-за испарения оксидов с низкой температурой плавления, но на поверхности отсутствуют какие-либо полости и выбоины из-за абляции.

Материал разработан в Великобритании, а изготовлен в Институте порошковой металлургии Центрального южного университета Китая. Исследователи подчёркивают, что применение техпроцесса с реактивной инфильтрацией расплава кардинально уменьшает время, необходимое для изготовления. Вторая важная инновация — нанесение на матрицу из углерод-углеродного композита, что значительно повысило теплостойкость керамики.

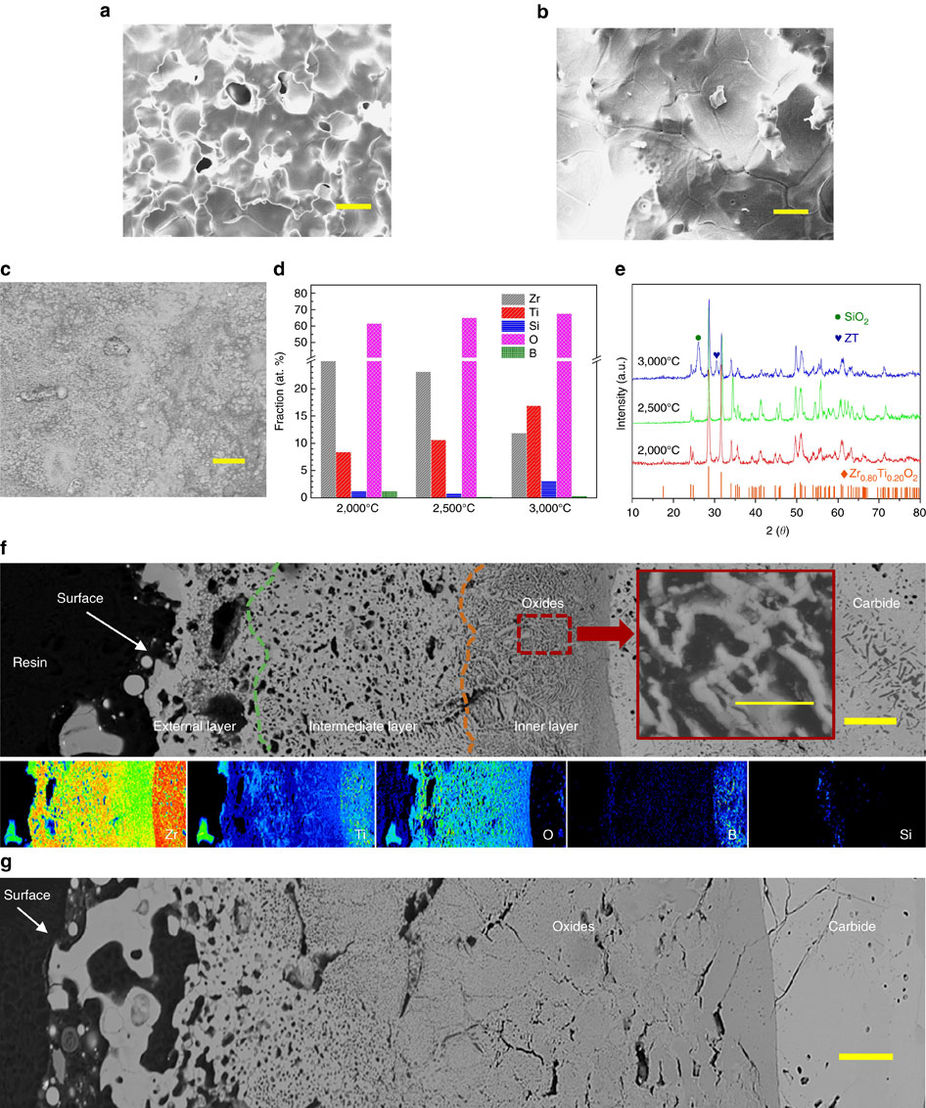

Химическая структура термостойкой керамики сама по себе выполняет роль защитного механизма. При температуре 2000°C материалы Zr0.8Ti0.2C0.74B0.26 и SiC окисляются и превращаются в Zr0.80T0.20O2, B2O3 и SiO2, соответственно. Zr0.80Ti0.20O2 частично расплавляется и формирует относительно плотный слой, а оксиды с низкой температурой плавления SiO2 и B2O3 испаряются через «каналы эвакуации», дыры (иллюстрация a внизу). При более высокой температуре 2500°C кристаллы Zr0.80Ti0.20O2 сплавляются в более крупные образования, закрывая дыры (иллюстрация b внизу). При температуре 3000°C формируется почти абсолютно плотный внешний слой, в основном состоящий из Zr0.80Ti0.20O2, титаната циркония и SiO2 (иллюстрация c, e внизу).

Новая абляционная защита может найти применение не только в сверхзвуковых военных и гражданских самолётах, но и в космических кораблях, возвращаемых космических модулях, ракетах, реактивных снарядах, авиационных двигателях и др. Конечно же, её можно использовать для покрытия рабочих поверхностей в свёрлах, фрезах и других инструментах, которые подвергаются высокой температуре — для прочности и долговечности изделия.

Научная статья «Ablation-resistant carbide Zr0.8Ti0.2C0.74B0.26 for oxidizing environments up to 3,000°C» опубликована 14 июня 2017 года в журнале Nature Communications (doi:10.1038/ncomms15836).