Металлообработка — 2015, часть вторая: сварка, роборуки, манипуляторы, галтовка

И вновь в нашем блоге репортаж с выставки Металлообработка-2015 — самой крупной выставки, посвященной станками для различных видов обработки металла. 32 страны, более 900 экспонентов, из которых 400 — российские компании, тысячи станков, сотни тонн металла, литры эмульсии и килограммы стружки. Было весело!

В этот раз мы посетили все 7 павильонов, и поэтому одна часть вместе с гифками весит почти 50 мегабайт.

Товарищ! Будь осторожен с трафиком, заходя под кат!

Это вторая часть статьи. Читайте первую часть тут.

Итак, продолжаем.

В процессе обработки металла возникают отходы — металлическая стружка и отработанная СОЖ. И для того, и для другого есть решения — компакторы для стружки:

Которые делают из нее вот такие симпатичные металлические таблетки:

И станции очистки жидкости, которые позволяют повторно использовать воду из чего угодно, вместо того, чтобы сливать ее в отходы:

Еще можно уменьшить количество отходов — например, применяя воздушно-капельную смазку:

Этот автомат перемешивает масло с воздухом и под давлением подает к месту обработки, серьезно уменьшая расход масла и улучшает охлаждение.

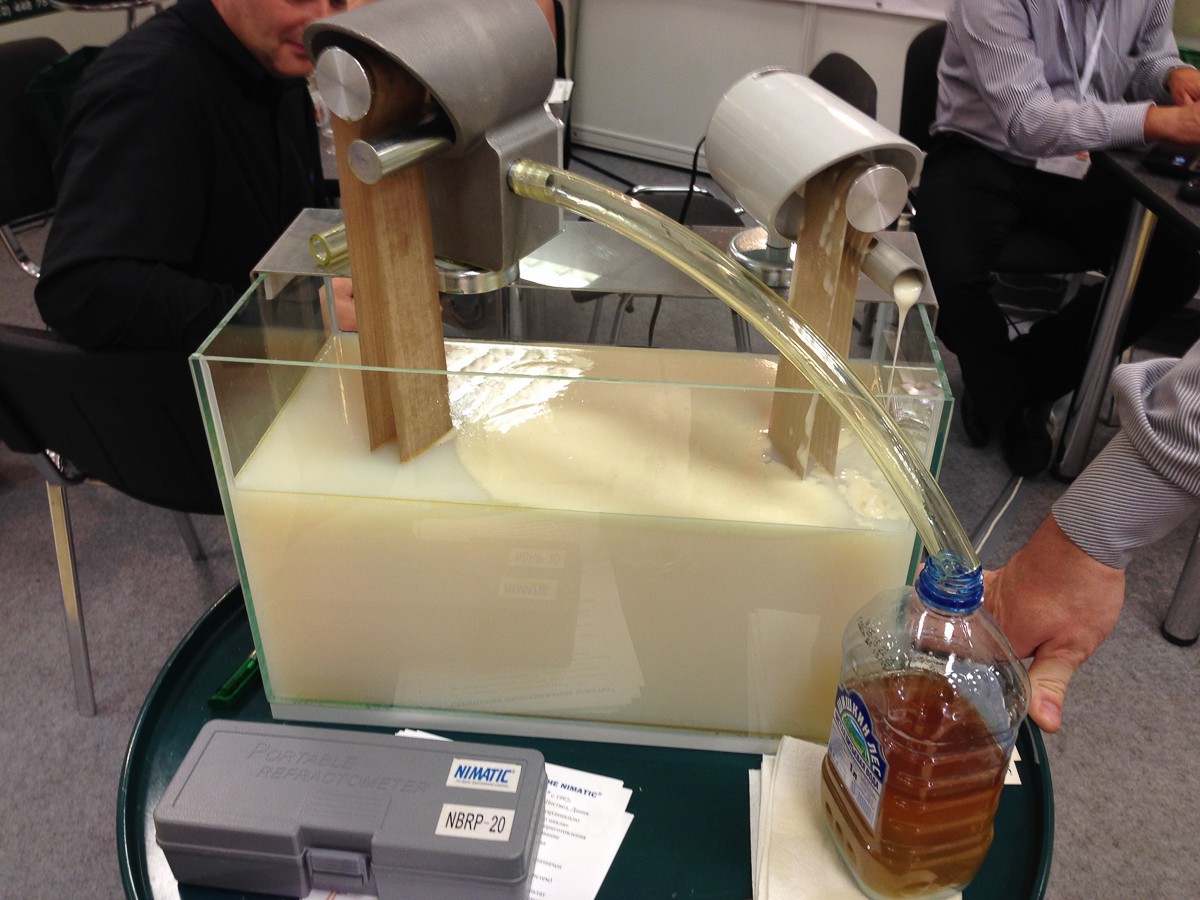

А вот забавный простой механизм, который служит для собирания с поверхности эмульсии пленки масла:

Основан он на том, что через эмульсию непрерывно протягивается склеенная в кольцо полотно, слабо смачиваемое водой, но хорошо — маслом. Когда полотно проходит через слой масла, оно налипает на поверхность, а вверху — собирается с нее острой гранью и стекает самотеком в отсек для масла. Просто и изящно.

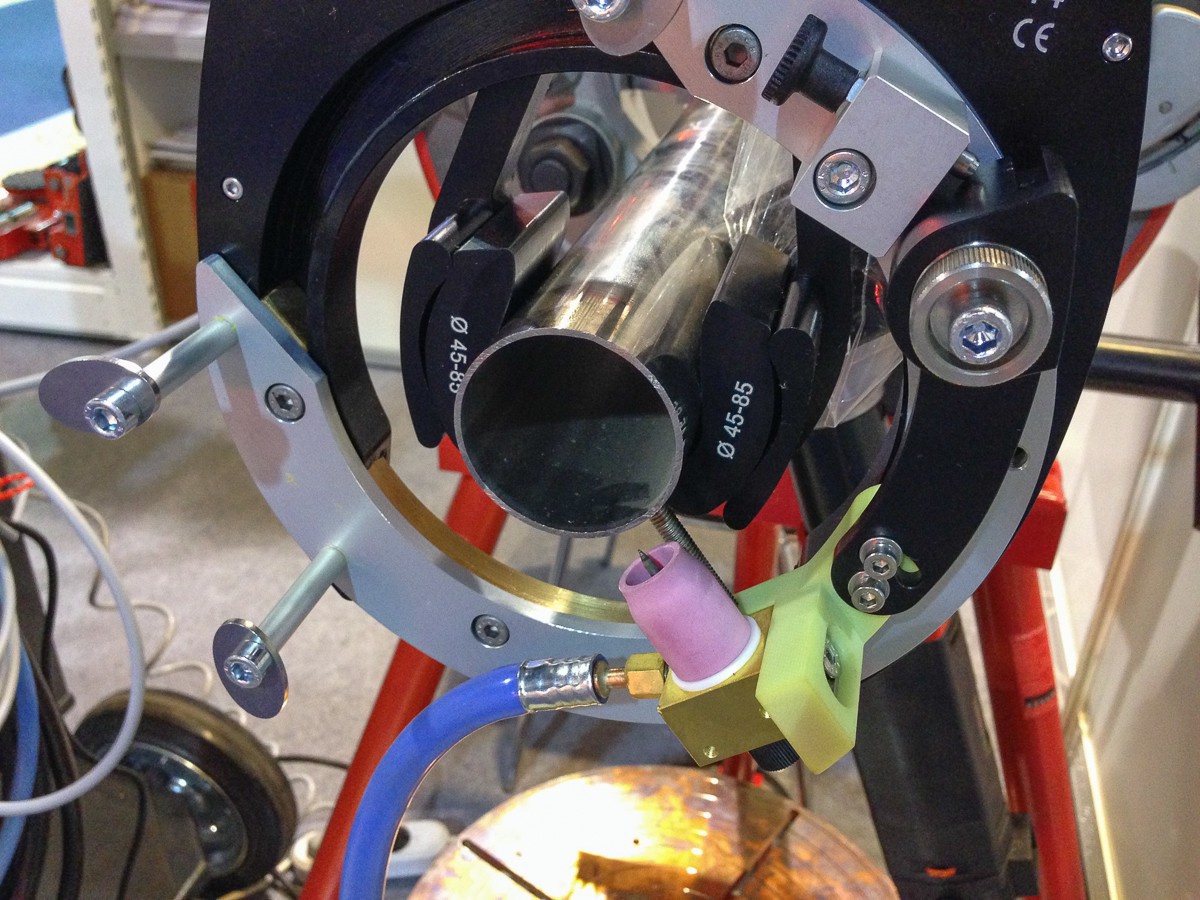

Теперь поговорим не о резке, а о соединении металла. Например, о сварке. Вот, например, автомат для сварки труб:

Как режут трубы, я уже вам показывал. А вот так их сваривают:

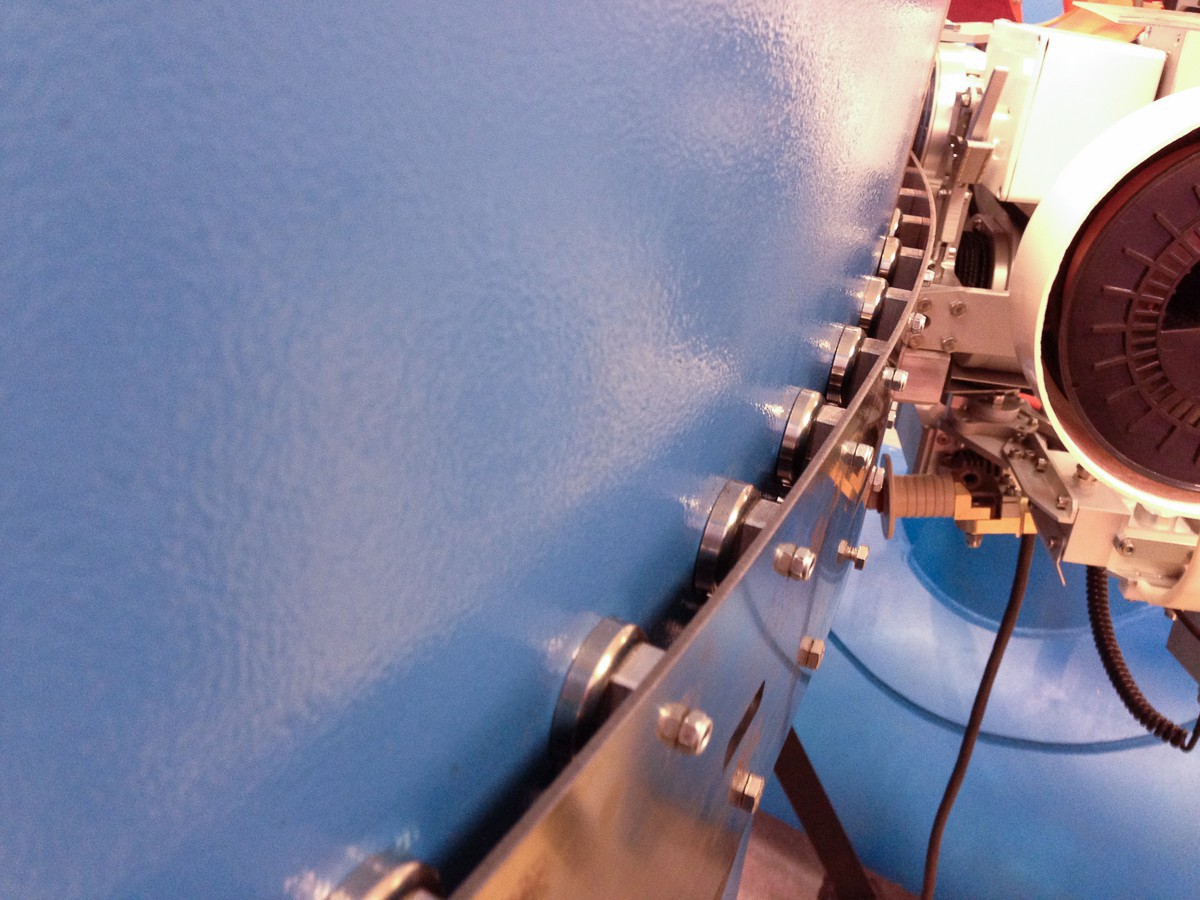

Если труба настолько большая, что расположить автомат вокруг нее нет возможности, или если не труба, а просто изогнутая деталь, то на помощь приходит комплект автоматической сварки «Восход»:

Он крепится к поверхности с помощью магнитов (или с помощью вакуумных присосок для немагнитных материалов):

И абсолютно автоматически (включая поперечное движение по шву и осевые колебания горелки) сваривает две детали:

Получается вот такой красивый шов:

Конечно, показывали и автоматы для ручной сварки:

Например, эти могут варить практически любые металлы на любых газовых смесях:

А этот сварочник может приваривать болты и гайки к металлических поверхностям:

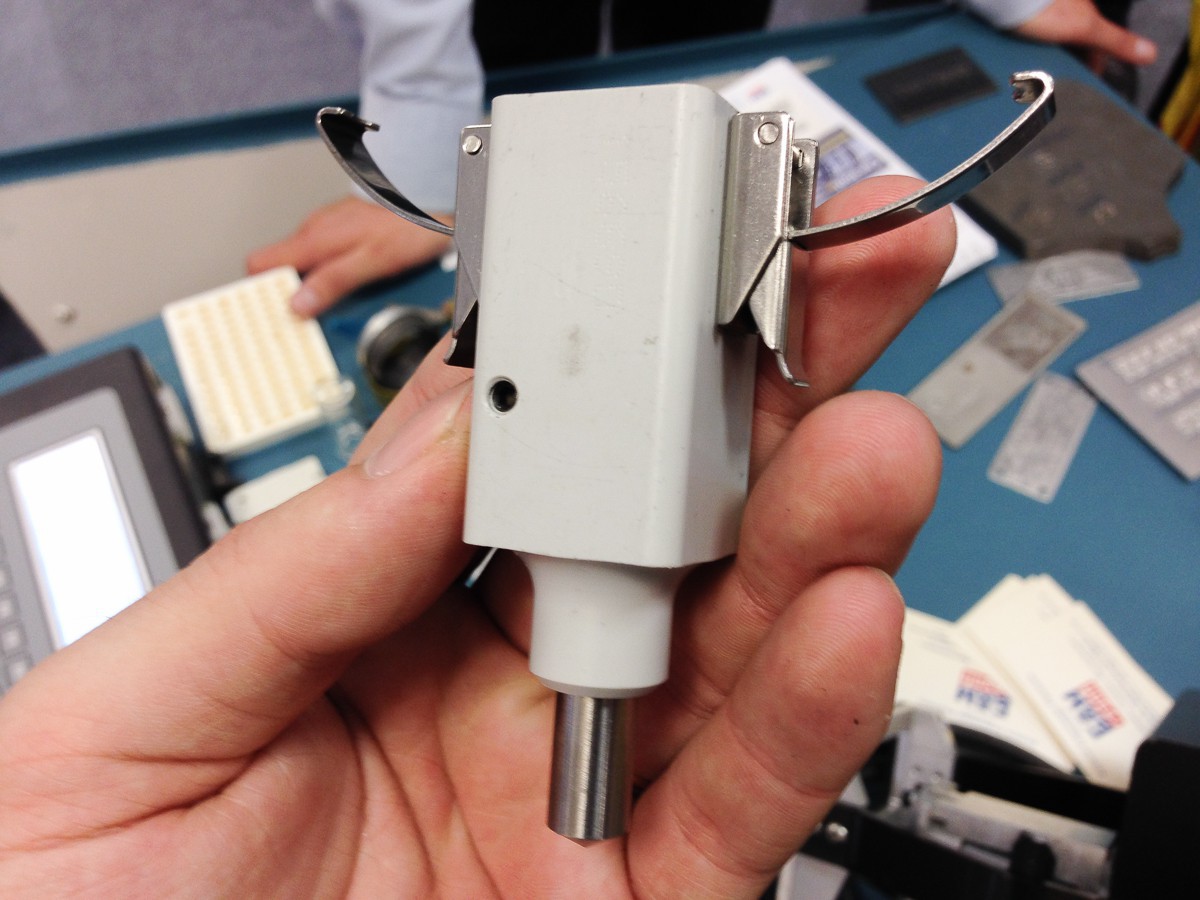

В рабочую головку вставляется специальный болт (он отличается практически полным отсутствием шляпки и каким-то специальным покрытием):

Инструмент прижимается к металлическому листу и нажимается кнопка:

Вот тут видно, то что получилось в итоге:

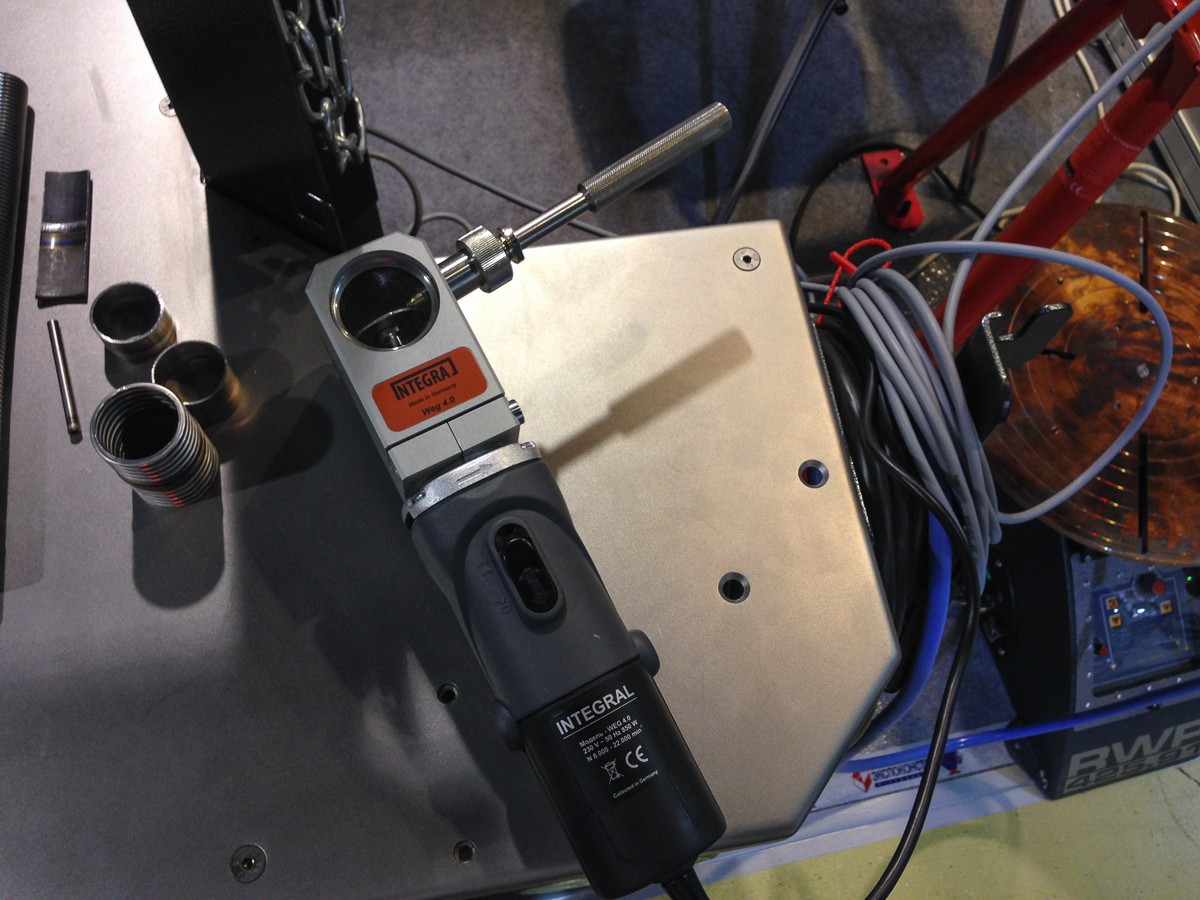

А это приспособление для правильной заточки электродов для аргонно-дуговой сварки:

Если любители обходятся шуроповертом и дремелем, то профессионалы используют специальные устройства, в котором электрод точится всегда под нужным углом.

Если деталь действительно сложной формы, то автоматическая сварка происходит с помощью одного или нескольких манипуляторов:

Вообще, манипуляторами можно делать самые разные вещи. Переворачивать детали:

Подавать их:

Загружать в станок:

Фрезеровать сложные фигуры:

Играть в аэрохоккей:

Изображать мима (посмотреть видео можно тут (кстати, подписывайтесь):

И даже сортировать детали:

Вот та штука, которая пыхает красным — камера, с помощью которой робот понимает, какой стороной повернута к нему деталь, и в зависимости от этого кладет ее на одну или другую сторону. Еще одна камера с специальным лазерным осветителем расположена наверху — она нужна для определения положения наваленных деталей, для того, чтобы робот ее мог правильно схватить.

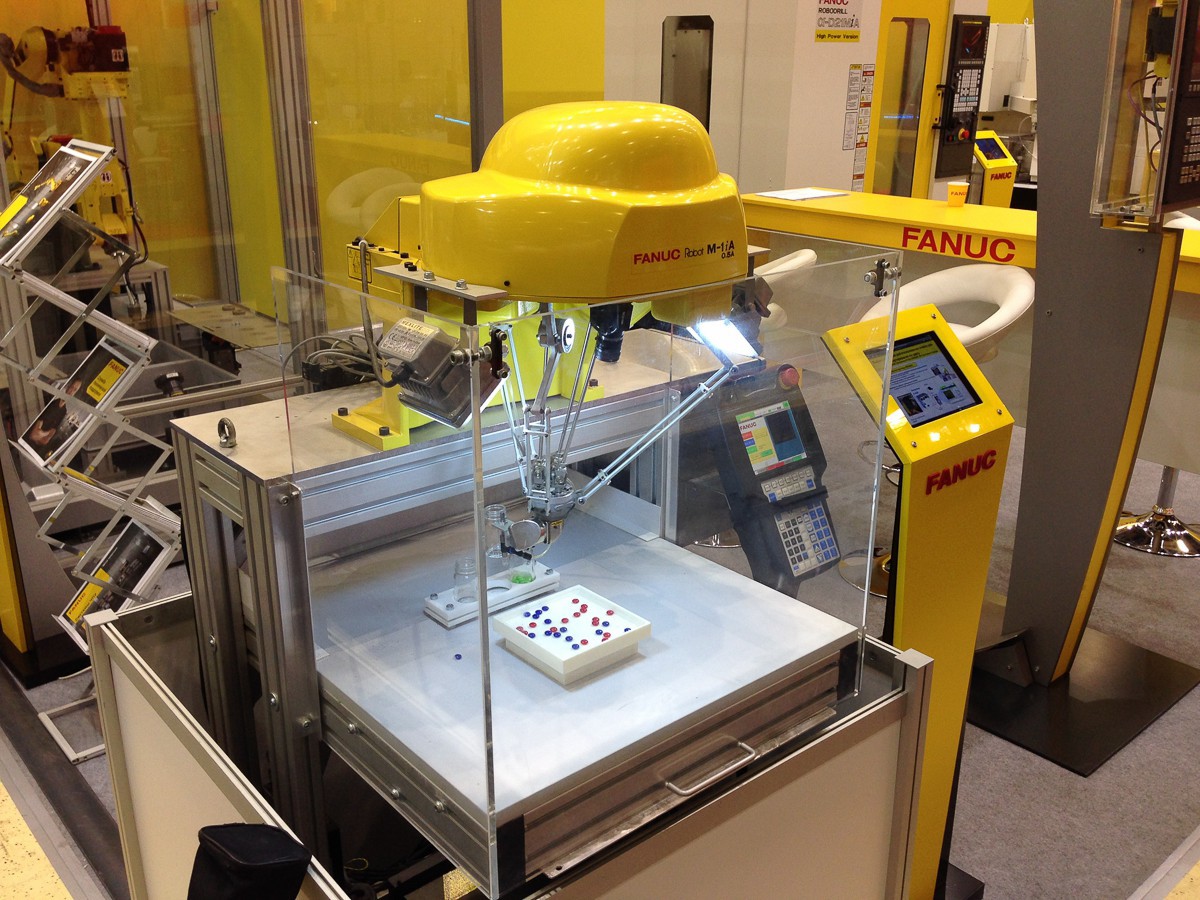

Еще одна очень интересная разработка той же компании — «Высокоскоростная роботизированная ячейка для сортировки по цвету»:

Она представляет собой вот такой милый желтый автомат, который может абсолютно автоматически определить на рабочем поле объекты разных цветов и рассортировать их в зависимости от цвета, причем сделать это со скоростью, недоступной человеку:

Раз, раз, раз и готово:

В действительности он делает это быстрее, чем на гифке. Реальную скорость можно увидеть вот тут (кстати, подписывайтесь).

Цепляет и переносит объекты он вакуумными присосками:

После того, как все три цвета рассортированы по баночкам, робот опрокидывает их обратно на рабочее поле и все начинается заново:

Смотреть можно бесконечно.

KUKA привезла дружелюбную роборуку, вокруг которой нет знаков, запрещающих подходить к ней:

А все дело в том, что она как-то умеет определять, что ей мешают работать и останавливать свое движение. Выглядит довольно эффектно — чувак подходит к двигающейся на полной скорости руке, она врезается ему в плечо и… ничего не происходит — оказывается толчок был чувствительный, но даже не сбивающий с ног:

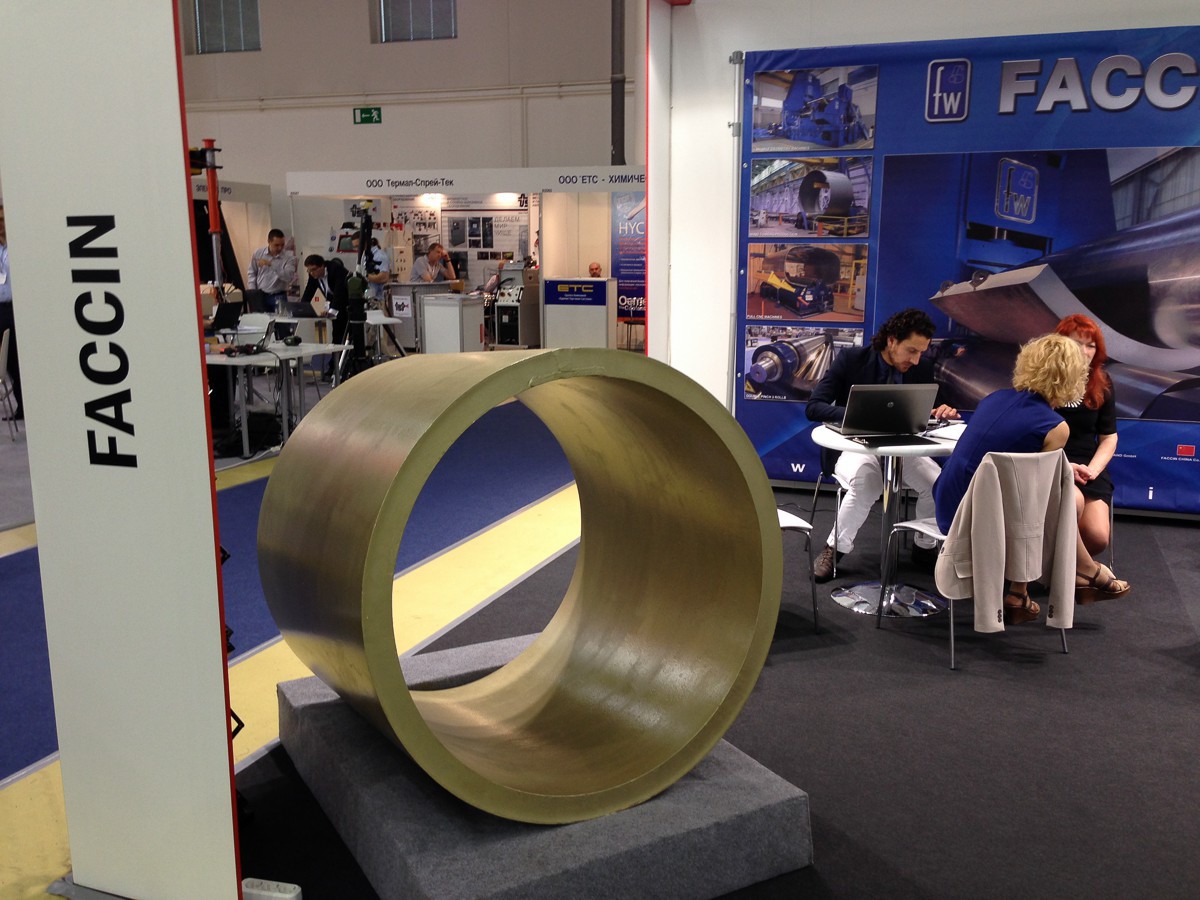

Некоторые компании не привозили своих станков вообще не привозили их на выставку:

А все почему? Потому что на стенд влезает только продукция этих станков, а сами станки пришлось бы оставить на улице:

У других компании продукция все-таки влезала на стенд, пусть и с небольшим скрипом:

Я считаю, что им надо было сократить название и назвать машину «Сарапулька»:

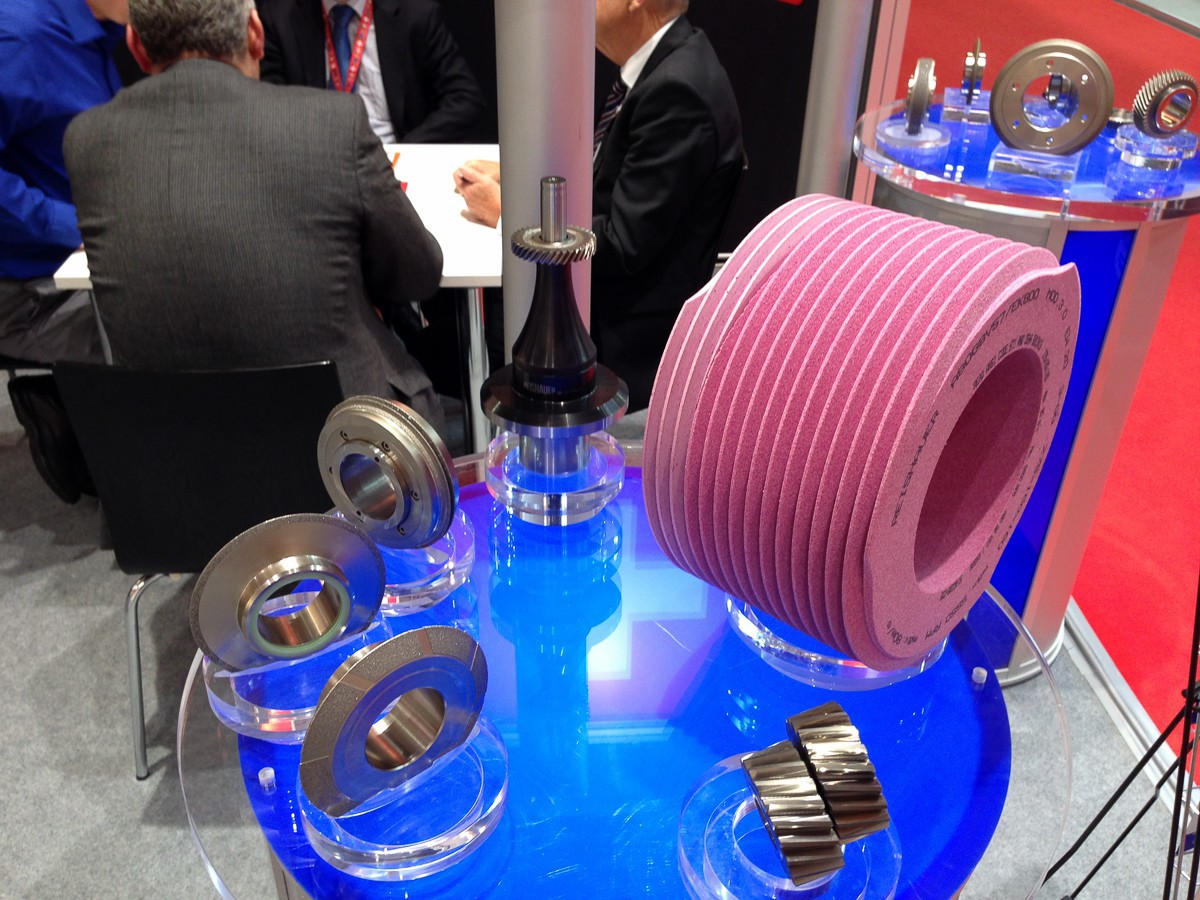

Множество экспонатов были предназначены и для пост-обработки металлических деталей. Например вот такая хитрая абразивная шутка для полировки зубцов с очень большой точностью:

Вся хитрость в том, что по каждому обрабатываемому участку проходит последовательно вся поверхность спирали, и изнашивается абразив тоже начиная с самого начала, а последние участки (а особенно финальный участок, состоящие из более тонкого абразива) сохраняют свою геометрию гораздо дольше, обеспечивая такую же правильную геометрию обрабатываемой детали.

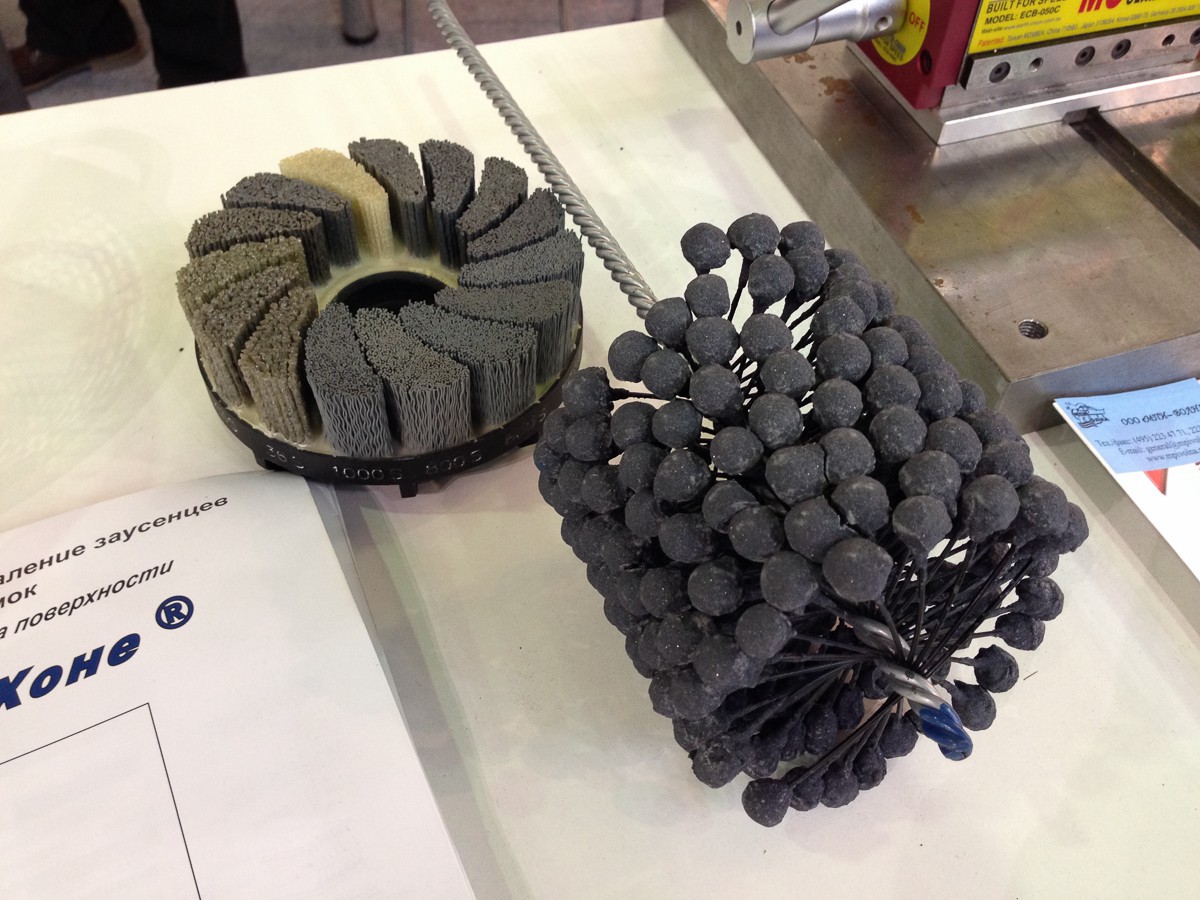

Или вот такой милый ершик для стальных труб, убирающий заусеницы и следы обработки:

С серьезным таким буклетом, рассказывающим о нем так, что его хочется купить прямо тут, на выставке.

А вот некоторые компании подходят к показу своего ассортимента творчески:

Но хватит о цветах. Довольно частая задача — обработка металлической детали со сложной поверхностью до блеска. Или не до блеска, а просто убрать заусеницы и грязь. Конечно, можно посадить рядом человека с пастой ГОИ и зубной щеткой (или напильником), но это довольно дорогой метод, который серьезно можно применять пожалуй, только в армии и тюрьме. Правильные посоны используют галтовку. Деталь при этом загружается в специальный барабан, полный абразивных частиц, после чего включается двигатель, который перемешивает эту массу вибрацией:

Совершенно залипательное зрелище. Сами абразивы (они называются галтовочные тела) бывают совершенно разных форм и размером — выбор зависит желаемой степени обработки, поверхности и материала детали и множества других факторов:

Крупные размеры используются для сглаживания поверхности, мелкие — для более тонкой полировки:

Например, как эта:

Вот тут видна разница между деталями до и после обработки (в центре — промежуточный этап):

Возвращаясь к теме лазеров, можно сказать, что они способны не только резать металл, но делать более тонкие работы. Например, рельеф, который трудно добиться фрезеровкой:

Делает это вот такой станок:

Другой, похожий, умеет быстро наносить надписи:

Раз, и металлическая пластинка промаркирована:

Или не пластина, а задняя крышка телефона:

Или не размениваться на пошлое рисование на телефонах, а делать что-то более полезное, типа стентов для сосудистой хирургии. Обратите внимание на спичку для масштаба и оцените размер это штуки:

Отдельно хочется отметить «Минимаркер»:

За счет хитрых технологий они умеет формировать цветное изображение на металле (правда, не на всяком):

А мобильная версия (такой красный пистолет в центре кадра) предназначена для маркировки кодом или надписями крупных деталей на производстве:

Выглядит это вот так:

В отличии от других видов маркировки, такой способ не требует расходников, очень быстрый и очень прочный.

Другой способ маркировки, дешевле — ударно-точечная маркировка, которая по принципу работы напоминает матричный принтер, только бьет иглами не по красящей ленте, а по самой детали или по шильдику. Сама «игла» выглядит вот так:

Вот так сам маркировщик:

А так панель управления для него:

С помощью панели управления вводится нужный текст, маркировщик прижимается к детали…

Готово:

Привод головки — пневматический или электромагнитный. Пневматический мощнее, но требует компрессора в непосредственной близости.

Еще одна интересная технология — напыление порошка металла с помощью разгона его до очень больших скоростей с помощью вот такой штуки (тоже, кстати, нашего производства):

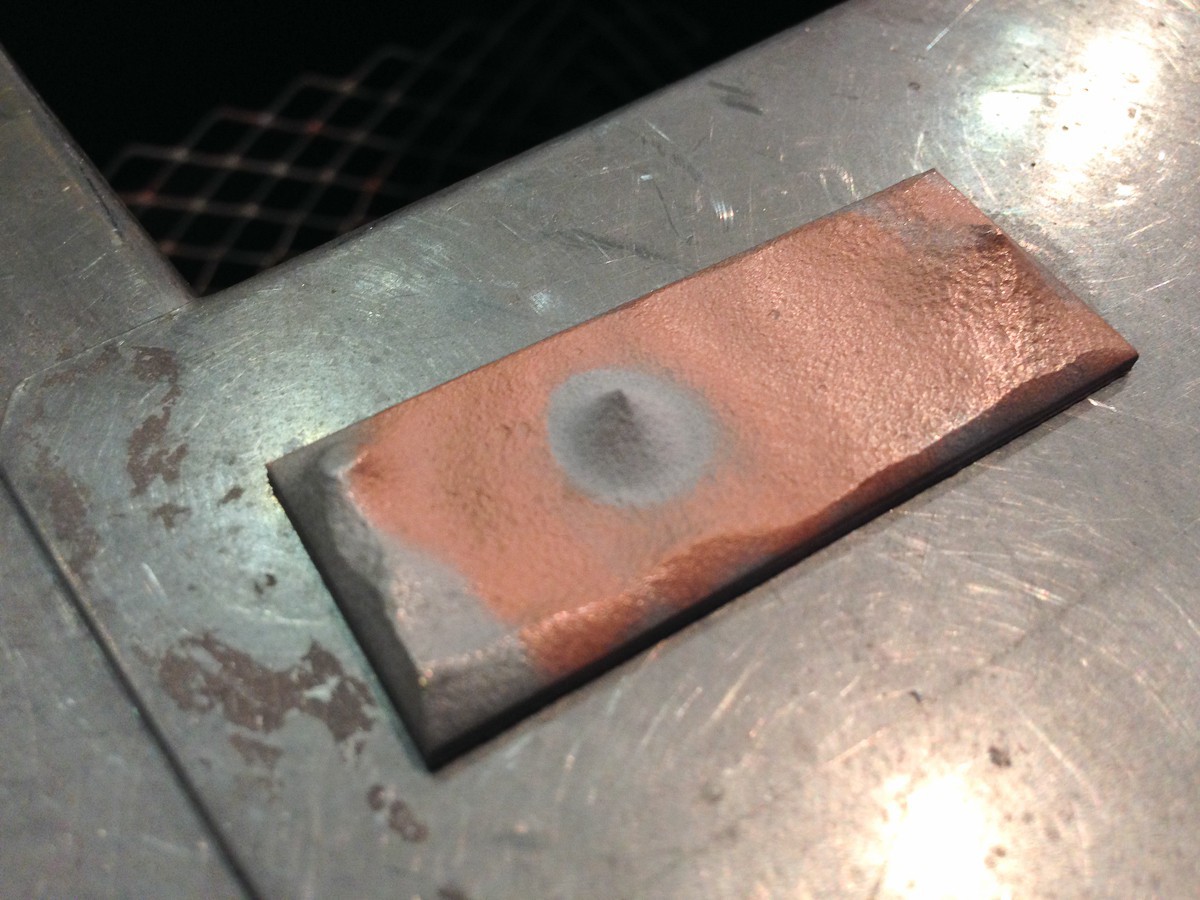

Берется металлическая пластинка:

На нее направляется сопло, и нажимается кнопка:

И опа, за несколько секунд вырастает холмик металла:

Конечно, твердость у нанесенного таким способом металла гораздо ниже, чем у например, приваренного, но зато этот способ прост, быстр, не требует пост-обработки и обеспечивает герметичность, чего зачастую достаточно.

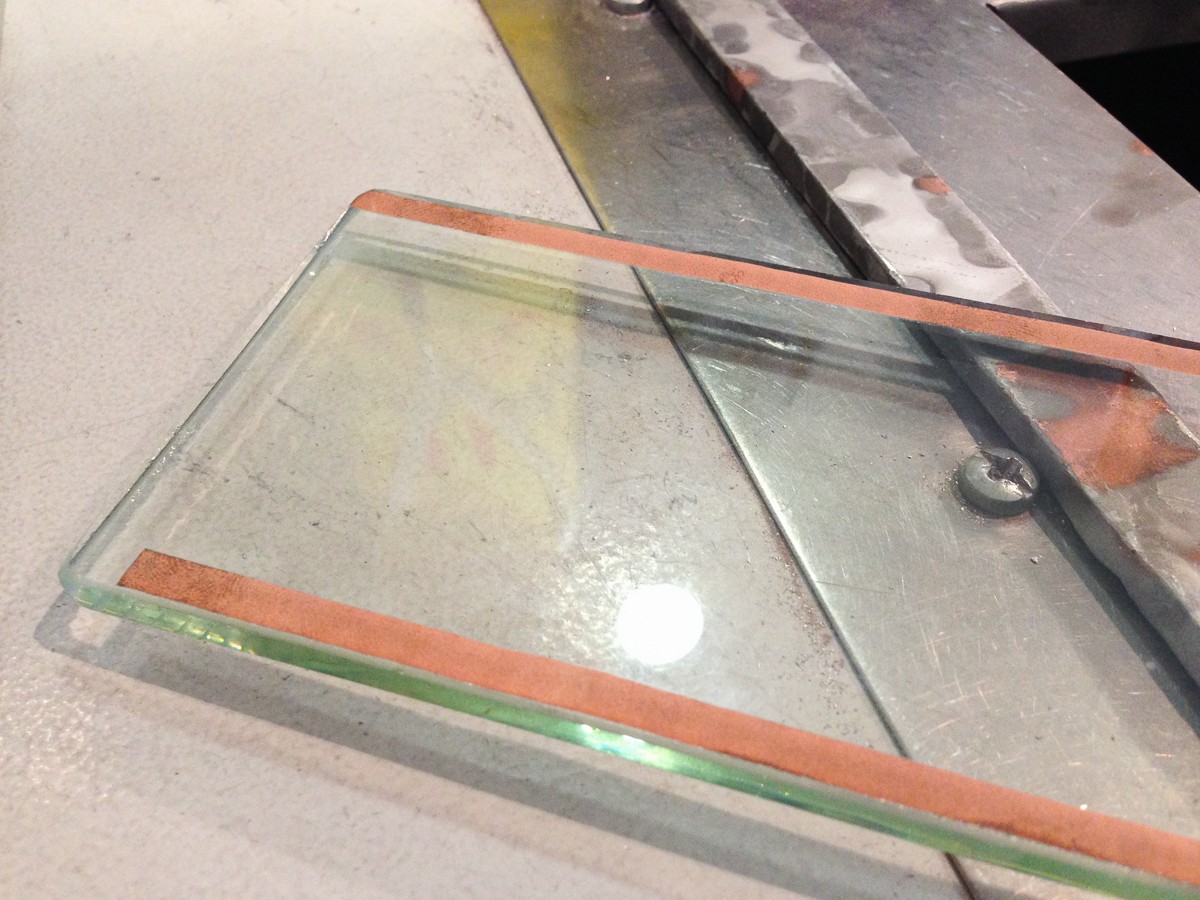

Большой плюс в том, что не обязательно нужна металлическая подложка — частицы металла разгоняются до такой скорости, что прилипают к чему угодно — от стекла до пластика. Вот, например, токопроводящие шины на стекле:

Причем, двухкомпонентные — первое покрытие алюминием, а второе — медью. Конкретно в этом случае, они нужны для подключения к прозрачному покрытию на стекле, к которому довольно трудно обеспечить хороший контакт обычными средствами — приходится использовать длинные прижимные контакты или проводящий клей. А к медному покрытию можно просто паяться или прижиматься в одной точке — малое сопротивление металла позволяет.

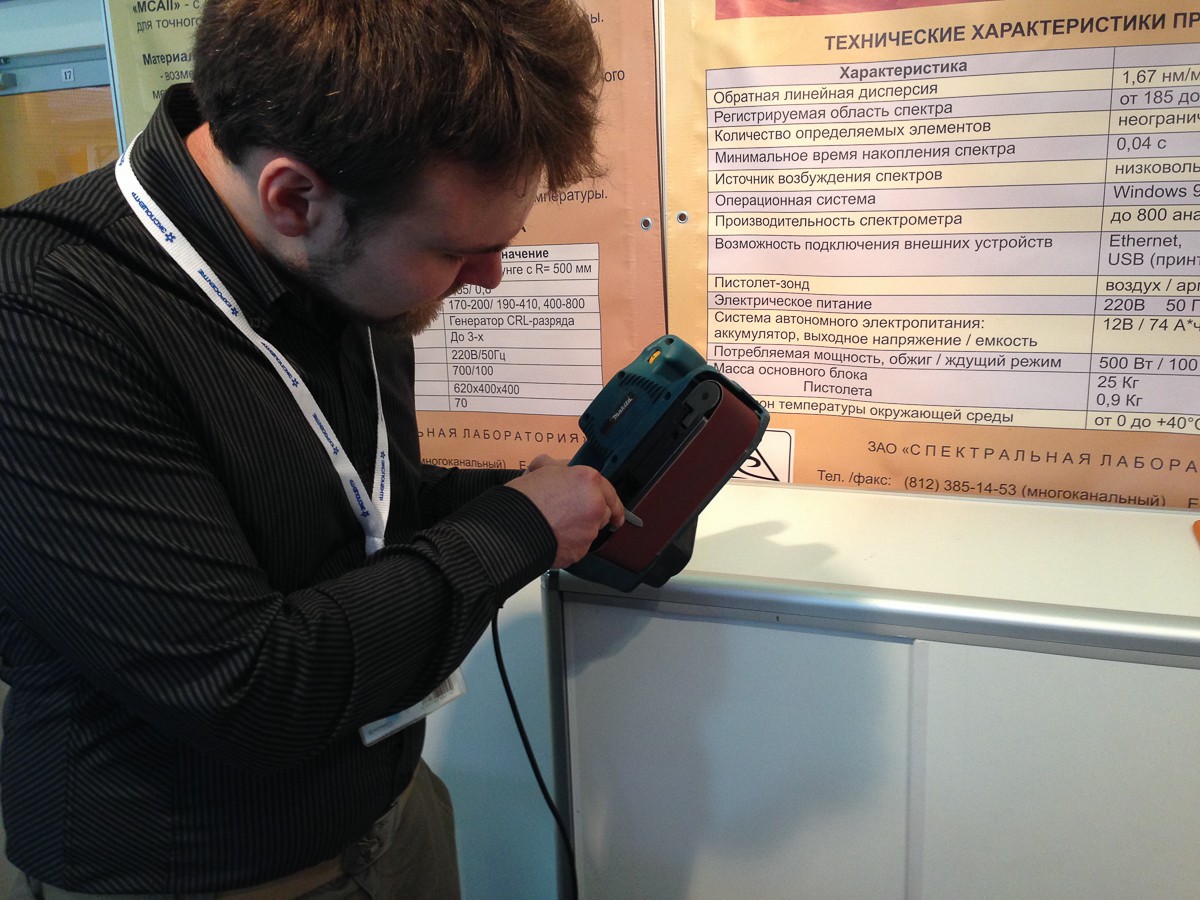

Еще одна Российская компания производит компактный спектрометр для определения состава металла. И он реально небольшой — легко помещается на маленькой тележке:

Я даже не пожалел лезвие своего мультитула (Leatherman Squirt ES4), чтобы посмотреть на процесс. Выглядит это так. Сначала образец зачищается с помощью наждачки:

Затем плотно прижимается к рабочей камере:

Из-за малой ширины лезвия пришлось пойти на некоторые ухищрения:

Включается подача газа:

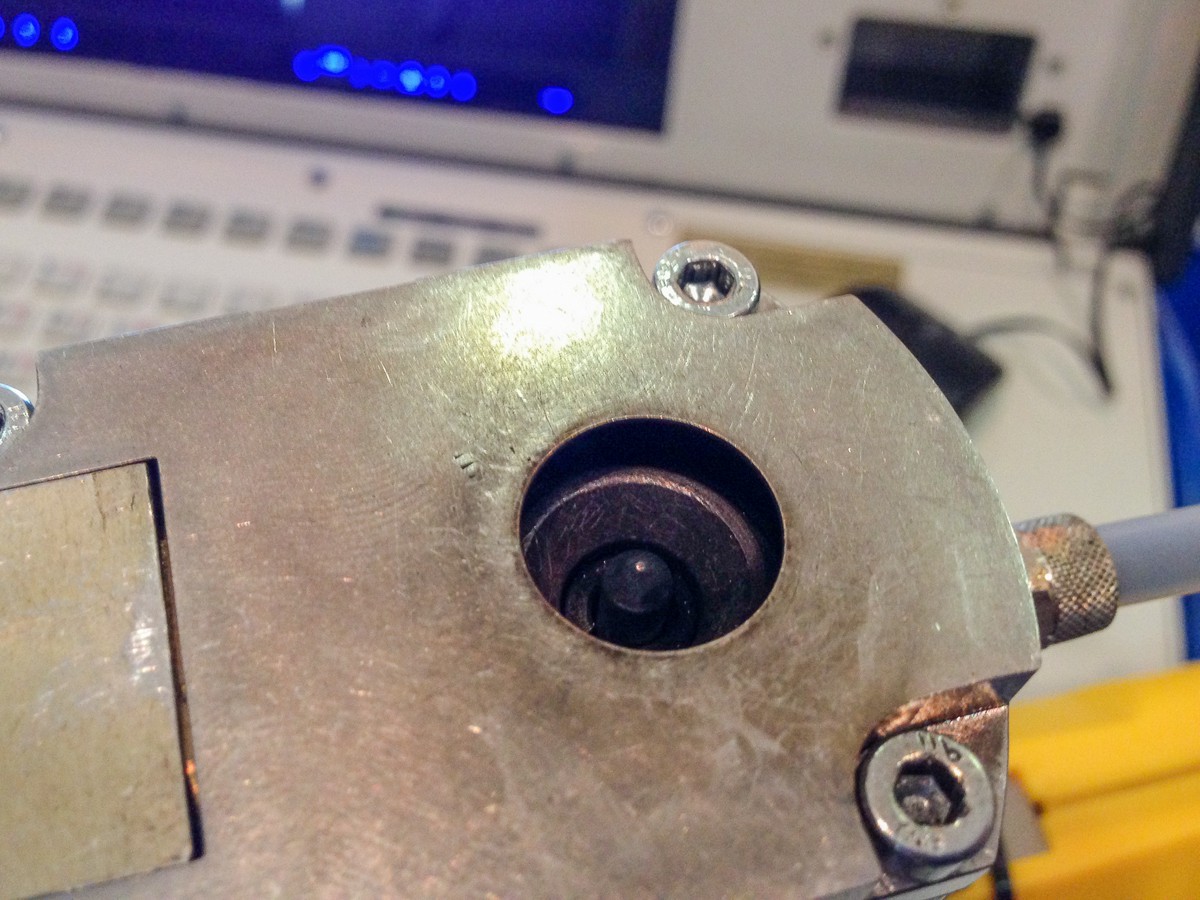

И происходит волшебство:

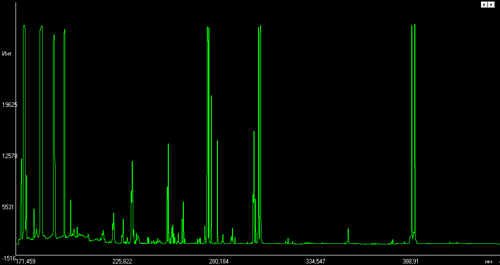

Шучу. На самом деле волшебства не происходит — сплошная физика. Электрод в рабочей камере долбит образец импульсами, создавая дугу, которая отрывает частицы металла, заставляя их испаряться, а атомы металла — переходить в возбужденное состояние. В таком состоянии они не могут находиться долго, через короткое время переходя в обычное состояние, но при этом испуская фотоны, которые и регистрирует ПЗС-матрица. Энергия испускаемых фотонов для каждого металла различны, а значит, можно видеть, сколько в образце того или другого металла по тому, сколько фотонов каждой длинны волны поймала матрица. Спектр в графическом виде выглядит примерно вот так:

Подробнее можно почитать, например тут.

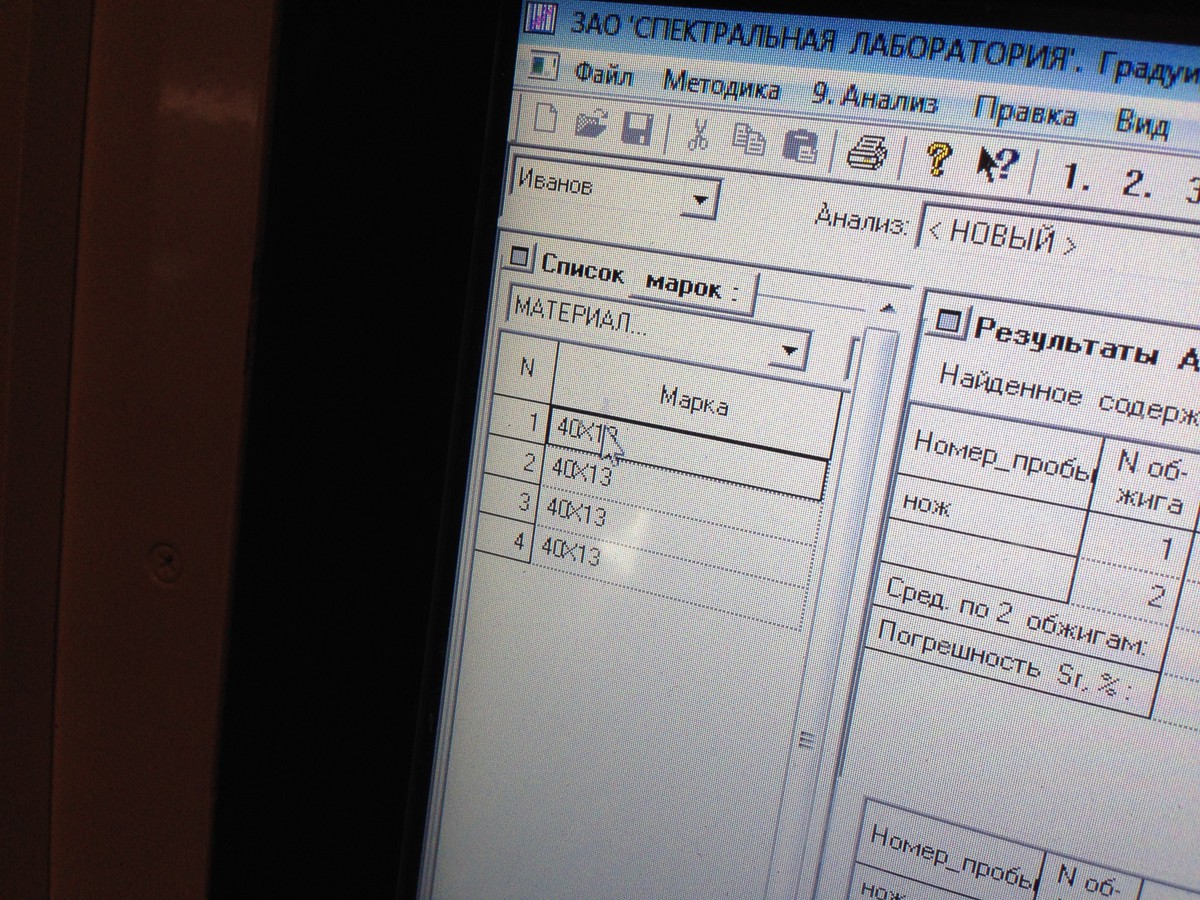

А вот и готовы результаты анализа сплава, из которого изготовлено лезвие:

0.4% углерода, 13% хрома, кремний, никель, вольфрам, молибден… Программа автоматически пытается подобрать наиболее подходящую марку стали, в данном случае это 40×13 по российской классификации:

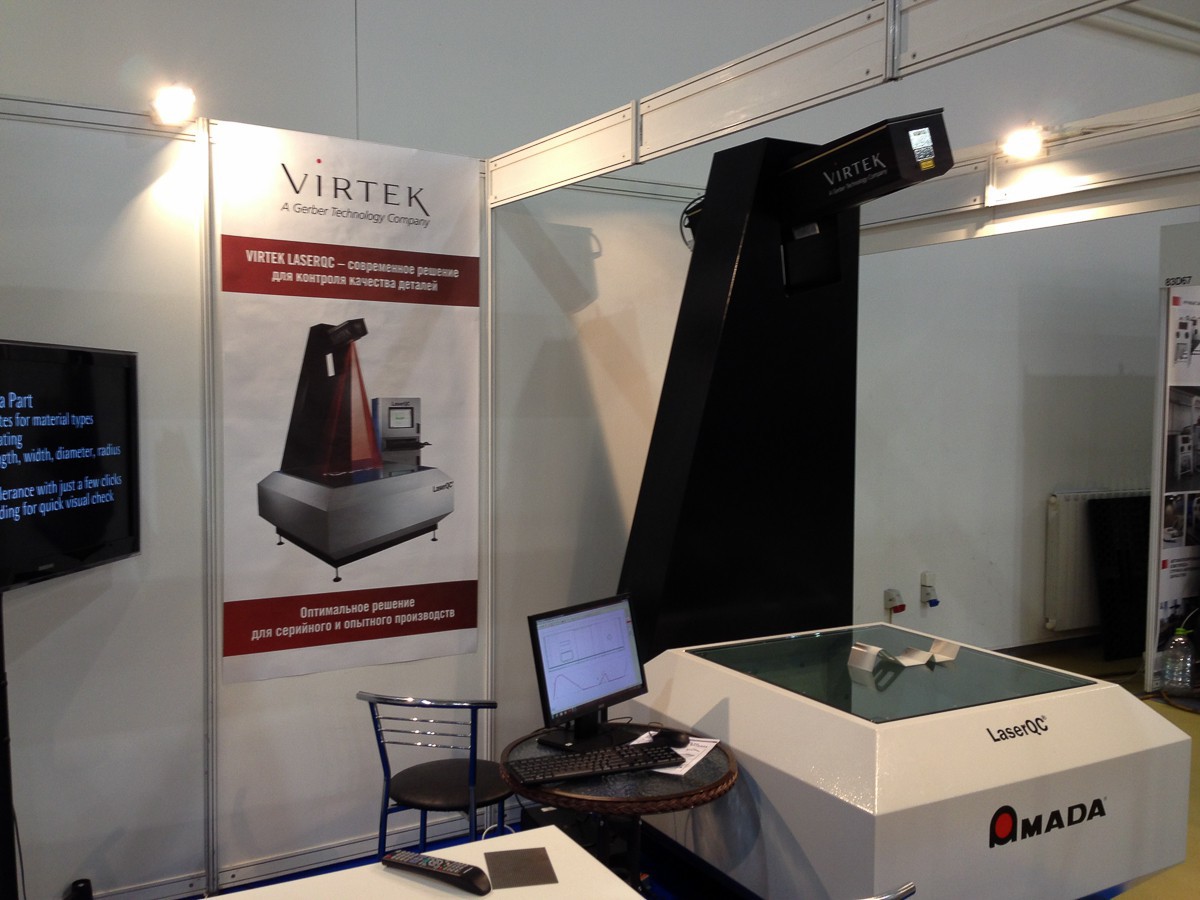

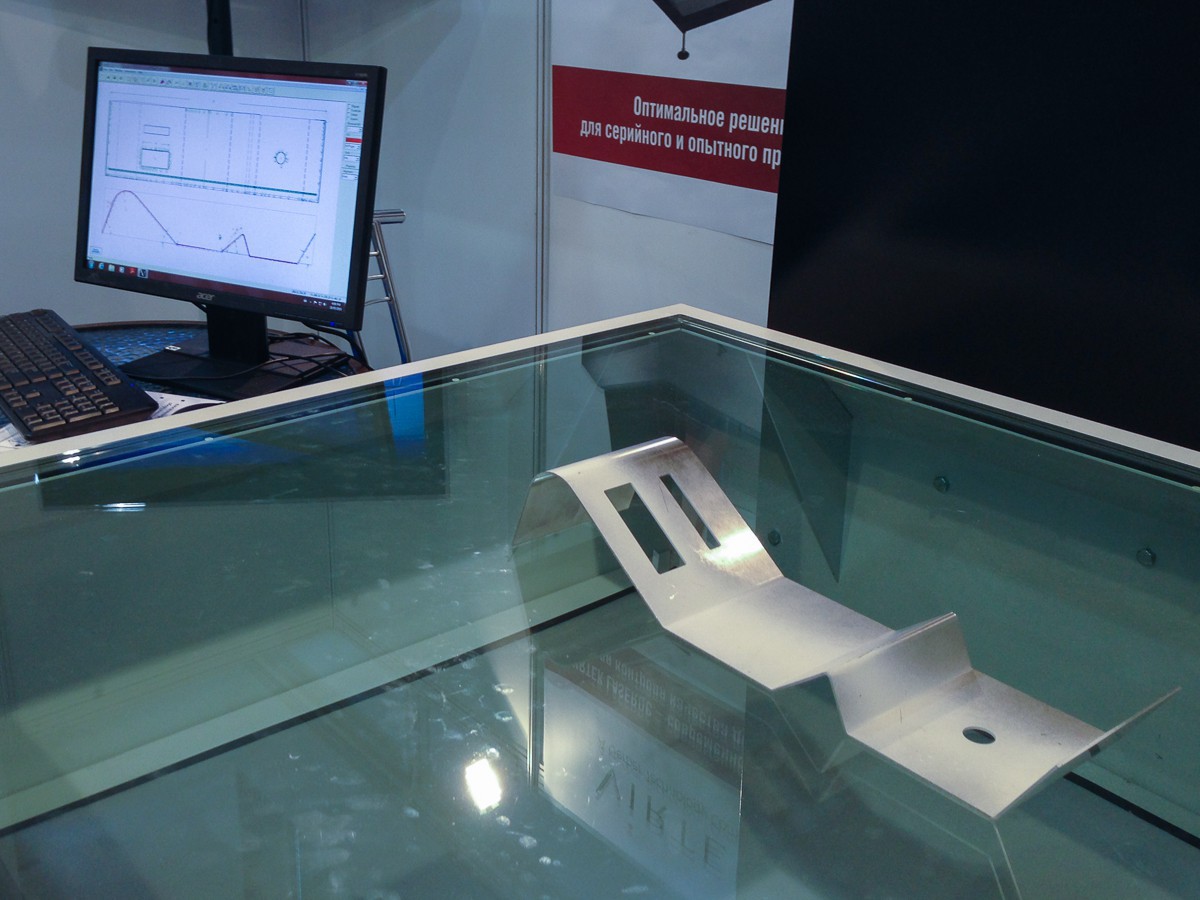

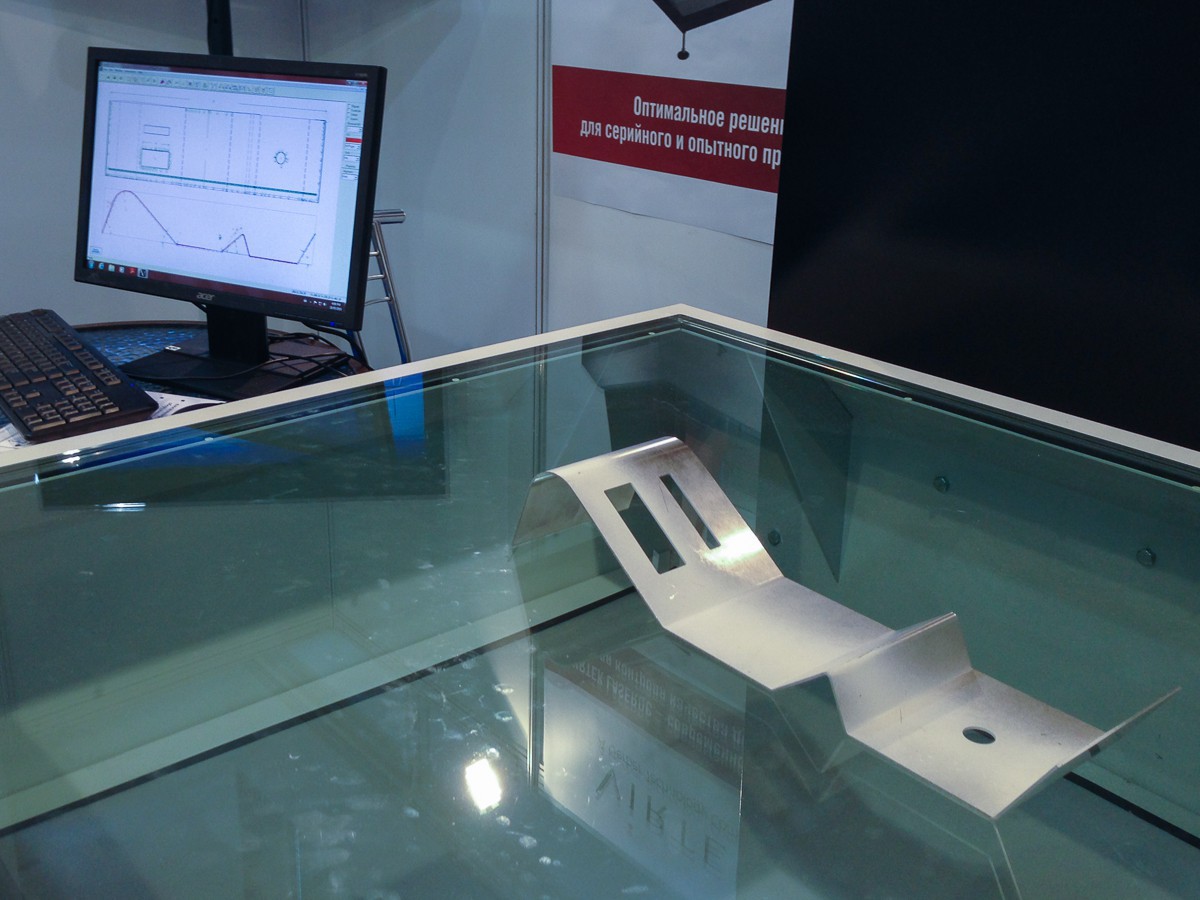

Напоследок покажу несколько интересных устройств. Например, сканер, который может точно определять размеры детали:

Достаточно положить ее на рабочий стол:

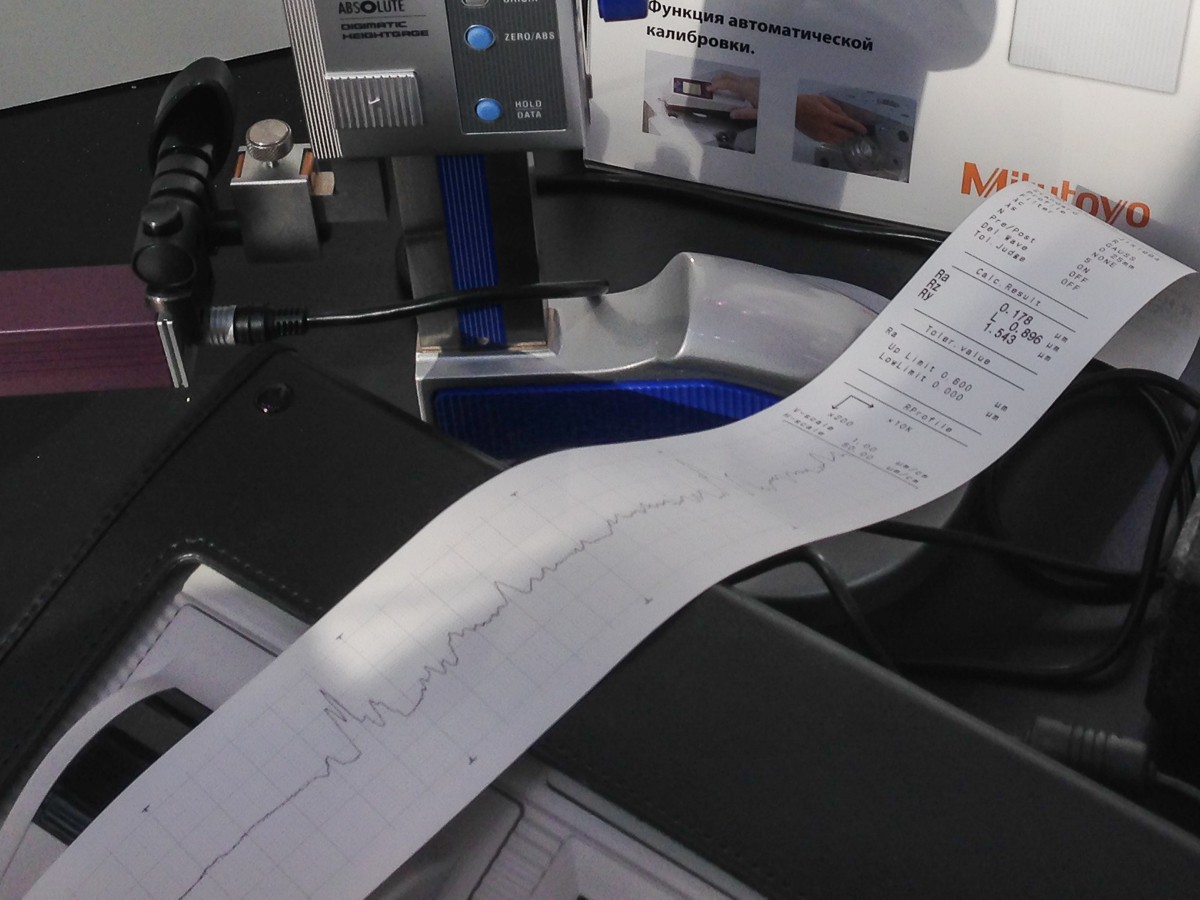

Или профилеметр, который с большой точностью определяет величину шероховатости детали:

И выводит график, похожий на кардиограмму:

Вот и все. Удачи в металлообработке, до встречи через год!