Металлообработка — 2015, часть первая: электроэрозия, гидроабразивы, прессы, лазеры и фрезеры

И вновь в нашем блоге репортаж с выставки Металлообработка-2015 — самой крупной выставки, посвященной станками для различных видов обработки металла. 32 страны, более 900 экспонентов, из которых 400 — российские компании, тысячи станков, сотни тонн металла, литры эмульсии и килограммы стружки. Было весело!

В этот раз мы посетили все 7 павильонов, и поэтому одна часть вместе с гифками весит почти 50 мегабайт.

Товарищ! Будь осторожен с трафиком, заходя под кат!

Это первая часть статьи. Читайте вторую часть тут.

Основной темой выставки в этом году стало импортозамещение.

Почти у всей отрасли возникли определенные проблемы с покупкой новых станков — санкции повлияли и на сами станки, и на большое количество комплектующих для них. Из-за этого появился очень большой спрос на аналогичные станки производства России, на что и отреагировали компании, представив довольно много станков собственного производства.

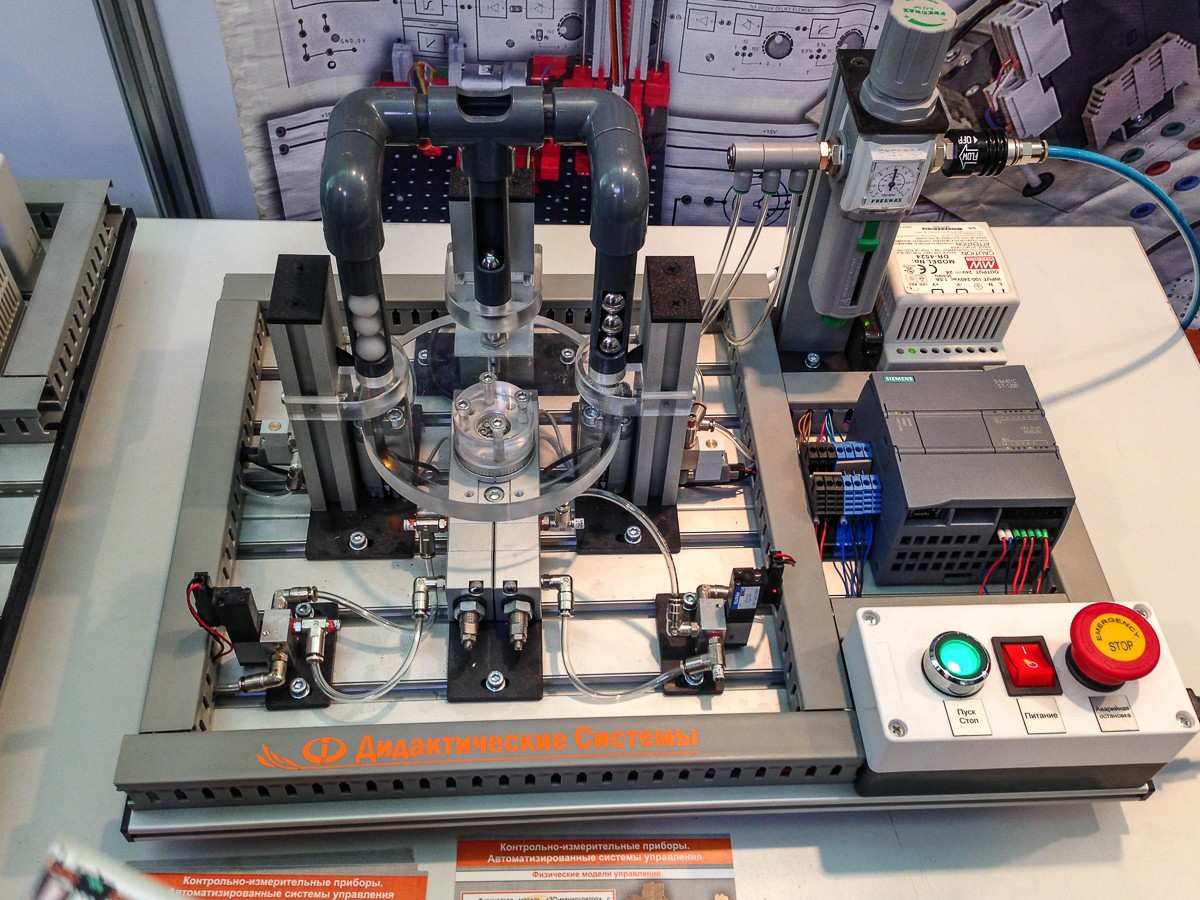

Начнем с самого простого — компании Дидактические системы, которые делают лабораторные стенды для обучения специалистов по самым разным специальностям — от гидравлики и сварки до автоматизации производства и умного дома. Вот, например, милый сортировщик:

Он работает на основе ПЛК Simatic S7–1200 от Siemens:

Работает он так:

На основе данных от магнитного датчика он сортирует пластиковые шары (белые) и металлические (блестящие). Это не реальный станок, а только маленькая модель, которая позволяет студентам понять, как программируются ПЛК.

Двигатели и толкатели, кстати, не электрические, а пневматические. Во время работы слышатся теплые ламповые и милые сердцу пшш-пшш.

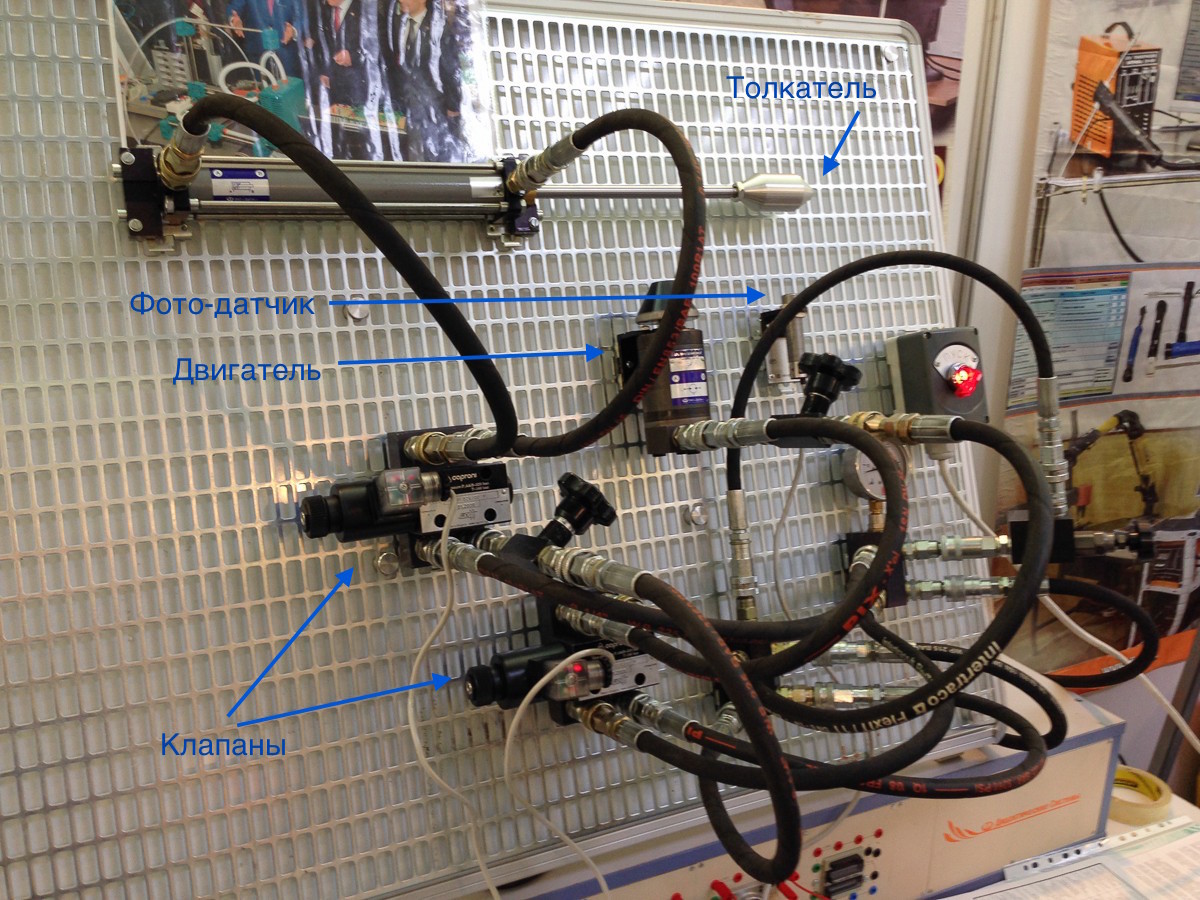

Следующий экспонат от той же компании сделан на гидравлике:

В отличии от сортировщика, он сделан не на ПЛК, а на реле (обратите внимание на нижнюю часть кадра). Это сделано, поскольку у него другая задача — научить работать с гидравликой (насосы, клапаны, движки, и все такое), а не разбираться в тонкостях программирования.

Схема простая — выдвигается шток толкателя, при пересечении им поля зрения датчика начинает вращаться вал двигателя. Потом цикл повторяется.

Дальше пошли станки поинтереснее. Например, станок электроэрозионной резки (кстати, питерская компания):

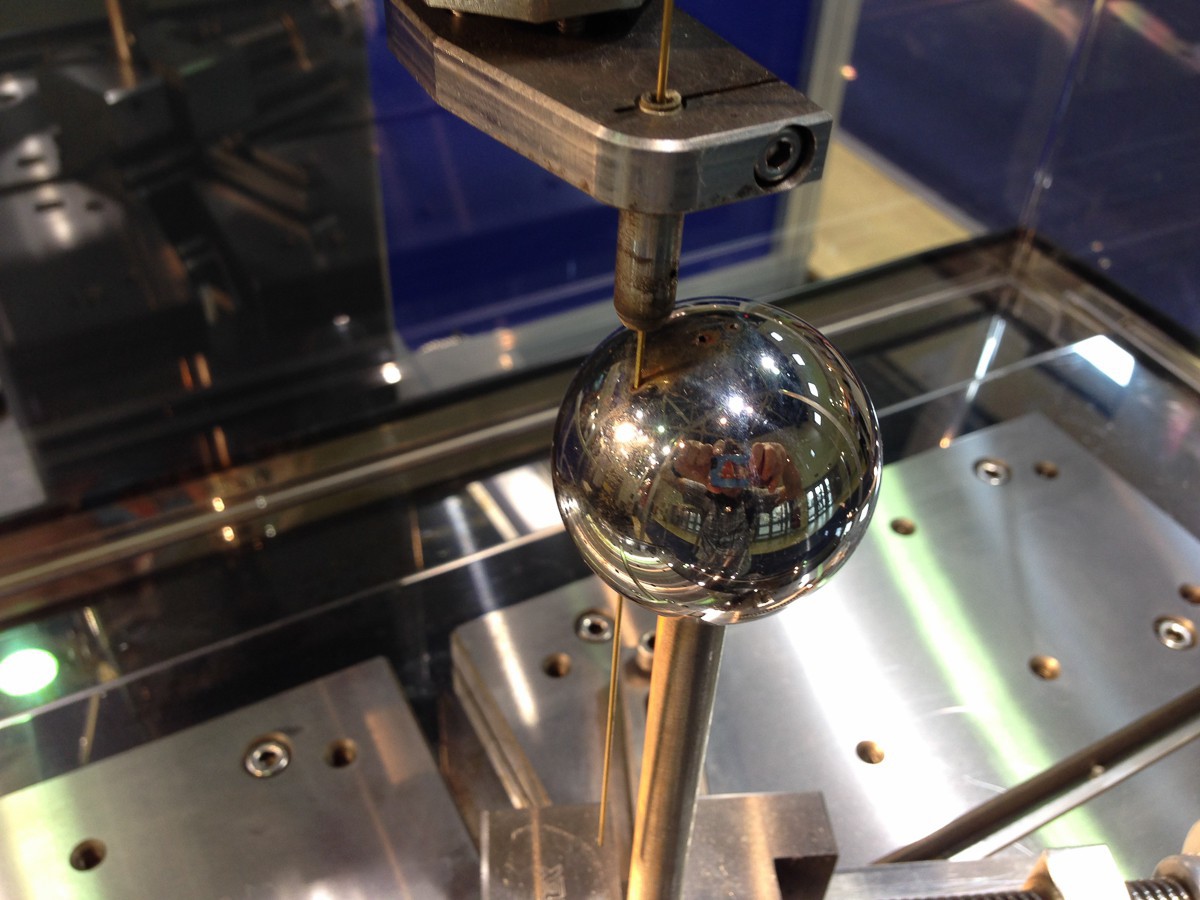

Сам узел резки ближе:

Он состоит из, собственно, детали и натянутой проволоки, на которую подается высокое напряжение относительно детали. Из-за возникающих разрядов между проволокой и деталью, малые частицы металла отрываются от поверхности и уносятся дистиллированной водой (она не должна проводить ток, потому что это ухудшает кпд обработки). Проволока бывает разной — латунная, медная, вольфрамовая, молибденовая, в данном случае это латунь:

Так как она тоже изнашивается — это расходный материал. Она непрерывно сматывается с одной катушки, проходит зону резки и наматывается на другую:

А это другой станок для электроэрозионного сверления отверстий:

Он может проходить детали со сложной поверхностью, делать глубокие тонкие отверстия (до 400 мм и толщиной от 0.2 мм до 6 мм), работать по очень твердым или плохо поддающимся обработке материалам. Как выглядит процесс сверления — можно посмотреть на примере другого станка, который делает примерно то же самое (только стартовые отверстия, а не сквозные, а дальше по ним работают другие станки).

В тот момент, когда поток воды сбоку меняет цвет — и происходит касание электрода детали и, собственно, само сверление.

И вот результат:

Стоит такой станок примерно $35к.

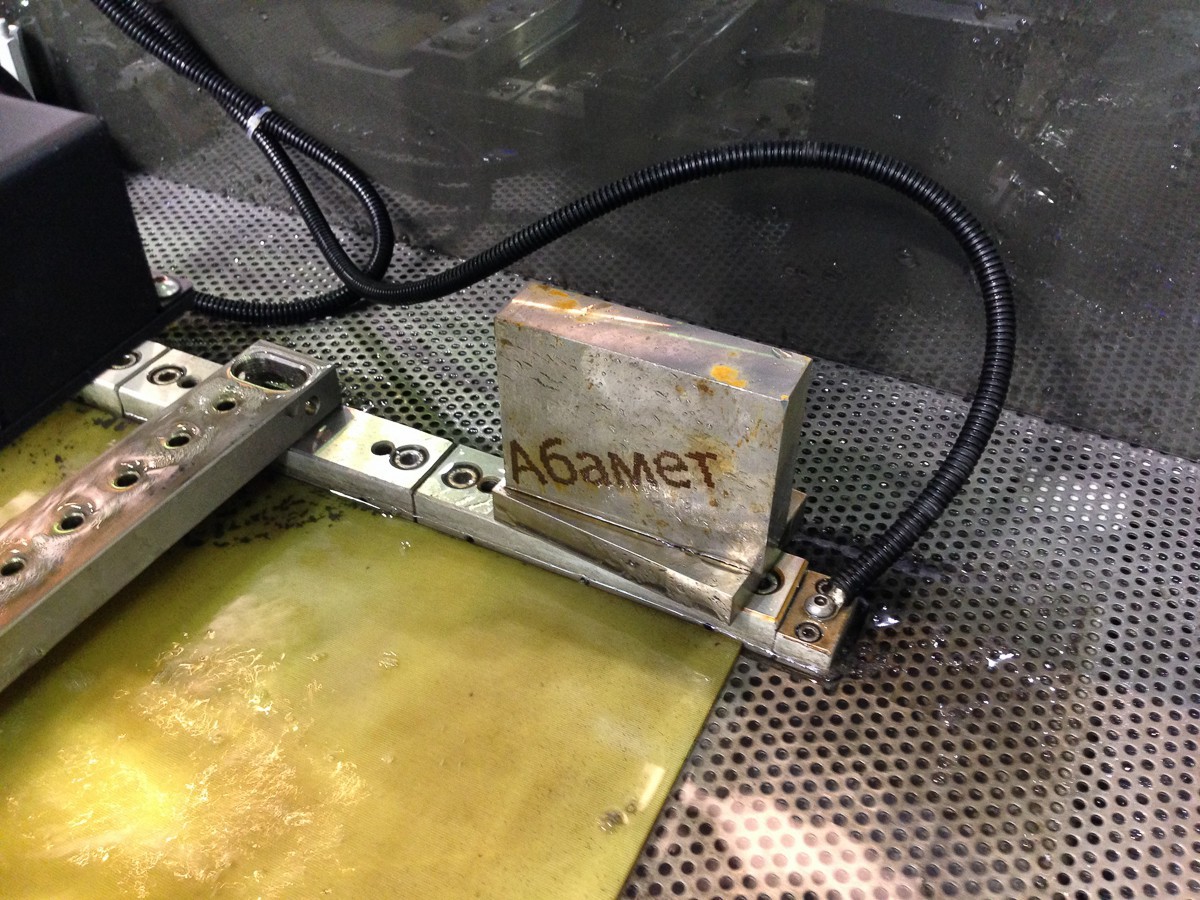

Делать отверстия и резать материалы можно так же десятком других способов. Например, гидроабразивной резкой:

Такой станок режет материал тонкой струей воды с абразивом (гранатовым песком) под сверхвысоким давлением (порядка 4000 атмосфер) и большой скоростью. Вот как выглядят результаты работы, красиво расположенные на порошке абразива:

Достоинством такого способа обработки является то, что он не перегревает деталь и может обрабатывать очень большое количество разных материалов — от металлов до… кафельной плитки.

При мне оператор станка спас ремонт дядечке, разрезав ему большую кафельную плитку по точным размерам, чего никак не получалось у строителей.

А вот на станке за 22 миллиона рублей — получилось. Конечно, такой станок не просто так стоит таких денег — в отличии от более дешевых собратьев, он может резать материал под углом, благодаря голове с 5 степенями свободы:

Слева — гидроабразивная резка курильщика соплом, умеющим резать только вертикально, справа — под углом.

Станок называется T3000(тут все улыбнулись).

Кроме гидроабразивной резки, существует еще и плазменная, которая шутя режет вот такие металлические болванки:

Причем сам сам аппарат выглядит не очень внушительно — размером с обычный сварочный инвертор:

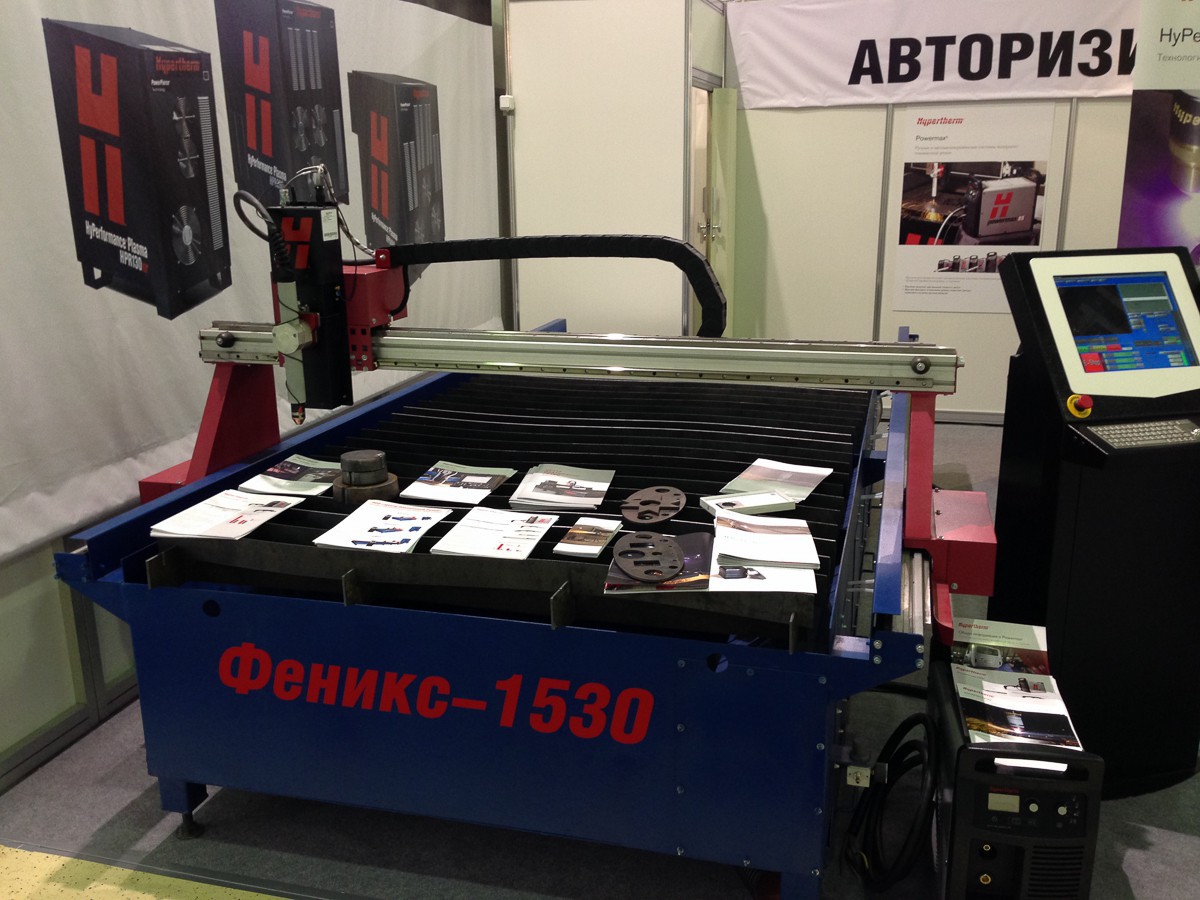

И еще на порядок больше места занимает координатный стол:

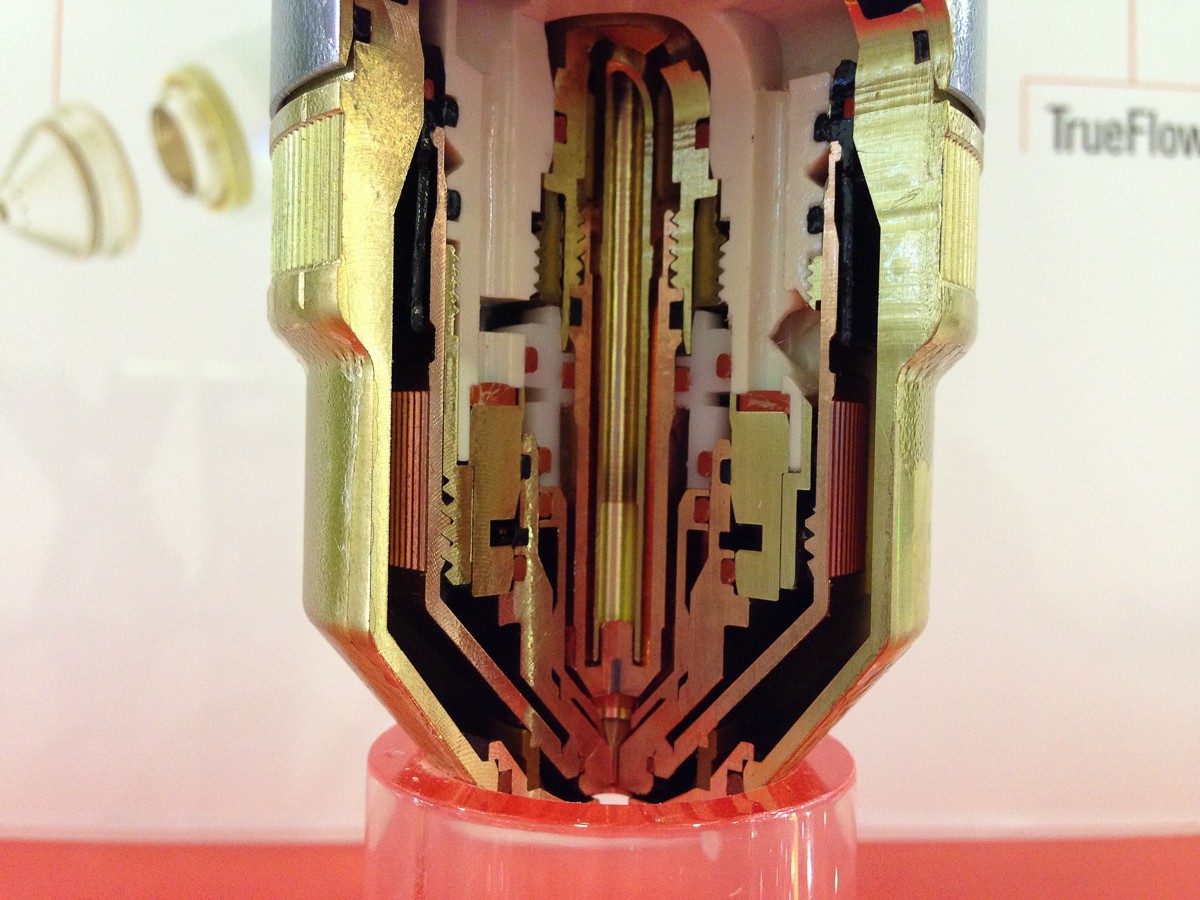

У плазменного резака особенно интересно строение сопла:

Такая сложная конструкция обусловлена тем, что в головке находятся два электрода, между которыми и возникает плазменная дуга, изоляция и каналы жидкостного или воздушного охлаждения.

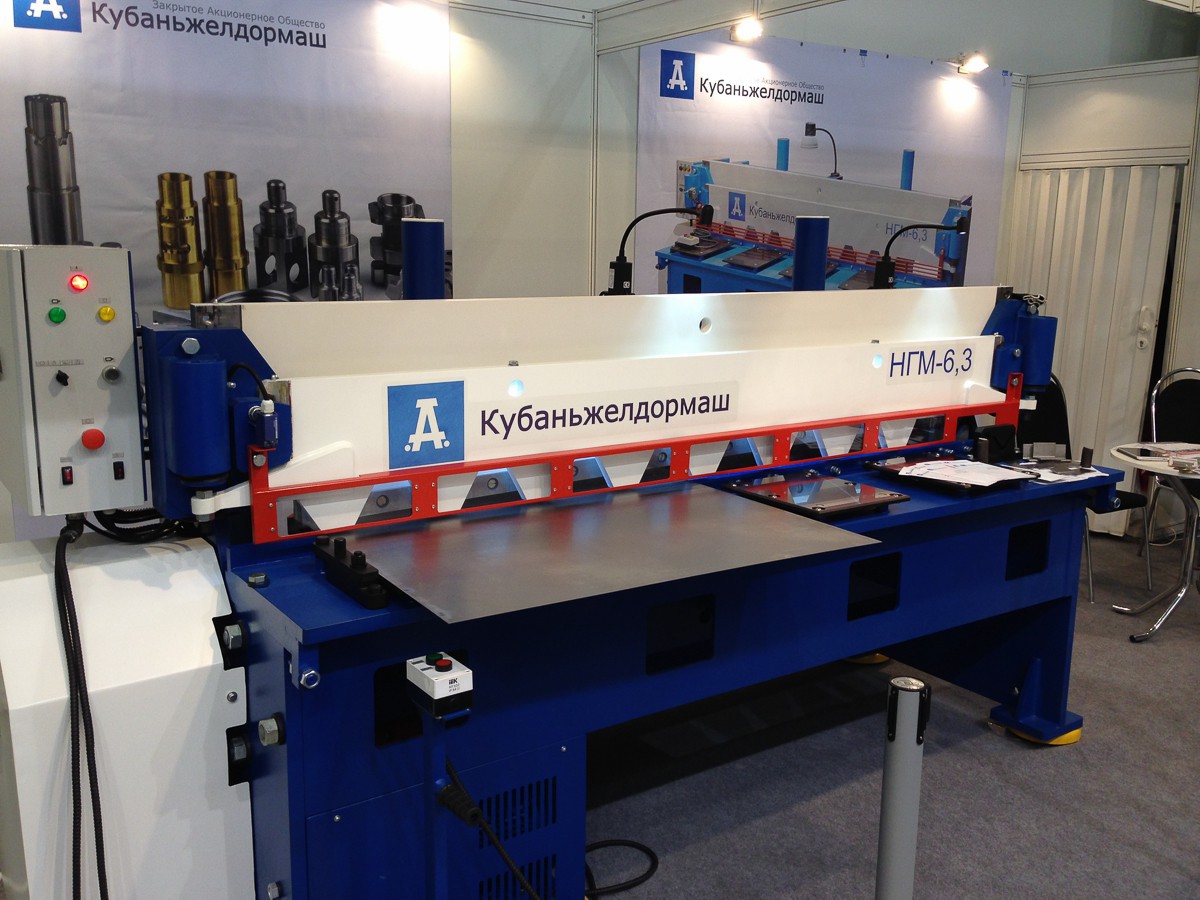

Если лист металла надо разрезать просто по ровной линии, применяются сабельные резаки:

Выглядит эффектно — такой резак не напрягаясь нарезает лист на вот такие квадратики:

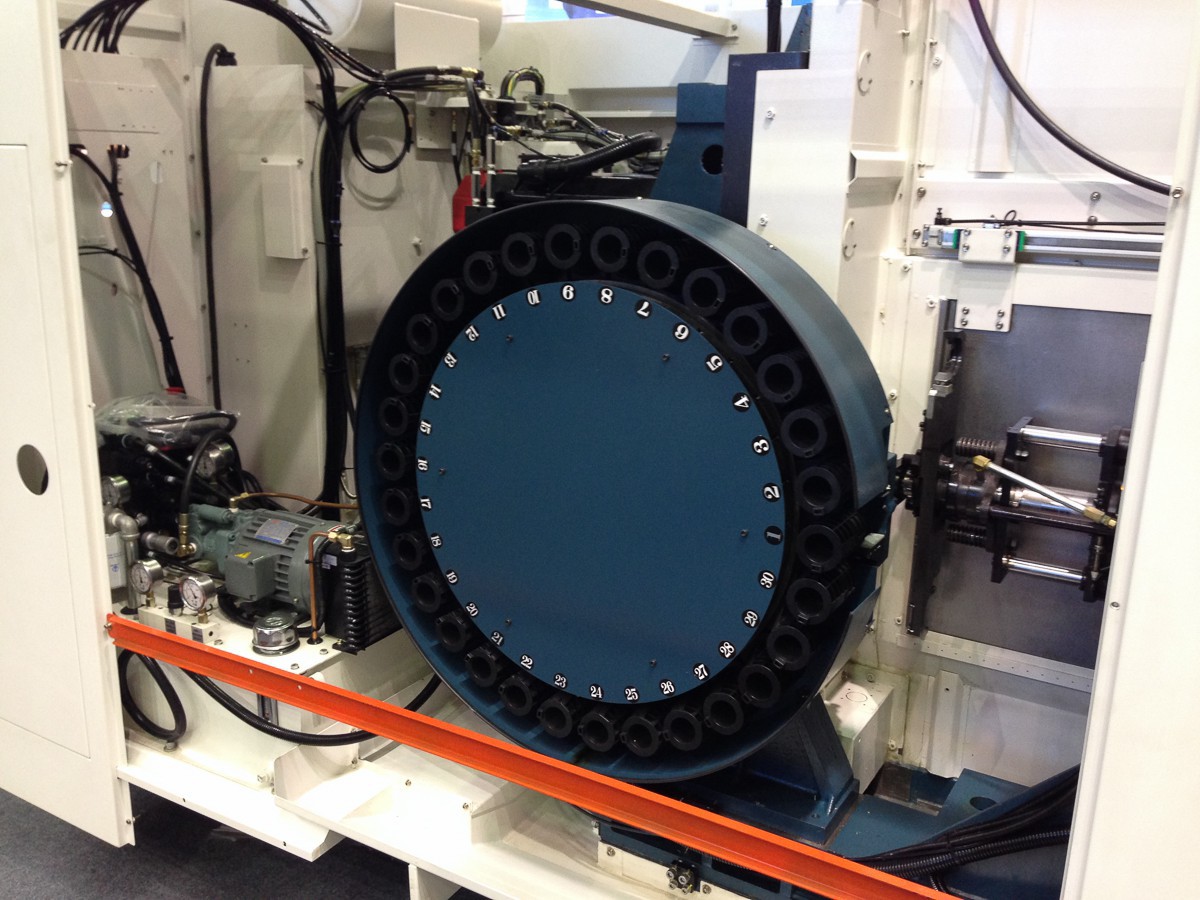

А это — револьверный пресс с ЧПУ TNT-2510.

Револьверный — потому что может использовать за раз 58 разных инструментов, которые находятся в специальном барабане, как у револьвера. Вот в таком:

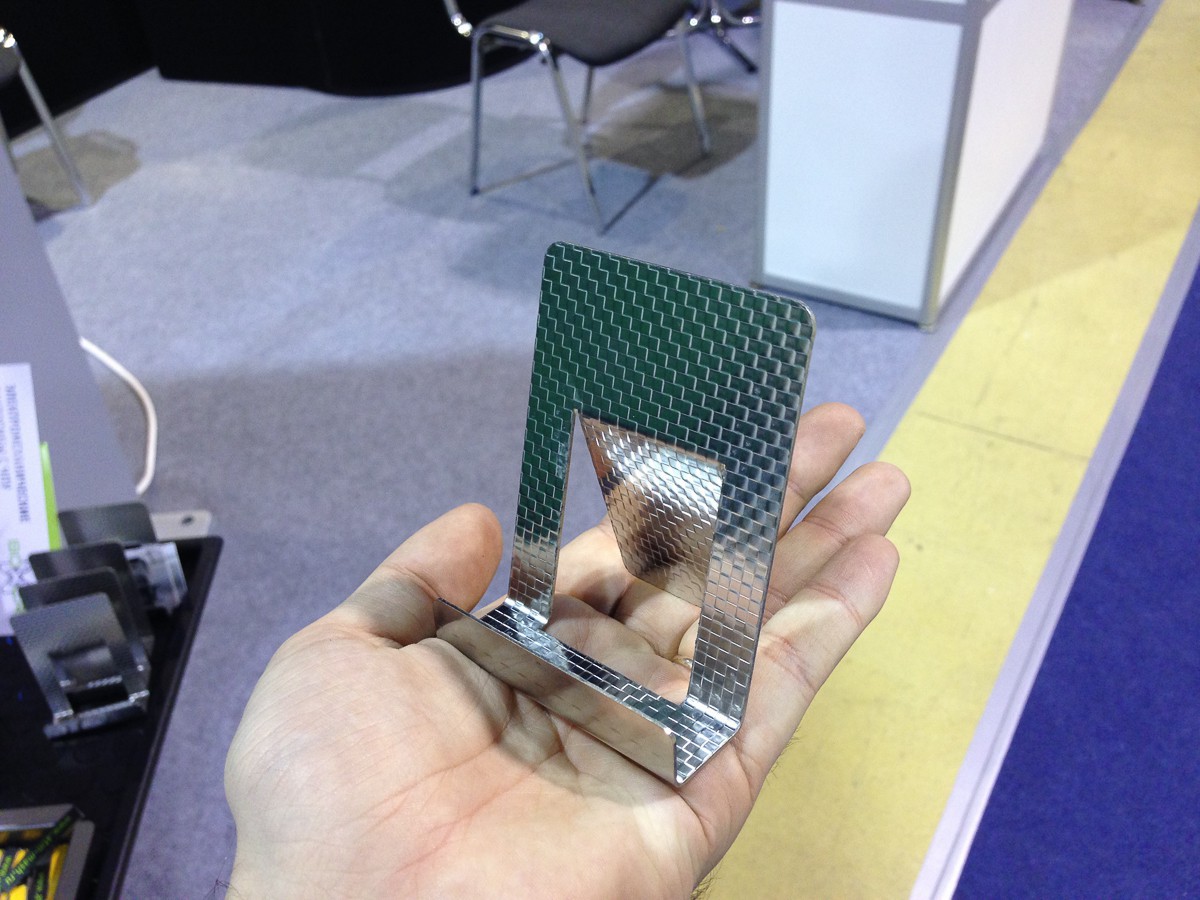

Несмотря на то, что это всего лишь пресс, делать он может вещи не хуже иных фрезеров. Например вот такие картины:

Где изображение формируется отверстиями разного диаметра:

А может делать вот такие симпатичные мангалы:

Универсальность!

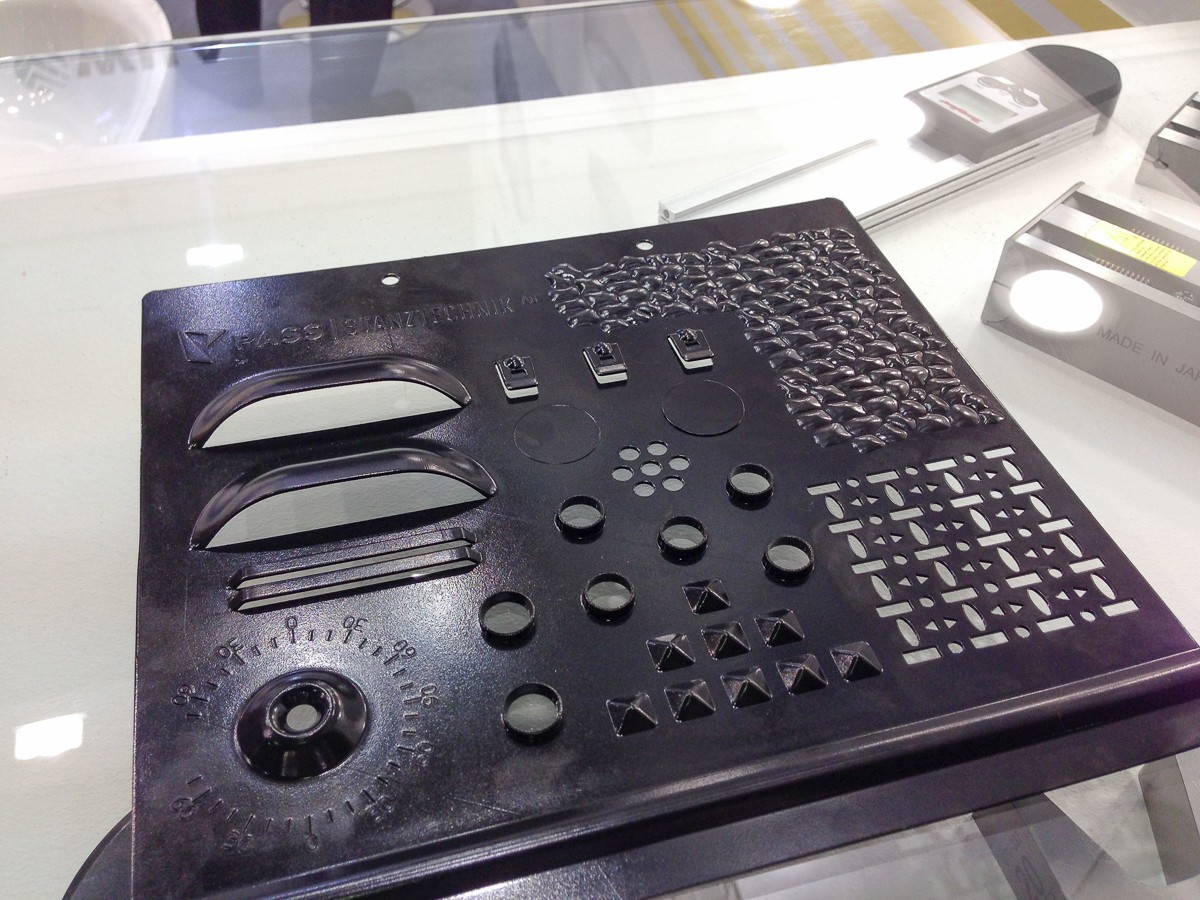

Еще бывают прессы, которые делают не просто отверстия, а различные вырубки, выдавливания, штамповку и прочие милые вещи:

Правда, на каждую такую штуку нужна специальная оснастка:

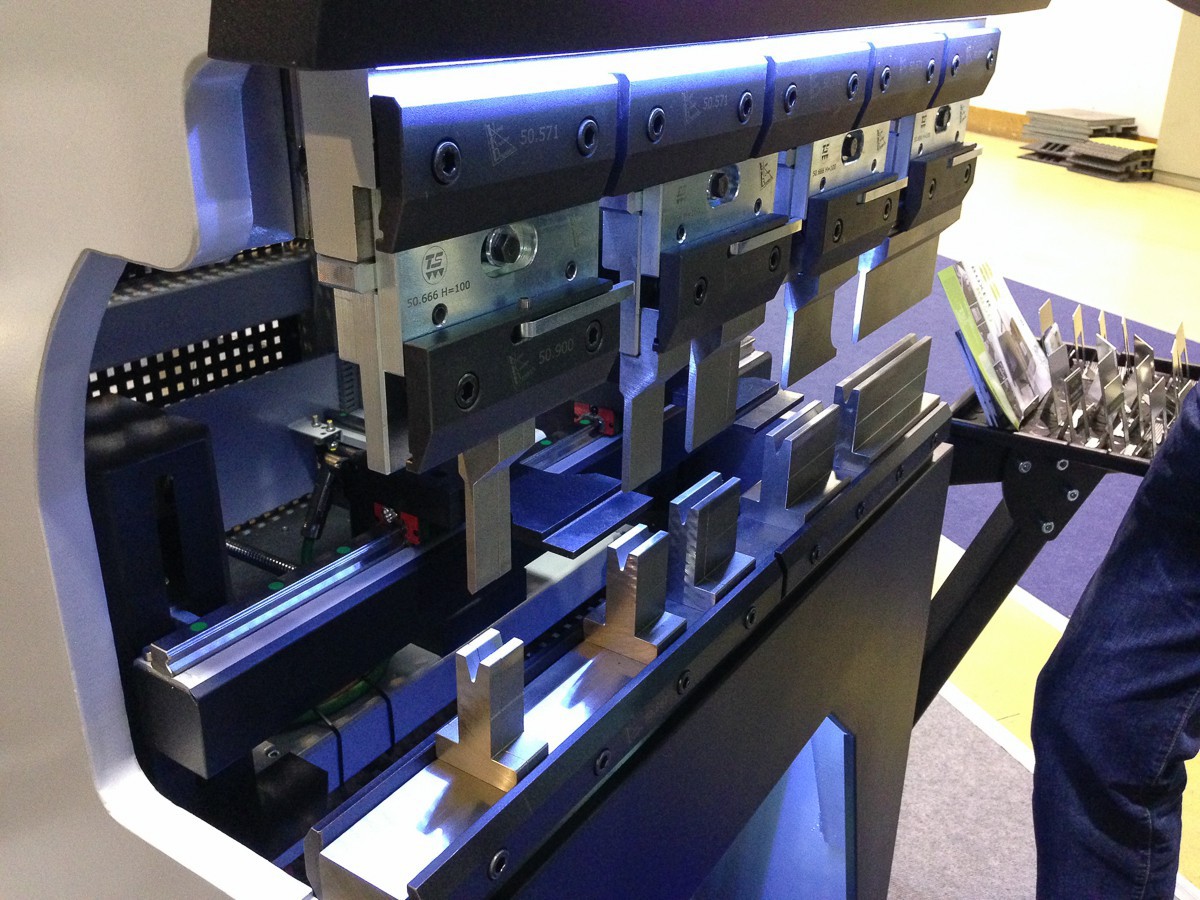

А бывают прессы с ЧПУ, которые гнут металлические заготовки в полуавтоматическом режиме. В смысле, гнет он ее сам, но оператор нужен для того, чтобы подсунуть ее в нужное место:

Кстати, производство Беларуси. Сама рабочая зона выглядит вот так:

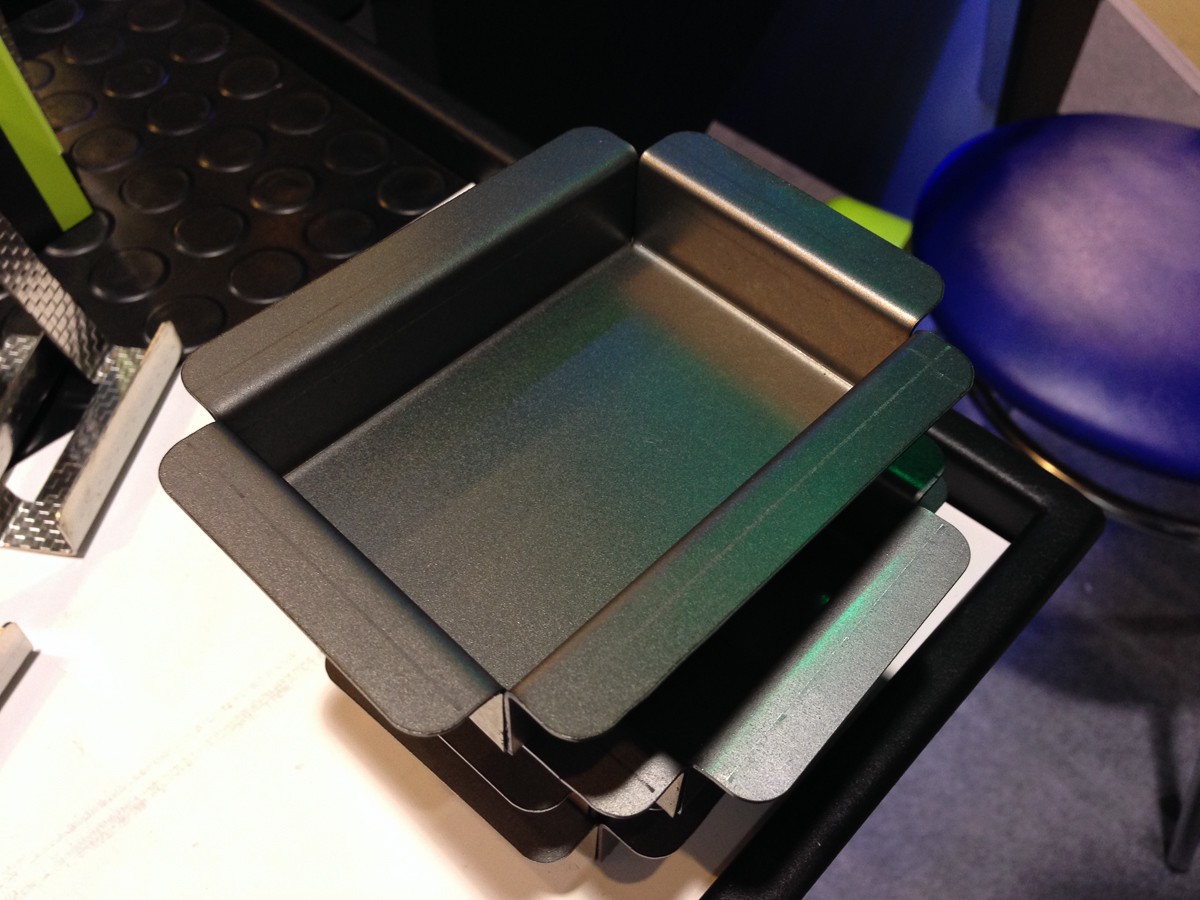

Собственно, станок умеет только опускать верхнюю оснастку вниз, но зато делает это с большой точностью и силой. И в результате работы из такой заготовки:

Получается вот такая визитница:

А вот кусочек процесса гибки:

В результате из заготовки (которую надо еще предварительно нарезать из листа металла, например, лазером) получается такая коробочка:

Вот тут на другом гибочном станке (не таком продвинутом, правда), можно посмотреть, какие бывают инструменты для гибки:

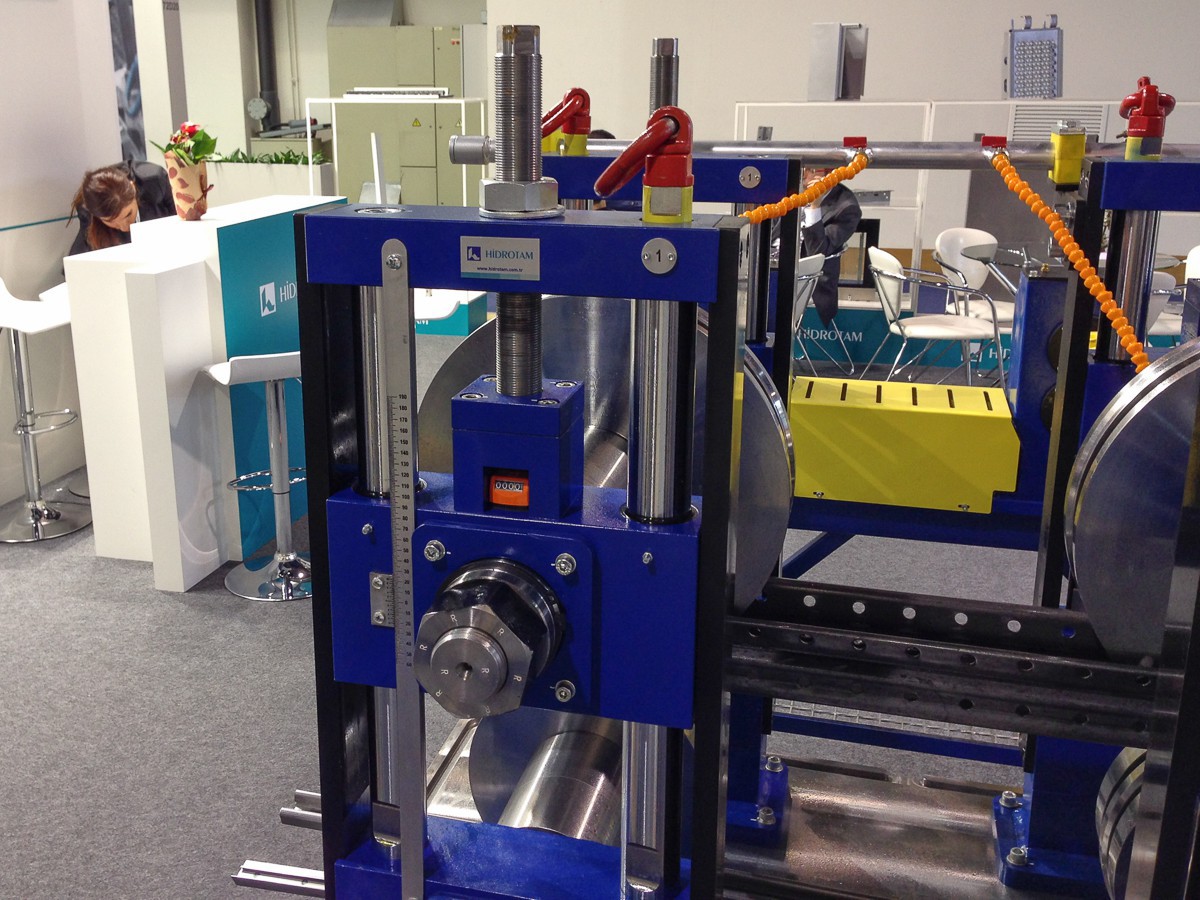

А это уже более мощные станки, которые могут гнуть толстые металлические профили:

Устроен он довольно просто — пары роликов, высоту которых можно менять, с приводом от двигателя:

Профиль проходит между ними, вынужденно изгибаясь вслед за их расположением.

Для облегчения процесса есть система подачи СОЖ (смазочно-охлаждающей жидкости) — оранжевые трубки на фото выше.

А кого мне напоминает вот этот станок?

Правильно!

В случае резки не листового металла, а например, труб, используют разные хитрые механизированные средства:

Два вращающихся лезвия аккуратно разрезают трубу, не изменяя геометрию и обеспечивая ровный стык для последующей сварки:

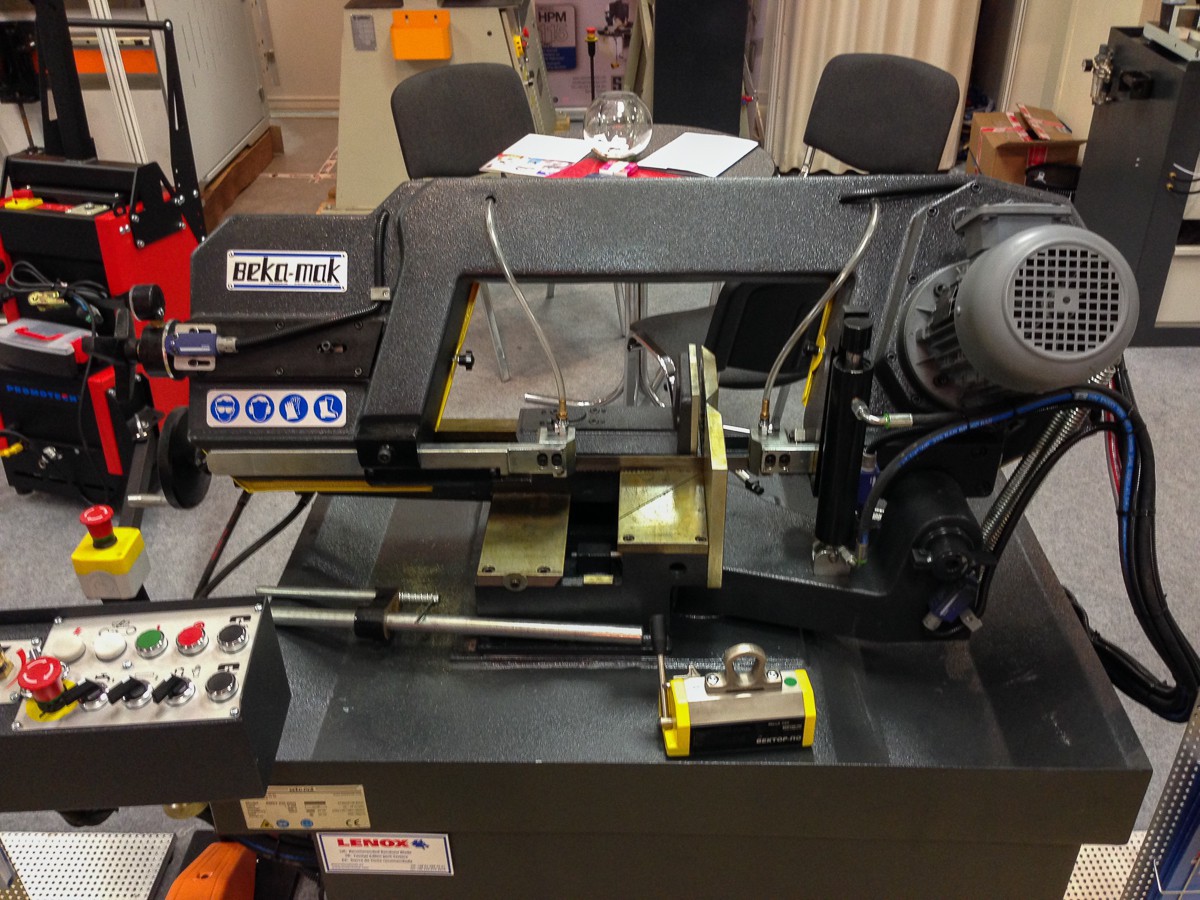

Если надо резать какие-то толстые детали — на помощь приходят ленточнопильные станки. От совсем маленьких:

И чуть больше:

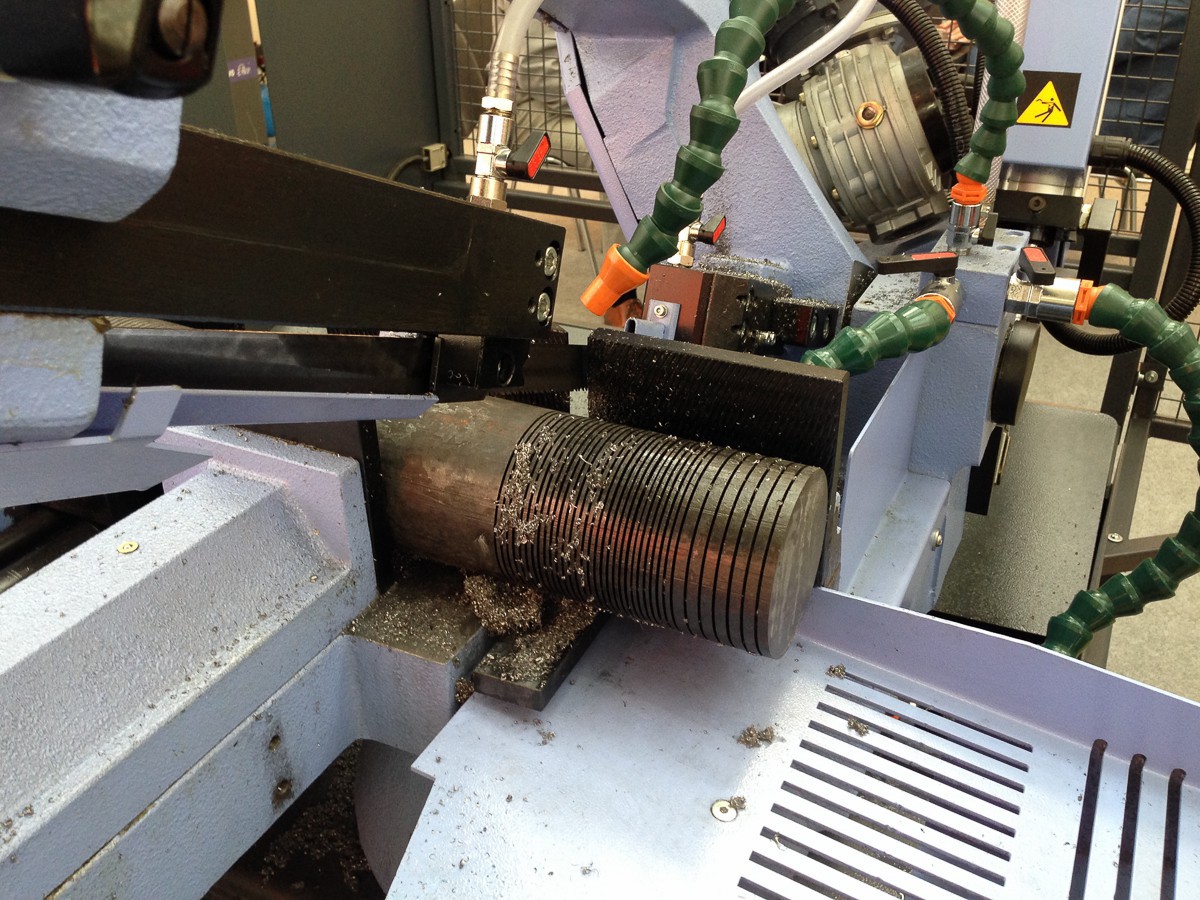

До больших:

Их отличительная особенность — полотно у них свернуто в кольцо и не имеет начала и конца. Причем, проходя по станку, оно два раза поворачивается на 90 градусов — переходя с барабана привода в зону резки и обратно.

Такие станки способны (с СОЖ, естественно) резать очень толстые металлические заготовки:

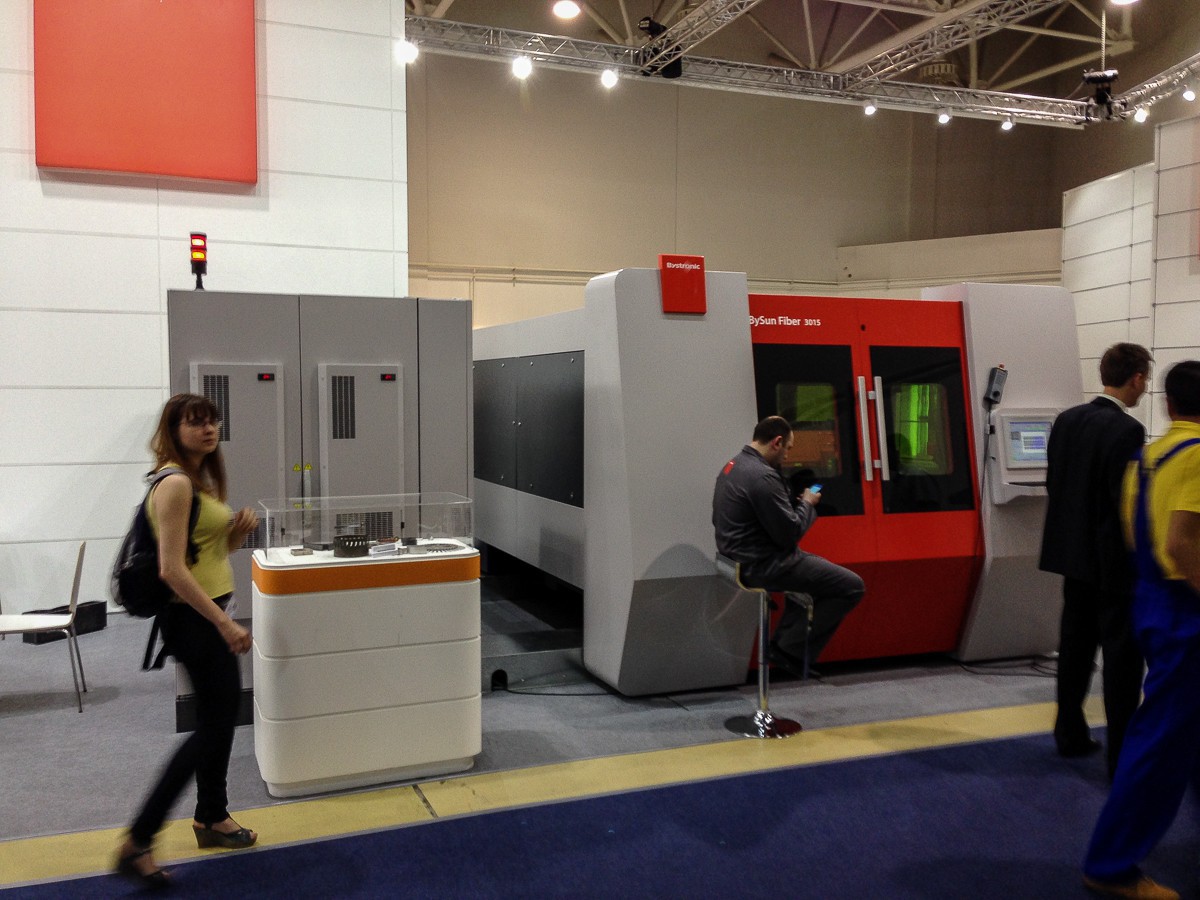

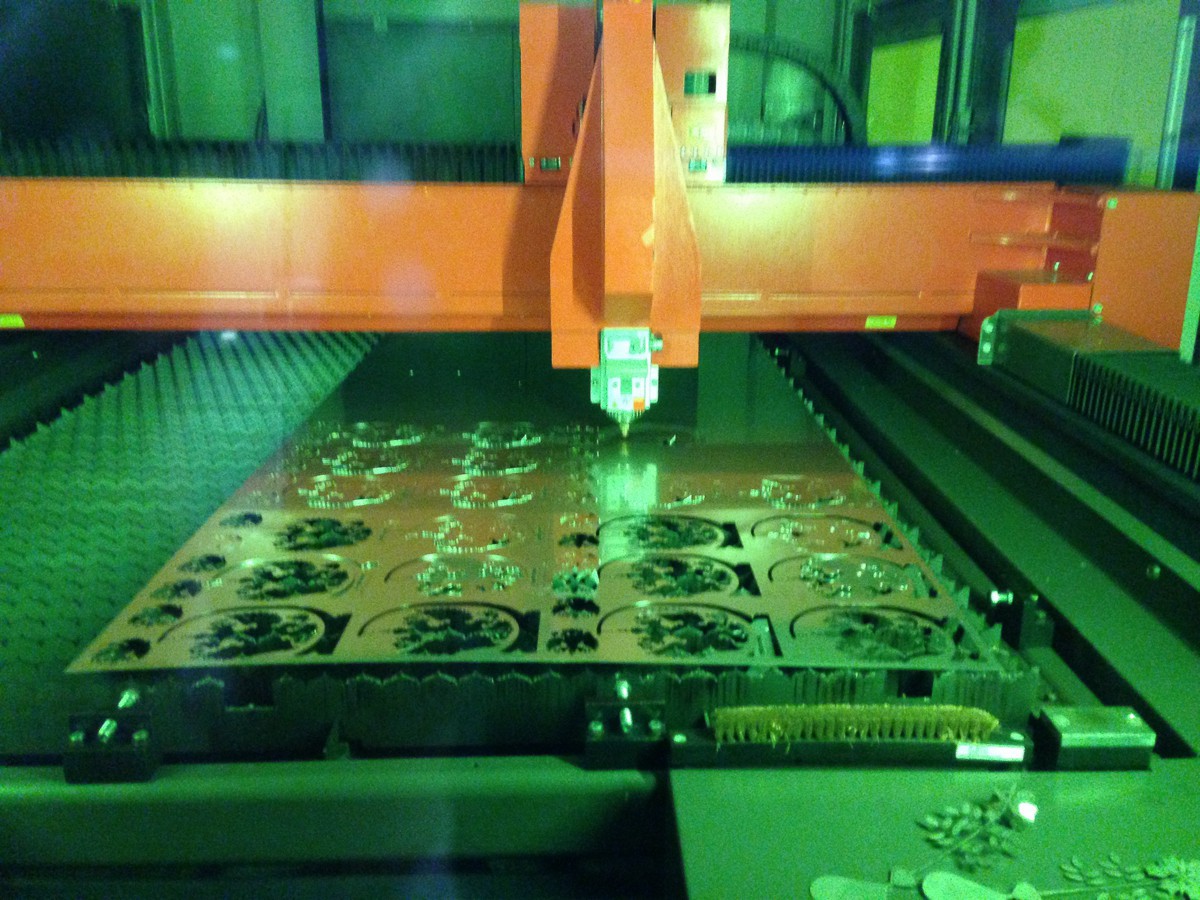

Еще большой класс станков — это лазеры. Не все из них режут металл, это умеют делать только злые и мощные станки, типа такого:

Закрыт он со всех сторон потому, что смотреть на лазер, режущий металл — не самая лучшая идея. Во-первых, сотая или даже тысячная доля мощности, которая делает вот так, способна обеспечить пенсию и собаку-поводыря за долю секунды:

Во-вторых, эта самая мощь отлично испаряет металл во время резки, а вдыхание паров тоже не прибавляет здоровья оператору. Внутри лазер выглядит примерно вот так:

А вот так выглядит панель управления. Да, она на XP:

Воротящим нос скажу, что это не более чем визуализация — скорее всего, программа работы загружается непосредственно в контроллер лазера, и даже если XP зависнет — станок даже этого не заметит.

Кстати, о панелях управления. Было несколько компаний, которые занимаются тем, что производят не станки, а панели управления к ним:

Некоторые даже могут «обновить» старый станок, заменив в нем шкаф с электроникой на такую гламурную сенсорную панель:

Но вернемся к нашим баранам лазерам.

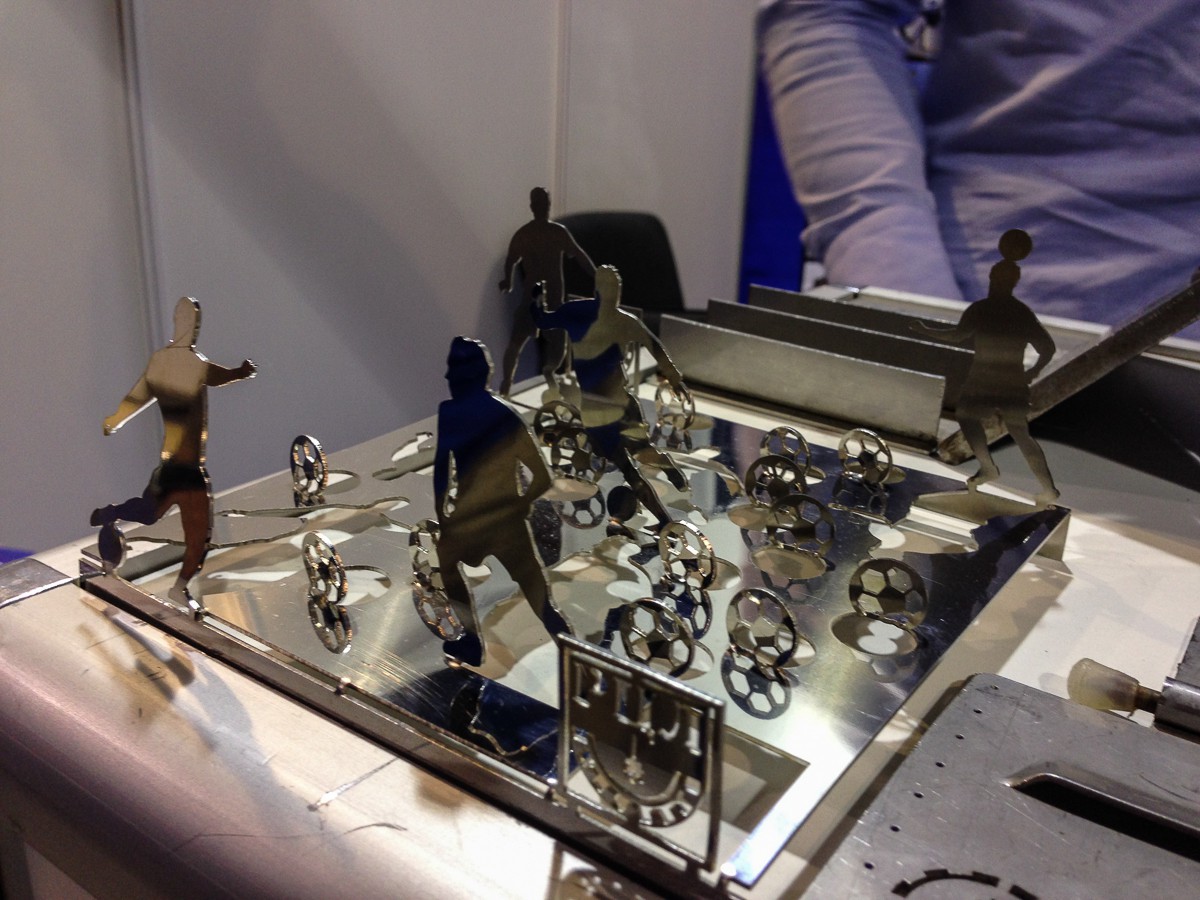

Любителям футбола посвящается:

И брелок, который раздавали всем интересующимся:

А вот Эйфелеву башню не раздавали — штучный экспонат:

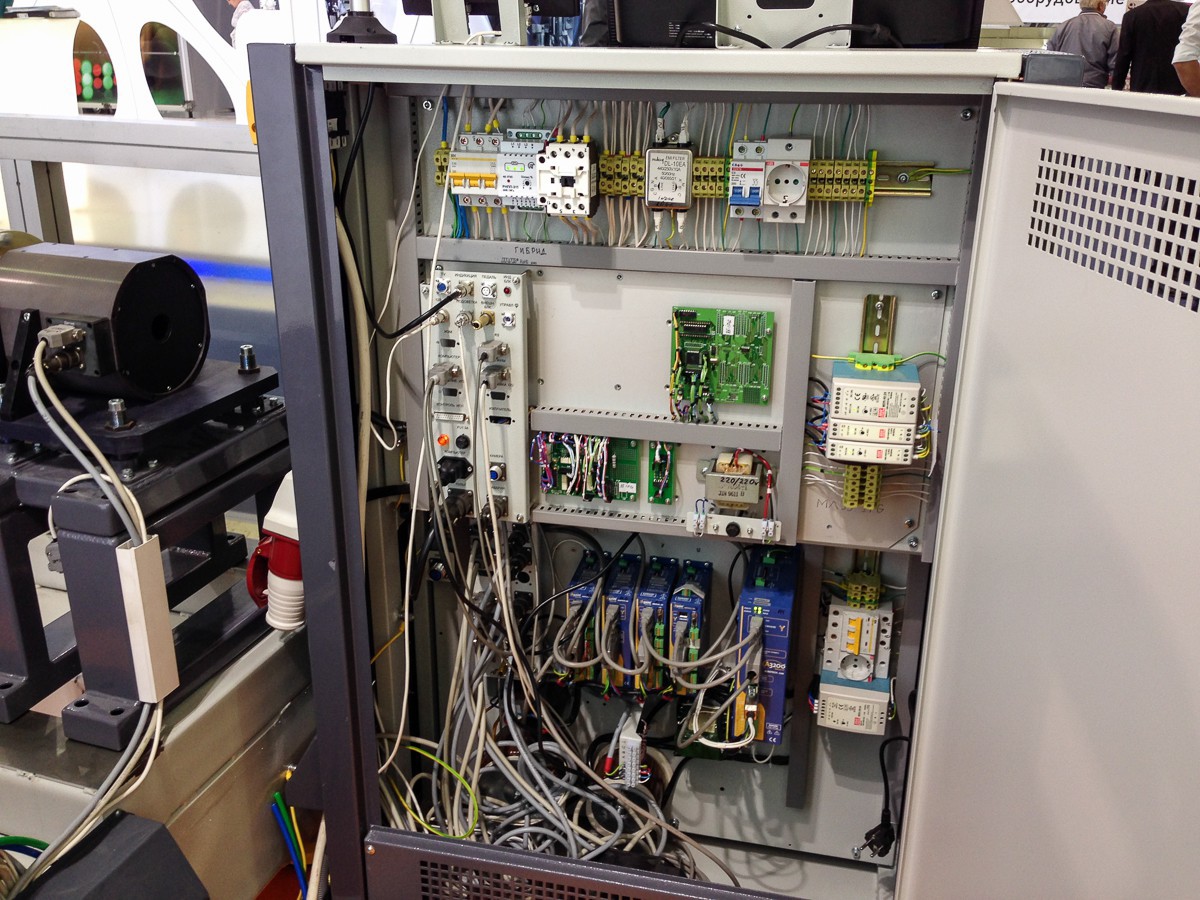

Еще один лазер (кстати, российский), с большим количеством степеней свободы:

Может резать, может сваривать. Умеет обрабатывать детали сложной формы, потому что имеет ось вращения:

А вот так выглядят внутренности управляющего щитка:

Вот эти синие корпуса внизу — контроллеры двигателей:

Если говорить о более сложной обработке металла, чем просто резка — на ум приходят различные фрезеры.

Маленькие, размером с настольный 3д-принтер:

Есть даже варианты, который используют ручной инструмент типа дремеля в качества двигателя:

Тут он правда режет корпус из пластика, но может работать и по металлу. Офигенно режет корпус, кстати. Мне бы такой, отпала бы проблема с изготовлением корпусов для самоделок:

Фрезеры чуть побольше (кстати, он делает мастер-пуансон для отливки форм для производства печенья):

Которые делают небольшие детали, вроде такой:

Еще больше:

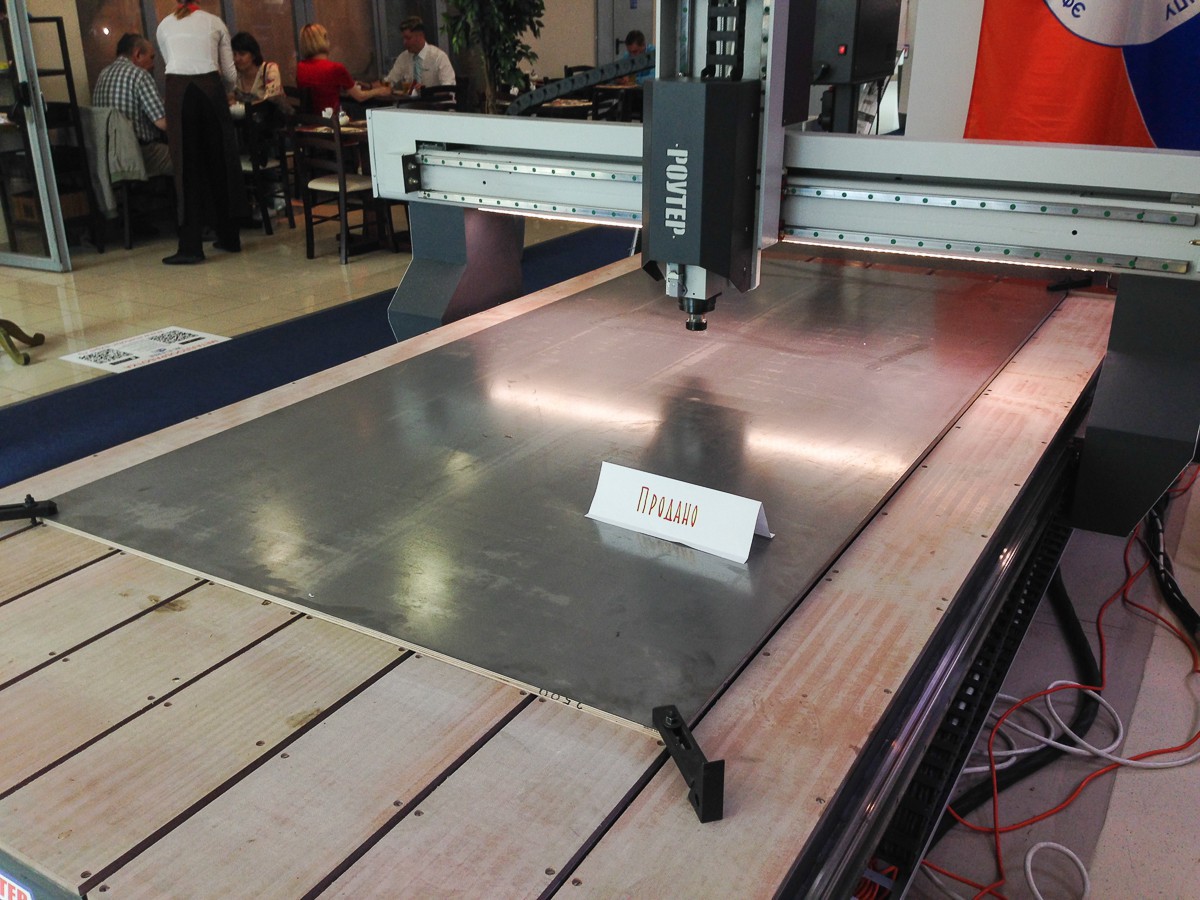

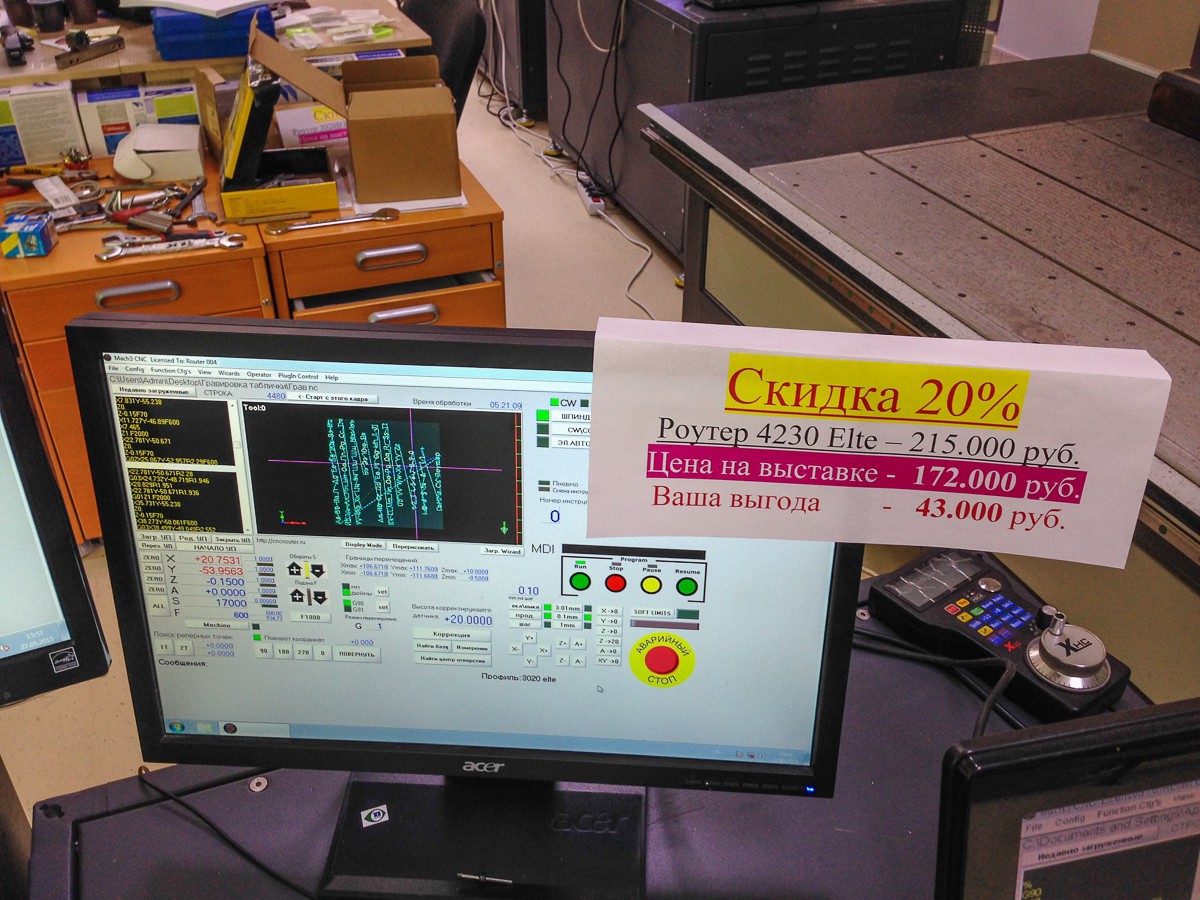

Да, их продавали прямо на выставке:

Добавляем степени свободы и увеличиваем размер:

Он уже может сделать из алюминиевого цилиндра модель ДНК:

Он, кстати, тоже револьверный — весьма забавно умеет менять инструмент:

Еще увеличиваем размер и получаем вот такую дуру:

Процесс работы — это то, на что может залипать любой инженер. Вы же чувствуете запах эмульсии, правда?

Получается просто офигенно:

Очень.

Использовать при обработке СОЖ или нет — зависит от многих факторов. От металла, который обрабатывается (твердые стали обрабатывать можно и без смазки и охлаждения, а в вязком алюминии сверло без СОЖ застрянет и сломается), от типа фрезы, от скорости обработки и так далее. Вот, например, обработка «на сухую»:

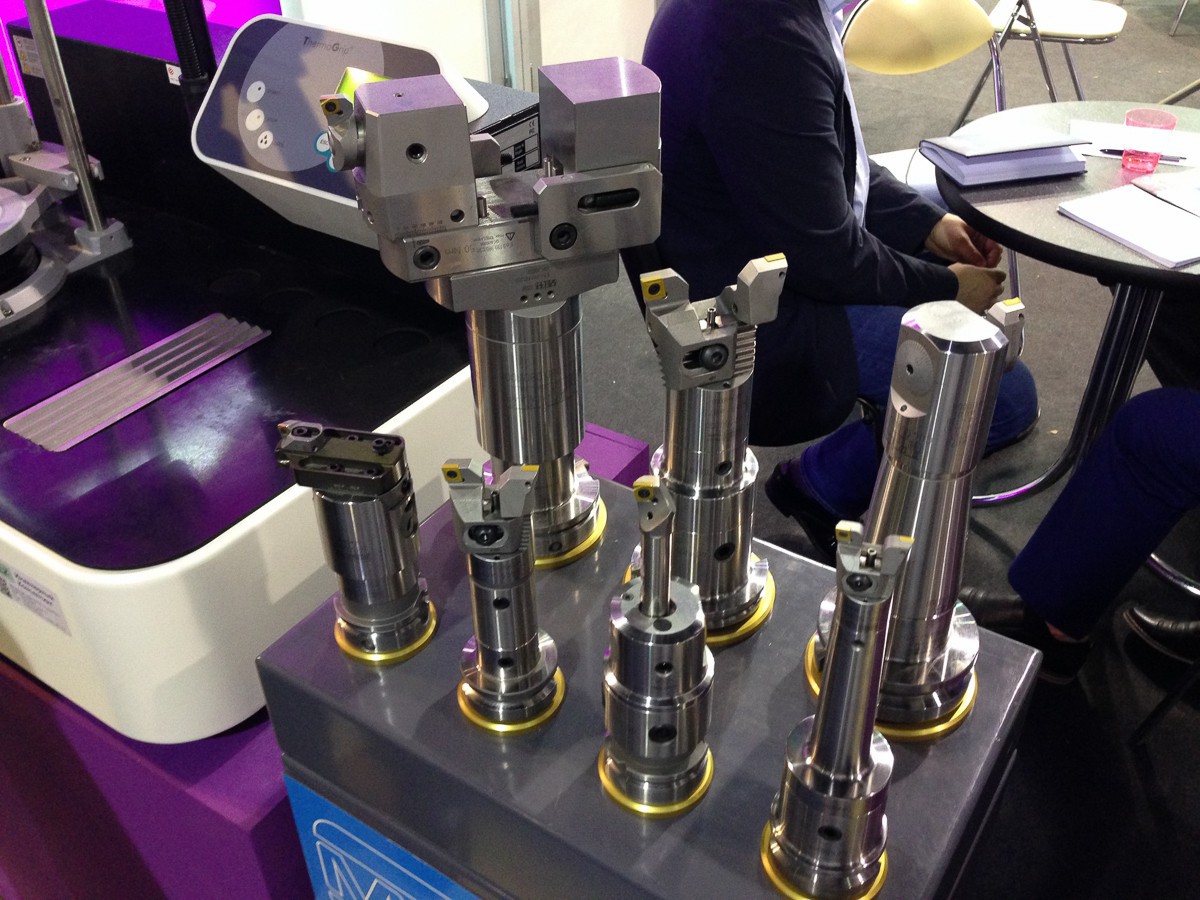

А вот сама режущая оснастка:

Сама режущая часть — это та маленькая, желтенькая:

В завершение раздела — то, что умеет делать маленький, но гордый точный станок:

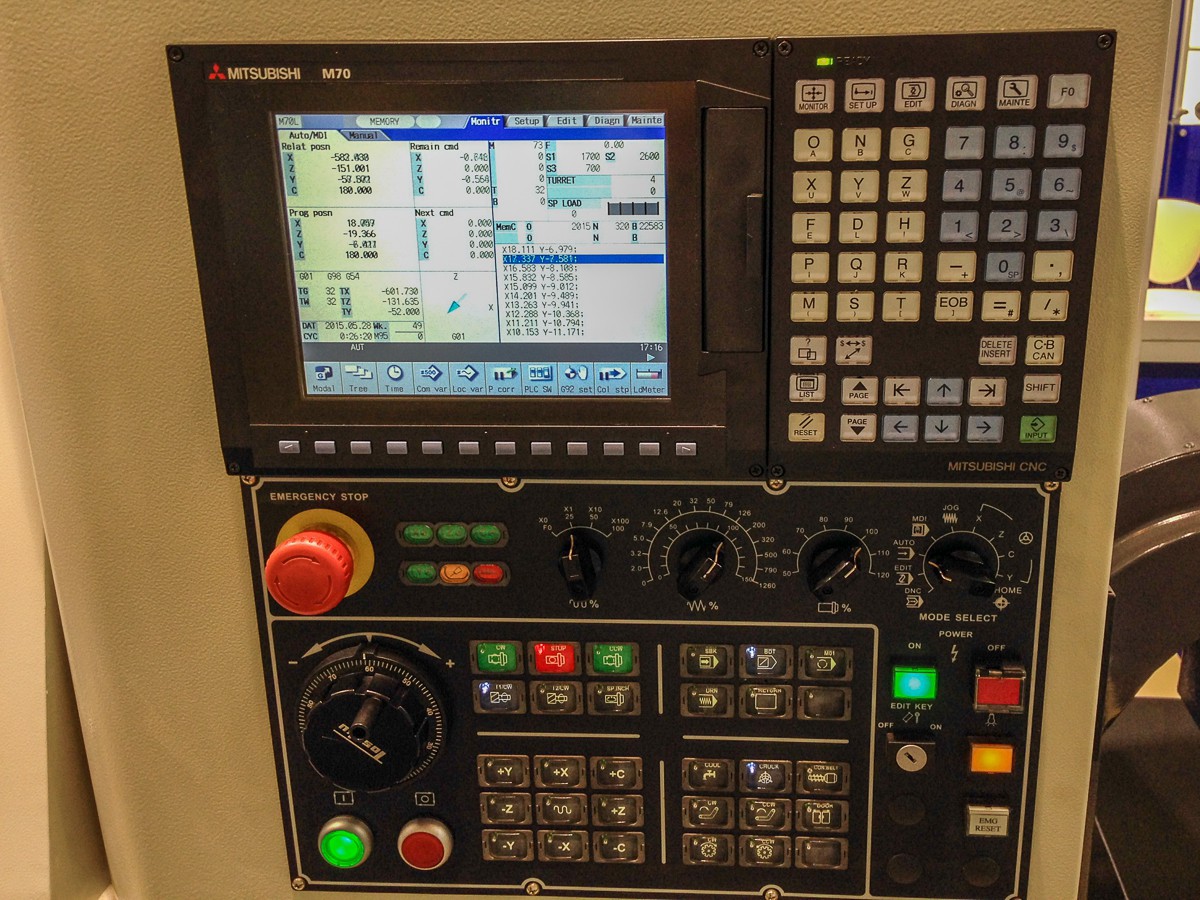

Панель управления этим станком:

И банкет рядом с этим станком, видимо по поводу N-й продажи:

Из-за очень большого объёма статьи, ее пришлось разбить на две части. Читайте вторую часть тут.