Литье пластика со встроенной электроникой (IME): что это, и почему это новый тренд

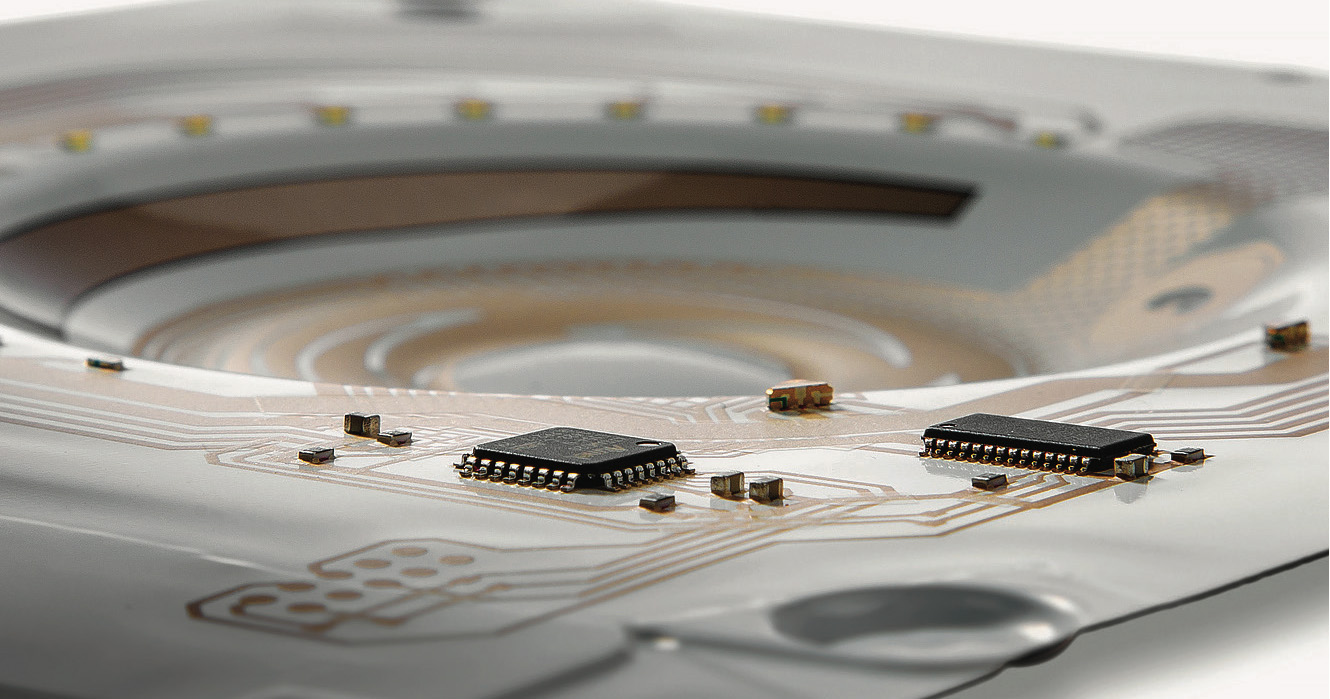

Источник фото: TactoTek, финская компания, которая развивает технологию IMSE (In-Mold Structural Electronics).

Источник фото: TactoTek, финская компания, которая развивает технологию IMSE (In-Mold Structural Electronics).Вот уже несколько лет производители электроники говорят о новой прорывной технологии, которая изменит привычные нам устройства и подход к их проектированию: никаких больше механических кнопок и переключателей, сокращение толщины до 2 мм, снижение веса на 70%, а себестоимости — на 30%. Причем речь идет не о будущих серийных устройствах типа экрана с двойным сложением, который недавно представила Samsung, а о технологии производства, которая уже сейчас используется в автомобилях, бытовой технике и IoT-гаджетах. Эта технология называется «литье с интегрированной / встроенной электроникой» или In-Mold Electronics (IME).

На Хабре эту интересную тему еще почему-то не затрагивали. Исправляем это досадное недоразумение.

Начнем со спойлера и сразу отметим, что литье со встроенной электроникой (IME) — это не какая-то кардинально новая технология, а эволюция техпроцессов, которые уже использовались ранее. Появились более эластичные материалы и более качественные токопроводящие чернила, которые выдерживают формовку при высокой температуре, поэтому проводники, которые раньше покрывали печатную плату, теперь можно наносить прямо на пластиковый корпус электронного устройства. В результате мы избавляемся от жесткой печатной платы в формате 2D и переключаемся на пленочные платы и 3D-электронику с резисторами, микросхемами, сенсорами, антеннами и светодиодами, которые покрывают изогнутые формы корпусов самых разных устройств.

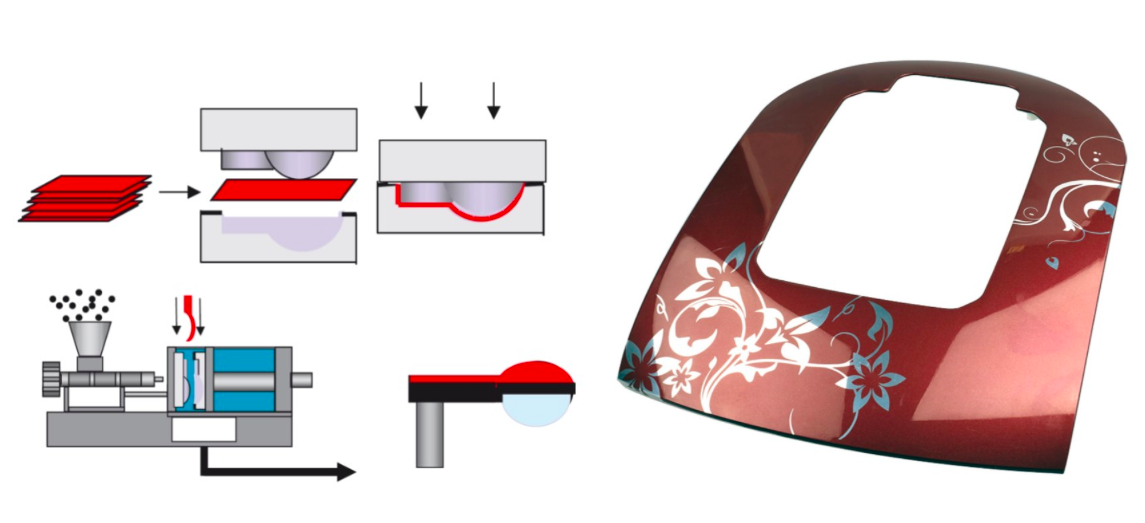

А теперь давайте обо всем по порядку. Литье с интегрированной электроникой — это одно из направлений литья с декорированием в форме, о котором мы уже рассказывали на Хабре. В англоязычных инженерных публикациях такая технология называется In-Mold Decoration (IMD). Напомним, что корпус декорируется под давлением прямо в пресс-форме или в процессе выдувного формования.

В результате получается полностью готовая деталь, которая не требует дополнительной обработки поверхности, маркировки или окрашивания.

Принцип маркировки в форме (In-Mold Labeling, IML) Источник: Maspi S.r.l.

На схеме выше показана суть технологий IMD и IML:

Сначала на тонкопленочный пластик наносят нужный рисунок — текст, декор или текстуру (например, лого фирмы-изготовителя или подписи для кнопок). Это делается за счет трафаретной или цифровой печати. Получается так называемая «аппликация».

Аппликацию помещают в пресс-форму для литья.

Затем в формовочную машину засыпают сухие гранулы полимера, который в расплавленном виде под давлением подается в пресс-форму — за пленкой или перед ней.

Форма заполняется полимером, и печатная этикетка приклеивается к пластику.

На выходе при раскрытии формы мы получаем готовую деталь пластикового корпуса уже со встроенной графикой.

Технология декорирования в форме позволяет качественно реализовать идеи промышленных дизайнеров даже в конструкционно сложных пластмассовых компонентах. Детали получаются долговечными и устойчивыми к царапинам.

На фото выше — верхняя панель пульта дистанционного управления, изготовленная с декорированием в форме (IMD). Другие всем знакомые примеры устройств, которые производятся по этой технологии: мультиметры, автомобильные панели, игрушки и мобильные телефоны.

В чем разница между декорированием в форме (IMD) и маркировкой в форме (IML)?

Если графика или текстура внутри пресс-формы наносится не на всю поверхность изделия — от края до края, а локально, на отдельный участок, то такой тип декорирования называется «маркировка в пресс-форме» или In-Mold Labeling (IML). С помощью этой технологии можно добавлять цвет, графические элементы и текстурированные области.

IML часто используют для нанесения логотипов, предупреждающих знаков, иконок сертификатов, номеров деталей или мини-инструкций. Вы наверняка встречали такую маркировку на одноразовой упаковке и пластиковых контейнерах для домашнего использования.

И вот теперь мы возвращаемся литью с электроникой (In-Mold Electronics), которая стала логическим продолжением предыдущих двух технологий. Похоже, что первое коммерческое внедрение IME было реализовано в инновационной подвесной консоли для автомобиля Ford в 2012 году. Сегодня же IME применяется в производстве бытовой техники, автомобильных панелей, медицинского оборудования, аэрокосмической и носимой электроники.

Эта технология объединяет декоративную аппликацию из IMD-процесса с функциональной электроникой. Только в этом случае на пленке печатается не декор или текст, а дорожки проводников из токопроводящих серебряных красок, также на пленку можно добавлять резисторы, микросхемы и светодиоды. В результате в процессе формовки получаются пластиковые компоненты небольшой толщины (до 2 мм) с достаточной прочностью, высокой функциональностью, добавлением света, клавиатуры и декоративных элементов.

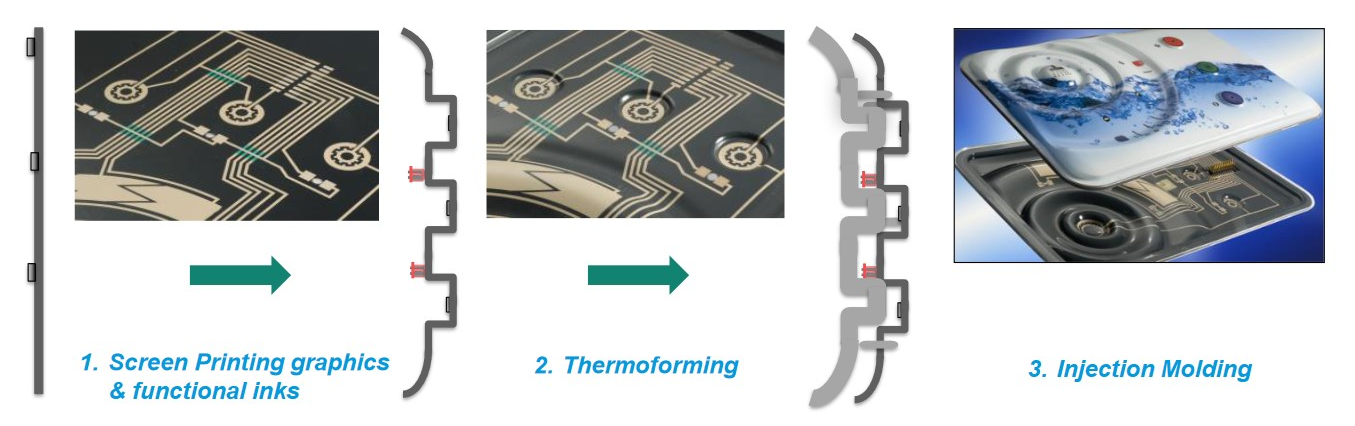

На схеме ниже показано, как это работает:

Источник изображения: Functional Ink Systems for «In Mold Electronics» by DuPont

Трафаретная печать графики и проводящих дорожек из функциональных чернил на тонкой полимерной подложке, такой как полиэстер или поликарбонатная пленка.

Термоформование придает печатным носителям трехмерную форму, которая соответствует форме для литья под давлением.

Литье под давлением.

IME, как правило, термоформованные, но не всегда. В областях с сенсорным интерфейсом поверхность может остаться плоской.

Наметившаяся тенденция — использование полиэтилентерефталата (PET), который не очень хорошо поддается формовке, но подходит для конструкций с меньшим радиусом кривизны. Однако ПЭТ не переносит сильного нагрева, поэтому сейчас разрабатываются низкотемпературные припои.

Пока эта технология еще воспринимается потребителями как новаторская, сами дорожки-проводники выглядят как элементы декора. :-) Со временем промдизайнеры и hardware-стартапы наверняка предложат свежие идеи по использованию возможностей такого литься.

Источник фото: аналитический отчет IDTechEx за 2020 год.

На фото выше — серийные устройства и прототипы, созданные по технологии In-Mold Electronics.

Пример литой электроники чаще всего можно увидеть в новых автомобилях и бытовой технике, где форма электроники полностью соответствует кривым поверхностям задуманного дизайна.

В приборных панелях больше нет традиционных кнопок, датчиков и других функциональных переключателей. Вместо всего этого — сенсорные визуальные интерфейсы. IME позволяет встроить освещение, разъемы, микросхемы или емкостное сенсорное покрытие в практически любую изогнутую деталь.

Формованные таким образом устройства и встроенная электроника выглядят красиво, они функциональны и надежны. Из-за многократного уменьшения деталей и подвижных компонентов сокращается не только риск поломок, но и затраты на производство, сборку и обслуживание.

Емкостное сенсорное управление и пользовательские интерфейсы

Технология емкостного сенсорного управления используется во многих приложениях IME. Такой интерфейс заменяет нажатие физической кнопки на прикосновение пальца. Дорожки на плате находятся под сенсорной точкой на панели и следят за изменением в электростатическом поле. Палец действует как функциональный конденсатор, который участвует в электрической цепи устройства. Например, в автомобиле, такие интерфейсы используются для включения фар, питания или регулировки громкости.

Вот, как американская химическая компания Dupont, один из мировых разработчиков токопроводящих чернил для IME, представляет в своей презентации интерфейсы для автомобилей настоящего и будущего:

Источник изображений: Functional Ink Systems for «In Mold Electronics» by DuPont

Источник изображений: Functional Ink Systems for «In Mold Electronics» by DuPont Источник изображений: Functional Ink Systems for «In Mold Electronics» by DuPont

Источник изображений: Functional Ink Systems for «In Mold Electronics» by DuPontПодводим итоги

Автопром — это всего лишь одна из многих сфер применения IME, которые мы уже называли выше. Но давайте на ее примере рассмотрим реальный кейс. Возьмем потолочную консоль в автомобиле, которая была спроектирована с использованием печатной платы и классического пластикового корпуса, состоящего из десятков компонентов и сборных деталей, и сравним ее с консолью финской компании TactoTek, которая сейчас разрабатывает свою технологию in-mold structural electronics (IMSE):

Источник фото: Functional Ink Systems for «In Mold Electronics» by DuPont

—

Источник фото: Functional Ink Systems for «In Mold Electronics» by DuPont

—

Обычная сборка | Версия IME | Сокращение параметра | |

Вес | 650 г | 150 г | −77% |

Глубина сборки | 45 мм | 3 мм | −93% |

Механические детали | 64 штук | 2 штуки | −96% |

Размер PCBA | 10×4 см | 10×3 см | −25% |

Итого, мы получаем значительное уменьшение веса, габаритов, количества подвижных частей и, как следствие, надежности и себестоимости устройства в целом. Судя по активным разработкам в этой теме и отчетам аналитиков, которые прогнозируют рост внедрений IME, начиная с 2023−2024 года, на рынке электроники намечается новый тренд — переход от печатных плат в коробке к трехмерной структурной электронике. Так что если ваша работа связана hardware, можно присмотреться к этому направлению и успеть попасть на гребень волны. Надеемся, что мы вскоре сможем поделиться с читателями Хабра собственными кейсами по разработкам и запуску производства литой электроники.

Если у вас есть опыт в этой сфере или идеи по внедрению IME в новых устройствах — расскажите об этом в комментариях. Будет здорово, если к обсуждению подключатся инженеры, технологи, промдизайнеры и простые юзеры. Мы сейчас горим этой темой, так что с удовольствием пообщаемся.