Лазеры в электронике: деметаллизация покрытий

Мы продолжаем рассказывать про применение лазеров в электронике.

В прошлой статье мы говорили про резку сырой и спеченной керамики, а в этой расскажем про деметаллизацию покрытий.

1. Процесс деметаллизации

Для понимания термина деметаллизация поясним два понятия: подложка и топология.

Подложка — это плата, состоящая из основы: керамики, пластика или стеклотекстолита (стеклянное волокно, пропитанное смолой) разной толщины, а также нанесенного слоя меди.

В нашем случае деметаллизация — это процесс удаления металла с диэлектрической

подложки или с другого металла с помощью лазерного испарения. В результате

этого процесса формируется рисунок проводника, который называют топологией.

С какими материалами приходится работать

В современной микроэлектронике много компонентов, но основным материалом подложки является стеклотекстолит.

Интересный момент. В процессе работы можно столкнуться с тем, что при нагреве стеклотекстолита образуется углерод на поверхности, который проводит электричество. И наш диэлектрик становится проводником. Причем метод визуального контроля может углерод не выделить, а он там есть! И даже, если его мало, он все равно ощутимо влияет: показатель диэлектрической проницаемости текстолита снижается. Но! Не вся электроника базируется на стеклотекстолите. Применяются так же: поликор, ситалл, пр. керамика. В случае деметаллизации подложек на основе керамических материалов проблем с диэлектрическими свойствами нет.

Для получения топологии проводника существует большое количество классических методов. Самыми распространёнными из них являются:

Фотолитография.

Фрезерование (создание топологий методом фрезерования имеет ограничение: большинство плат в электронике требуют создания мелких элементов, а диаметр фрезы не позволяет это делать, поэтому описание данного процесса мы опустим).

Последовательность операций в стандартном фотолитографическом процессе:

сушка фоторезиста;

совмещение рисунка в подложке и фотошаблоне и экспонирование фоторезиста;

Подобный метод применяется именно для массового производства однотипных подложек. Но если процесс не массовый, не хочется тратить время на производство шаблонов, и некогда «возиться» с химией, то тут стоит обратить внимание на лазерные технологии.

Если мы говорим о каких-то штучных экземплярах, о локальной подстройке индивидуальных плат, экспериментальных прототипах, то никто не хочет запускать многоэтапное серийное производство ради одной платы. Когда эта плата размером миллиметр на миллиметр, а на ней топология, «как целый город», то удобнее использовать лазер в качестве отдельного инструмента для создания такой топологии. Почему?

Преимущества лазерного оборудования:

Количество изделий от 1 шт.

Желаемая топология через 5 минут (но зависит от размера).

Макеты можно сделать в любом (даже не специализированном) графическом ПО.

Быстрая сменяемость рисунков (трафаретов в др. технологиях).

Высокое разрешение (5 мкм).

Совмещение с другими процессами (резка, прошивка отверстий и пр.) за одну установку.

2. Примеры деметаллизации из личного опыта.

Для того, чтобы уйти от голой теории, но при этом доказать пользу лазерных технологий, давайте рассмотрим несколько примеров:

Пример #1:

Материал: подложка — стеклотекстолит разной толщины, проводник — медь.

Задача: испарить металл, создать топологию.

Сложности в процессе:

1. Слой меди неравномерный.

2. Медь рвется и нагревается, но не испаряется из-за расфокусировки излучения.

Решение: в то время, когда металл только нагрелся, но ещё не начал испаряться, смола уже начала под ним растекаться. Из-за этого очень сложно создать тонкие дорожки, потому что они начинают отрываться. В то же время, используя режимы лазера на ультракоротких длительностях импульса, (в идеале — это даже не наносекунда, а фемтосекунда! )мы можем избежать очень сильного нагрева. Металл меньше нагревается, и сразу минуя жидкую фазу, переходит в плазму, а так как время воздействия экстремально короткое, то тепло не успевает передаваться подложке, что положительно будет влиять на создание топологий на стеклотекстолите. Режим лазерного излучения (совокупность всех параметров) был выбран так, чтобы не происходила карбонизация и горение текстолита.

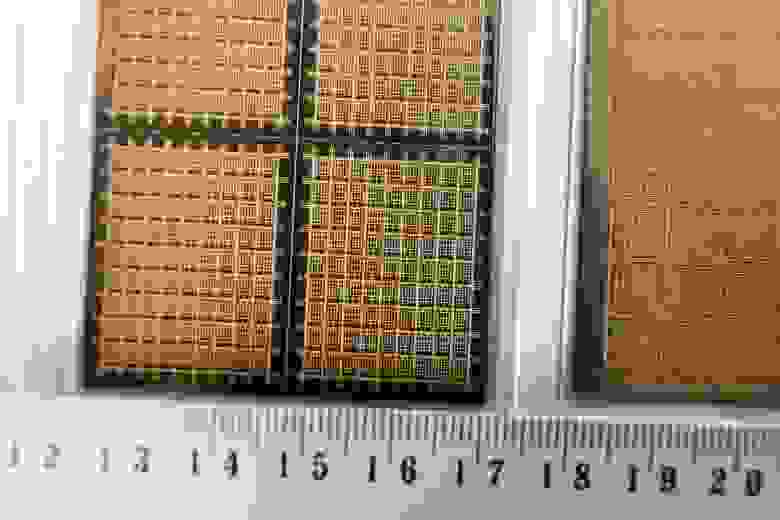

Тестовый образец с разной глубиной послойного удаления меди.

Результаты получения топологии методом лазерного послойного удаления меди

Пример #2:

ТЗ: Сформировать дорожки путем испарения части покрытия по макету заказчика.

Материал: Подложка — эпоксилиновая смола, проводник — медь.

Сложности в процессе:

При удалении меди с поверхности образцов наблюдалось несколько типов характерных общих проблем:

Отслаивание медного покрытия из-за слабой адгезии, что приводит к удалению сформированных дорожек с поверхности, так как они не соединены с основой.

Неравномерная толщина покрытия приводит к тому, что за определенное число проходов в каких-то местах остается медь, а в каких-то уже удаляется значительное количество основы:

Фотография неравномерного снятия покрытия

Фотография отслоение дорожек

Решение: чтобы слой меди не начинал отслаиваться, нарушая тем самым топологию, необходимо понижать длительность импульса, уменьшать диаметр пятна лазерного излучения, более чётко попадать в маску, чтоб порезать, не задевая ничего лишнего.

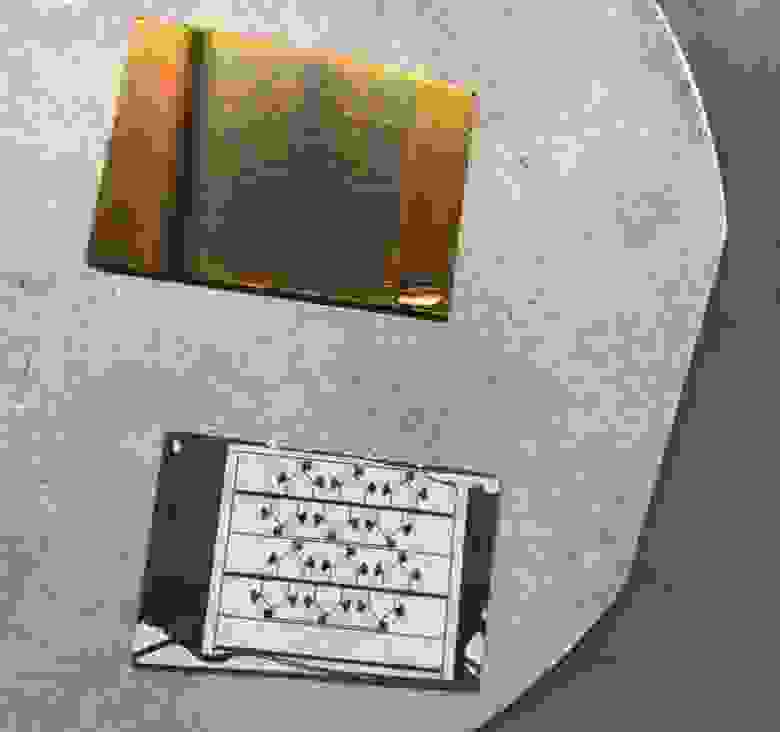

Хороший результат:

Пример #3:

ТЗ: испарить металл, создать топологию.

Материал: проводник — медь, подложка — поликор.

Сложность: высокое разрешение топологии. Стандартные системы лазерной обработки с волоконными наносекундными лазерами с длиной волны 1,06 мкм сложно сфокусировать в пятно диаметром менее 6 мкм.

Решение: для решения этой задачи разрабатывалась специальная оптическая система с минимальным пятном фокусировки, система перемещения луча, а также применялся определенный лазерный источник.

Также стоит учитывать, что подобное разрешение можно получить только на подложках высокого качества:

С нанесённым равномерным слоем проводника толщиной несколько мкм.

С хорошей адгезией проводника к подложке.

Результат:

Создание элемента: мост Ланге

Ширина проводника 6 мкм, ширина зазора 6 мкм

Пример #4:

ТЗ: Деметаллизация алюминиевого слоя по макету заказчика.

Материал: проводник — алюминий, подложка — ПЭТ.

пленочные нагреватели

Сложность процесса: на многослойной плёнке надо было сформировать топологию, испарить лишнее, не перегревая материал. После деметаллизации изделие было необходимо вырезать из основы.

Решение: Алюминий хорошо удаляется стандартными волоконными лазерами. Но для резки подложки волоконный лазер не очень подходит. Для того чтобы производить качественную резку необходимо выбирать режим таким образом, чтобы не перегревать материал. Также рекомендуется производить резку с тыльной стороны образца, для того, чтобы смолы и сажа не оседали на лицевой стороне.

Результат частичного снятия алюминия с листа заготовки и резки детали. Вид с освещением сверху.

Результат частичного снятия алюминия с листа заготовки и резки детали. Вид на просвет.

В этой статье мы кратко рассказали про процесс удаления металла с диэлектрической подложки с помощью лазерного испарения и поделились реальными примерами из опыта работы с заказчиками.

О чём поговорим следующий раз? Продолжим про электронику и микроэлектронику или рассмотрим другие области применения лазеров?

Оставляйте комментарии, нам интересно ваше мнение.