Как устроено автоматизированное тоннажное производство гелей

На этом производстве мы делаем гели для УЗИ, ЭКГ и другие массовые продукты. Сейчас наибольшая загрузка приходится на Блефарогель 1 и Блефарогель 2, которые используются при профилактике и лечении синдрома сухого глаза. Наверное, за это надо сказать спасибо вам, компьютерщикам.

Инженер Александр Сенокосов. На производстве уже 10 лет. Для него шум линии — как тонкая симфония, откуда он может выловить звук неверной работы любого узла.

Первая стадия: набухание геля, служащего основой для формулы. Она (в зависимости от синтезируемого вещества) может длиться несколько часов или суток. А почти финал выглядит так:

Если прошлое мелкосерийное почти ручное производство было интересно самим процессом работы с гелем, то это полуавтоматизированное — уже тем, как мы организовывали процесс.

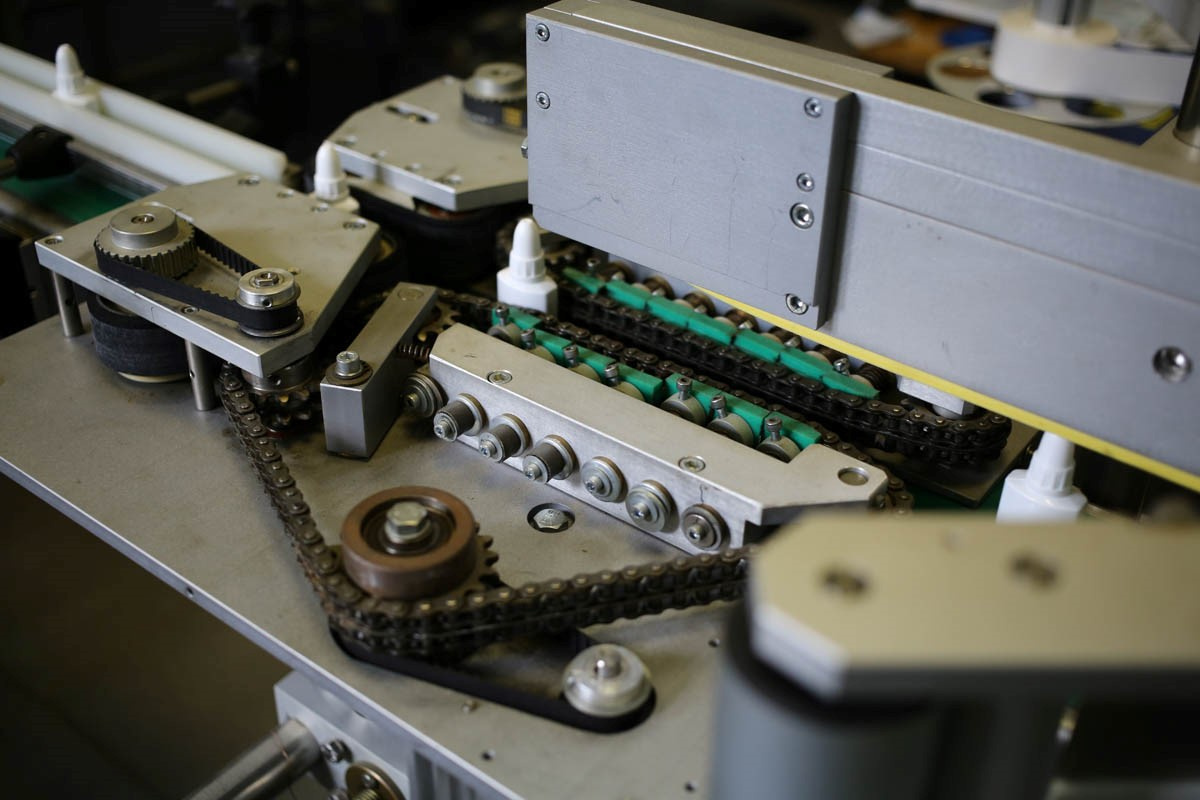

Для начала примерно десять лет назад надо было сделать так, чтобы линия работала. Мы настраивали и калибровали её примерно два месяца.

Производство состоит из пяти основных частей:

— Очистка воды (используется многоступенчатая очистка от обычных фильтров до мембран обратного осмоса).

— Производство непосредственно гелей (того, что будет в тубах или другой таре) и контроль.

— Упаковка в тару, герметизация, контроль, наклеивание этикетки, упаковка в коробку с инструкцией, упаковка в транспортную коробку.

— Лаборатория контроля сырья и итоговой продукции.

Я начну немного с середины, потому что самое интересное — это фасовка геля:

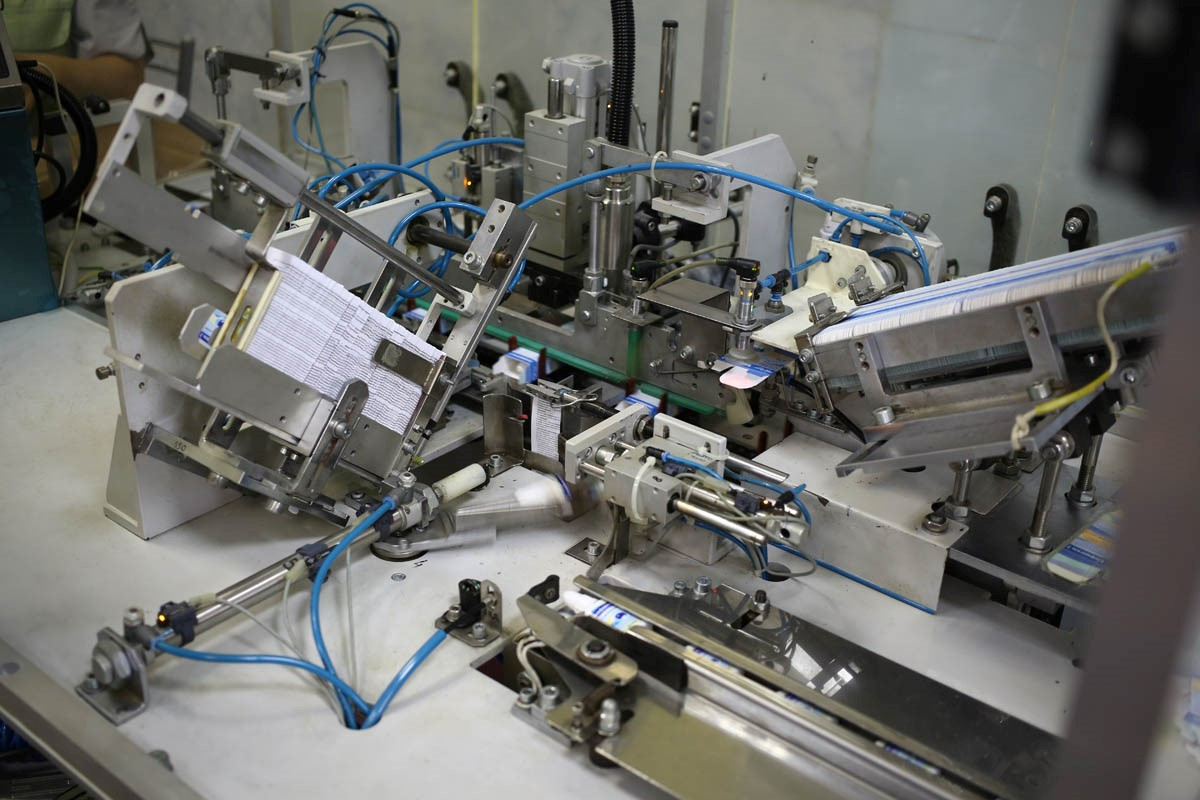

Работает это вот так:

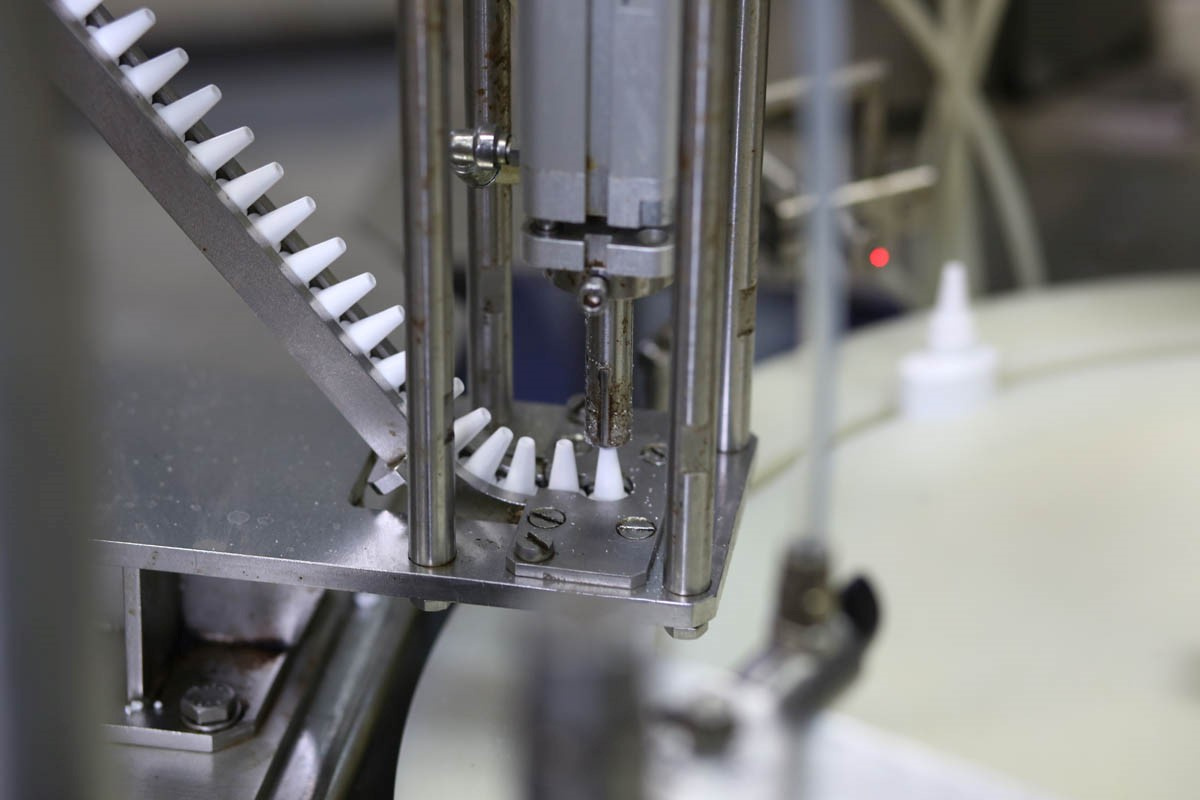

На круг поступают флаконы справа, а сверху поступает гель. На первом такте флакон заливается гелем, затем снабжается крышкой, затем датчик проверяет наличие крышки-дозатора на флаконе, затем ставится вторая крышка (уже герметизирующая), ещё один датчик для проверки — и флакон уезжает на оклейку этикеткой.

Вот крышки крупнее:

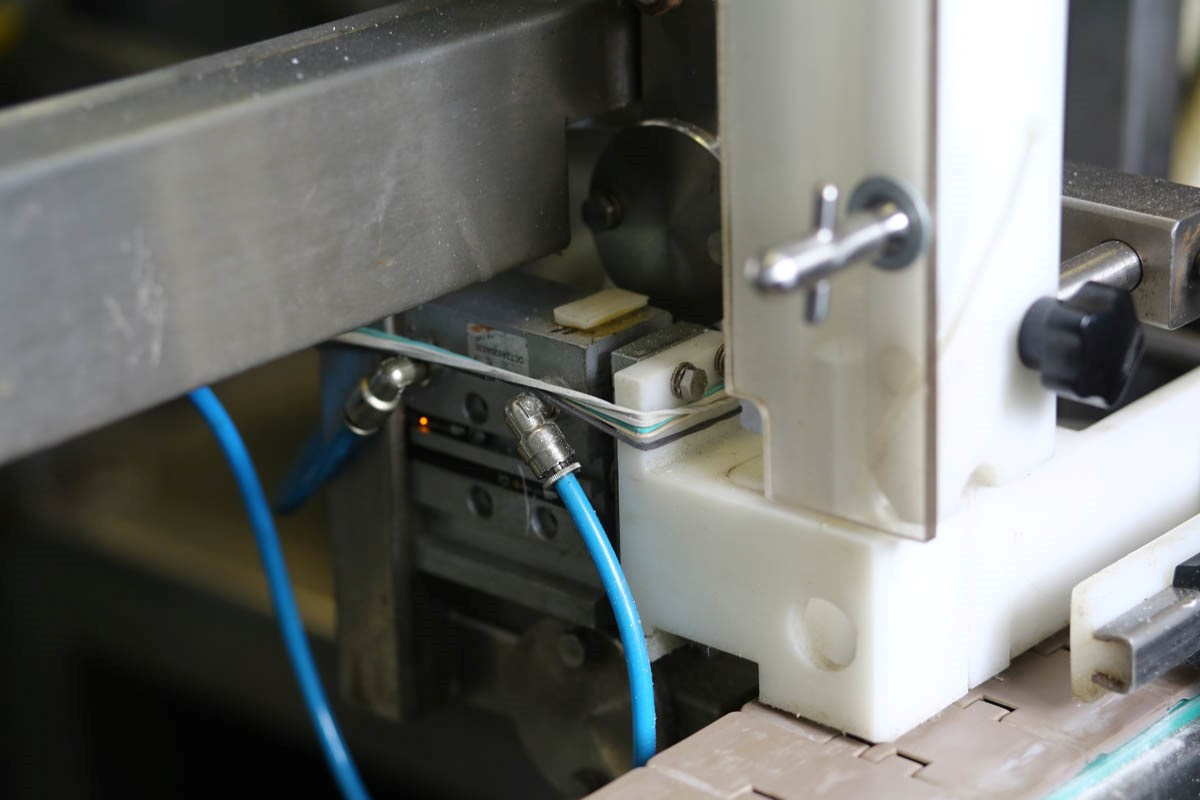

Датчик крупнее:

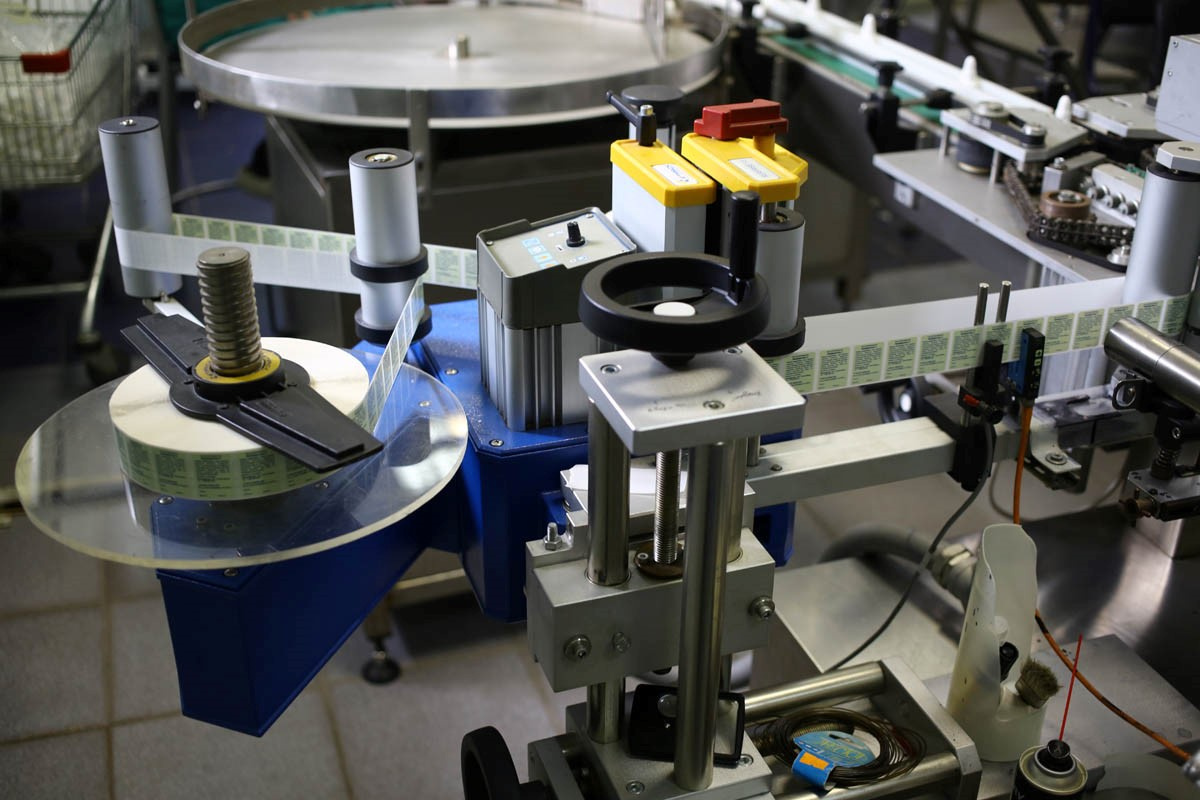

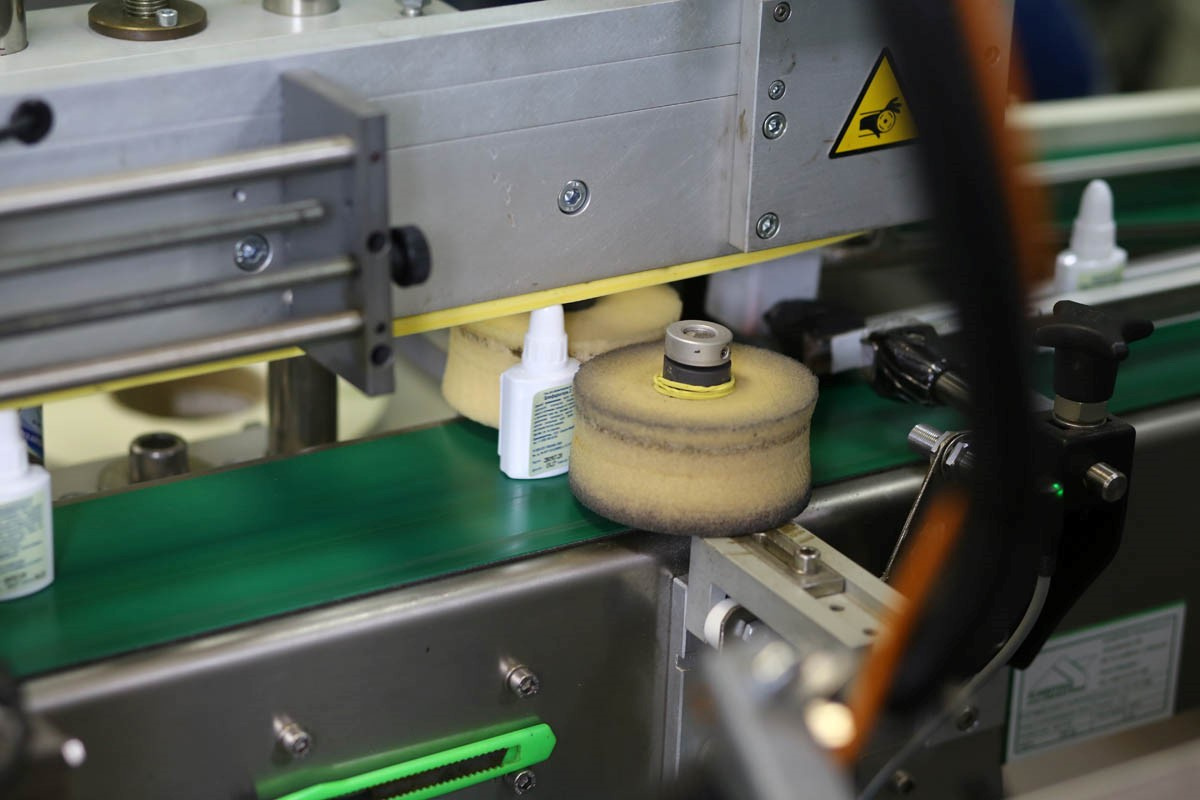

Затем флакон выравнивается для точного нанесения этикетки. Наш допуск сейчас около миллиметра, но чтобы всё правильно работало, понадобилось доделать пару улучшений линии уже силами собственных инженеров производства:

Линия отечественного производителя, очень хорошая (ни в какое сравнение не идёт с Китаем), но, поскольку требуется высокая точность и в ней очень много движущихся частей, плюс постоянно ходит гель или жидкость, естественно, за ней нужно следить. Что-то можно подправить быстро, что-то требует калибровки, а что-то нужно переделывать во время профилактических остановок производства. Вот, например, тут уменьшены вибрации стяжкой:

А здесь возвратный механизм иногда не до конца возвращается — сделана временная страховка до переборки узла:

Прямо на линии сидит сам инженер, чтобы поймать возможное отклонение.

Затем работает вот такой чудо-узел:

Вот так:

Как видите, сверху приходят заготовки для коробок:

Затем из них складывается объёмная коробка — она будет мишенью для следующего узла. Флаконы с гелем будут «пулями» — они кладутся в ложе из свёрнутой буквой П инструкции, а потом «выстреливаются» в коробку так, что инструкция оборачивает флакон с двух сторон. Затем коробка закрывается, и на неё наносится срок годности (то есть дата упаковки по сути) и другие техданные.

Ну, а потом коробка:

Звучит просто, но дьявол в деталях. Если на фасовке-упаковке всё относительно инженерное и речь про манипулирование стандартными производственными объектами, то на стадии синтеза — чистая биохимия. Кстати, поскольку наши вещества требуют очень чётких условий работы, у нас удерживается строгий температурный режим (например, та же фасовка сырья при отклонении на пару градусов может дать дисбаланс в формуле), поддерживается влажность, воздух очищается несколькими способами. Ещё одна особенность химпроизводства — это слежение за тем, чтобы не было привнесённых загрязнений — только спецодежда, спецобувь. Сотрудниц в городе можно отличить довольно просто: они редко носят длинные волосы и чёлки — их слишком сложно убирать под шапку, поэтому максимум через пару лет работы они просто меняют причёску.

Каждый узел на производстве снимается HD-камерами. Это нужно для контроля качества (если возникает разбаланс в формуле — надо понять, что это было), плюс специалисты следят, чтобы не нарушались нормы. Например, если один раз сотрудник выходит на производство без защитной шапки — строгий выговор, второй раз (неважно, через сколько лет) — увольнение.

Причина строгости ещё в нашей политике работы с браком. Когда кто-то из аптеки сообщает о браке (покупатель жалуется или что-то ещё) — мы отзываем всю партию полностью для изучения. И без вопросов меняем на правильную. Таких случаев было несколько, по большей части — ложные тревоги. Но дважды был брак — например, 9 лет назад явно нарушилась среда из-за ошибки специалиста на производстве.

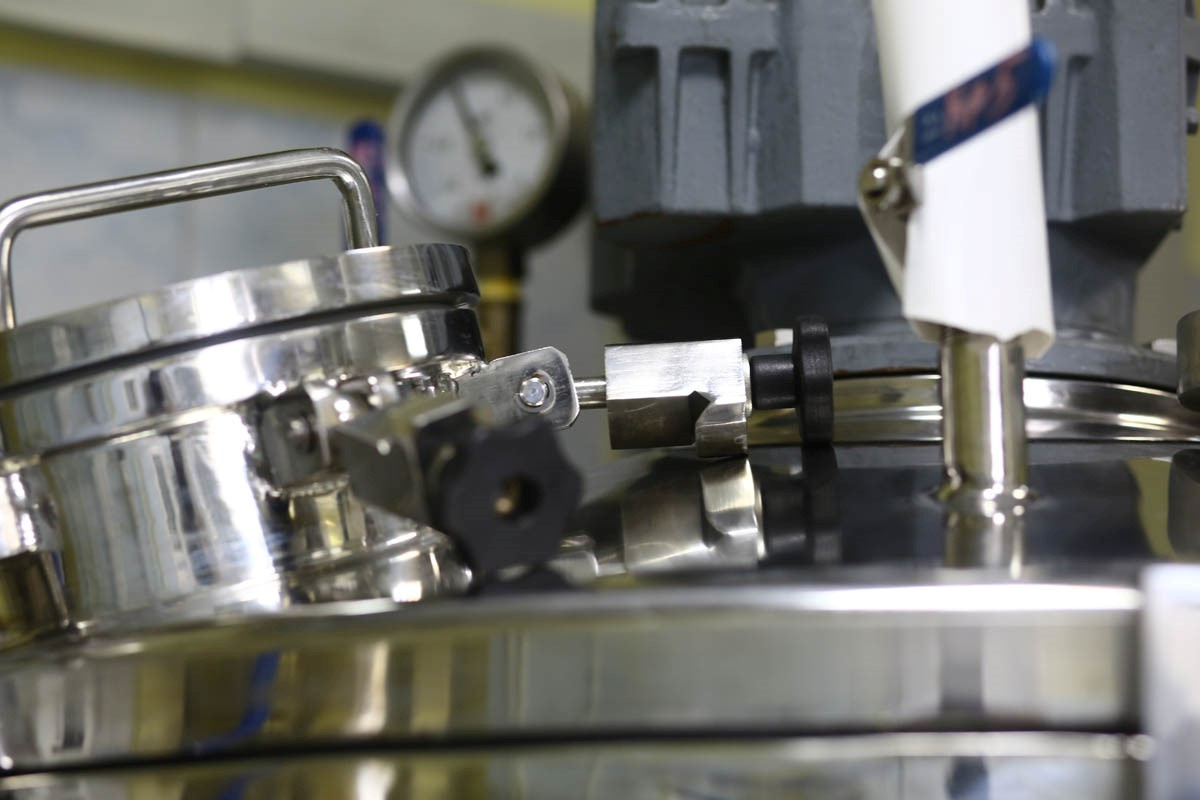

Блефарогели производятся исключительно в вакуумных реакторах. В вакуумных реакторах под вакуум попадают все компоненты — и сырьё, и вода. Это обусловлено тем, что мы производим гель для век. Гели и любая иная продукция, которая наносится на кожу век, имеет более жёсткие требования к производству, нежели продукты для кожи в целом. Вакуумные реакторы используются на фармацевтических производствах, и мы уже 15 лет используем именно такие реакторы:

А вот мы дошли до старых биореакторов. Такие реакторы использовались на производстве 15 лет назад, а сейчас мы запускаем их исключительно для внутренних научных экспериментов и исследований:

А вот стеклянные законсервированные реакторы — их мы используем очень редко, примерно раз в год для определённых формул:

Возвращаясь к вопросам гигиены. Все производственные ёмкости и инструменты, в том числе рабочая форма, моются и дезинфицируются в специальной комнате. Регламент обязует очень тщательно относиться к санитарным нормам.

Приезжающие бочки моются вот в этих клетках в шлюзе между складом и чистой зоной:

Вода и другое сырьё контролируется на входе и при синтезе. Причём как датчиками на реакторах или баках:

Так и (выборочно) внешними датчиками:

Например, для воды мы проверяем электропроводность — есть хотя бы какое-то движение ионов, значит, она не до конца очищена (дистиллированная вода — диэлектрик).

Ещё одна особенность учёта продукции на складе — серийность. Если на обычном складе и в обычной ERP всё сырьё и вся продукция одного наименования взаимозаменяемы, то у нас всё учитывается по сериям производства и поставки:

Нужно это для отслеживания инцидентов и точного контроля срока годности. Дело в том, что если мы отгрузим со склада в аптеку что-то со сроком годности, прошедшим больше чем на 20%, то аптека не возьмёт просто (имеет право вернуть как брак по договору), поэтому мы ведём очень точный учёт и планирование сроков.

Ну и результаты работы уже в офисе с витриной: