Как «пекутся» наши оптические делители (часть вторая)

Планарные делители PLC (Planar Lightwave Cirquit)

В прошлом обзоре процесс производства сварных делителей был показан чуть более чем полностью. Но есть и другой способ «разделить» поток света в волокне — планарные делители, иначе говоря, PLC (Planar Lightwave Cirquit). По идее, это далеко не новинка, хотя ранее из-за высокой цены PLC использовались лишь в наиболее дорогих, многоволоконных проектах. Однако прогресс не стоит на месте…

Естественно, что в каждом изделии есть свои достоинства и недостатки, и наука стремится свести второй аспект к минимуму. Так какие же недостатки сварных делителей побудили мир науки и техники к новым разработкам? Их не сложно назвать:

- во-первых, относительно высокий уровень вносимых потерь;

- во-вторых, снижение равномерности распределения оптической мощности по каналам в результате увеличения каскадов;

- в-третьих, потери на отражении, любая, даже идеальная сварка — потенциальная проблема.

Соответственно, избавлены от вышеперечисленных недостатков PLC. Но не только, есть еще несколько существенных достоинств:

- PLC работают в диапазоне длин волн 1260…1650нм.;

- Расширенный диапазон рабочих температур (-45…+85, у сварных: -40…+75С);

- Существенное уменьшение габаритов изделия.

Как и многие полупроводниковые изделия, данный продукт попал под критерий «цена — функция количества выпускаемой продукции». Таким образом, последние несколько лет стоимость подобных делителей существенно снизилась, встав практически на один уровень со сварными, а по позициям с большим коэффициентом деления (1×8, 1×16, 1×32, 1×64) стоимость PLC заметно ниже сварных.

Например, планарный делитель SNR-PLC-1×32-SC/APC стоит в районе $110, а его «сварной» аналог — SNR-CPC-1×32-SC/APC — целых $320. Впрочем, это не мешает не слишком грамотным закупщикам заказывать «привычное» — по едва ли не в три раза большей цене. На устройствах с меньшим коэффициентом деления разница, разумеется, меньше. Восьми канальные PLC стоят около 33 баксов против почти 80-ти за «сварные», а на двухканальный все вообще определяется ценой разъемов. Так что преимущества «сварных» остались лишь в гибкости управления коэффициентами деления мощности, но, во-первых, для передачи данных PON эта особенность малоприменима, во-вторых, и тут у PLC есть значительные подвижки.

Что касается технологии изготовления PLC делителей, то главным составляющим всего процесса является… полупроводниковый чип.

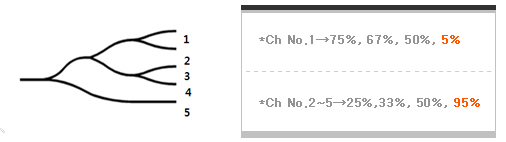

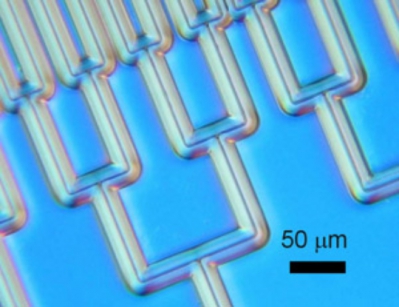

(Так выглядит система каналов под микроскопом)

Производство PLC чипов состоит из нескольких этапов. Первый заключается в нанесении на подложку отражающего слоя-оболочки, на который наносится материал волновода, который подвергается травлению. Результатом процесса травления является система каналов-волноводов, полностью отображающая схему деления. Следующая стадия — система планарных волноводов покрывается отражающим слоем-оболочкой. Необходимое количество разветвлений достигается делением основного входного оптического канала и последующих его ветвей.

Как правило, производством подобных чипов занимаются специализированные предприятия (в мире их около пары десятков), которые делают только микрооптику. Все существующие заводы, выпускающие PLC-делители как конечную продукцию, покупают готовые чипы (в основном из Южной Кореи) и монтируют их в корпуса.

Если кого-то вопросы применения микрооптики интересуют более глубоко, то можно привести ссылки на патенты по различным способам их применения:

1. Optical module.

2. Two-dimensional microlens arrays in silica-onsilicon planar lightwave circuit technology.

3. Optical pulse compressor based on integrated planar lightwave circuit.

4. Planar lightwave circuit and tunable laser device having the same.

Изготовление делителя из чипа

1. Материалы

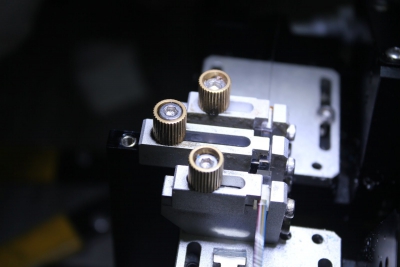

PLC чип:

Под микроскопом PLC чип выглядит следующим образом:

В двух проекциях вот так:

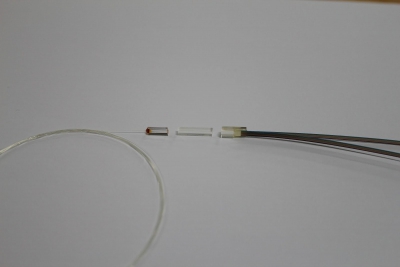

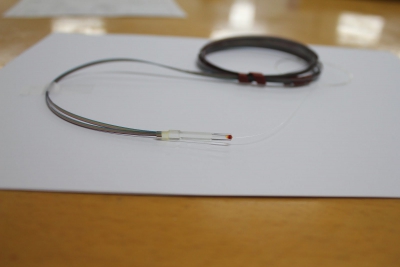

Пигтейл с ribbon кабелем:

Пигтейл с входным волокном:

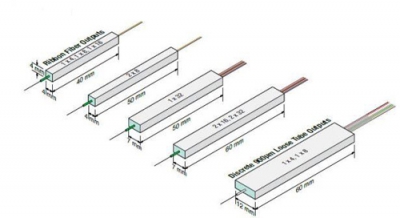

Структурно это выглядит так:

Монтаж выглядит так:

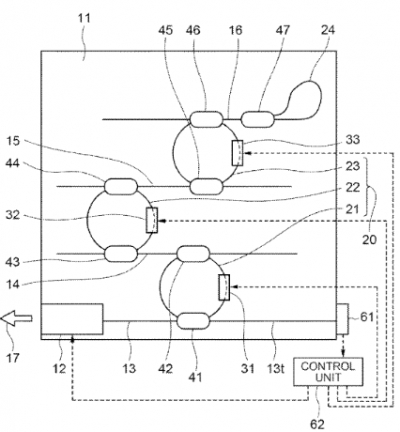

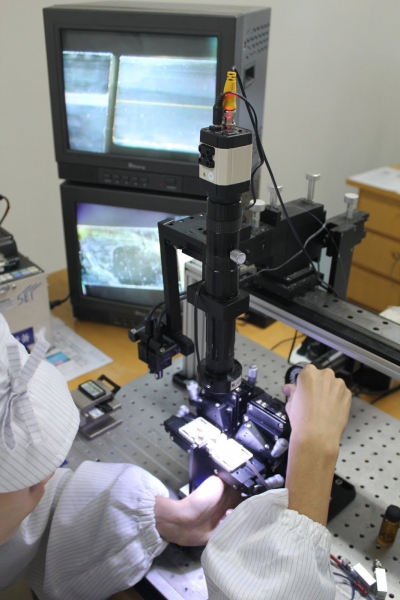

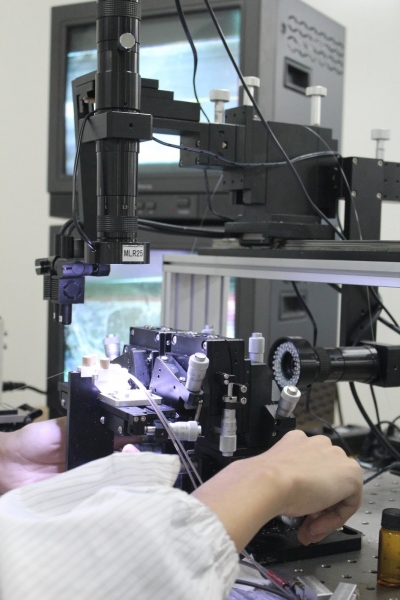

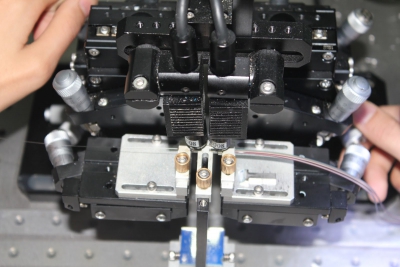

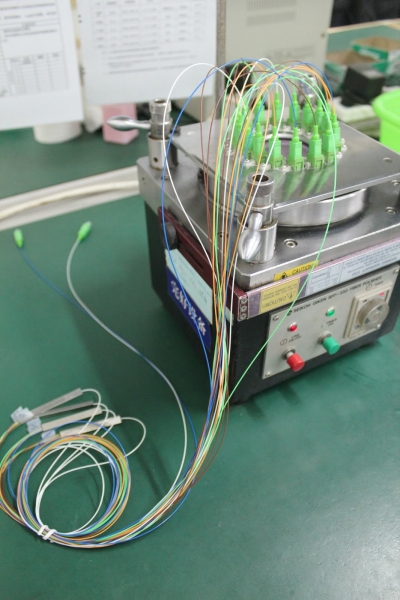

Специальная установка с камерами высокого увеличения. С ее помощью производят юстировку 3-х компонентов PLC делителя: PLC чипа и двух пигтейлов:

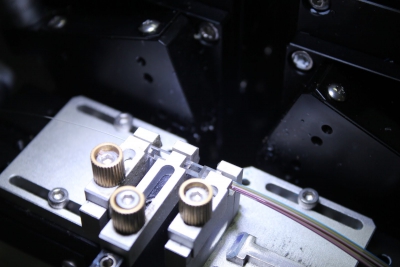

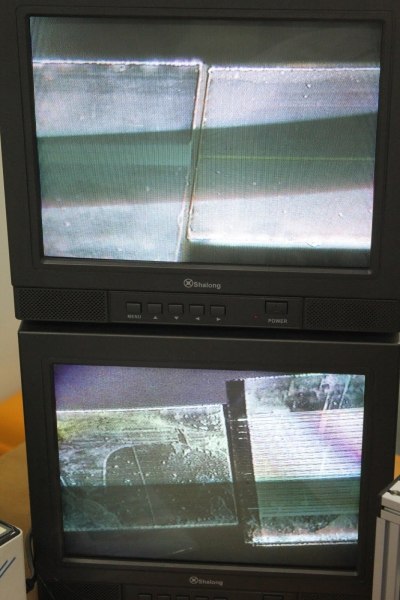

Вот так выглядят 2 стыка в 2-х плоскостях:

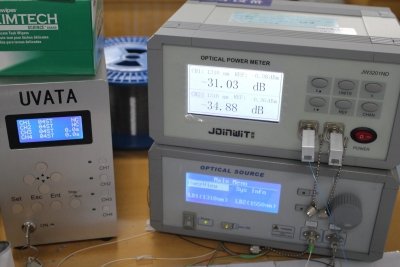

Весь монтаж производится под контролем измерительного оборудования:

После юстировки производится склейка:

После склейки заготовка готова. Ее необходимо смонтировать в металлический мини-корпус.

Происходит это так:

Надеваем резиновые прокладки на каждый из концов делителя.

И помещаем в металлический корпус соответствующего размера.

Закрепляем клеем.

И монтируем крышку (на которую предварительно лазером нанесен S/N).

Если делитель необходим оконцованный, то поступаем как в случае сварных делителей: приклеиваем и полируем коннекторы.

Как можно убедиться — просто чудо нано-технологии… Когда же Роснано начнет делать хотя бы это?

Сравнение PLC и сварных делителей

Общие оптические характеристики

Измерения проводились на сварных делителях 1×2, 1×8 и PLC 1×8 в диапазоне длин волн 1250–1650.

На рисунке 1 показаны вносимые потери (9,3dB) стандартного 1×8 PLC делителя. Также показаны максимальные вносимые потери (10,3dB) в том числе потери в области «водяного пика» в зоне от 1360 до 1460 нм, а также отличный показатель равномерности (uniformity), равный 1dB.

Учитывая то, что эталонные значения вносимых потерь и показателя равномерности составляют 9.8dB и 0,5dB можно с уверенностью утверждать, что PLC делители дают хорошие показатели принципиально важных физических параметров.

Ниже изображён результат исследования сварного делителя 1×2. Как видно на изображении уровень максимальных вносимых потерь здесь гораздо ниже (3,5dB), при этом значение показателя равномерности (uniformity) остаётся таким же (1,0dB). Но это делитель 1×2, а не 1×8.

Как было описано выше, для производства сварных делителей 1×4, 1×8 применяется каскадирование, которое непосредственно влияет на изменение оптических характеристик изделия. Итак, на 3-м участке показаны вносимые потери сварного делителя 1×8, максимальный уровень которых составляет 10.8dB, а показатель равномерности (uniformity) равен 3 дБ, что существенно отличается от показаний PLC делителя.

TDL (Зависимость вносимых потерь от изменения температуры)

В сварном делителе 1×2 этот параметр составляет ± 0,15dB в диапазоне температур от -5 до +75С, учитывая то, что мы сравниваем соотношения деления 1×8 и то, что сварной делитель 1×8 получается путём каскадирования делителей 1×2, необходимо умножить 0,15×3=0,45.

Диапазон рабочих температур PLC делителя от -40 до +85 оС. При работе в этом диапазоне коэффициент зависимости вносимых потерь от температуры составляет ± 0,25dB, при работе в диапазоне от -5 до +75 оС он составляет ±0,15dB.

PDL (Зависимость вносимых потерь от изменения поляризации)

В PLC делителях этот параметр составляет 0,2–0,3dB, причём также как и в случае с температурным коэффициентом эта величина не меняется в зависимости от сплит-соотношения 1×8, 1×16 и т.д.

В сварном делителе 1×8 зависимость вносимых потерь от поляризации равна 0,1–0,15dB вне зависимости от сплит-соотношения (1×4, 1×8…).

Надёжность

Риск выхода устройств из строя рассчитывается обычно из параметра, который носит название FIT (Failure In Time). Для сварного делителя этот параметр мал, но с увеличением соотношения деления растёт и количество каскадов, соответственно с каждым каскадом FIT будет увеличиваться каждый раз на величину нового каскада.

Что же касается делителей PLC, то для них существует всего 2 критичных параметра по надёжности — это точка входа и точка выхода.

Вместо эпилога

Наука и отраслевая индустрия не стоят на месте. В Южной Корее уже производят PLC-чипы с неравномерным коэффициентом деления. Так что, в ближайшем будущем следует ожидать появления 1×3, 1×7 и других PLC-делителей с разным соотношением деления по плечам. Видимо после этого, сварные (FBT) делители могут стать таким же архаизмом, как Token Ring, FDDI и т.д. и т.п.