Как мы готовим чугун без дефицита ингредиентов

Наш металлургический комбинат можно сравнить с популярным круглосуточным рестораном. Поставщики отгружают в него ингредиенты — сырье и полуфабрикаты, а на выходе получается готовое блюдо: сталь, а перед сталью — жидкий чугун. Чугун можно сравнить с бульоном, из которого потом получится полезный и наваристый суп.

Для производства чугуна различные агрегаты — доменные печи, агломашины, коксовые батареи — должны быть постоянно обеспечены сырьем и полуфабрикатами. Их отсутствие может привести к невыполнению производственной программы или вовсе остановке производства. Таким образом, обеспеченность сырьем необходимо постоянно контролировать, причем не только в моменте, но и наперед, чтобы не допустить даже вероятность несогласованного дефицита.

Чтобы своевременно удовлетворять потребность сталеплавильного производства в чугуне определенного количества и качества, необходимо планировать объемы поступления сырья, включая планы отгрузки, поступления, выгрузки, шихтования и вовлечения в доменные печи. В связи с тем, что в данном процессе традиционно много участников, каждый из которых отвечает за свой участок и планирует его, долгое время на комбинате не было единой системы планирования обеспечения сырьем. Каждый работал в своей «таблице», а для формирования консолидированных планов тратили много времени и сил, чтобы подготовить итоговый план производства и обеспечения сырьем, который всех бы устроил. Нам нужно было разработать систему, которая стала бы единым источником правды по планам производства и обеспечения сырьем нашего металлургического ресторана.

1000 и 1 таблица

Все сырье и полуфабрикаты, необходимые для создания конечного продукта, можно разделить на две категории:

стратегически важные компоненты — железнорудное сырье, кокс, угли и флюсы;

прочее сырье — марганцевая руда, отсевы кокса, шламы, пыли, отсевы известняка и др.

Все эти «ингредиенты» не возникают из воздуха — на комбинат их отгружают наши внутренние и внешние поставщики. На своих площадках мы планируем и контролируем:

количество произведенного, но еще не отгруженного сырья;

отгрузку этого сырья;

запас в пути от поставщика до липецкой площадки и на площадке;

поступление сырья на площадку;

выгрузку сырья.

На основе данных о том, сколько сырья осталось, сколько еще приедет на комбинат, сколько и когда будет использовано, расчетным методом можно определить, хватит ли нам сырья и насколько.

До старта проекта расчет плановых запасов сырья опирался на массу Excel-таблиц. При формировании планов специалисты порядка 10 подразделений сначала по отдельности, а потом совместно готовили варианты планов в Excel. Информация собиралась долго, трудоемко и могла не всегда синхронизироваться.

Исходные данные собирались по почте или по телефону, а значит, всегда был риск потерять часть информации или использовать неактуальный вариант расчета. Методики расчета плановых показателей хотя и были выверены годами использования (все-таки раньше нам всегда удавалось обеспечить чугуном потребности сталеплавильного производства), не всегда были прозрачно формализованы, поэтому в некоторых ситуациях рассчитанные планы могли вызывать разночтения.

И если в приготовлении блюда авторская составляющая повара может приветствоваться, в металлургическом производстве стали итоговые показатели объемов и качества должны быть максимально стабильны в соответствии с потребностями производственной программы и клиентов.

Мы решили уйти от «тысячи» таблиц к системе, которая стала бы единым источником правды о планах производства и обеспечения сырьем. Был инициирован проект по созданию информационной системы «КУБ» («контроль», «управление», «баланс»). На первом этапе реализации ИТ-программы мы сосредоточились на мониторинге обеспеченности сырьем, на втором перешли непосредственно к планированию аглодоменного производства в связке с потребностью в чугуне со стороны конвертерных цехов.

Реализация ИС «Куб»

На первом этапе бизнес-задача звучала так: реализовать оперативный прогнозный мониторинг обеспеченности сырьем с суточной дискретностью на месяц вперед. Иными словами, достичь понимания, насколько дней вперед хватит каждого вида сырья в соответствии с актуальными темпами потребления.

Техническая задача сводилась к тому, чтобы на основе балансового подхода рассчитывать прогноз остатка по разным видам сырья — как на складах, так и на колесах (в железнодорожных вагонах).

На этапе проработки проекта мы разделили задачу на несколько компонентов. Итак, нам предстояло:

формализовать методики расчета нужных показателей;

определить источники данных и их владельцев;

реализовать пользовательскую функциональность.

Задача формализации существующего опыта оказалась неожиданно длинной из-за значительного количества участников процесса планирования и отсутствия описанных методик формирования планов. Сведения существовали в виде формул в многочисленных Excel-таблицах и знаний в головах отдельных специалистов.

Лидирующая роль в проекте была у специалистов Дирекции планирования и организации производства (ДПиОП). Они как владельцы процесса вели за собой участников из других подразделений:

логистов, которые отвечают за транспортировку и отгрузку сырья;

дирекцию снабжения;

техническую дирекцию;

СГОК;

Алтай-кокс;

производственные дирекции и цеха;

управление планирования ремонтов;

управление экономики.

При этом нам нужно было не только перевести используемые процессы и методики в цифру, но еще и понять, откуда берутся исходные данные и ограничения для расчетов. Здесь тоже были некоторые сложности. Например, некоторые методики расчета вызывали множество обсуждений, так как оказывалось, что различные подразделения, даже используя общие подходы в расчете показателей, могут применять разные допущения или источники данных, что приводило к отличающимся итогам расчета.

Многие вопросы невозможно было обсуждать «на пальцах», поэтому для выхода на финальные согласованные варианты методик расчета плановых показателей мы применяли подход моделирования расчетов, до входа непосредственно в этап разработки. Это позволило существенно сократить последующую трудоемкость реализации расчетов «в коде».

Но даже и такой подход не снижал всех рисков ввиду сложности процессов и алгоритмов, поэтому еще на ранней стадии проекта мы определили в качестве целевой методологии реализации гибкую разработку. В итоге, как нам кажется, удалось совместить и достаточно глубокий этап проектирования методологической части проекта, и последующую итерационную реализацию, которая за счет обратной связи от пользователей по итогам каждого релиза, позволяла закрывать оставшиеся неопределенности в исходных постановках.

Сам проект был разбит на три крупных релиза, каждый релиз состоял из нескольких трехнедельных спринтов. Дорожная карта детализировалась набегающей волной на один релиз вперед. В конце каждого релиза мы проводили демо, а завершали релиз техническим спринтом с тщательным тестированием и выходом в продуктивную среду.

В качестве базовой платформы для разработки системы была выбрана Единая цифровая платформа (ЕЦП) НЛМК, которая максимально упрощает процесс разработки ПО и сокращает time to market при выдаче релизов. Для ускорения реализации прикладных функций планирования мы обогатили ЕЦП компонентами платформы Knowledge Space компании «Интеллектуальные системы управления».

Как система работает сейчас

Сейчас система охватывает несколько подразделений (Алтай-Кокс, СГОК, Стагдок, Доломит, АГЦ, КХП, ДЦ-1,2, КЦ-1,2, ОГЦ, Копровый цех) и множество потоков сырья (ЖРС (концентрат, аглоруда, окатыши, агломерат, брикеты), кокс, коксовая мелочь, угли энергетические и коксующиеся, флюсы, отсевы, производство чугуна и потребность в чугуне со стороны сталеплавильного производства).

Часть данных в систему вносится вручную:

план производства чугуна;

план производства агломерата;

план производства кокса;

план производства и отгрузки СГОК;

план отгрузки Алтай-кокс;

план отгрузки Доломит/Стагдок;

планы отгрузки внешних поставщиков;

планы выгрузки;

нормы расхода сырья.

Часть данных поступает из систем-источников через интеграционную шину на базе Kafka:

факт производства;

факт отгрузки и прибытия.

На основе этих данных производится расчет мониторинговых показателей:

исполнение плана производства;

исполнение планов отгрузки, прибытия, выгрузки;

запас сырья в пути.

На основе внесенных и полученных автоматически данных балансовым методом рассчитываются прогнозные запасы по видам сырья на комбинате.

Чтобы объяснить принцип балансового метода, приведем простой пример.

Производство можно рассмотреть как совокупность агрегатов (они либо производят какой-то материал, либо потребляют) и зон хранения. Цель планирования — определить соотношение производства и потребления материалов, чтобы запасы не выходили за рамки допустимых уровней с учетом различных ограничений и входных параметров. Другими словами — сбалансировать.

Есть зона хранения, в которой на начало периода находится некоторое количество материала. В эту зону он попадает после того, как его произвели. Из зоны хранения он поступает на производство на следующем участке. Поэтому остаток материала на конец периода можно будет рассчитать следующим образом:

Прогнозный остаток на комбинате День X =

Плановый остаток на комбинате День (X-1) + График производства День X — Прогнозная потребность День X

Где:

прогнозный остаток на комбинате День X рассчитывается на каждый день месяца как разница между графиком производства и прогнозной потребностью (тыс. тонн);

прогнозный остаток на комбинате День (X-1) учитывается за предыдущий календарный день (тыс. тонн);

график производства День X учитывается за планируемый календарный день суммарно по агрегатам (тыс. тонн);

прогнозная потребность День X учитывается за планируемый календарный день (тыс. тонн).

Так балансовым методом рассчитывается прогнозный остаток агломерата на основании графика производства и прогноза потребности. Сбалансированная на определенном временном горизонте совокупность всех железосодержащих (ЖРС) потоков комбината называется балансом ЖРС.

Как это выглядит

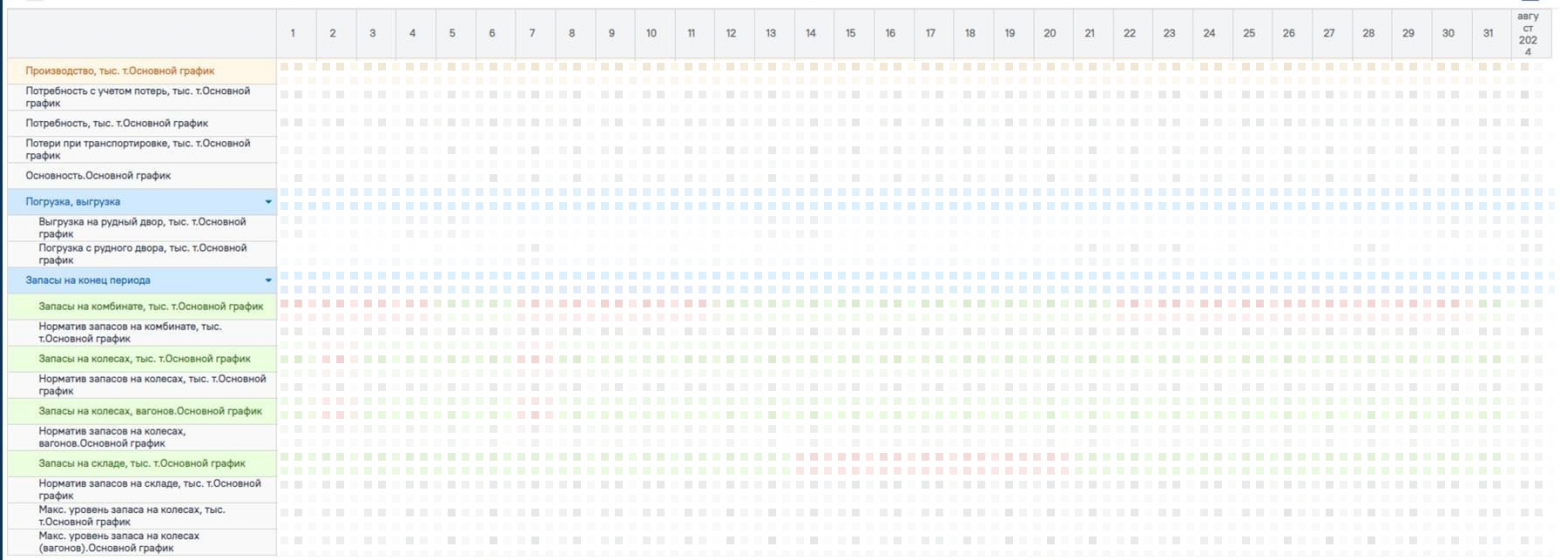

Большинство интерфейсов, повседневно используемых в работе, представляют из себя таблицы. Такова специфика работы планировщиков. Но при реализации системы мы продумали, как максимально обеспечить удобство работы пользователей.

Вот так в интерфейсе выглядит балансировка одного из видов ЖРС:

Кроме табличных представлений есть и аналитические. Большой популярностью пользуются графики. Тренды являются естественным представлением фактических и плановых показателей и позволяют наглядно отображать результаты планирования и балансировки.

Для руководителей подразделений в системе разрабатываются аналитические панели — дашборды. За это отвечает компонент BI. Визуализация не только помогает получить актуальные цифры, но и увидеть тенденцию изменения уровня запасов и нарушение нормативного уровня. Например, если тенденция негативная (остаток снижается), необходимо предпринять какие-то меры — снизить потребление или ускорить продвижение сырья по логистической цепочке.

Кто этим пользуется

Для обеспечения и разграничения доступа специалистов в системе реализована ролевая модель. Некоторые из них могут данные вводить, другие — только смотреть. На этапе опытно-промышленной эксплуатации мы решили привлечь как можно больше пользователей, снизить порог входа и обеспечить простой доступ к данным.

При запуске системы мы приложили немало усилий для обеспечения приживаемости новой системы. Задачи, связанные с ручным внесением данных, пришлось регламентировать в рамках рабочих обязанностей специалистов. Также много внимания уделяли достоверности первичных данных, поступающих автоматически, много потрудились над простотой использования и удобством пользовательских форм. При этом результирующая аналитика пользуется большой популярностью и число пользователей системы в настоящий момент непрерывно растет.

Мы контролируем количество пользователей и анализируем пользовательский опыт, используя инструментарий Matomo.

Что не получилось

Из-за сложности методологической проработки часть материальных потоков охватить не удалось. Также не хватает фактических показателей по некоторым второстепенным материалам.

Мониторинг обеспеченности сырьем не работает в ситуациях форс-мажора. В этой ситуации включается режим «ручного управления» на основе опыта экспертов.

Некоторые специалисты продолжают работать по старинке, полный отказ от справок и табличек нам только предстоит.

Отладка решения и приживаемость стали скорее постоянным процессом: после реализации согласованных методик при эксплуатации постоянно выявляются факторы, требующие корректировки, долго формируется доверие системе.

Что получилось

Нам удалось создать единое информационное пространство, позволяющее мониторить обеспеченность комбината сырьем. За счет приближенного к действительности прогнозного расчета запасов балансовым методом точнее оцениваются/прогнозируются запасы по видам сырья.

«Удалось соединить в одной системе данные, которые помогают отслеживать дефицит и профицит сырья из различных систем источников и таблиц Excel в одном месте, очень удобно»

«Удобно анализировать риски профицита и дефицита — когда видишь и план/факт производства, перерасход и недорасход сырья относительно норм, прогноз поступления, нет необходимости докладывать кому-либо о невыполнении, все живут в одном измерении»

Несмотря на то, что на первом этапе мы не ставили перед собой цель по достижению экономических бизнес-выгод, наши внутренние эксперты считают, что получившаяся система уже снижает риски остановки ключевых агрегатов и падения их производительности из-за дефицита сырья.

В перспективе это позволит эффективнее управлять технологией, например, качественнее оценивать допустимую величину штабелей ЖРС в условиях дефицита сырья.

А еще нам все-таки удалось избавить сотрудников от работы в разрозненных табличках Excel — это не может не радовать.

Как проект развивается прямо сейчас

Все это мы сделали в рамках первого этапа реализации проекта. Запланированы еще два этапа развития решения, а от пользователей постоянно приходят запросы на развитие функциональности системы.

Концептуальные изменения у нас уже запланированы. Сейчас реализована базовая автоматизация — система помогает нам мониторить обеспеченность сырьем и прогнозировать возникновение проблем. Цель следующего этапа — поддержка полноценного планирования первых переделов, от баланса связки сталь-чугун к автоматическому формированию плана отгрузок сырья со стороны поставщиков.