Hardware-тестирование в СИБУРе

Ожидание не всегда соответствуют реальности. К сожалению. И если очередное такое несоответствие в жизни может стать поводом для грустной ухмылки, создания нового мемчика или спешного раскатывания бэкапа, то в промышленной сфере все немного иначе.

Если какая-то железка, которую ты сделал и начал использовать на объекте, не соответствует ожиданиям, последствия могут быть разными. К примеру, смартфон, который (по словам производителя) заявлен для работы при -40, отключается через пару минут на этих самых -40.

Поэтому железо, что свое собственное, что вендорское, надо тщательно и вдумчиво тестировать. Удобнее всего делать это в специальной лаборатории.

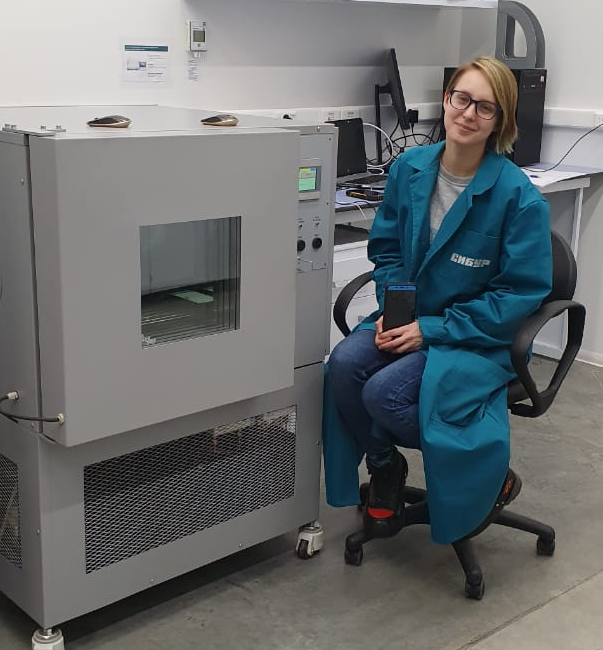

Меня зовут Юстина, я инженер направления «Индустрия 4.0». Вместе с владельцем продукта IIoT Василием Ежовым мы составляем команду hardware-разработки СИБУРа. Мы уже писали, что в конце 2017 года в СИБУРе начался процесс цифровизации, который продолжается до сих пор. Мы, как и многие другие компании на рынке, поняли, что сейчас мало какой продукт обходится без комплексного применения hardware и software — для качественного результата нужно, чтобы обе эти части работали эффективно. Тут как со смартфонами и ноутбуками, если ось гармонирует с железом, будет вам счастье. Если нет — ну вы поняли.

В нашем случае ситуация весьма осложняется климатическими условиями: практически все устройства на производственных предприятиях СИБУРа размещается на открытых установках и должно выдерживать поистине арктические температуры. Поэтому все оборудование, которое используется в наших проектах по цифровизации, должно пройти достаточно суровые испытания, прежде чем окажется «в поле».

Мы создали свою лабораторию, в которой тестируем как собственные разработки, так и продукты вендоров. Почему решили делать свою, а не арендовать? Потому что платить подрядным лабораториям или брать помещение в аренду у исследовательских центров слишком дорого, так как большинство тестов довольно продолжительные по времени. Это не та история, в которой ты оперативно закидываешь на тест пачку модулей, их за полчаса прогоняют, подтверждают заявленные производителем ТТХ и отдают тебе обратно. Например, климатические испытания мы можем проводить в течение нескольких суток подряд, иногда даже нескольких недель, чтобы убедиться, что оборудование действительно выдержит эксплуатацию в суровых погодных условиях.

Выгоднее оказалось сделать свою лабораторию на базе исследовательского центра «ПолиЛаб» в Сколково, где СИБУР разрабатывает и тестирует продукты из полимеров. Там уже было лабораторное помещение и термокамеры, которые подходят для тестирования железа. Мы просто докупили недостающее оборудование для испытаний (в том числе новые термокамеры, те, что были, не подходили нам по климатике) и приступили к работе.

Что и как мы тестируем

Во-первых, собственные разработки СИБУРа: взрывозащищенные датчики температуры и виброконтроля, bluetooth-маячки. Вообще взрывозащищенные датчики — наш конек, они гарантированно выдерживают низкие температуры до -56 градусов по Цельсию. Во-вторых, устройства от вендоров. Именно смартфоны проходят самые длительные климатические испытания, потому что нам надо убедиться, что персонал сможет с ними ходить в разных условиях и они не перестанут работать в самый ответственный момент. И в-третьих, все остальные датчики от вендоров, как со взрывозащитой, так и без.

В своей лаборатории мы тестируем только потребительские свойства: проводим климатические испытания, тесты на прочность и воздействие вибрации, и другие специальные испытания. Раньше для испытаний на вибростенде мы тоже ездили к подрядчикам, но недавно поставили свой в Тобольске, ближе к заводам. Когда мы разрабатываем устройство с нуля (сами или с помощью подрядчиков), то после прохождения всех внутренних испытаний оно отправляется в стороннюю лабораторию для теста на взрывозащиту — сами мы такие испытания без соответствующего сертификата проводить не имеем права.

Но тестирование в целом — это, в общем-то, уже заключительный этап. Сначала мы выезжаем на производство к нашему внутреннему заказчику, смотрим, где будет применяться оборудование, в каких условиях, каким требованиям оно должно соответствовать. Потом определяемся с поставщиком: будем ли мы делать его сами, напишем ТЗ и отдадим подрядчикам, или закажем готовое у вендоров.

Дальше процессы немного отличаются, но вне зависимости от выбранного поставщика, все требования, которые определили на первом этапе, мы перекладываем на программу и методику испытаний, по которой и тестируем готовое железо. Для каждого типа устройств у нас отдельная программа, от которой обычно зависит продолжительность и параметры теста.

Заказ у вендоров

Каждая программа и методика испытаний, которую мы составляем для оборудования от вендоров, отправляется к ним на согласование. Вендор должен подтвердить, что он разрешает прогнать по нашей методике предоставленный образец. Если вендор согласен, то начинаются испытания. Если же вендор заявляет, скажем, морозоустойчивость смартфона, но против того, чтобы его тестировали на морозе, это повод сделать довольно однозначный вывод.

Иногда мы закупаем некоторые датчики полубытового назначения, которые обычно делают для ЖКХ или, например, сельского хозяйства. Самый продолжительный цикл тестирования был у смартфонов. Ведь с готовыми датчиками как: если мы хотим их испытать, то на рынке, как правило, всего 2–3 модели конкретного датчика. А вот смартфоны приходится проверять долго. Для каждой новой итерации тестов (с нагрузочным приложением на -40, с целевым на -40, на -20, на +40) каждый из тестируемых смартфонов необходимо заряжать до 100% заново. Часто еще кто-нибудь прибегает и приносит после тестирования основной пачки еще несколько устройств, и нам приходится их дотестировать.

Прогоняем мы их с разным софтом. Сюда как минимум относится целевой софт, с которым телефон будет использоваться (для смартфонов — приложение собственной разработки МТОиР, мобильное техобслуживание и ремонт), плюс специальные нагрузочные приложения, которые тестируют различные узлы смартфона. Со всем этим набором мы отправляем устройство в термокамеру и смотрим, как такая нагрузка проходит при низких температурах.

Одна итерация занимает в среднем 6 дней. Потом мы готовим отчет об испытаниях, отправляем его заказчику. На это уходит еще один день, и тогда суммарно общее время теста — 7 рабочих дней. Если учесть время подготовки к испытаниям (установку софта, написание программы и методики испытаний, согласование с заказчиком), в итоге получается около трех недель. С датчиками процесс проходит быстрее, потому что тут не нужно ждать полной разрядки, как в случае со смартфонами — батарея датчика в среднем рассчитана на 5 лет работы. Если тестировать еще и этот параметр, тесты могут немного затянуться.

В нашей практике нередки случаи, когда вендор заявляет, что смартфоны или датчики выдерживают температуры до -40, а при -20 они отключались. Некоторые модели при тех же -40 работают меньше часа. Хоть нам и не надо чтобы при -40 он работал в течение всей смены, т.к. человек не будет при такой температуре так долго находиться на улице, но хотя бы 1 час надо выдерживать для выполнения необходимых задач.

Случаются подобные несоответствия как со смартфонами, так и бытовыми датчиками. Причина чаще всего общая: разработчики заявляют характеристики всего устройства по компонентам, которые использовали при их изготовлении: чипам, диодам, конденсаторам и остальному. Смотрят в даташиты, видят, что компоненты выдерживают температуры до -40, и пишут, что датчик в целом будет работать при этих температурах. Но забывают о том, что при низких температурах сильно меняются характеристики составных элементов и могут начаться проблемы со связностью этих элементов друг с другом.

Мы с этой проблемой сталкивались даже в собственных разработках: то, как компоненты работают при 0 градусов или легком морозе, сильно отличается от работы тех же компонентов при -40 и ниже. Этот момент нужно учитывать и при разработке схемотехники, и при написании прошивки, и при отладке устройства.

Собственная разработка и подрядчики

Не важно, делаем ли устройство внутри СИБУРа или передаем задачу подрядчикам, — процесс разработки примерно одинаковый: customer development, написание ТЗ, выбор команды разработчиков (через тендеры или внутренний отбор. А дальше вместе с разработчиками работаем над продуктом. На своей стороне мы определяем концепцию устройства: его характеристики, компоненты, материалы, внешний вид. А разработчик уже делает схемотехнику, пишет прошивку, и участвует вместе с нами в приемочных испытаниях. Кому интересно, про необходимость качественного custdev-а Василий писал вот тут.

Чаще всего приемочные испытания проходят в нашей лаборатории. Иногда, если у нас нет какого-то специфического оборудования, все-таки платим и едем в сторонние лаборатории. Но потихоньку все движется к тому, чтобы полностью замкнуть цикл на себе: заказов на разработку становится все больше, соответственно необходимость в более узкоспециализированном оборудовании возрастает, и мы его закупаем.

Когда схемотехника прошла наши внутренние тесты и мы поняли, что она соответствует пунктам программы и методики испытаний, мы отправляем ее на сертификацию на взрывозащиту. Для этого нужно подавать полный набор конструкторской документации. Если сделать наоборот — сначала отправить тестироваться на взрывозащиту, а потом провести внутренние испытания, — есть вероятность, что схемотехника не пройдет нашу проверку и ее нужно будет менять, а потом и заново сертифицировать.

После этапа сертификации мы вновь организовываем приемочные испытания, только в этот раз приглашаем еще и функционального заказчика от производства. И если тест проходит успешно, оборудование отправляется в производство.

К такой отлаженной схеме работы мы пришли не сразу. Когда делали свой первый взрывозащищенный датчик, на первое внутреннее испытание в тогда еще арендованную лабораторию пригласили команду разработчиков и целую делегацию метрологов с завода.

Само собой, первый блин получился комом: все заботливо созванные нами наблюдатели стали свидетелями небольшого конфуза — железка не прошла тест. Но эта история помогла нам усовершенствовать процессы, потому что кому захочется еще раз стоять и краснеть перед такой делегацией.

Планы на будущее

Заказов на hardware-разработку становится все больше. Это связано все с той же цифровизацией на производстве — все движется в сторону предиктивной диагностики, оптимизации процессов на основании данных. Тот самый data driven-подход, о котором все сейчас говорят. Многим становятся нужны специфические типы датчиков, которых на рынке просто нет — их приходится изобретать самим.

Появилась потребность на датчики вибрации. Даже не столько внутренняя в СИБУРе, сколько внешняя — к нам обращаются многие компании, в том числе металлургические. Также много запросов на спектральные газоанализаторы. Сейчас мы оцениваем, насколько это эффективно с экономической точки зрения, и если затраты на разработку и производство будут оправданы, организуем дополнительную лабораторию специально для тестирования газоанализаторов. Под эти проекты мы, возможно, будем расширять не только лабораторию, но и штат (вот вакансия для frontend-разработчика IoT).

И немного про людей. Мы не разделяем инженеров на тех, кто пишет ТЗ, и тех, кто потом проводит тестирование. Довольно часто у компаний это два (в лучшем случае) разных человека, один собирает информацию, другой пишет ТЗ, третий испытывает. У нас же весь процесс разработки от начала до конца курирует один человек. Он общается с будущими пользователями, узнает их потребности, на их основании составляет техническое задание, а потом еще тестирует. Такая целостность процесса позволяет получить связанный и качественный результат.