Делаем гидрофон и записываем звук трескающегося льда

«Этот колесный транспорт сделан из овоща» © Спокойной ночи малыши, 03.12.2022

На выходе у нас получится достаточно чувствительный дисковый гидрофон, с помощью которого мы сможем записывать гидроакустические сигналы в диапазоне частот примерно от 10 до 40 кГц: звуки рыб и морских млекопитающих, шумы двигателей судов и лодок и даже шум снежной метели и скрип шагов по льду, если вы захотите изучать звуки в водоемах, закованных в ледяную корку. А еще мы дадим несколько простых приемов работы со звуковым редактором, и научим видеть то, что не слышно. Все это под катом!

0. Intro

Приветствую, глубокоуважаемые!

Мы маниакально привержены идее несения гидроакустики в массы. Признаюсь, что нам очень хотелось бы, чтобы этот туториал нашел применение на каких-нибудь кружках или уроках труда в школах, потому что мы убеждены, что специалистов нужно воспитывать с самого раннего возраста. Мы постарались изложить все шаги максимально подробно и опираться только на доступные для широкого круга читателей материалы и оборудование.

Туториал состоит из трех частей:

Изготовление самого гидрофона.

Изготовление платы предусилителя, питающегося от USB

Запись сигналов и простые приемы работы со звуковым редактором

Давайте сразу перейдем к делу.

1. Изготовление гидрофона

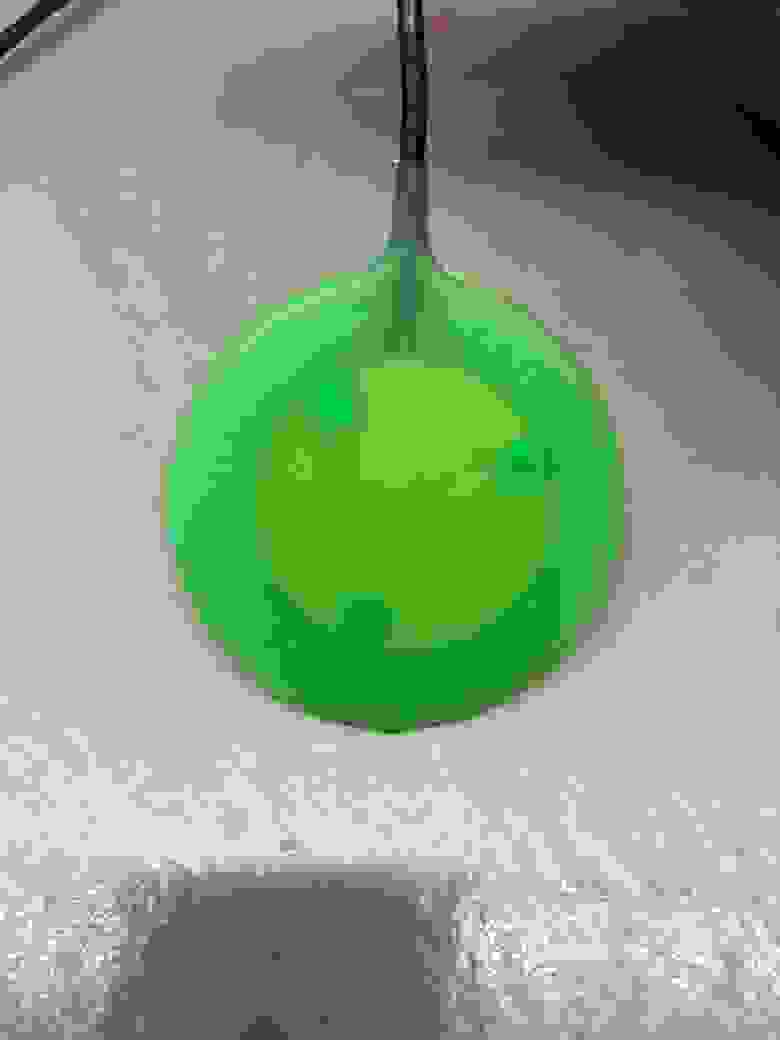

Вот так будет выглядеть ваш новый гидрофон в итоге:

рисунок 1.1 — Гидрофон, который мы сделаем вместе

рисунок 1.1 — Гидрофон, который мы сделаем вместе

Гидрофон — это основной инструмент, который является для нас посредником между мирами — нашим, привычным, и подводным.

1.2. Что нам понадобится?

1.2.1. Список материалов

№ | Материал | Количество | Примечания |

1 | Диск пьезокерамический Ф35 мм Murata 7BB-35–3C или аналогичный | 1 шт | |

2 | Кабель коаксиальный RG-174 | 2 м | |

3 | Полиуретановый компаунд на выбор: Smooth-On Vytaflex 30 NOACAST 124 | 2×50 г | Указан объем готовой смеси для двух заливок |

4 | Разделитель для форм на выбор: Ease Release 200 Смазка Вс-М | немного =) | |

5 | Мягкий припой, например ПОС-61 Ф0.5 — 1 мм | немного =) | |

6 | Флюс спиртоканифольный нейтральный | немного =) | |

7 | Наждачная бумага 150–200 grit | полоска 1×5 см | |

8 | Спирт изопропиловый | немного =) | |

9 | Шприц Жане (он же промывочный 140 мл) | 2 шт | Для двух заливок |

10 | Шприц 20 мл | 4 шт | Для двух заливок |

11 | Пластиковый стаканчик 500 мл | 2 шт | Для двух заливок |

12 | Деревянная палочка Ф3–5 мм и длиной 30 см (подойдут шпажки для шашлыков или палочки для китайской лапши) | 2 шт | Для двух заливок |

13 | Салфетки бумажные или туалетная бумага | 1 пачка/рулон | Лучше выбирать те, что дают меньше ворса |

14 | Ацетон | 100 мл | для отмывки компонентов уретанового компаунда в случае пролития |

В работе мы используем другой полиуретановый компаунд, который для любителя найти достаточно сложно, да и работать с ним совсем не просто. Вместо этого мы рекомендуем легкодоступные и широко распространенные компаунды, которые тоже подходит для нашей задачи.

Вы можете попробовать и другие компаунды от других производителей.

Основными параметрами для выбора должны быть т.н. время жизни (pot life) — в течение которого компаунд течет. Выбирайте компаунды с временем жизни не меньше 20–30 минут.

Второй параметр, который нужно иметь в виду — твердость готового изделия по Шору (шкала А): мы рекомендуем компаунды с твердостью порядка 60А, (но 30А и 90А тоже должны быть вполне походящими).

1.2.2. Инструменты и оборудование

№ | Инструмент/Прибор | Назначение |

1 | Паяльник или паяльная станция с возможностью задания температуры 250 °С | |

2 | Бокорезы/кусачки | |

3 | Нож или скальпель | |

4 | Пинцет | |

5 | Вакуумная камера с насосом | Для вакуумирования полиуретанового компаунда. |

6 | Мультиметр | для проверки перед и после заливки |

7 | Цифровой осциллограф | желателен для проверки |

Да, очень желательно иметь вакуумную камеру. При смешивании компонентов образуется очень много пузырьков, и удалить их из компаунда достаточно сложно.

В принципе, в виду того, что мы собираемся заливать достаточно небольшую форму, можно попробовать обойтись и без камеры: смешивайте компоненты аккуратно, стараясь не «нахватать» воздуха и выбирайте максимально текучие составы.

Другой обходной вариант, как обойтись без камеры и вообще без литья, я опишу чуть ниже.

1.2.3. Заливочная форма

Здесь мы не касаемся подробно вопроса изготовления заливочной формы: вы можете заказать ее печать на DLP 3D принтере или на фрезерном станке с ЧПУ. Мы например, так и поступили: распечатали форму на DLP принтере Anycubic Photon mono.

Если вы захотите выполнить ее на фрезерном станке, то в качестве материала мы рекомендуем использовать полиацеталь (Delrin) или капролон — эти материалы имеет высокую прочность и к ним ничего не прилипает. Delrin значительно более прост в обработке чем капролон.

Печать при помощи технологии FDM не рекомендуется в виду неудовлетворительного качества поверхности и высокой пористости получаемой конструкции.

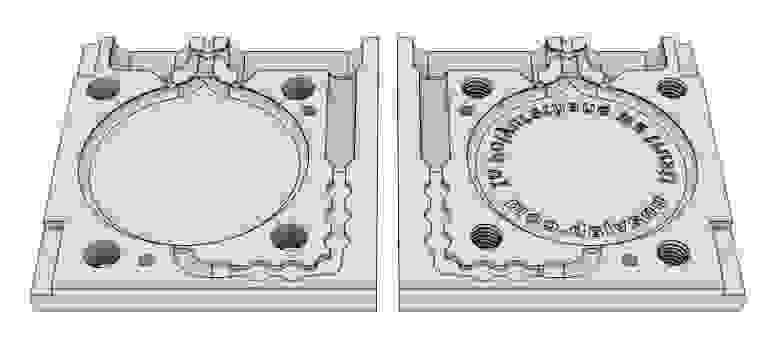

Мы предоставляем в свободное пользование 3D модель формы в формате STL:

Вот так выглядит модель:

рисунок 1.2 — 3D — модель формы

рисунок 1.2 — 3D — модель формы

А вот так — результат печати по этой модели:

рисунок 1.3 — форма, распечатанная на DLP-принтере

рисунок 1.3 — форма, распечатанная на DLP-принтере

Для стягивания формы вам понадобятся четыре винта М8×1.25×20 мм (в нашей модели именно такая резьба).

Обратите внимание, что входное отверстие формы специально сделано для применения шприцев Жане и имеет диаметр Ф7 мм. Внутри формы часть входного канала выполнена в виде последовательных цилиндрических полостей. Это сделано специально для того, что бы часть компаунда, заполимеризовавшегося во входном канале, могла быть использована в качестве прокладок для последующей заливки. Далее мы расскажем подробней, что с этим делать.

1.3. Сборка гидрофона

Итак. Сначала зачищаем 2–3 см кабеля от изоляции. Рекомендуем сразу пользоваться удобным инструментом — это позволит сэкономить время и нервы, а также сохранить экран кабеля целым.

рисунок 1.4 — подготовка

рисунок 1.4 — подготовка рисунок 1.5 — зачищаем кабель

рисунок 1.5 — зачищаем кабель

Далее разделяем экран кабеля на две равные части и разводим их в две противоположные стороны, чтобы не превысить толщину кабеля (наша форма узкая — чтобы как можно меньший слой полиуретана отделял пьезодиск от внешней среды).

Подгибаем экранные жилы и обрезаем. В итоге должно получиться как на следующем рисунке:

рисунок 1.6 — жилы скручены, согнуты и обрезаны по месту

рисунок 1.6 — жилы скручены, согнуты и обрезаны по месту рисунок 1.7 — устанавливаем температуру на 250 °С

рисунок 1.7 — устанавливаем температуру на 250 °С

Соединение кабеля и металлизации пьезопластины — это ответственное соединение. Пьезокерамика чувствительна к перегреву, а серебряный слой металлизации — к агрессивным средам. Поэтому мы рекомендуем не использовать варварские способы пайки, вроде аспирина или паяльной кислоты.

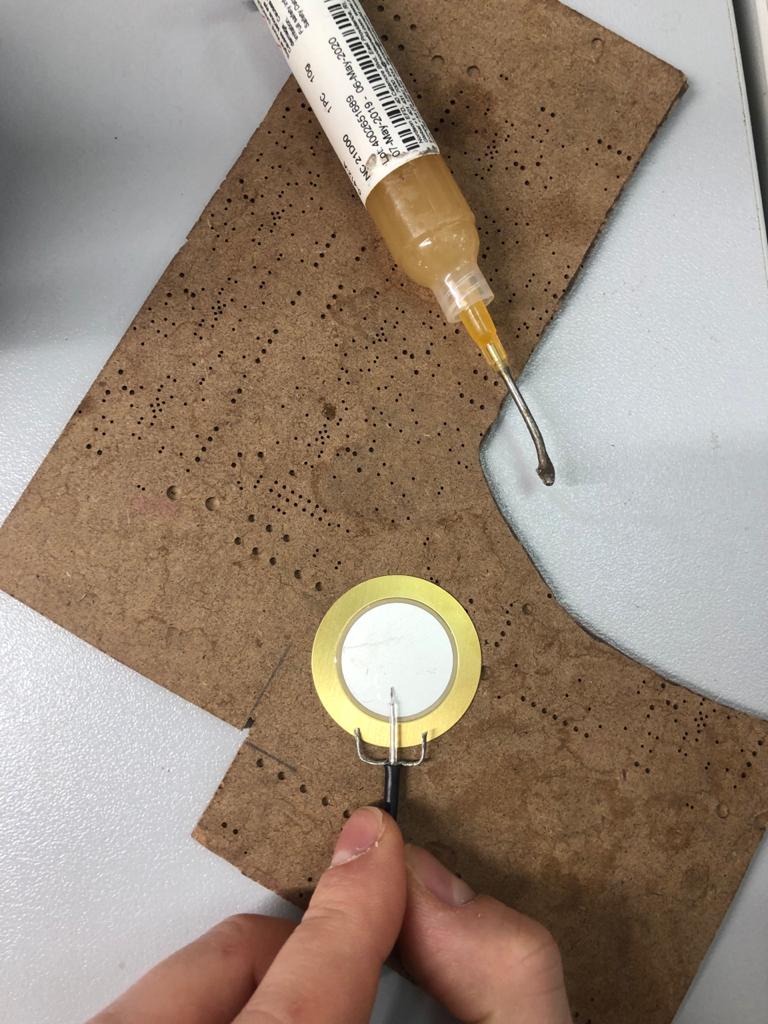

Лучший выбор — нейтральный флюс, мы, например, используем такой (не сочтите за рекламу):

рисунок 1.8 — Флюс ФРК 525–2А от Изагри

рисунок 1.8 — Флюс ФРК 525–2А от Изагри

Флюс наносится без фанатизма, исключительно на места пайки. Сначала припаиваем оплетку кабеля к металлической подложке. Если припаять сразу не получается, можно аккуратно поцарапать место пайки скальпелем (царапать можно только подложку, куда припаивается экран! Металлизацию на поверхности пьезокерамической пластины царапать нельзя!). Длительность пайки одного соединения не должна превышать 5 секунд.

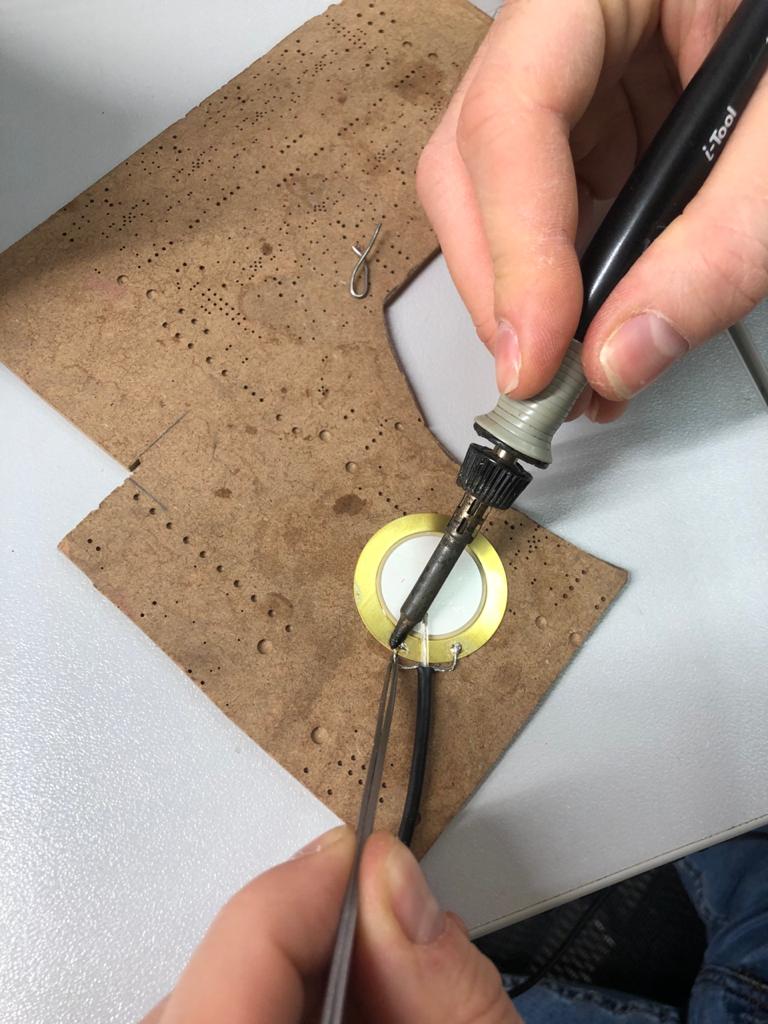

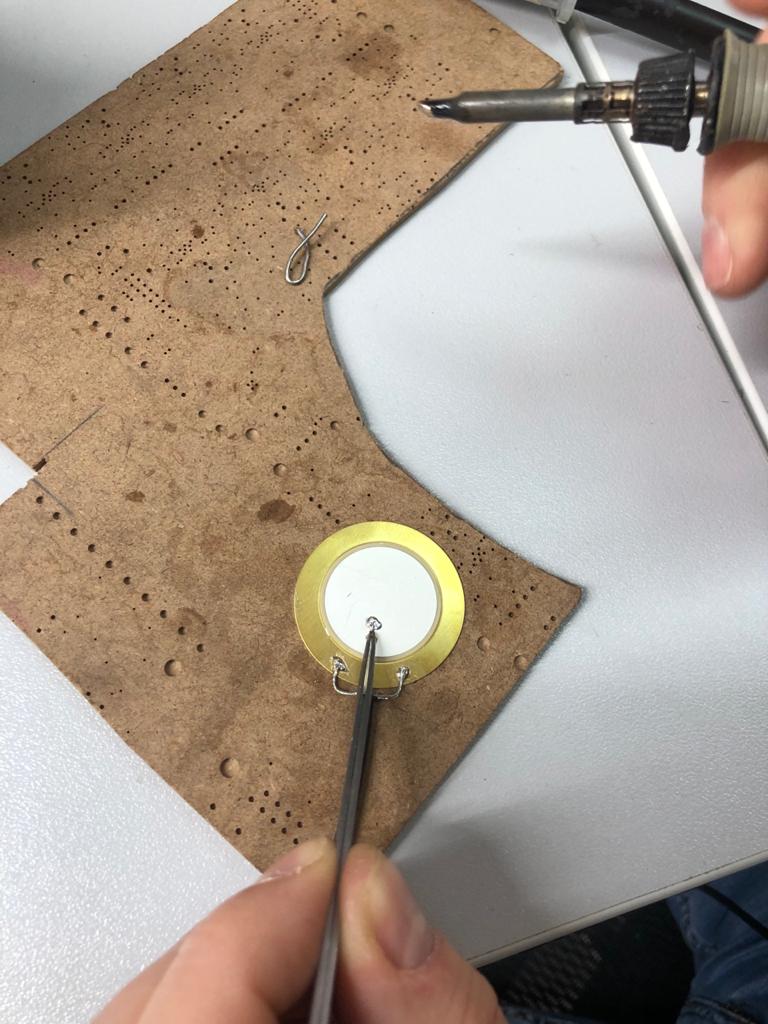

Сам процесс пайки показан на следующих картинках:

рисунок 1.9 — Сначала припаиваем оплетку

рисунок 1.9 — Сначала припаиваем оплетку рисунок 1.10 — Припаиваем центральную жилу

рисунок 1.10 — Припаиваем центральную жилу рисунок 1.11 — Результат пайки

рисунок 1.11 — Результат пайки

Обратите внимание на то, что между диском и краем внешней изоляции кабеля есть промежуток. Если его не сделать, то кабель будет слишком сильно торчать и после заливки так и останется торчать, что приведет к тому, что останутся места, где вода сможет попасть внутрь устройства минуя полиуретановый корпус или изоляцию кабеля.

После пайки остатки флюса необходимо отмыть. Можно использовать этиловый или изопропиловый спирт. Никакие другие составы (одеколон, водка, самогон, бензин «калоша», керосин и т.п.) использовать нельзя. Отмываем ватной палочкой с двух сторон.

рисунок 1.12 — Отмывка флюса

рисунок 1.12 — Отмывка флюса

Далее, берем мультиметр и переводим его в режим измерения сопротивления. Убеждаемся, что нет короткого замыкания между жилой и оплеткой кабеля. Если есть — ищем и устраняем место замыкания.

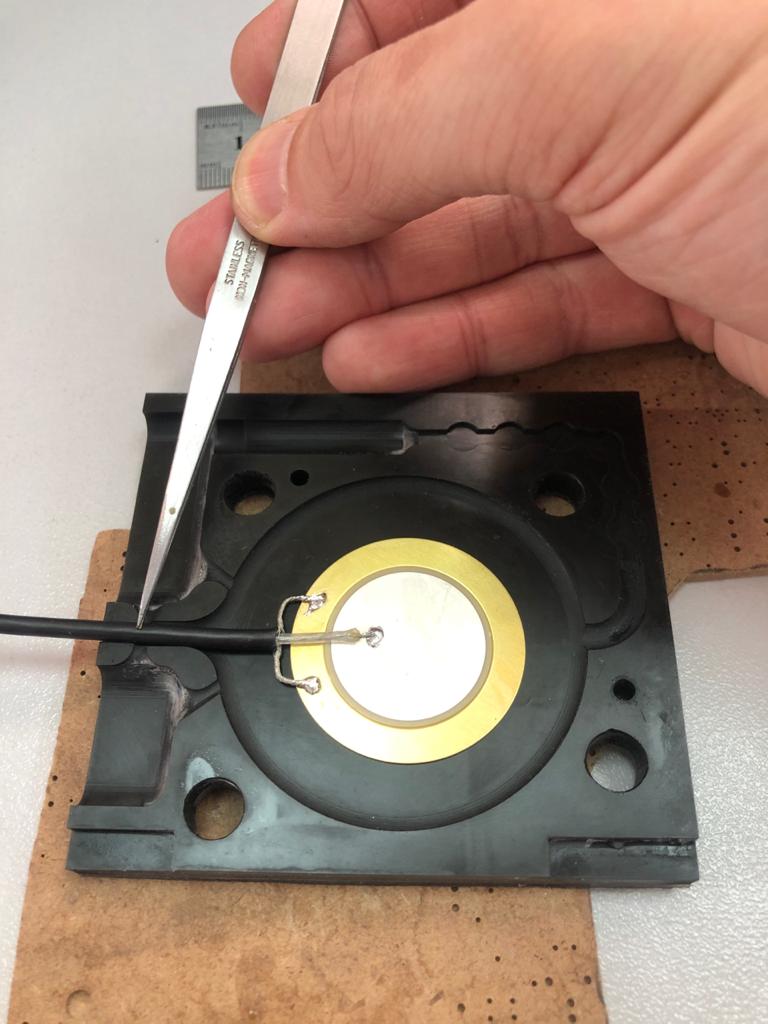

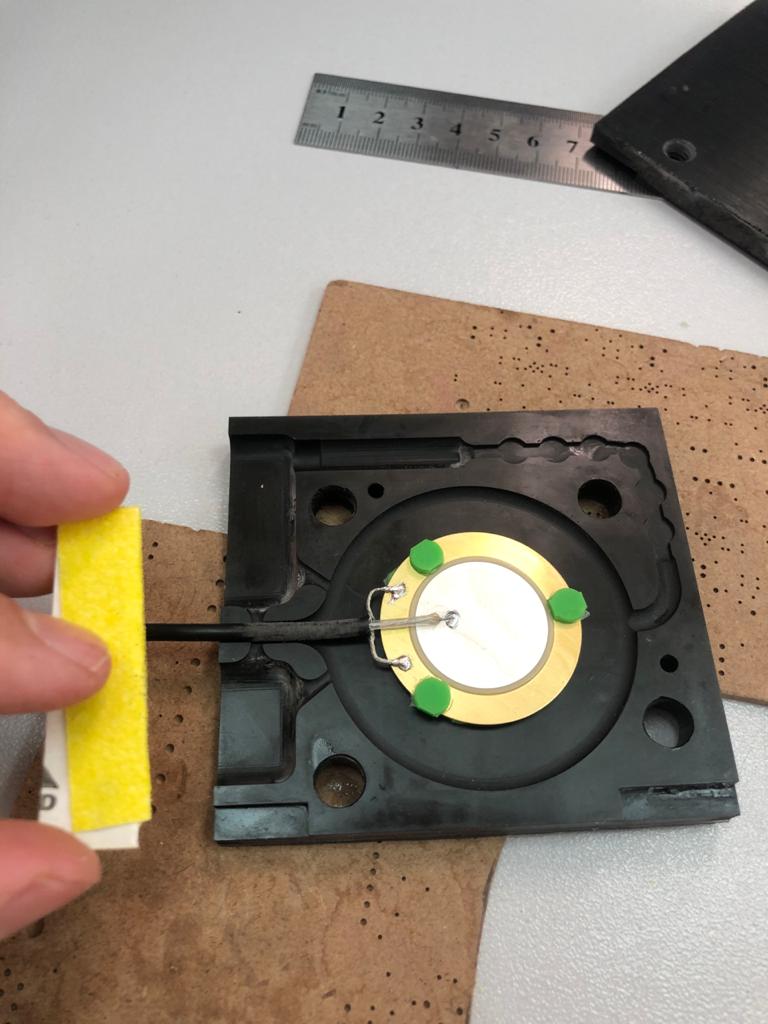

Теперь можем примерить будущий гидрофон в форме.

рисунок 1.13 — Примерка в форме

рисунок 1.13 — Примерка в форме

Место, отмеченное кончиком пинцета, показывает докуда нужно зашкурить кабель. Зашкурить нужно будет перед установкой в форме, перед окончательным обезжириванием. А пока, необходимо приклеить полиуретановые прокладки — те самые, которые получаются от предыдущей заливки при помощи кусачек или ножниц. Если у вас таких нет, то самое время перескочить немного вперед и сделать пробную заливку в форме (без пьезопластины).

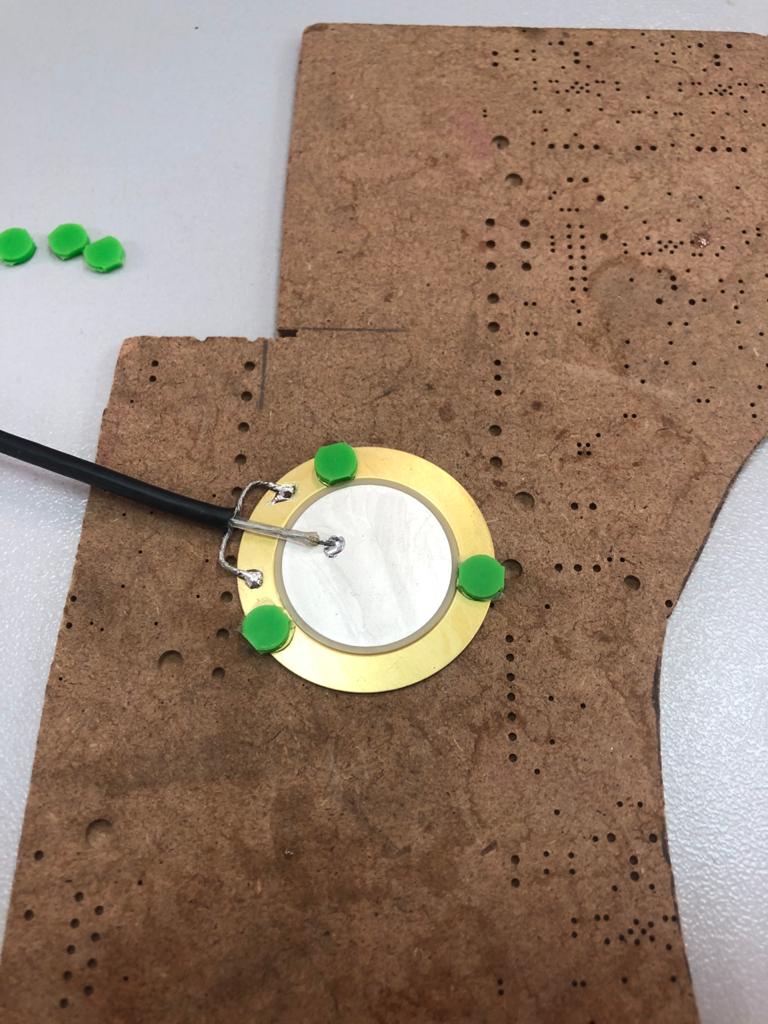

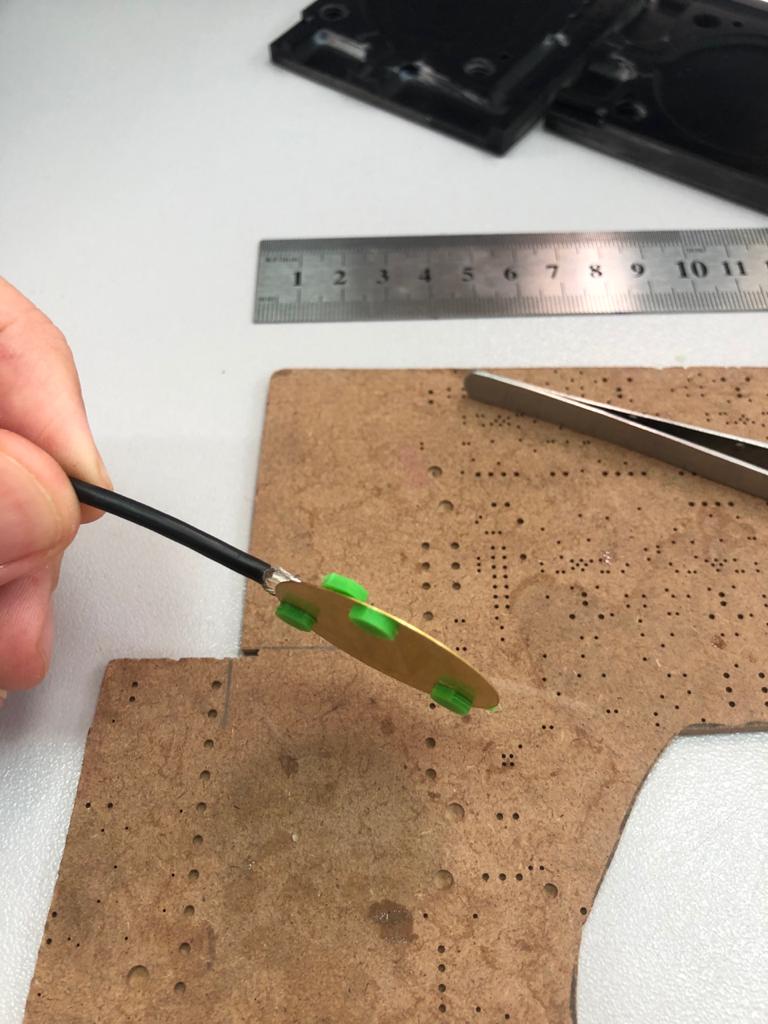

Когда прокладки в наличии (их должно получаться как раз 6 штук), приклеиваем их с обеих сторон на металлическую подложку при помощи суперклея, опять же, без фанатизма.

рисунок 1.14 — Приклейка прокладок

рисунок 1.14 — Приклейка прокладок рисунок 1.15 — Приклейка прокладок

рисунок 1.15 — Приклейка прокладок рисунок 1.16 — Приклейка прокладок

рисунок 1.16 — Приклейка прокладок

Теперь зашкуриваем ту часть кабеля, которая будет покрыта полиуретаном. Зашкуриваем поперек кабеля, а не вдоль!

рисунок 1.17 — Зашкуривание кабеля

рисунок 1.17 — Зашкуривание кабеля

На этом этап сборки гидрофона закончен. Самое время перейти к заливке.

1.4. Заливка

ПОЖАЛУЙСТА, ПОЖАЛУЙСТА, ПОЖАЛУЙСТА ПРОЧИТАЙТЕ ПРЕДОСТЕРЕЖЕНИЕ!!!

ВНИМАНИЕ! Ради всего святого, используйте средства индивидуальной защиты: очки, перчатки. Все работы с реактивами необходимо проводить в очень хорошо проветриваемом помещении (мы все делаем в вытяжных шкафах!). Берегите себя — пусть у человечества будет здоровый ученый, с целыми глазами и руками!!!

Кроме шуток — никто из нас даже отвертку в руку не возьмет, не надев защитные очки. К компонентам компаунда и растворителям мы не прикасаемся без перчаток. Это все очень не полезно для здоровья! Черт возьми, пожалуйста, берегите себя! Нас (инженеров, ученых) итак мало и качество постоянно падает.

Перед заливкой окончательно обезжириваем наш гидрофон спиртом. Брызгаем форму разделителем. Опять без фанатизма: внимательно читаем инструкцию на баллоне.

рисунок 1.18 — Наносим разделитель

рисунок 1.18 — Наносим разделитель

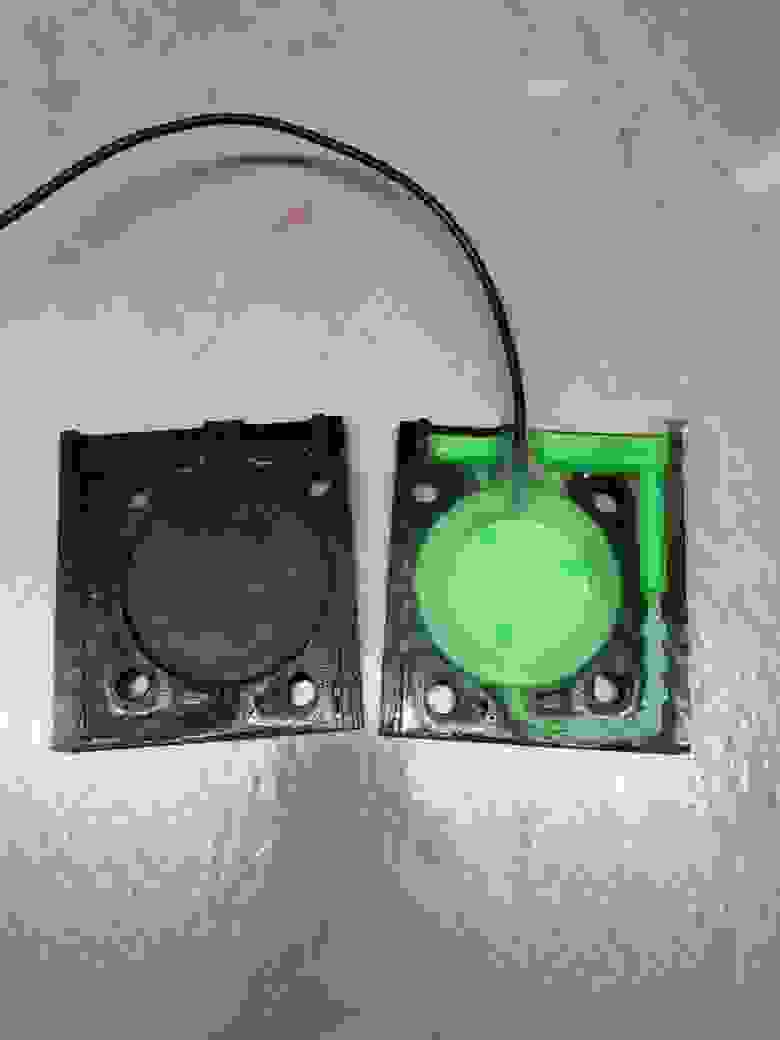

Располагаем гидрофон в форме. Не елозим там им, не собираем разделитель со стенок.

рисунок 1.19 — Располагаем гидрофон в форме

рисунок 1.19 — Располагаем гидрофон в форме

Накрываем второй половинкой, закручиваем болты. Если у вас форма изготовлена при помощи печати — затягиваем аккуратно: материал достаточно хрупкий.

рисунок 1.20 — Закрытая форма

рисунок 1.20 — Закрытая форма

Мы не будем здесь повторять инструкцию по заливке, прилагаемую к компаунду. В двух словах: рекомендуемый компаунд смешивается равными объемными долями. Удобно подготовить пластиковый одноразовый стаканчик на 500 мл, взять два шприца объемом по 20 мл, взять обе баночки (полимер и сшивающий агент — компоненты обычно обозначаются производителем как «A» и «B»). Положить их по левую и правую сторону от себя, соответствующим образом подписать шприцы — одним вы будете набирать из баночки «А», другим — из баночки «B», совать шприц, испачканный в одном компоненте в банку с другим — значит в итоге выбросить остатки компонента в мусорку.

Итак.

Шприцем «A» набираем из баночки «A» полный шприц и сливаем в стаканчик. Повторяем. В итоге у нас в стаканчике 40 мл компонента «A».

Шприцем «B» набираем из баночки «B» полный шприц и сливаем в стаканчик. Повторяем. В итоге у нас в стаканчике 40 мл компонента «B». Т.е. суммарный объем смеси 80 мл.

На всякий случай заводим секундомер, чтобы не расслабляться и не медлить.

Активно перемешиваем содержимое стаканчика при помощи деревянной палочки в течении 1–2 минут.

рисунок 1.21 — Перемешиваем компаунд

рисунок 1.21 — Перемешиваем компаундСтавим стаканчик в вакуумную камеру и вакуумируем 5 минут от момента, когда давление вышло на минимум, но не более 10 минут!

рисунок 1.22 — Вакуумируем

рисунок 1.22 — ВакуумируемПока компаунд вакуумируется, самое время распаковать шприц Жане:

рисунок 1.23 — Шприц Жане

рисунок 1.23 — Шприц Жане

Набирать шприцем компаунд из стаканчика — «это путь в Ад, Франческо, друг мой!» ©. Вместо этого:

вынимаем поршень из шприца

располагаем шприц носиком вниз, при этом зажимаем носик пальцем

наливаем компаунд в шприц со стакана, соскребая по стенкам палочкой, которой перемешивали компаунд

аккуратно вставляем шток назад, постепенно, боком

переворачиваем шприц и даем стечь уретану на дно (шток)

отпускаем палец, вытираем каплю уретана салфеткой

подводим шток вверх так, чтобы уретан почти доходил до края носика.

рисунок 1.24 — Готовы к заливке

рисунок 1.24 — Готовы к заливке

Все. Можно заливать:

рисунок 1.25 — Заливка

рисунок 1.25 — Заливка

Заливаем постепенно. До того момента, когда уретан выходит из выходных каналов. Останавливаемся примерно на таком уровне:

рисунок 1.26 — Заливка

рисунок 1.26 — Заливка

На этом заливка заканчивается и полиуретану требуется время на полимеризацию. Оставляем все при рекомендуемой производителем температуре на 24 часа.

Форма достаточно маленькая, поэтому мы не вакуумируем ее — достаточно дегазации компаунда в стакане. Как правило, в таких формах пузырей практически не остается, если все было сделано правильно: компаунд быстро и качественно перемешан, отвакуумирован, а температурный режим соблюден.

1.5. Альтернативный вариант герметизации без вакуумной камеры

Мы прекрасно понимаем, что необходимость наличия вакуумной камеры сильно уменьшает число тех, кто сможет собрать себе гидрофон.

Поэтому я приведу здесь упрощенный вариант герметизации гидрофона. Я подсмотрел его у своего бывшего коллеги и, не побоюсь этого высокого слова — одного из учителей — Сергея Литвиненко.

Нам не потребуется ни заливочная форма, ни вакуумная камера ни полиуретановый компаунд.

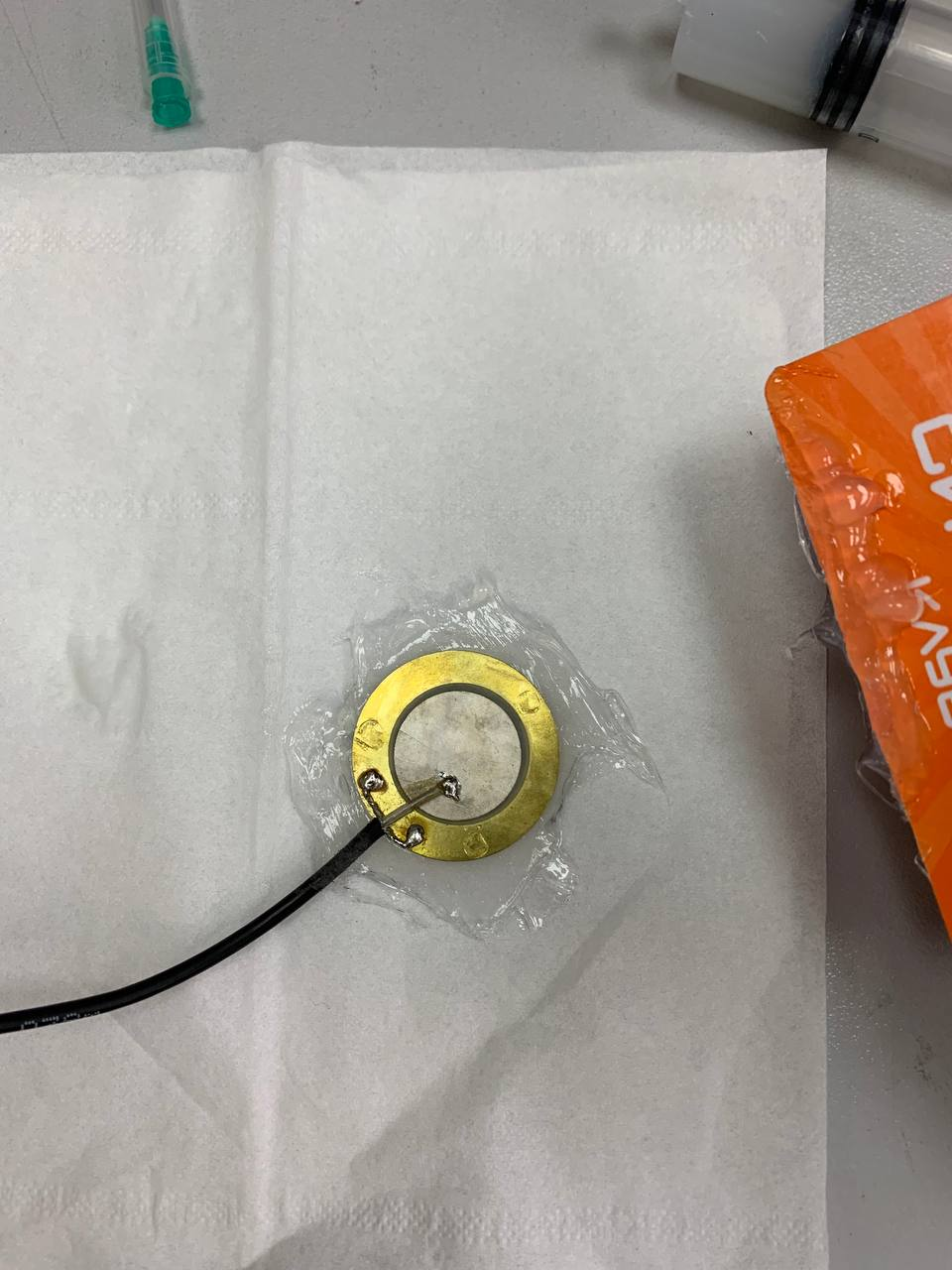

Нужен только собранный гидрофон — пьезопластина с припаянным кабелем. Кабель должен быть зашкурен и все как следует обезжирено.

Мы заменим полиуретан качественным герметиком. Важно, чтобы герметик был нейтральный, иначе его компоненты могут привести к коррозии внутри конструкции. У меня под рукой на данный момент есть вот такой:

рисунок 1.27 — Нейтральный герметик в оригинальной тубе и набранный в шприц для удобства

рисунок 1.27 — Нейтральный герметик в оригинальной тубе и набранный в шприц для удобства

Мы обычно набираем герметик в 20-ти кубиковый шприц для удобства.

Далее нам потребуется 4 тонкие салфетки, пластиковая карточка и небольшая книга в жесткой обложке.

Кладем две салфетки на стол, выдавливаем герметик на глаз на салфетки по размеру чуть больше пьезопластины и разравниваем немного при помощи пластиковой карты:

рисунок 1.28 — Разравниваем герметик на салфетках

рисунок 1.28 — Разравниваем герметик на салфетках

Помещаем на герметик наш гидрофон и легонько вдавливаем. Под пластиной должен остаться слой герметика 4–5 мм:

рисунок 1.29 — Помещаем гидрофон на слой герметика

рисунок 1.29 — Помещаем гидрофон на слой герметикаДалее наносим второй слой герметика (примерно столько же) и опять разравниваем пластиковой картой:

рисунок 1.30 — Наносим второй слой герметика

рисунок 1.30 — Наносим второй слой герметикаДалее накрываем все это двумя салфетками (одна может промокнуть):

рисунок 1.31 — Накрываем заготовку салфетками

рисунок 1.31 — Накрываем заготовку салфетками

Для того, чтобы толщина получилась нужная и одинаковая со всех сторон, можно подложить под книгу что-то.

В зависимости от условий в помещении и применяемого герметика, потребуется от нескольких часов до суток, чтобы герметик полностью заполимеризовался.

Лучше выждать сутки. После чего отрываем салфетки. Если они приклеились сильно — скатываем бумагу под проточной водой. Затем аккуратно обрезаем наш гидрофон ножницами, до придания приемлемой формы:

рисунок 1.35 — Обрезаем лишнее

рисунок 1.35 — Обрезаем лишнее

Внимательно рассматриваем гидрофон на предмет воздушных пузырей и незалитых полостей. Если что-то такое обнаруживается, заполняем их тем же герметиком из шприца и зашпаклевываем при помощи пластиковой карты.

Стоит предупредить, что такой способ герметизации все-таки сильно уступает заливке в полиуретан — адгезия герметика к кабелю значительно меньше таковой у полиуретанового состава, в герметике немного другая скорость звука (какая кстати?), сам способ нанесения не обеспечивает отсутствия воздушных полостей и неизвестно, что будет с герметиком в перспективе под воздействием воды и солнца.

Еще хочу сразу предостеречь от совмещения заливки в форму и «замазывания» в герметик: не делайте так. Большинство бытовых герметиков отверждаются от влажности воздуха, и будучи помещенными в закрытую форму заполимеризуются очень не скоро.

Не заливайте в эпоксидку — она дает усадку с образованием внутренних напряжений, плохо прилипает к гибкому кабелю и не очень устойчива к воде.

1.5. Проверка

По прошествии 24 часов форму можно открыть. Я писал этот туториал буквально по мере изготовления и мы на самом деле открыли форму примерно через 24 часа. Вот что мы увидели:

рисунок 1.34 — Открываем форму

рисунок 1.34 — Открываем форму

Если присутствуют серьезные дефекты заливки — перечитайте инструкцию к компаунду еще раз, возможно вы что-то сделали не так:

не соблюдены пропорции

слишком долго смешивали и вакуумировали (не вакуумировали?)

не соблюден температурный режим

набрали много воздуха при переливании в шприц и т.п.

Гидрофон плоский и не должно возникнуть особых сложностей при изъятии его из формы. На всякий случай упомяну, что стараемся тянуть за литники (не за кабель!).

Литники обрезаем кусачками или ножницами. Тонкая пленка, образовавшаяся из-за неплотного прилегания частей формы легко обрывается руками.

рисунок 1.35 — Новая порция прокладок для следующего гидрофона

рисунок 1.35 — Новая порция прокладок для следующего гидрофона

Получившиеся прокладки не выбрасываем — они пойдут на следующий гидрофон!

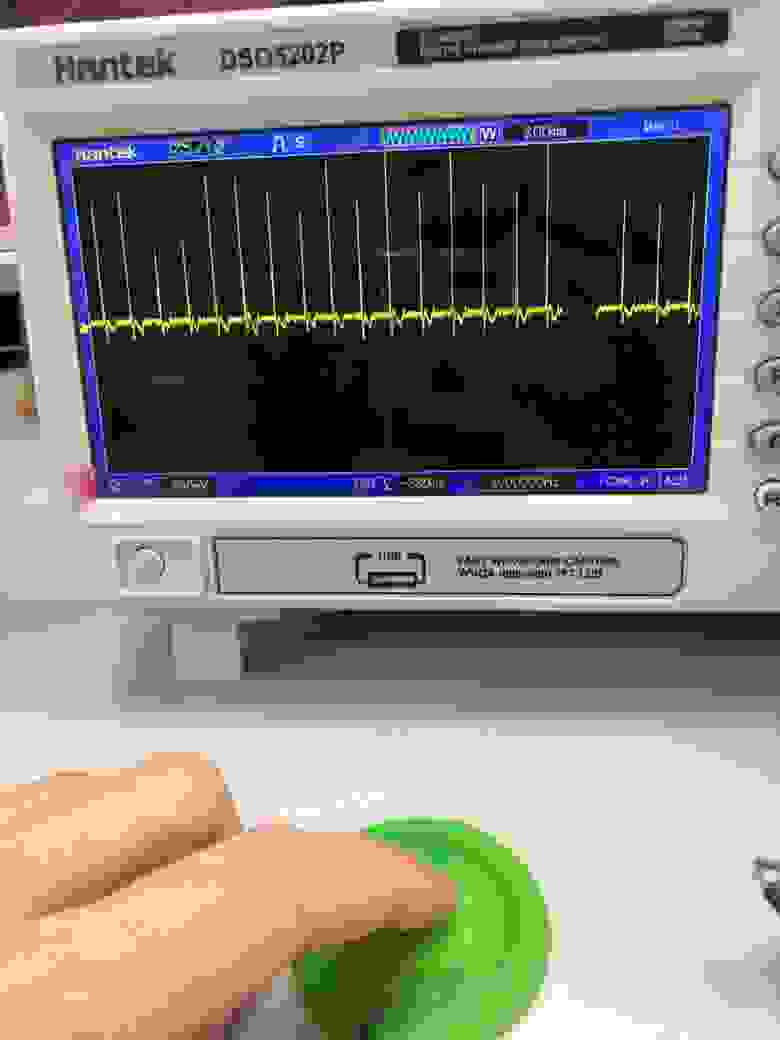

Итак, если все получилось, как и планировалось, то проверим наш гидрофон. Удобнее всего это сделать при помощи осциллографа:

рисунок 1.36 — При постукивании пальцем на экране видны «тычки»

рисунок 1.36 — При постукивании пальцем на экране видны «тычки»

Интересный эффект связанный с поляризацией пьезокерамического диска: при постукивании с лицевой стороны возникает положительный импульс, а при постукивании с тыльной стороны — отрицательный. Про это нужно помнить, если вы соединяете несколько таких гидрофонов вместе.

рисунок 1.37 — Измеряем амплитуду импульсов

рисунок 1.37 — Измеряем амплитуду импульсов

От пика до пика у нас получается порядка 2.7 вольта.

Что ж, поздравляем с новым гидрофоном, вы — великолепны! =)

Использовать этот гидрофон напрямую не очень удобно: он имеет слишком малую чувствительность.

Для того, чтобы он стал по настоящему полезным, его необходимо снабдить предусилителем и полосовым фильтром.

Как сделать предусилитель для вашего нового гидрофона — ниже, в следующем разделе.

2. Изготовления предусилителя гидрофона

В результате у вас будет полноценный гидрофон с предусилителем, который можно питать от USB-порта любого ноутбука и записывать при помощи звуковой карты ноутбука подводные звуки.

Подразумевается, что у вас уже есть дисковый гидрофон, который мы изготовили в предыдущем разделе. Если у вас есть какой-то другой гидрофон, вы можете попробовать подключить его к этому предусилителю.

Для краткости мы будем называть гидрофон с предусилителем активным гидрофоном. Вот так будет выглядеть ваш новый активный гидрофон в итоге:

рисунок 2.1 — Активный гидрофон

рисунок 2.1 — Активный гидрофон

В рамках данного туториала мы будем изготавливать печатную плату предусилителя.

Мы постарались сделать изготовление как можно проще: на плате применены только планарные компоненты и вам даже не придется ничего сверлить, а суммарная стоимость все компонентов на плате не превышает 100 рублей.

Мы рассчитываем на то, что этот проект может быть выполнен даже школьниками под на уроках технологии или в каком-либо техническом кружке. Если вы имеете опыт в изготовлении электронных устройств, не обращайте внимание на излишнюю подробность =).

Если вы готовы, то мы немедленно переходим к делу.

2.1. Что нам понадобится?

2.1.1. Материалы и оборудование

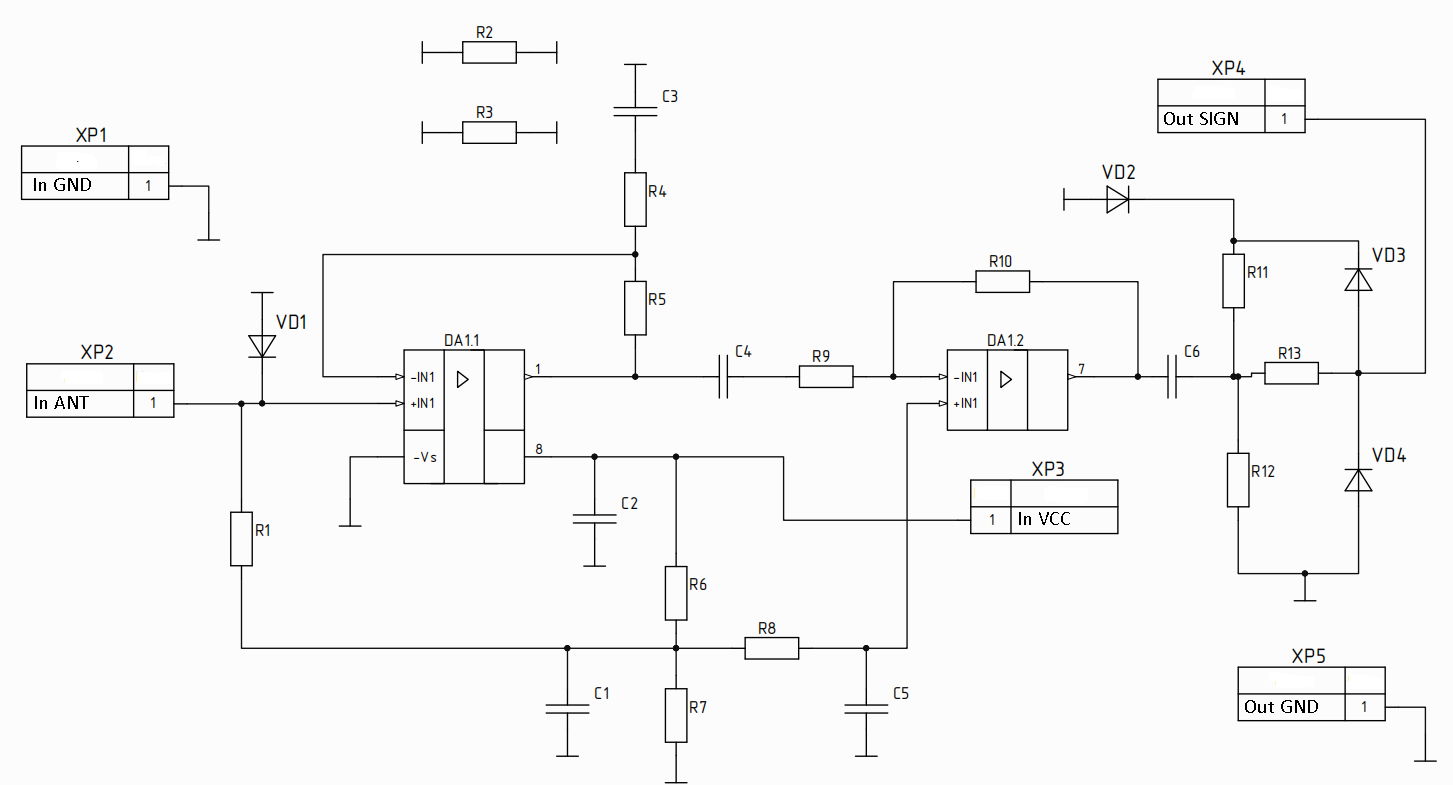

На рисунке ниже приведена принципиальная электрическая схема предусилителя: для общего понимания и на случай если вы захотите выполнить разводку платы самостоятельно.

рисунок 2.2 — Предусилитель. Схема электрическая принципиальная

рисунок 2.2 — Предусилитель. Схема электрическая принципиальная

На следующем рисунке изображено расположение элементов на печатной плате.

рисунок 2.3 — Предусилитель. Расположение элементов на печатной плате

рисунок 2.3 — Предусилитель. Расположение элементов на печатной плате

Список электронных компонентов для платы:

№ | Обозначение на схеме | Наименование/номинал | Типоразмер/Корпус | Назначение |

1 | DA1 | TL072 | SOIC8 | операционный усилитель |

2 | VD1 | SMF8.5A | SOD-123FL | защитный диод от входного импульсного высокого напряжения |

3 | VD2 | BZX384-C4V7,115 | SOD-123FL | стабилитрон на 5 Вольт, для защиты входа МК, если защита не требуется, то не устанавливать |

4 | VD3, VD4 | диод Шоттки | SOD-323 | защита входа МК, если защита не требуется, то не устанавливать |

5 | R1 | 300 кОм | 1206 | подает смещение (виртуальную «землю») на неинвертирующий вход первого канала |

6 | R2, R3 | 0 Ом | - | перемычки для удобства разводки платы |

7 | R4 | 1.1 кОм | 1206 | задает коэффициент усиления первого канала |

8 | R5 | 51 кОм | 1206 | задает коэффициент усиления первого канала |

9 | R6, R7 | 16 кОм | 1206 | формируют смещения напряжения равное половине питающего напряжения (виртуальная «земля» для однополярных схем) |

10 | R8 | 160 кОм | 1206 | фильтр виртуальной «земли» второго канала операционного усилителя |

11 | R9 | 1.1 кОм | 1206 | задает коэффициент усиления первого канала |

12 | R10 | 36 кОм | 1206 | задает коэффициент усиления второго канала |

13 | R11, R12 | 51 кОм | 1206 | для работы с МК, задает напряжение смещение. Если смещение не требуется, то R12 не подключать |

14 | R13 | 1.1 кОм | 1206 | защита от короткого замыкания по выходу |

15 | C1 | 1 мкФ | 0805 | фильтрует помехи на виртуальной «земле» |

16 | C2 | 0.1 мкФ | 0805 | фильтр по питанию |

17 | C3 | 10 нФ | 0805 | фильтрует низкочастотные компоненты сигнала и отделяет постоянную составляющую для однополярного питания неинвертирующего включения операционного усилителя |

18 | C4 | 0.1 мкФ | 0805 | разделительный конденсатор между первым и вторым каналами операционного усилителя |

19 | C5 | 1 мкФ | 0805 | фильтр виртуальной «земли» второго канала операционного усилителя |

20 | C6 | 0.1 мкФ | 0805 | разделительный конденсатор между вторым каналам операционного усилителя и выходом платы |

Элементы VD2, VD3, VD4, R12 устанавливаются только если предполагается подключать предусилитель ко входу микроконтроллера. При подключении к звуковой карте ПК эти элементы не припаиваются.

Список материалов и оборудования для самостоятельного изготовления платы:

№ | Материал/Инструмент | Количество | Примечания |

1 | Одно- или двухсторонний стеклотекстолит 0.5–2 мм FR4 18 мкм | 45×26 мм | |

2 | Хлорное железо FeCl3 | 2 ст. ложки на 250 мл воды | для травления металлизации |

3 | Спирт изопропиловый | ~100 мл | для протирки IP-пакетов |

4 | Фотобумага A4 110–210 г/м2 | 1 лист | |

5 | Салфетки или туалетная бумага | 1 пачка/рулон | |

6 | Принтер лазерный | 1 шт | |

7 | Бумага наждачная 600 grit | немного =) | |

8 | Резинка стирательная | 1 шт | |

9 | Контейнер для завтраков ~400–1000 мл плоский | 1 шт | |

10 | Ножовка по металлу | 1 шт | |

11 | Острый нож | 1 шт | |

12 | Тонкий перманентный маркер | 1 шт | |

13 | Утюг | 1 шт | |

14 | Разделочная доска деревянная | 1 шт | |

15 | Металлическая линейка | 1 шт |

Прочие материалы и оборудование:

№ | Материал/Инструмент | Количество | Примечания |

1 | Паяльник или паяльная станция | 1 шт | |

2 | Мягкий припой, например ПОС-61 Ф0.5 — 1 мм | немного =) | |

3 | Флюс нейтральный спиртоканифольный | немного =) | |

4 | Бокорезы/Кусачки | 1 шт | |

5 | Пинцет | 1 шт | |

6 | Кабель со штекером Jack 3.5 мм | 1 шт ~0.5–1 м | |

7 | Кабель со штекером USB | 1 шт ~0.5–1 м |

Если вы решите заказать где-нибудь изготовление платы, то материалы и инструменты из таблиц выше вам не потребуются и вы можете смело пропустить пункт следующий пункт. Чтобы заказать плату вам потребуется еще Gerber-файл.

2.2. Изготовление

ВНИМАНИЕ! Строго соблюдайте правила техники безопасности: во время изготовления надевайте защитные очки — глаза вам не лишние! Их очень легко повредить, но и предотвратить это тоже очень просто — НАДЕВАЙТЕ ЗАЩИТНЫЕ ОЧКИ! Будьте аккуратны с растворителями — все работы должны выполняться в перчатках и в хорошо проветриваемом помещении! Используемые электроприборы — утюг и паяльник при небрежном обращении могут нанести серьезные травмы, ожоги и поражения электрическим током. Если вы несовершеннолетний — выполняйте работы ТОЛЬКО ПОД ПРИСМОТРОМ ВЗРОСЛЫХ!!!

Изготовление условно можно разделить на:

изготовление печатной платы

напайку электронных компонентов на плату;

подключение гидрофона, кабеля питания и выхода сигнала.

2.2.1. Изготовление печатной платы

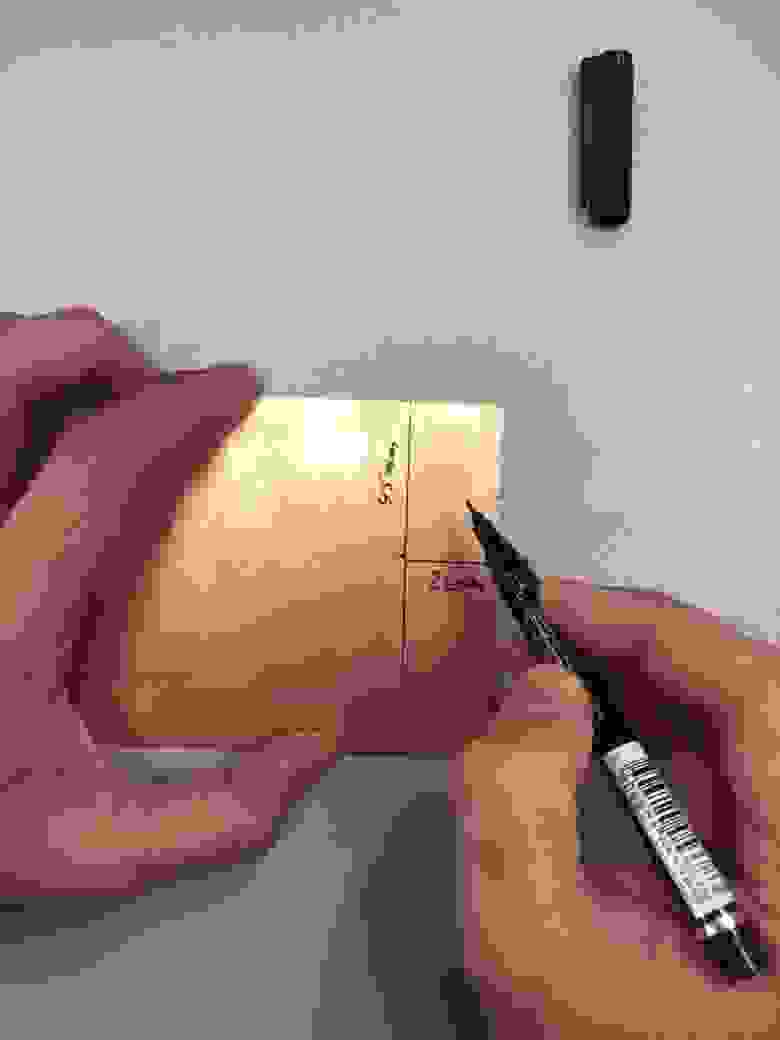

Итак. Вы выбрали режим полного погружения. Это достойный выбор. Если ваш кусок текстолита не соответствует требуемому размеру, размечаем его при помощи линейки:

рисунок 2.4 — Разметка листа стеклотекстолита

рисунок 2.4 — Разметка листа стеклотекстолита

Намечаем бороздки при помощи ножа:

рисунок 2.5 — Разметка листа стеклотекстолита

рисунок 2.5 — Разметка листа стеклотекстолита

И аккуратно, не спеша отпиливаем при помощи ножовки по металлу.Не используйте ножницы по металлу! Они гнут стеклотекстолит!

рисунок 2.6 — Отпиливание куска нужного размера

рисунок 2.6 — Отпиливание куска нужного размера

Обязательно обрабатываем края заготовки при помощи наждачной бумаги:

рисунок 2.7 — Обработка краев заготовки

рисунок 2.7 — Обработка краев заготовки

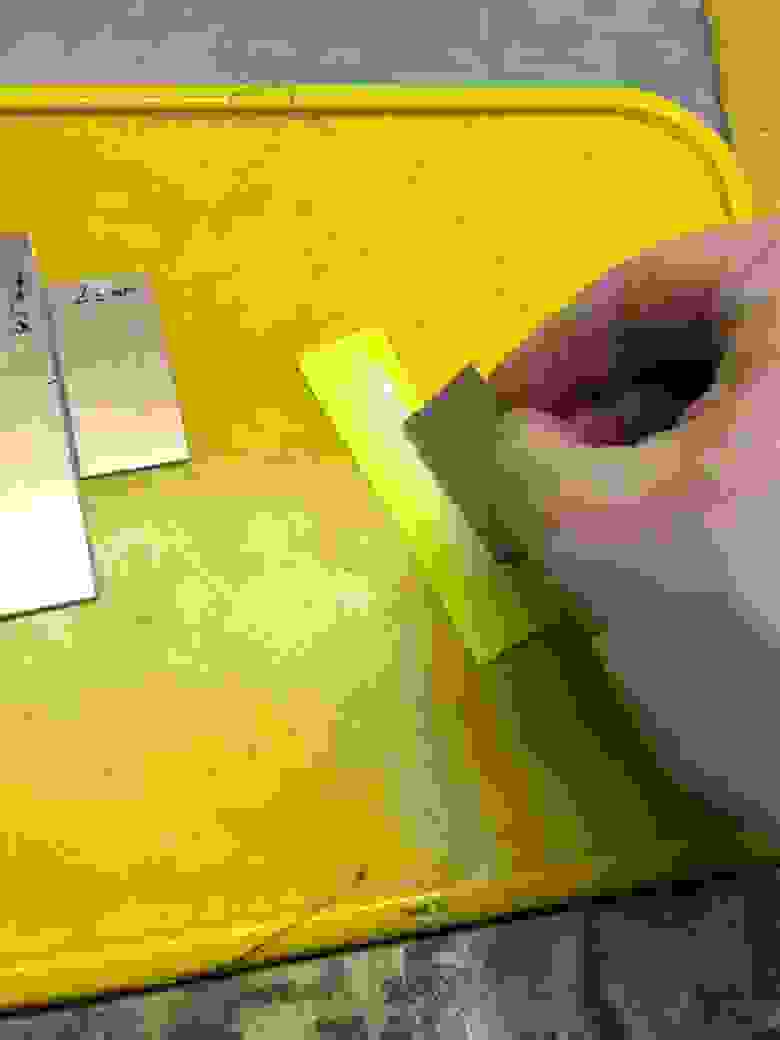

Активируем поверхность металлизации мелкой (1000 grit) наждачной бумагой. Без фанатизма:

рисунок 2.8 — Активирование поверхности медного слоя

рисунок 2.8 — Активирование поверхности медного слоя

Тщательно отмываем заготовку спиртом или ацетоном:

рисунок 2.9 — Отмывка заготовки

рисунок 2.9 — Отмывка заготовки

Еще раз тщательно протираем слой металлизации ватной палочкой, смоченной в спирте или ацетоне:

рисунок 2.10 — Отмывка заготовки

рисунок 2.10 — Отмывка заготовки

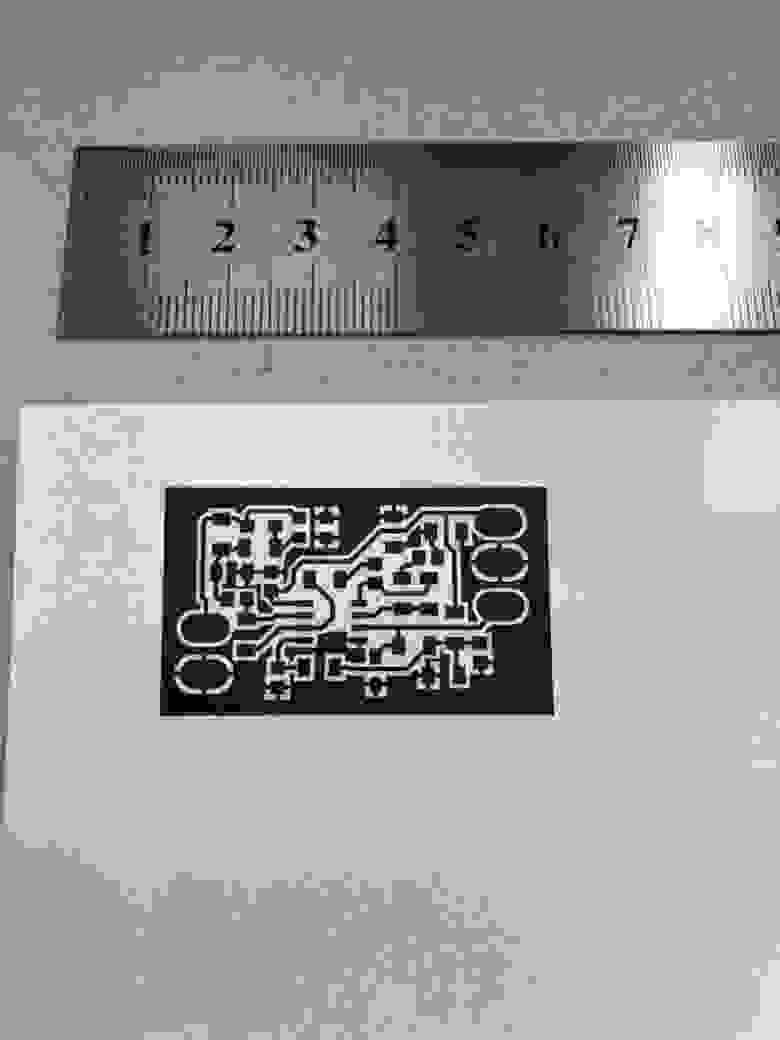

Теперь поверхность очищена и обезжирена, поэтому нельзя касаться ее руками. Отложим ее пока и распечатаем маску на фотобумаге. Здесь у вас будет небольшой простор для изысканий: необходимо добиться того, чтобы маска распечаталась в нужном размере: 40×23.5 мм. Рекомендуем попробовать сначала на обычной бумаге, и только при успешном подборе масштаба печати печатать на фотобумаге.

Вот изображение маски, которое необходимо напечатать. Оно уже зеркально, так что вам нужно просто распечатать в правильном размере. На всякий случай еще раз напомню, что нужен именно лазерный принтер!

рисунок 2.11 — Маска (40×23.5 мм)

рисунок 2.11 — Маска (40×23.5 мм)

У нас получилось так:

рисунок 2.12 — Распечатанна

рисунок 2.12 — Распечатанна