Дефекты рельсов. Найти, используя IT

1 Введение

Для обеспечения безопасности движения на железнодорожном транспорте регулярно проводится неразрушающий контроль рельсов с применением различных подходов и методов. Одним из основных подходов к определению эксплуатационного состояния железнодорожных рельсов является ультразвуковой неразрушающий контроль. Оценка результатов контроля зависит от дефектосокписта. Необходимость снижения нагрузки на человека и повышения эффективности процесса анализа данных ультразвукового контроля, делают задачу создания автоматизированной системы актуальной.

Цель данной работы — оценить возможность создания эффективной системы распознавания дефектов рельсов по дефектограммам ультразвукового контроля методами ML.

2 Анализ предметной области

Железнодорожный путь состоит из рельсовых звеньев, скреплённых между собой посредством болтовых и сварных соединений. При проезде по железнодорожному пути дефектоскопного устройства, оснащённого генерирующими пьезоэлектрическими преобразователями (ПЭП), в рельс с заданной периодичностью излучаются ультразвуковые импульсы. При этом принимающие ПЭП регистрируют отражённые волны. На принципе отражения волн от неоднородностей металла основана выявляемость дефектов ультразвуковым методом, так как трещины, включая и другие неоднородности, отличаются по своему акустическому сопротивлению от остального металла.

2.1 Принцип формирования A-scan

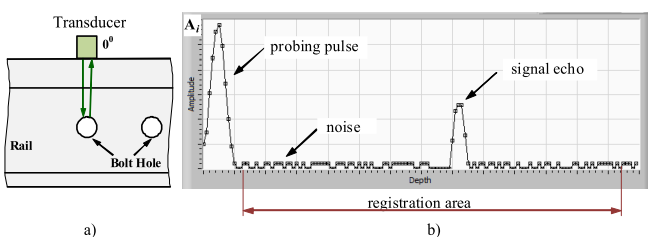

Зарегистрированный сигнал, отражённый от болтового отверстия при перпендикулярном вводе зондирующего импульса к поверхности рельса представлен на рис. 1. Изображение такого сигнала называется «Amplitude scan» или сокращённо «А-scan».

Рис. 1 — Представление зарегистрированного сигнала ультразвукового контроля на A-scan: a) процесс излучения и регистрации ультразвука, b) регистрируемый сигнал.

Записанная амплитуда такого эхо сигнала на каждой i координате по длине рельса может быть представлена в виде вектора

Ai = [a1, a2, a3, … , a j],

где aj— амплитуда отражённого сигнала на j-ом уровне глубины рельса.

Глубина для каждого значения амплитуды aj рассчитывается исходя из времени регистрации и частоты излучаемого сигнала.

2.2 Принцип формирования B-scan

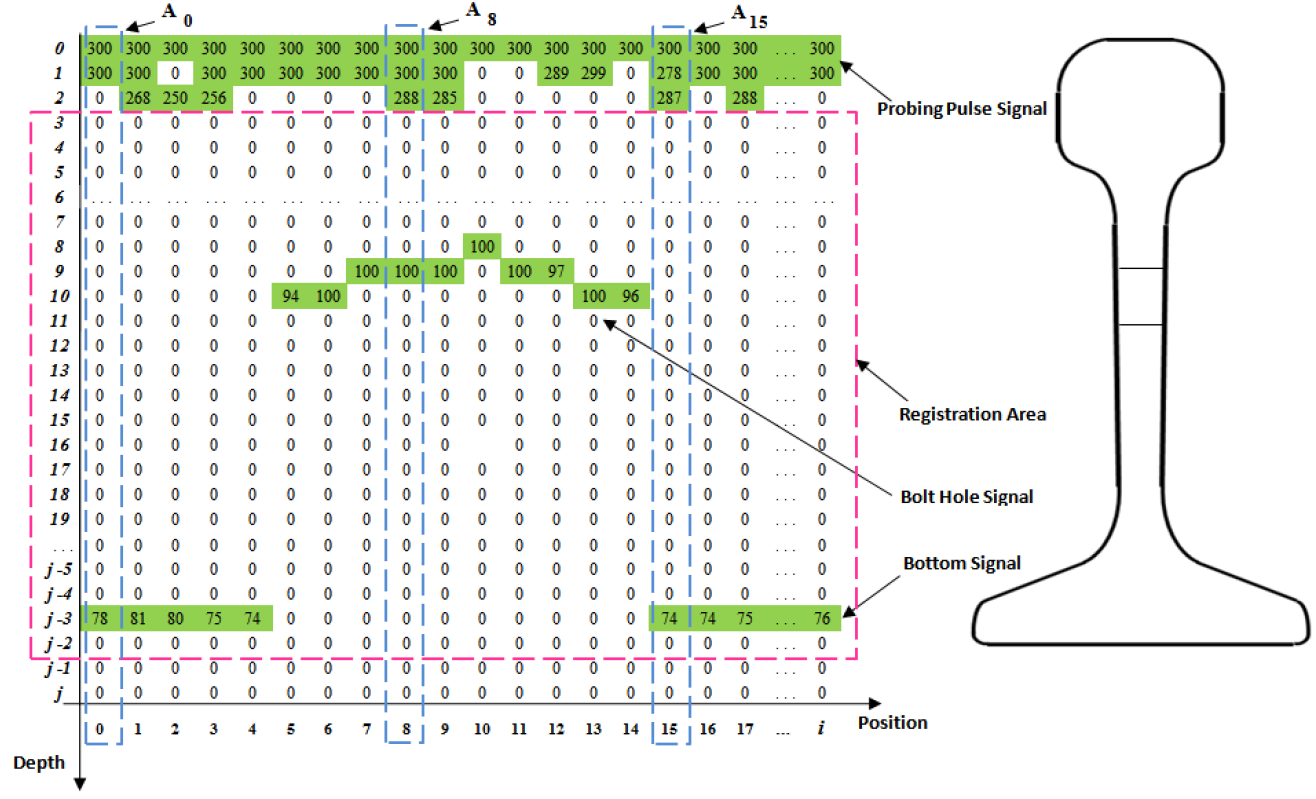

Регистрируемые отражённые сигналы А-scan в каждой i точке контроля по длине рельса можно представить в виде двух мерного массива

B = [A1, A2, A3, … , Ai] размером (i x j).

На рис. 2 схематично представлен фрагмент массива В с записанными эхо сигналами отражения от болтового отверстия при перпендикулярном вводе зондирующего импульса к поверхности рельса.

Рис. 2 — Фрагмент массива с сигнализациями болтового отверстия и сигнала дна

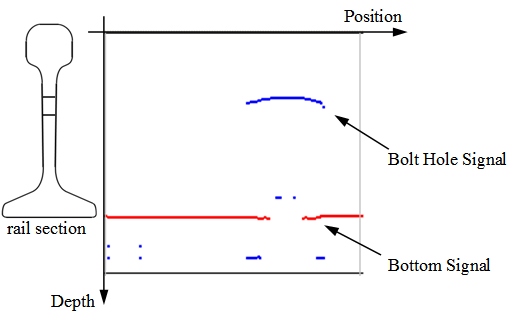

Графическое представление двухмерного массива B в виде графика интенсивности называется «Bright-scan» («В-scan») рис. 3, при этом значения массива отображаются в трёх измерениях на плоскости путём использования цвета как третьего измерения данных по оси Z.

Рис. 3 — Фрагмент В-scan болтового отверстия полученного сканированием при перпендикулярном вводе зондирующего импульса к поверхности рельса (оборудование Авикон-11)

2.3 Формирование дефектограммы

Различные отражающие свойства дефектов, их геометрия и местоположение в рельсе требуют для их обнаружения применения ПЭП с различными углами ввода и регистрации ультразвука. Поэтому при сплошном контроле рельсов современные дефектоскопы используют несколько преобразователей, которые распределены по длине искательной системы дефектоскопа и формируют, так называемую, схему прозвучивания сечений рельса. Одна из применяемых схем контроля представлена на рис. 4, при этом генерирующий и регистрирующий преобразователи каждого угла ввода ультразвука находятся в одном корпусе.

Рис. 4 — Пример схемы излучения ультразвуковых импульсов в рельс с использованием шести преобразователей

Формирование сигналов B-scan для болтового отверстия с использованием преобразователей с центральными углами ввода »+420» (оранжевый цвет),» — 420» (синий цвет) и »00» (зелёный цвет) в трёх характерных точках (1, 2, 3 позициях) по длине рельса схематично представлено на рис. 5a.

Рис. 5 — Формирование сигналов при сканировании: a) общий вид b) коррекция со смещением

Информационные каналы дефектоскопа соответствуют физическим датчикам (преобразователям), которые последовательно расположены на поверхности рельса. Совокупность B-scan для всех каналов дефектоскопа каждого рельса объединённая в файл данных называется дефектограммой (сканом). Нередко выделенный для рассмотрения канал или их совокупность также называют дефектограммой.

В большинстве случаев для улучшения восприятия дефектограмма отображается в режиме сведения к единому сечению, при котором корректируются координаты эхо-сигналов для каналов с наклонным вводом ультразвука путём дополнительного учёта отдаления отражателя от точки ввода зондирующего импульса в металл рельса (рис. 5 b). Кроме того, для удобства использования и сокращения графического вида всей дефектограммы производят графическую группировку каналов данных, одна из которых показана на рис. 6.

Рис. 6 — Пример участка дефектограммы болтового стыка рельса полученного при сканировании ультразвуковым оборудованием Avicon-11

2.4 Расшифровка дефектограмм (информационные признаки)

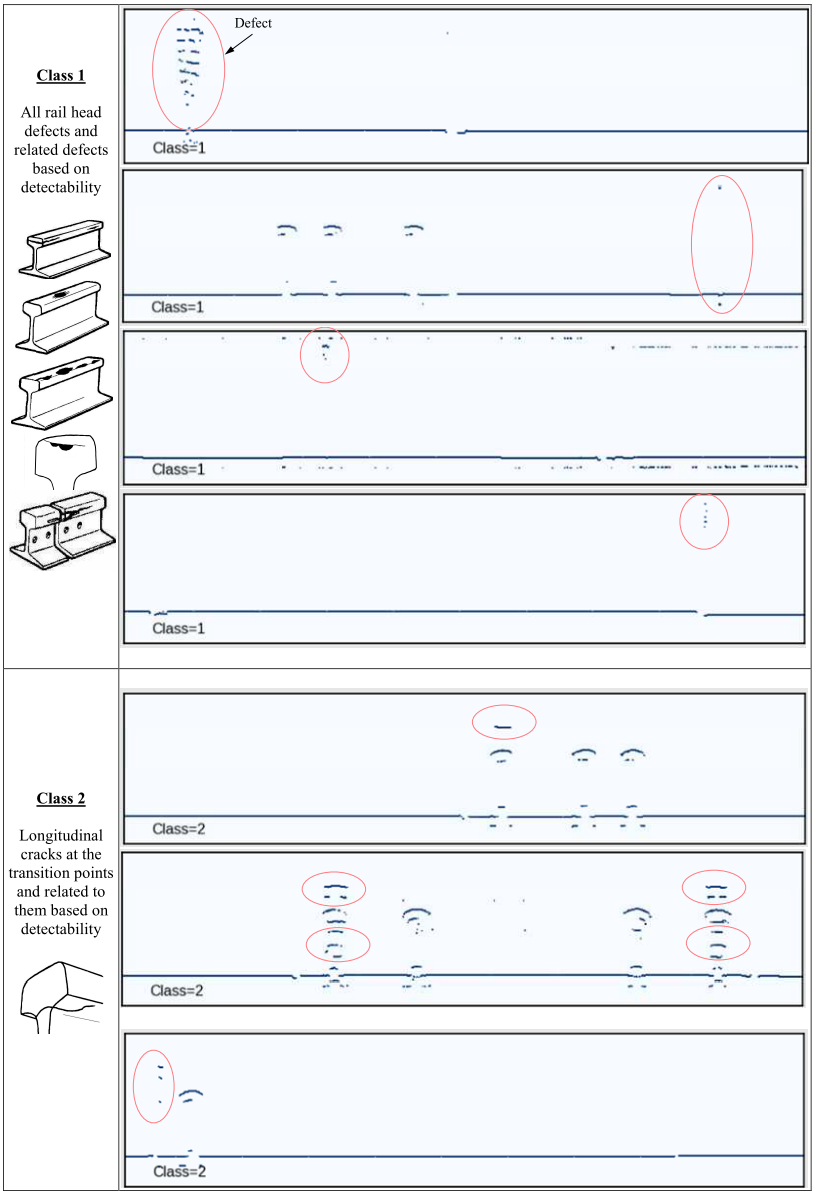

Для визуального поиска дефектов на B-scan и A-scan используются когнитивные функции привлекаемых экспертов — дефектоскопистов. При ультразвуковом сканировании рельсов их конструктивные элементы и дефекты имеют акустические отклики, которые отображаются на дефектограмме в виде характерных графических образов. Каждый тип дефекта на дефектограмме является визуально различимым для экспертов в процессе анализа данных. Основная цель анализа дефектограммы заключается в достоверном нахождении и выделении графических образов дефектов на фоне возможных помех и образов конструктивных элементов.

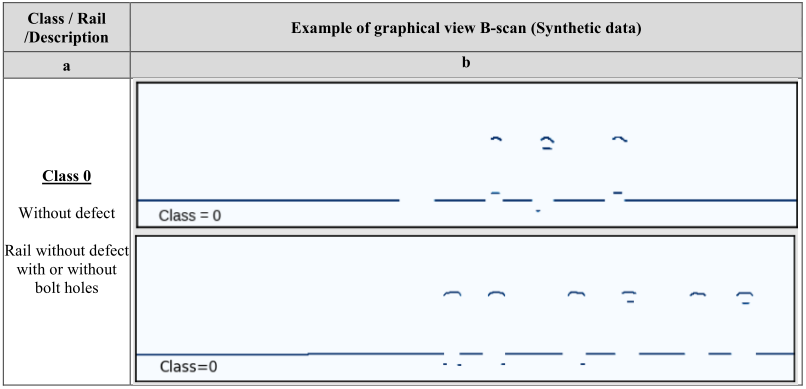

Каждый измерительный канал дефектограммы 00, ±420, ±580, +700 или их совокупность рассчитаны на выявление определённой группы дефектов. Для упрощения задачи поиска дефектов сделаем декомпозицию задачи и рассмотрим возможности алгоритмов DL для поиска отдельных типов дефектных участков по дефектограмме канала »00» дефектоскопа «Avicon-11». При этом типы участков могут быть выделены в четыре класса на основе характерных информационных признаков. Некоторое представление о многообразии набора данных полученного дефектоскопом «Avicon-11» можно получить из Табл. 1.

Табл. 1 — Примеры экземпляров (B-scan) для выделенных классов (реальные данные)

3 Выбор и реализация алгоритма классификации

Несмотря на то, что в процессе эксплуатации железнодорожного полотна решающее значение имеет наличие или отсутствие дефекта (бинарная классификация), количественно оценим какие дефектные участки имеют большую вероятность быть ложно классифицированными как без дефектные, что является опасным случаем при диагностике рельсов. При этом задача классификации сводится в данной работе к однозначной многоклассовой с четырьмя классами.

3.1 Формирование набора данных

Набор данных набирается из дефектограмм, полученных дефектоскопом «Avicon-11» на нескольких железнодорожных испытательных треках (Railroad Test Track — RTT) и обычных путях при различных условиях. Каждый экземпляр данных представлен в виде прямоугольных данных «глубина × длинна» и имеет форму (224, 1024), что позволяет вместить образы более шести болтовых отверстий по длине рельса при их болтовом стыке.

Формирование набора данных затруднено отсутствием достаточного количества дефектных участков, поэтому для его расширения использовалось смещение по длине рельса и сканирование одного и того же дефекта при различных условиях и настройках испытательного оборудования, что позволяет получить отличающиеся образы дефектов (рис. 7).

Рис. 7 — Пример увеличения набора данных

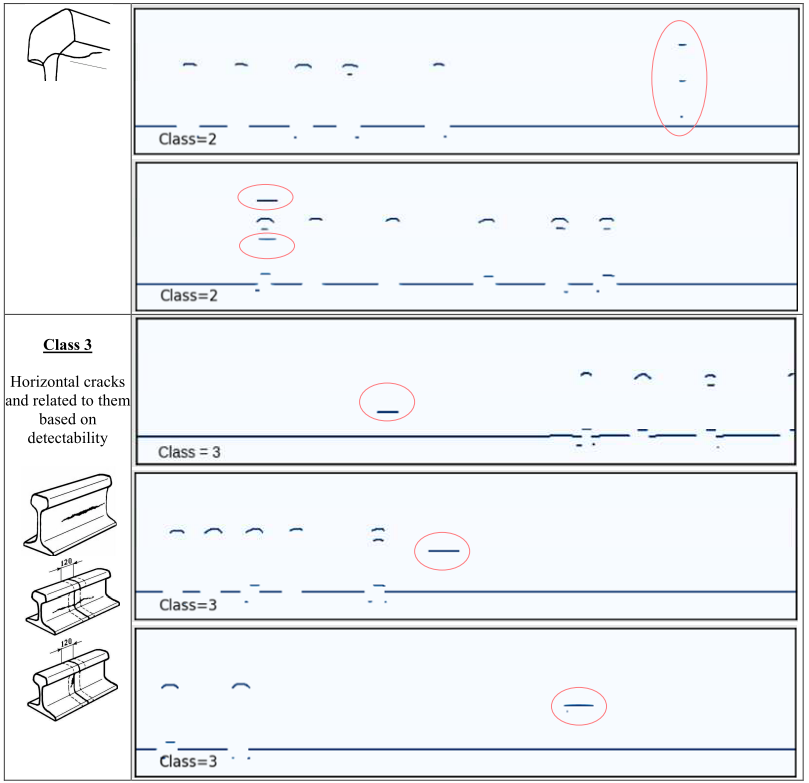

результате указанной методики набор данных для классов 0, 1, 2, 3 составляет соответственно 2151, 1043, 1584, 582, а в сумме 5360 экземпляров. Бездефектный класс »0» содержит 10% (214 экз.) экземпляров без болтовых отверстий, остальные 90% (1937 экз.) содержат от одного до шести болтовых отверстий. Набор данных получил название «avicon» и используется в работе только для окончательного тестирования. Это позволяет избежать проблемы дисбаланса классов при обучении и получить более достоверную оценку точности классификатора.

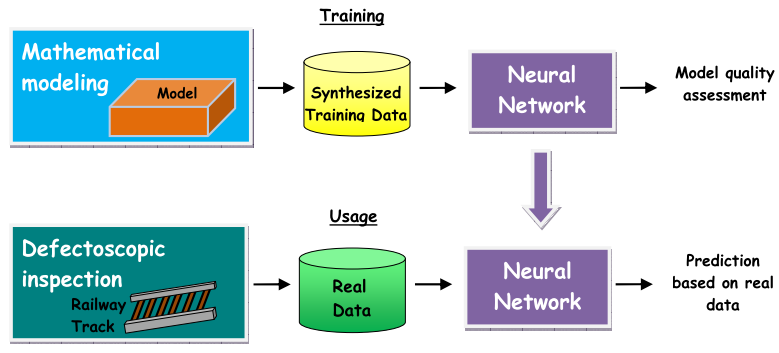

Для целей тренировки и проверки моделей классификации в данной работе используется синтетический, сбалансированный dataset, полученный на основе математического моделирования моделей описывающих процесс отражения и регистрации ультразвуковых волн от конструктивных отражателей рельсов и дефектов. Применение такой обученной модели для классификации реальных данных полученных дефектоскопом при диагностике рельсов демонстрирует рис. 8.

Рис. 8 — Применение нейронной сети обученной на модельных данных

Примеры синтетических экземпляров выделенных классов представлены в Табл. 2. Подробнее о создании синтетических наборов данных можно ознакомиться в работах [1–4].

Табл. 2 — Примеры экземпляров (B-scan) для выделенных классов (синтетические данные)

Процесс моделирования позволяет получить значительное количество экземпляров, ограничимся в работе величиной 2048 экземпляров для каждого из синтетических наборов «train», «valid», «test».

Каждый экземпляр данных и метки записывается для каждого набора в соответствующие бинарные файлы images.bin и labels.bin (тип данных «uint8») согласно рис. 9.

Рис. 9 — Распределение наборов по директориям

3.2 Разведывательный анализ данных

Информация о количестве данных, балансе классов для синтетических наборов и набора «avicon» представлена на рис. 10.

Рис. 10 — Сводная информация о наборах данных

Анализ графического представления фреймов реальных данных позволяет выявить, по крайней мере, одно важное свойство дефектов 3 класса: образы дефектов наиболее трудно отличимы от образов болтовых отверстий, особенно если находятся на одном и том же уровне по глубине рельса, что в значительной степени затрудняют задачу классификации.

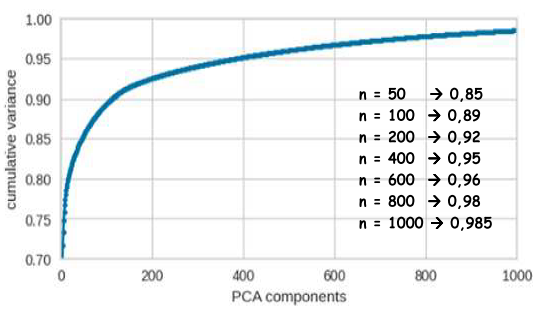

Каждый экземпляр данных имеет размер 224×1024 и является достаточно большим для применения алгоритмов ML, вызывая трудности организации процесса обучения. Каждый такой экземпляр можно считать точками данных в 224×1024 = 229376-мерном пространстве, которое является высоко разряженным так как содержит достаточно большое количество нулевых значений. Построенный график интегральной объяснимой дисперсии набора «train» как функции от количества компонент метода PCA (рис. 11) показывает, что при использовании 1000 компонент (в 228376 / 1000 = 330 раз меньше исходного размера) объясняется уже 98.5% дисперсии, что свидетельствует о высоком уровне избыточности в исходных данных. Такой уменьшенный набор данных может использоваться в алгоритмах ML, однако его получение на всём наборе данных одновременно вызывает затруднения, поэтому далее в работе рассматривается алгоритм, основанный на Deep Learning.

Рис. 11 — График интегральной объяснимой дисперсия данных как функция количества компонент метода PCA для наборе данных «train»

3.3 Архитектура нейронной сети

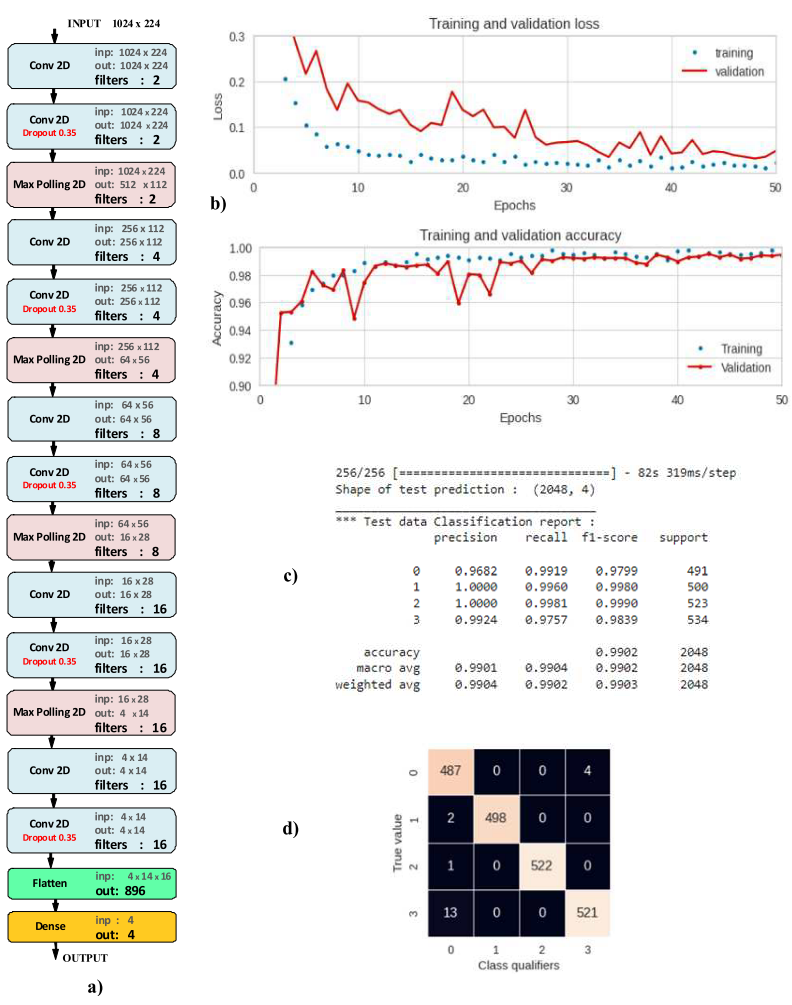

В работе рассматривается модель DL в виде линейного стека слоёв (рис. 12а — окончательный вариант сети). Функция активации: relu (rectified linear unit), для выходного полносвязного слоя — нормализованная экспоненциальная функция softmax, при которой сумма значений всех выходных нейронов равна единице. Функция потерь: мера ошибки в виде расстояния между распределениями вероятностей фактических данных и их прогнозом (перекрёстная энтропия). Оптимизатор: алгоритм стохастического градиентного спуска в модификации RMSProp. Метрики в процессе обучения: точность, как величина равная отношению количества правильно классифицированных объектов к общему числу объектов.

3.4 Обучение сети

Обучение окончательного варианта сети проводилось в течении 50 эпох. Графики изменения качественных показателей «loss» и «accuracy» характеризующих процесс обучения (рис. 12b) сходятся на этапе обучения и валидации и имеют низкое и высокое значения соответственно, что может свидетельствовать об отсутствии эффекта переобучения модели. Этот факт подтверждает и относительное равенство полученных точностей прогноза модели на наборе «train» — 99.61% и наборе «test» — 99.02% (рис. 12b, c). Занимаемая память сети в формате H5 составляет 30 Кбайт. Полный код можно найти в репозитории Github по ссылке [5].

Рис. 12 — NN и результаты её обучения: а) архитектура сети; b) Изменение «Loss» and «Accuracy» при обучении; с) Classification Report; d) Confusion matrix

Полученная confusion matrix и сводный отчёт о качестве модели представлен на рис. 12d, c. Обученная модель обладает высокими показателями precesion и recall выше 96% для всех классификаторов классов, что также означает достаточность информационных признаков в данных для классификации.

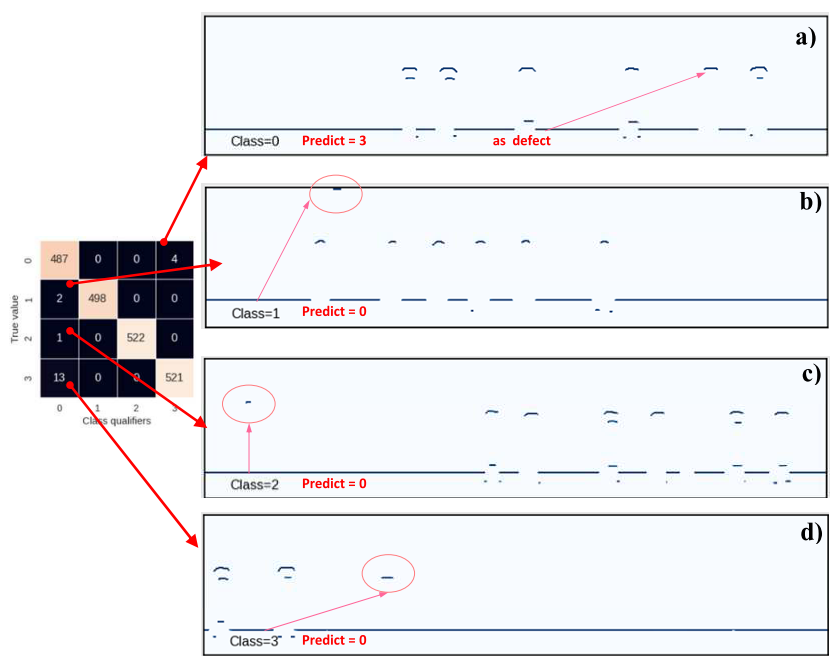

Важным для понимания работы классификатора и его изменения является рассмотрение ложно классифицированных образцов. Согласно confusion matrix классификатор 3 класса ошибочно распознал 4 образца класса 0, которые имеют как минимум одну сигнализацию болтового отверстия схожую с образом дефекта 3 группы (пример на рис. 13а), что возможно и стало причиной ошибки.

Классификатор класса 0 ошибочно распознал два образца класса 1. Оба неправильно распознанных дефекта имеют характерный внешний вид и расположены крайне близко к верней границы кадра данных. Одни из таких кадров — рис. 13b.

Классификатор класса 0 ошибочно распознал один образец класса 2, который расположен достаточно близко к глубине нахождения болтовых отверстий (рис. 13с).

Классификатор класса 0 ошибочно распознал 13 образцов класса 3, который расположен достаточно близко к глубине нахождения болтовых отверстий (рис. 13d).

По результатам тестов работы сети отмечается сложность различия дефекта 3 класса с болтовыми отверстиями.

Рис. 13 — Характерные фреймы ошибочно классифицированных данных

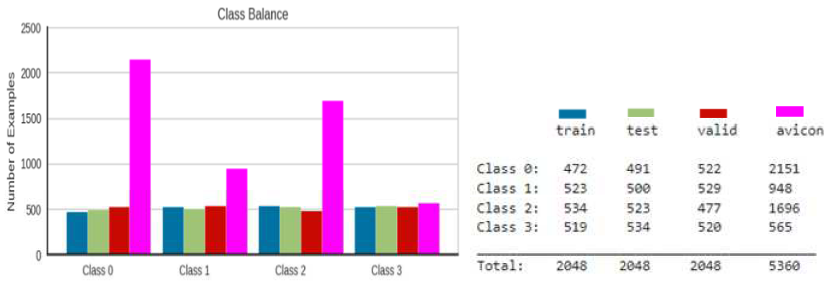

4 Оценка эффективности сети на реальных данных («avicon»)

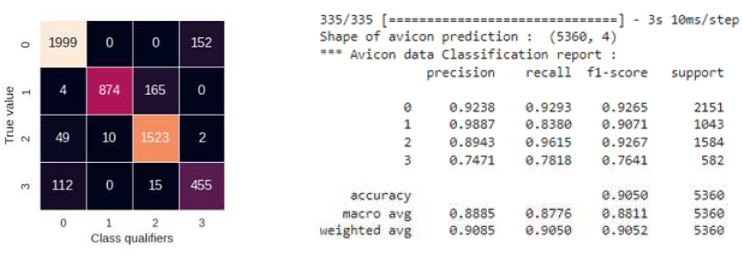

Для оценки качества работы обученной нейронной сети по распознанию экземпляров реальных данных полученных дефектоскопом «Avicon-11» было проведено моделирование на наборе данных «avicon». Точность всей сети составила 90%, что на 9% ниже точности прогноза для синтетических данных. Полученная матрица различий и сводный отчёт о качестве модели представлены на рис. 14. Затраты времени на классификацию размеченных данных позволяют оценить время необходимое для классификации 100 км железнодорожного пути — 11 с.

Рис. 14 — Сводный отчёт о качестве модели на основе классификации набора данных «avicon»

Проведём анализ наиболее важных ошибок классификации данных.

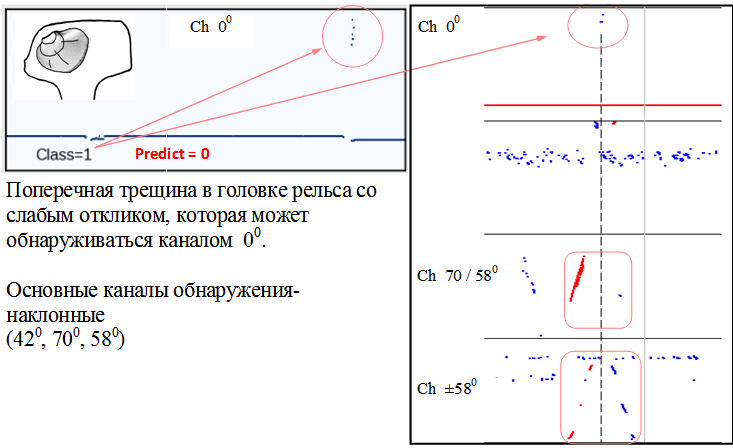

Согласно confusion matrix (рис. 14) четыре поперечных трещины с максимально слабым

откликом регистрируемые каналом 00 и относящиеся к классу 1 были классифицированы как класс 0 (без дефекта). Для улучшения распознавания подобных дефектов требуется добавление дополнительных информационных признаков, которые можно получить из наклонных каналов дефектоскопа, являющиеся основными каналами для обнаружения подобных видов дефектов (рис. 15).

Рис. 15 — Характерные фреймы ошибочно классифицированных данных (True =1, Predict = 0)

Ошибочная классификация 49 дефектов 2 класса как бездефектных, связана со слабыми откликами сигналов, регистрируемыми измерительным каналом 00. Одним из способов улучшения классификации подобных образцов класса 2 является рассмотрение дополнительных информационных признаков наклонных каналов (Ch ±420), так они являются основными каналами для обнаружения не правильно классифицированных дефектов (рис. 16).

Рис. 16 — Характерный ошибочно классифицированный фрейм данных 2 класса (True =2, Predict = 0)

Ошибочная классификация 112 образцов 3 класса в класс 0 связана с фреймами данных, где образ дефекта:

— находится на уровне болтовых отверстий,

— располагается ближе к краю кадра данных,

— имеет схожесть с образом болтовых отверстий.

Ошибочная классификация 152 образцов 0 класса в класс 3 связана с аналогичной причиной — схожесть образов болтовых отверстий с образами дефектов 3 класса.

Одним из способов улучшения классификации образцов класса 0 и 3 является рассмотрение дополнительных информационных признаков наклонных каналов (Ch ±420),

так как в этом случает болтовые отверстия хорошо отличимы от дефекта 3 класса и наоборот (рис. 17).

Рис. 17 — Характерный ошибочно классифицированный фрейм данных 3 класса (True =3, Predict = 0)

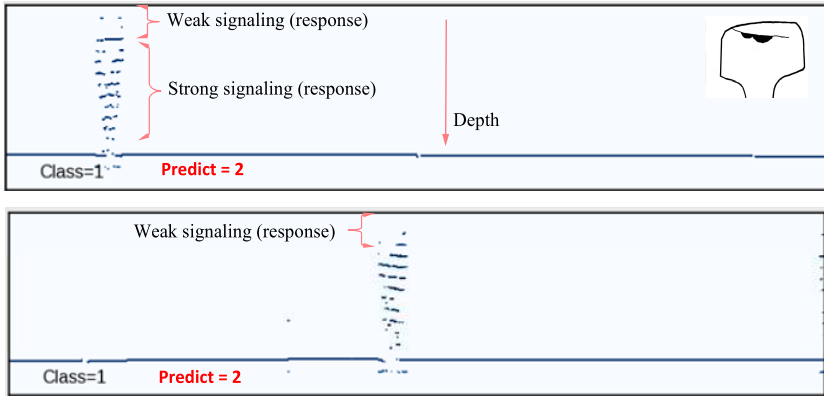

Графические образы дефектов 1 и 2 класса схожи и отнесение дефекта к классу 1 или 2 зависит от глубины, с которой начинается регистрация образа дефекта на дефектограмме. Дефекты класса 1 находятся в головке рельса, дефекты класса 2 могут регистрироваться, начиная с зоны перехода рельса из его головки в зону шейки. Ошибочная классификация 165 дефектов 1 класса как дефекты класса 2 скорее всего связана со слабыми откликами дефекта регистрируемыми в зоне головки рельса (рис. 18).

Рис. 18 — Характерные ошибочно классифицированные фреймы данных 1 класса (True =1, Predict = 2)

4.1 Бинарный классификатор

Одной из важных задач полученного классификатора при его практическом использовании будет точное определение без дефектного класса (класс 0), что позволит исключить ложное отнесения дефектных образцов к без дефектным. Снизить количество ложных срабатываний для классификатора 0 класса возможно за счёт изменения порога отсечения вероятности. Для оценки применимого порогового уровня отсечения проведена бинаризация многоклассовой задачи с выделением бездефектного состояния и всех дефектных состояний, что соответствует стратегии «один против остальных» (One vs Rest). По умолчанию для двоичной классификации пороговое значение принимается равным 0.5 (50%). При таком походе бинарный классификатор имеет показатель точности равный 92.28% (рис. 19).

Рис. 19 — Качественные показатели бинарного классификатора при пороге отсечения 0,5 (набор «avicon»)

Изменения прецизионности и полноты бинарного классификатора в зависимости от изменяющегося порога отсечения представлено графиком «precision-recall curve» (рис. 20a). При пороге отсечения 0.5 величина ложноположительных срабатываний составляет 161 образец (рис. 20b). Увеличение порога отсечения до уровня 0.8 и 0.9 позволяет снизить количество ложноположительных срабатываний до величины 70 и 58 соответственно, за счёт увеличения ложноотрицательных срабатываний до 344 и 440 (рис. 20b).

Можно сказать, что при автоматическом анализе увеличение порога отсечения позволяет, с одной стороны, уменьшить ложное отнесение дефектов к бездефектному состоянию и тем снизить риск пропуска дефектов, с другой стороны, увеличивает трудоёмкость человека при

ручном анализе фреймов с заведомо отсутствующими дефектами.

Рис. 20 — Влияние порога отсечения на характеристики бинарного классификатора: а) precision-recall curve, b) confusion matrix при различных порогах отсечения.

5 Выводы

1. На основе анализа предметной области ультразвукового обследования рельсов выявлены информационные признаки дефектов, позволяющие выделить четыре класса участков рельсов для проведения их классификации методами машинного обучения.

2. Собран и аннотирован набор данных ультразвукового обследования рельсов, который включает 5360 экземпляров.

3. Созданы синтетический обучающий, тестовый и валидационный наборы данных на основе стохастического математического моделирования моделей, описывающих процесс отражения и регистрации ультразвуковых волн от конструктивных отражателей рельсов и дефектов.

4. Для решения задачи однозначной многоклассовой классификации обучена структура нейронной сети на основе свёрточной модели с общей точностью 99%.

5. Подтверждена эффективность применения обученной на модельных данных нейронной сети к распознаванию образов реальных дефектов рельсов.

6. Дана оценка достижимой точности классификации в 90%, используя только участки дефектограмм нулевого канала ультразвукового дефектоскопа.

7. Проведён анализ причин ошибок нейронной сети и показана необходимость применения дополнительных информационных признаков из дефектограмм наклонных каналов дефектоскопа.

References

[1] Kaliuzhnyi A. Application of Model Data for Training the Classifier of Defects in Rail Bolt Holes in Ultrasonic Diagnostics. Artificial Intelligence Evolution [Internet]. 2023 Apr. 14 [cited 2023 Jul. 28];4(1):55–69. Available from: https://ojs.wiserpub.com/index.php/AIE/article/view/2339. DOI: https://doi.org/10.37256/aie.4120232339

[2] Kaliuzhnyi A. Application of Machine Learning Methods To Search for Rail Defects (Part 2). Available from: https://dzone.com/articles/application-of-machine-learning-methods-to-search

[3] Kaliuzhnyi A. Using Machine Learning To Detect Railway Defects. Available from: https://dzone.com/articles/use-of-mathematical-modeling-to-increase-the-data

[4] NVIDIA Blog. «What Is Synthetic Data? Synthetic data generated from computer simulations or algorithms provides an inexpensive alternative to real-world data that«s increasingly used to create accurate AI models». Available from: https://blogs.nvidia.com/blog/2021/06/08/what-is-synthetic-data/

[5] https://github.com/kaazdes/ClassBscanZeroCh_Avicon_public