CNC Multitool, новые приключения

Предисловие

Несколько лет назад я публиковал ряд статей на тему превращения обычного портального ЧПУ в многофункциональный обрабатывающий центр (раз, два, три). Концепция оказалась интересной и, тихой сапой, получилось ее довести до ума. Материала набралось довольно много, кроме того, в процессе работы появилась идея для небольшого стартапа. Поэтому, сделаю серию отдельных публикаций. Первый пост посвящен аппаратной части. Будет еще одна или 2 статьи по софту.

Основные проблемы первоначальной конструкции обуславливались колхозностью реализации. Сама идея обрабатывающего центра была вполне рабочей, но рутинная эксплуатация выявила ряд проблем, требующих решения.

Концевые датчики

Наличие у станка датчиков домашнего положения дает кучу преимуществ. Во-первых, ускоряется процедура размещения заготовки на столе. Во-вторых, позволяет скорректировать перпендикулярность осей X-Y, если у вас два ШД на одной из них, как у меня. Кроме того, в случае мультитула, в разных конфигурациях, начальные точки режущего инструмента отличаются друг от друга и удобно их отсчитывать относительно точного и статичного аппаратного нуля.

К сожалению, то, что поставил производитель было, как бы помягче сказать, недостойными выродками из славной семьи концевых датчиков. Это было что-то механическое, с парой миллиметров погрешности на каждом. Кроме того, спустя год не очень активной эксплуатации, 2 из 4х датчиков просто рассыпались.

Старые датчики аппаратного нуля.

Купил 4 вот таких индукционных сенсора:

Датчик индуктивный SN04-N DC6–36V

По моим наблюдениям, погрешность этих датчиков укладывается в половину миллиметра. Для столярки, вполне, сгодится.

Я выбрал именно эту модель потому, что по габаритам эти датчики встают на место штатных без необходимости что-то колхозить.

Новый датчик на старом месте

Концевики по осям Y и Z на моем девайсе смонтированы на каретке и были включены параллельно. Этот факт, по-началу, поставил меня в тупик: датчики работают как один выключатель, но станок аккуратно находил 0 и по Y и по Z. Было похоже на магию. Но код скрипта все поставил на место. В нем, действительно, сначала двигалась ось Z до срабатывания датчика, затем Y до срабатывания того же датчика. Т.е. в случае, если на каждой оси у вас по одному ШД, можно все концевики запараллелить и занять только один порт в контроллере.

Для точного выставления ортогональности X-Y добавил регулировочные болты в ограничители с обеих сторон по оси Х

Болт регулировки срабатывания датчика по оси Х

Датчик высоты инструмента

В интернетах пишут, что в качестве этого датчика можно использовать любую плоскую железку с известной толщиной. Дескать, при касании фрезы, цепь замкнется на корпус и все сработает. Для надежности, еще можно цеплять крокодил с «нулем» к фрезе.

Каюсь, был соблазн купить заводской датчик. Легко подавив соблазн с помощью врожденной жабы, стал экспериментировать с железкой. Для начала, подключил провод от нее в один из свободных сенсорных портов в контроллере и вкрутил сломанную фрезу в шпиндель. Производитель станка в конфиге MACH3 к моему станку уже предусмотрел и кнопку и код под этот датчик. Так что, программировать ничего не пришлось, только поменял значение высоты сенсора.

Первая попытка была оптимистичной — фреза коснулась импровизированного датчика и поднялась на несколько мм вверх. Но вторая попытка все испортила — фреза попыталась продавить железку и только небольшая мощность шаговика на Z ее остановила.

Последующие тесты показали всю несостоятельность концепции. Даже добавление крокодила с общим проводом, цепляющегося к фрезе ничего не дало. Видимо, корпус станка создавал приличную помеху для точного срабатывания датчика.

Стало понятно, что не все так просто и, в моем случае, контакты сенсора должны быть изолированы от деталей остального станка.

Немного покумекав породил такую конструкцию:

Датчик высоты инструмента

Две фольгированные пластины концами склеенные двусторонним скотчем. Зазор между ними — это толщина клеевого слоя скотча, примерно, 0.01 мм. При опускании фрезы верхняя пластина слегка прогибается и замыкает цепь с нижней. При этом, никаких контактов с самим инструментом.

Для удобства, сделал ручку и вкрутил в нее постоянный магнит. Датчик прицепляется к корпусу контроллера.

Примагниченный датчик высоты инструмента. Видны так-же розетка для синхронных оснасток и тумблер переключения между синхронными и асинхронными моторами.

Доработка каретки

Как показала практика, основной проблемой первоначальной конструкции оказалась сложность при смене конфигурации. При замене шпинделя на УШМ и обратно каждый раз приходилось заново выставлять прямые углы. Это удовольствие занимало прилично времени. Кроме того, конструкция крепежного узла с хомутом не позволяла установить более мощный асинхронный шпиндель, а хотелось.

Решение напрашивалось простое: заменить горизонтальный хомут на вертикальную монтажную плиту. Операция по смене конструкции узла крепления заключалась в следующем.

Распилил хомут на 2 части с таким расчетом, чтобы плита прикрученная к меньшей части не касалась подвижных частей каретки, а большую часть хомута можно было использовать со старым шпинделем.

В малой части просверлил отверстия и нарезал резьбу под болты крепления монтажной плиты.

В верхней части плиту прикрутил к площадке Z-шаговика. Подкладывая шайбы под верхнее крепление выставил прямой угол между плитой и столом.

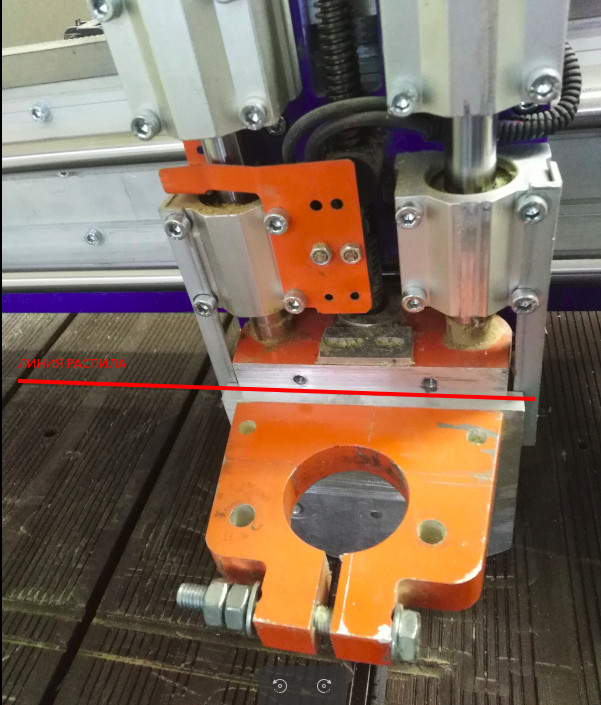

Изменение крепежного узла

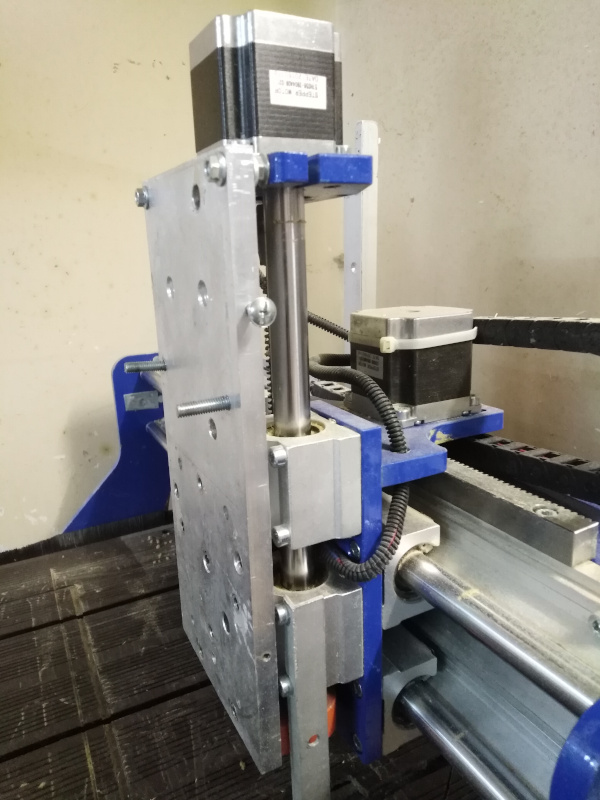

Монтажная плита в сборе

Для крепления разнотипной оснастки сделал под каждую унифицированные крепежные модули.

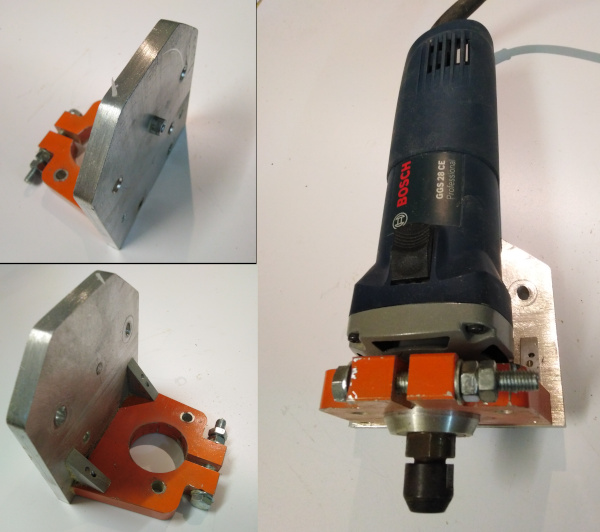

Узел крепления шпинделя

Цилиндрический прыщ в центре крепежного модуля (верхний левый снимок) предназначен для удобства монтажа. Он вставляется в центральное отверстие монтажной плиты и позволяет легко попасть крепежными болтами в соответствующие отверстия.

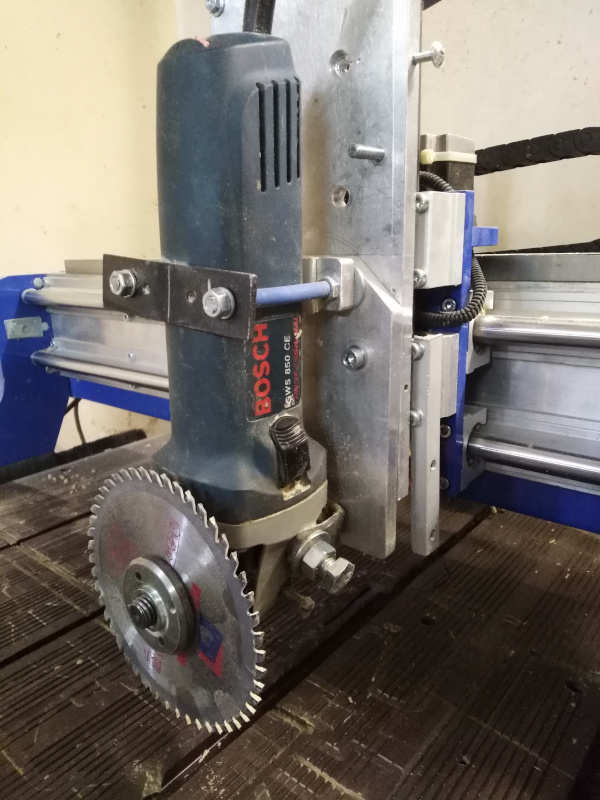

Крепление УШМ к монтажной плите

Асинхронный шпиндель

В одном из моих деревянных проектов потребовалось выпилить детали из букового щита толщиной 40 мм. Было очевидно, что имеющихся 800Вт для этого маловато. Кроме того, в используемую в качестве шпинделя бошевскую шлифмашину можно вставить только 6 мм фрезу, чего также, явно, не достаточно.

Стало понятно, что пришло время покупки «взрослого» асинхронного шпинделя. Я изначально не рассматривал девайсы с водяным охлаждением. Концепция мультитула требовала возможности быстрой смены инструмента и трубки хладагента казались слабым звеном при частой установке/снятии мотора. Также забраковал всевозможные цилиндрические форм-факторы из-за неудобного крепления через хомуты. В результате, выбор делался между квадратными устройствами. Их было проще прикрепить на монтажную плиту обновленной каретки.

Вариантов по мощности было два — на 1.5КВт и 2.2КВт. Полуторакиловатник смотрелся более естественно на моем небольшом станке. Но, усилием воли, я, все-таки, решился на 2.2, который еле-еле помещался по ширине. К тому-же, было опасение, что слабенький шаговик на оси Z не справится с сильно потяжелевшей кареткой. Забегая вперед скажу, что все опасения были напрасны, я не разу не пожалел, что выбрал более мощный девайс.

Шпиндель с инвертором покупал на Алиэкспрессе. До всех маразмов последних лет, комплект асинхронного счастья обошелся тогда в 21к, сущие копейки по теперешним временам…

Асинхронный шпиндель 2.2 Квт

В комментарии к одному из моих прошлых постов, кто-то писал про пляски с бубном в попытке подключить асинхронник к такому-же станку. Я тогда не придал этому особого значения, но очень скоро сам ощутил себя шаманом 7 го уровня. Обо всем по порядку.

В первые же выходные после получения китайской посылки пробую разобраться с новым девайсом. В инструкции написано, что подключать мотор можно только после настройки инвертора. Для запуска шпинделя достаточно настроить начальный набор параметров.

Начальный набор параметров настройки инвертора

№ параметра | Наименование параметра | Значение параметра

001 | Источник сигнала на запуск шпинделя | 0

002 | Источник сигнала на изменение частоты | 1

005 | Максимальная рабочая частота | 400 (смотрим на шпинделе)

004 | Базовая частота | 400 (смотрим на шпинделе)

003 | Основная частота | 400 (смотрим на шпинделе)

006 | Промежуточная частота | 2.5

008 | Максимальное напряжение | 220 (смотрим на шпинделе)

009 | Промежуточное напряжение | 15

010 | Минимальное напряжение | 8

011 | Стартовая частота | 130

070 | Аналоговый вход | 1

072 | Максимальная рабочая частота | 400 (смотрим на шпинделе)

073 | Минимальная рабочая частота | 130

142 | Максимальный ток шпинделя | 8 (смотрим на шпинделе)

143 | Количество пар полюсов | 2

144 | Режим отражения скорости вращения вала шпинделя | 3000

Важный момент: настраивать параметры инвертора нужно в указанной последовательности. После настройки, отключаю его от сети и подключаю шпиндель к клеммам U, V, W.

Далее, замыкаю контакты (DCM и FOR), управляющие включением двигателя, кручу ручку оборотов, шпиндель резво разгоняется вслед за ручкой. Ура, все работает! Если при включении вал крутится в другую сторону, нужно поменять местами любые 2 провода.

Не ожидая подвоха, прикручиваю мотор к монтажной платформе станка, инвертор аккуратно размещаю в ящике станочного стола. Запускаю MACH3, нажимаю Reset и пробую включить шпиндель. В этот момент у станка начался, ничем не спровоцированный, приступ пляски святого Вита.

Тяжело вздохнув, надеваю все свои самые мощные амулеты, беру магический бубен и начинаю шаманский ритуал, затянувшийся на пару дней.

Для начала, внимательно изучил инструкцию. Важным пунктом там шло заземление. Причем не абы какое, а по схеме «Звезда». Мой вариант с батареей отопления явно не канал. На Ютюбе попалось пара роликов где подобные моей проблемы решались заземлением самого станка и отдельно шпинделя. Мастерская у меня в подвале, земля рядом. Забиваю в пол железный штырь. Провод от штыря прикручиваю к станине станка. Отдельным проводом в ту же точку подключаю шпиндель.

Снова пробное включение через MACH3. Амплитуда пляски шаговиков стала заметно меньше, но никуда не делась. При увеличении сечения заземляющего шпиндель провода, амплитуда дерганий уменьшалась, но очень быстро увеличивалась с ростом его длины. Стало ясно, что одним заземлением проблему не решить.

Беру бубен побольше, и под мерный «бум-бум», лезу в ЧПУшные форумы. Пишут про помехи от силового кабеля к двигателю и советуют поставить экранированный. Купить такой оказалось не самым простым делом: в обычных строительных супермаркетах они не продаются. Но, гугл творит чудеса, на другом конце города нашел специализированную контору, где благополучно купил 5и метровый кусок экранированного силового трехжильного провода.

Меняю обычный провод на экранированный. Пробное включение. Изменений ноль. Ну, т.е. как дергались шаговики, так и продолжали дергаться.

После было множество разных экспериментов: пробовал менять настройки в инверторе, порядок подключения силовых проводов, переносил точку заземления, откручивал короб с контроллером от портала, брал самый большой бубен, тасовал амулеты и раскидывал карты таро…

Оставалось одно последнее средство, которое 100% должно сработать — изолировать шпиндель от остального станка. Я даже сделал пластиковую прокладку и пластиковые шайбы для прикручивания мотора без электрического контакта с монтажной платформой. Но было в этом решении что-то костыльное и стремное.

Тут я вспомнил, что среди сообщений на ЧПУшных форумах промелькнул совет от очень умного человека накрутить несколько витков силового кабеля на ферритовое кольцо. Кольцо должно располагаться рядом с инвертором. Не очень веря в успех, но помня про мощь Кольца Всевластия, я нашел в своих закромах подходящую ферритовую прелесть. С трудом сделав 3 витка толстенного кабеля через маленькое колечко, снова подключаю мотор к инвертору и делаю пробный запуск. И случается чудо! Вот что значит большой бубен! После ресета станок стоит как вкопанный. Меняю обороты шпинделя, шаговики никак не реагируют, проблема решена!

Ферритовое кольцо на силовом кабеле шпинделя

Немного поломал голову над тем как включать шпиндель. В контроллере стоит реле через которое подается напряжение на встроенную розетку. Это подходит для синхронных моторов. Так же в контроллере есть большой разъем в котором предусмотрены контакты для включения выключения шпинделя. Но разъем расположен крайне не удачно, практически вплотную к нижней стенке короба. Т.е. воткнуть ответную часть в него не возможно, а подпаиваться к самой плате не хотелось.

Проблему решил «в лоб»: просто поставил тумблер с двумя независимыми блоками которым переключаю контакты реле шпинделя либо на встроенную розетку для синхронных оснасток, либо на контакты включения шпинделя в инверторе.

Направляющие для дополнительной оснастки

В первоначальном варианте токарная приблуда у меня крепилась к деревянной раме, смонтированной на верстаке рядом со станком. Помимо того, что выглядела такая конструкция не эстетично, она еще сильно снижала точность токарной обработки. Кроме того, при каждой установке токарного гаджета приходилось долго заниматься его юстировкой по отношению к остальному станку.

Для решения задачи, прикрутил пару направляющих из прямоугольного стального профиля параллельно оси X.

Направляющие для дополнительных устройств

Пришлось слегка изменить систему крепления токарной оснастки.

Узлы крепления токарной оснастки

Установленный токарный мотор

Шипорезка

Измененная конструкцию каретки дала возможность поворачивать шпиндель на 90 градусов и я, наконец, смог реализовать свою давнюю задумку — ЧПУ шипорезку.

Все что оставалось для этого сделать, это придумать как крепить заготовку сбоку. Прямоугольные направляющие токарной оснастки пришлись, как нельзя, кстати. Из подручных материалов сделал съемный стол, который вставляется на место токарника.

Получается вот такая замысловатая конструкция.

Сам стол сделал поворачивающимся, чтобы можно было делать не только прямые шипы. Если честно, еще не разу не пробовал его крутить…

Борьба со стружкой

Кто пробовал фрезеровать дерево знает, что это очень пыльный процесс. Он становится серьезной проблемой когда площадь мастерской всего 9 квадратных метров. В общем, покупка вытяжной установки было вопросом времени и время это настало. Поставил я вот такую штуку:

Вытяжная установка 2Квт

Мощность мотора 2Квт. Менее мощную брать не советую, мне этого пылесоса хватает с трудом.

Разводку вытяжки сделал на 3 точки — одна стационарно подключена к ленточной пиле, вторая предназначена для ЧПУ и третья для свободного использования. Я к ней цепляю фрезерный стол, рейсмус или просто использую как пылесос.

Обязательно нужны задвижки, чтобы отсекать неиспользуемые вытяжные точки.

Вытяжная труба

Я сделал ошибку при прокладке вытяжной трубы: на развилках у меня получились прямые углы. В них часто скапливается стружка и приходится снимать секцию чтобы прочистить. Это не сложно, но в ближайших планах избавиться от прямых углов.

Кнопку включения вытяжной установки закоротил и подключил ее через WiFi-розетку.

WiFi розетка Sonoff

Для включения вытяжки можно пользоваться мобильным приложением от производителя. Кроме того, Sonoff предоставляют удобный API к своим устройствам. Можно реализовать интересные сценарии: управлять вытяжной установкой голосом или связать ее включение с включением шпинделя ЧПУ. В статье про софт затрону эту тему.

Отдельно пришлось повозиться с пылеулавливающим узлом непосредственно в области работы фрезы. Первым вариантом была обычная щетка насадка на шпиндель. Но работала она так-себе, особенно, если фреза длинная и глубина реза большая.

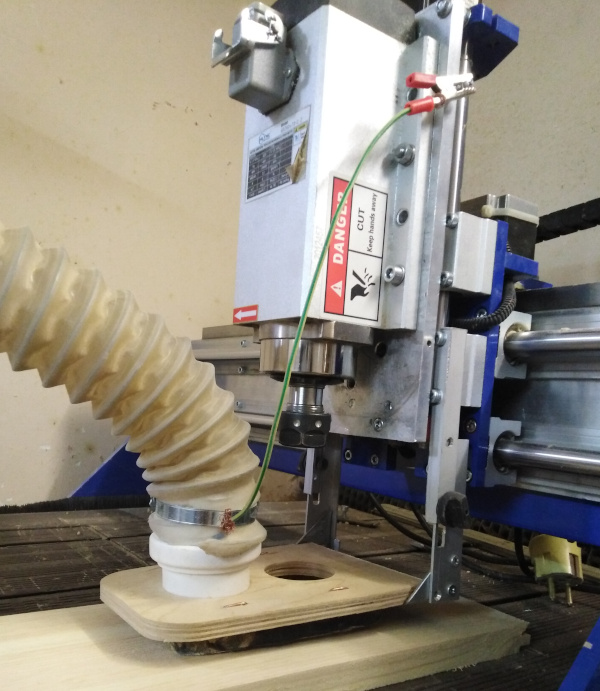

Однажды мне попалось на глаза видео профессионального ЧПУ. В нем пылеулавитель постоянно прижат к заготовке, а шпиндель погружается в предназначенное для него окно. Решение имеет 2 важных преимущества перед щеткой-насадкой. Во-первых, решается проблема длинной фрезы. Во-вторых, можно менять режущий инструмент не снимая пылеуловитель.

Пылеуловитель

Важный момент: в гибком шланге стружкоотсоса имеется металлическая проволока, которая при трении стружки о пластик получает значительный статический заряд. Этот заряд имеет склонность периодически пробиваться на корпус шпинделя. Что приводит к глюкам контроллера — пропускаются или появляются лишние шаги. Чтобы этого не было, нужно зачистить небольшой участок проволоки в шланге и соединить его с корпусом станка (зеленый провод на фото — это оно).

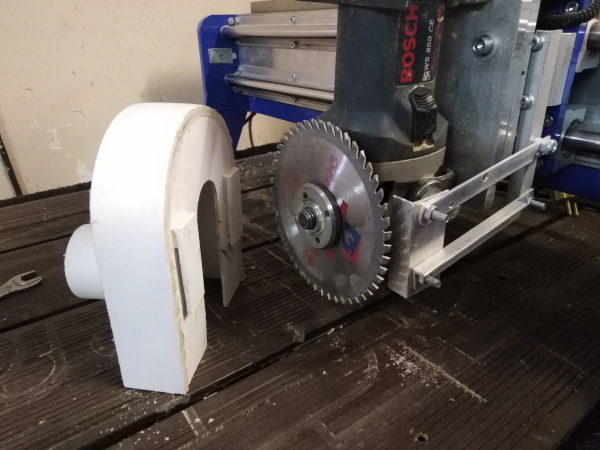

Похожую конструкцию сделал и для циркулярки из ПВХ-пластика.

Съемный пылеприемник для УШМ

Пылеприемник устанавливается на высоте толщины заготовки. Пила движется независимо внутри пылеприемника вверх-вниз.

Послесловие

В целом, перечисленные выше доработки позволили существенно сократить время перенастройки станка между разнотипными операциями. Кроме того, добавление функции шипореза позволили сэкономить кучу денег, которые стоит фестуловская домино. Сейчас, сделать любое шиповое соединение или насверлить присадочных отверстий занимает несколько минут.

Из планов на будущее по механической части:

добавить гофрозащиту на ось Y

Разориться на поворотную ось

Подумать над автоматической сменой инструмента

Сделать возможность регулировки оборотов шпинделя через gcode