Аддитивное производство полного цикла на авиационном предприятии – дело ближайшего будущего

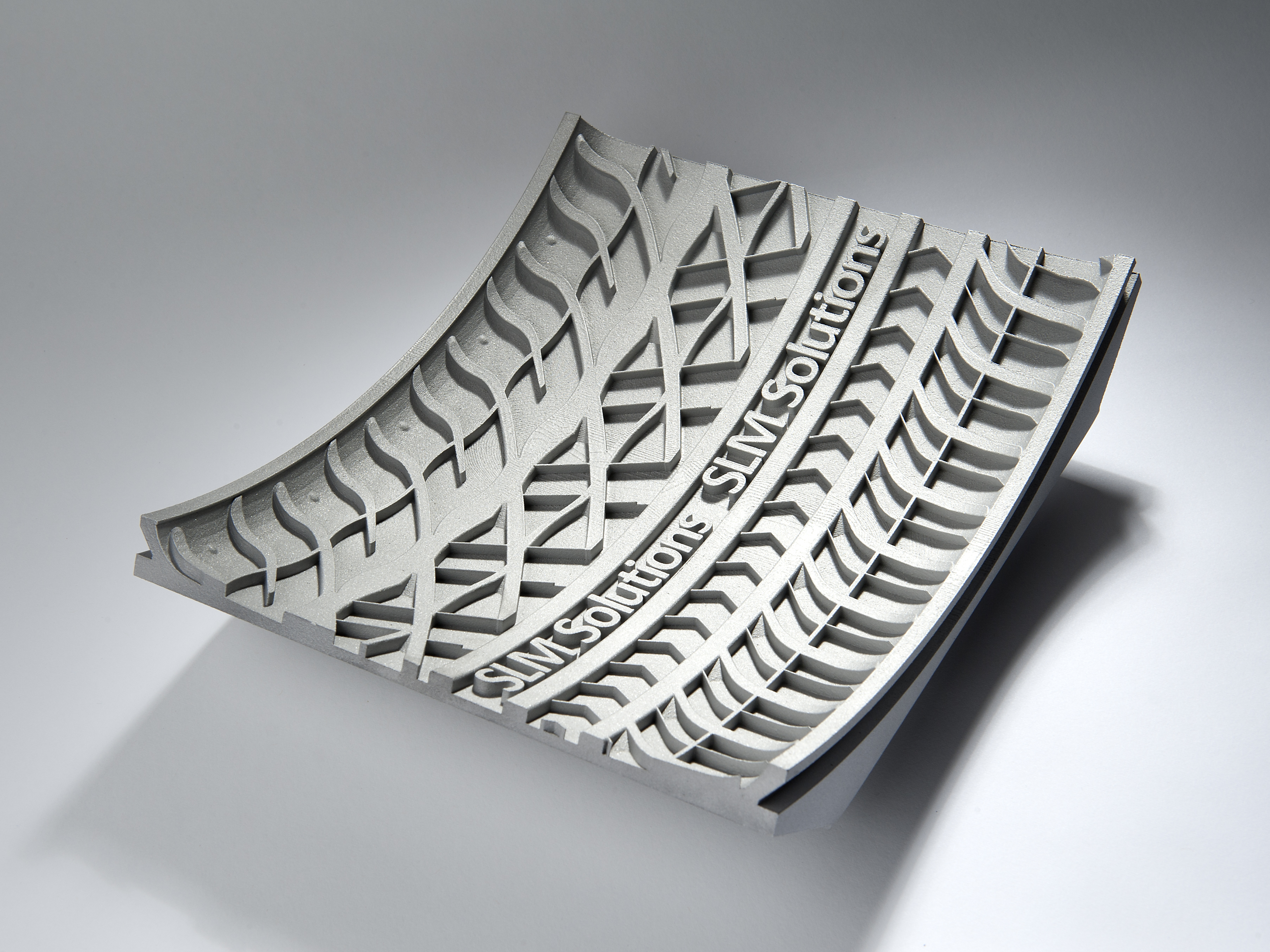

SLM Solutions (Германия) — один из ведущих мировых производителей промышленных 3D-принтеров, работающих по технологии селективного лазерного плавления. В феврале 2016 года было открыто представительство SLM в Москве. Мы побеседовали с Павлом Ладновым, ведущим техническим экспертом «СЛМ Солюшенс РУС». Разговор коснулся вопросов внедрения аддитивных технологий на отечественных авиакосмических предприятиях, а также решений, предлагаемых SLM Solutions.

— Если мы говорим о 3D-технологиях, какие задачи стоят перед авиакосмическими предприятиями, какие проблемы для них наиболее актуальны?

— Во-первых, это проблема сертификации процесса производства на основе аддитивных технологий. Во-вторых, недостаток опыта в работе с трудными сплавами титана и никеля на установках селективного лазерного плавления (СЛП). И наконец, отсутствие порошковых композиций, широко применяемых в нашей стране сплавов алюминия и магния, сталей и пр.

— Расскажите, пожалуйста, о решениях, которые предлагает SLM Solutions.

— Наша компания представляет широкий ассортимент различных опций и комплектаций оборудования, позволяющих наиболее полно удовлетворить все требования клиента. В моделях SLM 280HL и SLM 500HL применяются многолазерные системы с мощностью каждого лазера 700 Вт — это интересно как раз для авиационной тематики. Эта опция обеспечивает (например, на установке SLM 280HL) увеличение производительности до 30 процентов на алюминиевых сплавах по сравнению с аналогичной установкой, но с двумя лазерами по 400 Вт. Для решения проблем, связанных с сертификацией технологии изготовления деталей, на оборудование компании опционально устанавливаются системы мониторинга рабочей реальной мощности лазера и системы контроля эмиссии теплового излучения ванны расплава. Следует отметить, что система контроля качества нанесенного и сплавленного слоя и система потоковой записи log-файлов процесса работы установки входят в базовую комплектацию оборудования. SLM Solutions также постоянно работает над расширением номенклатуры металлических порошков, поставляемых компанией.

— В чем специфика применения 3D-технологий в авиакосмической отрасли?

— Прежде всего это жесткая процедура сертификации. Качество детали, полученной путем селективного лазерного плавления, определяется четырьмя основными факторами.

1. Качество 3D-принтера.

Обеспечивается: проведением и анализом тестовой работы перед отгрузкой оборудования клиенту, а затем на территории клиента после установки оборудования, и регламентацией процедур калибровки и технического обслуживания.

2. Качество процесса построения детали.

Обеспечивается: регламентированием технологических параметров процесса и настроек оборудования.

3. Качество работы с оборудованием.

Обеспечивается: регламентированием процедур работы с оборудованием и внешних условий помещения для работы оборудования; уровнем подготовки операторов аддитивной установки.

4. Качество используемого материала.

Обеспечивается: входным контролем и тестированием материала, регламентированием процедур хранения, транспортировки, работы с материалом.

Исходя из этого, можно представить, каким трудоемким может быть процесс сертификации по всем этим четырем параметрам для получения сертифицированной детали.

Другая важная особенность применения технологии селективного лазерного плавления, в авиакосмическом секторе в частности, — работа с такими технологически трудными материалами, как сплавы титана и никеля. Эти сплавы склонны к образованию остаточных напряжений, приводящих к короблению деталей и даже трещинам.

Геометрия авиакосмических деталей подчас изобилует тонкими стенками, сложными комплексными формами, ячеистыми структурами, при этом стандартные параметры на материал, предоставляемые производителем оборудования, относятся к «усредненной» детали, не слишком крупной и не слишком тонкостенной. Возникает очевидная необходимость предварительно прорабатывать параметры процесса построения не только для материала в общем, но и для деталей с характерной геометрией. Непонимание этой особенности иногда приводит в замешательство людей, считающих, что 3D-принтер должен производить качественную деталь по нажатию кнопки «Пуск» без какой-либо предварительной проработки процесса.

— На каком уровне сейчас возможно применение аддитивных технологий в авиации — лабораторные испытания, изготовление единичных деталей, мелкосерийное производство или полноценное аддитивное производство в цепочке общего технологического процесса на предприятии?

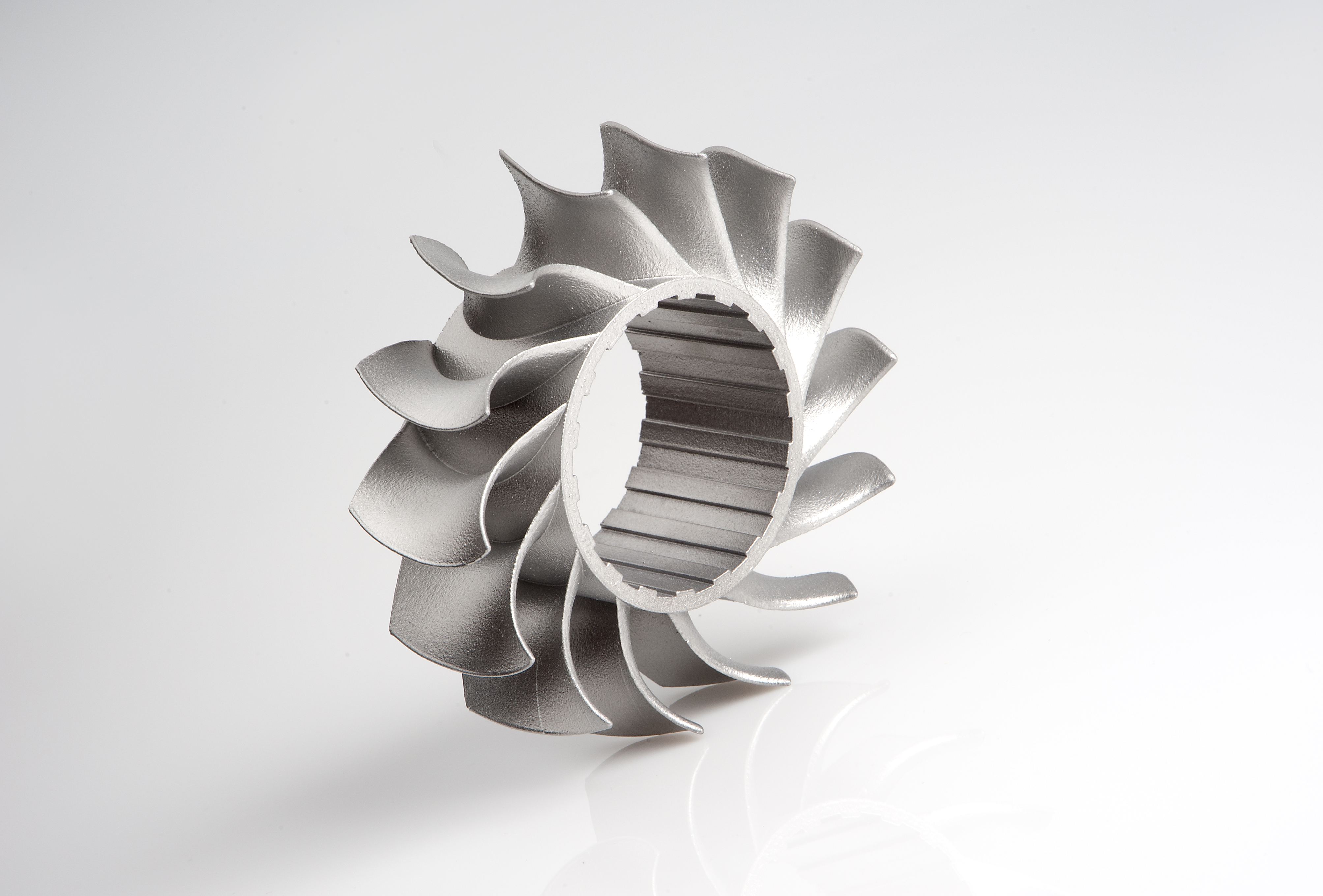

— Аддитивные технологии в авиации дают возможность резко снизить коэффициент Buy-to-Fly, то есть соотношение между количеством закупленного материала и количеством материала в готовой детали, которая «полетит». Они также позволяют добиться недостижимой ранее функциональности отдельных деталей и компонентов, изготовить облегченные и прочные детали, тем самым увеличив полезную нагрузку самолета. Однако, как я уже сказал, серьезные вопросы, связанные с сертификацией и обеспечением стабильности производственного процесса, остаются пока до конца не решенными.

У компании SLM Solutions большой портфель клиентов из авиационной отрасли. Все они сначала тестировали детали в лаборатории, после чего некоторые заказчики смогли применять 3D-технологии для изготовления единичных и мелкосерийных деталей. Аддитивное производство полного цикла на авиационном предприятии — дело ближайшего будущего.

— Оборудование SLM — это конечное решение? Или нужно отдельное программное обеспечение для подготовки к печати, для постобработки и т.д.? Что вы советуете в таком случае заказчикам?

— Оборудование компании SLM — это прежде всего инструмент, комбайн, если хотите, для решения различных производственных задач в области 3D-печати металлами. Можно провести аналогию с программным обеспечением Photoshop, у которого огромное число параметров настроек и вариантов использования, и каждый пользователь выбирает именно то, что нужно ему для решения конкретной задачи. Да, определенно, оборудование SLM — это Photoshop на рынке установок селективного лазерного плавления.

В зависимости от задачи, инструмент может быть и конечным, и промежуточным решением. Безусловно, проблемы, касающиеся проектирования деталей, топологической оптимизации и генеративного дизайна, требуют использование стороннего программного обеспечения для получения конечной исходной модели детали. Подготовка деталей к печати осуществляется с помощью поставляемого в комплекте с оборудованием программного обеспечения и постпроцессора, никакого дополнительного ПО не требуется.

Ввиду особенностей процесса селективного лазерного плавления для деталей из таких материалов, как никелевые, титановые сплавы, инструментальные стали может потребоваться дополнительная термическая обработка или обработка ГИП.

Процесс селективного лазерного плавления нельзя отнести к высокоточным процессам, да и качество поверхности деталей сопоставимо с литьем по выжигаемым и выплавляемым моделям. Поэтому элементы конструкции деталей с более высокими требованиями по шероховатости и плоскостности поверхности необходимо подвергать последующей чистовой механической обработке.

— В чем SLM Solutions превосходит конкурентов в техническом плане?

— Основное преимущество оборудования SLM Solutions — самая высокая производительность в своем классе благодаря запатентованной многолазерной системе, применению 700-ваттных лазеров и нанесению слоев в двух направлениях.

К другим плюсам можно отнести открытую систему настроек параметров оборудования, удобство в обслуживании, мощный постпроцессор и наличие систем контроля параметров процесса построения с возможностью сохранения данных, широкий набор конфигураций установок и периферийного оборудования.

— Какие металлические порошки используются при 3D-печати? Можно ли в 3D-принтерах SLM применять металлические порошки других производителей?

— Установки SLM Solutions адаптированы для работы практически со всеми материалами. Номенклатура металлических порошков компании включает в себя не только широко используемые в СЛП-процессе сплавы, такие как TiAl6V4, 316L, IN718, AlSi10Mg, но и достаточно редкие на рынке услуг 3D-печати, типа Invar36 с низким коэффициентом линейного термического расширения и оловянные бронзы CuSn10.

В основном, порошки для СЛП-процесса получают методами газовой или плазменной атомизации. Важным условием является сферическая форма частиц и отсутствие сателлитов. С точки зрения работы, установки СЛП предъявляют наиболее строгие требования к текучести порошка. Добиваться хорошей текучести позволяет как сферическая форма частиц, так и определенный фракционный состав. В основном порошки для СЛП-процесса имеют размер частиц в диапазоне 10–63 мкм и одномодальное распределение.

— Что вы можете сказать о качестве порошков российского производства (если они уже предлагаются на рынке)?

— Мне трудно судить о качестве российских порошков, так как я этой тематикой специально не занимался. Однако хочу заметить, что у нас есть клиенты, которые применяют отечественные порошки и, в принципе, обеспечивают необходимое качество деталей. Иногда проблема бывает не столько в порошке, сколько в правильном проведении работ по оптимизации параметров процесса построения под конкретный материал. Ключевое условие возможности использования порошка на установках SLM Solutions — хорошая текучесть порошка, а с остальным можно работать.

— Давайте поговорим о перспективах разработки в вашей компании новых технологий, оборудования и материалов для решения задач в авиакосмической промышленности.

— Прежде всего, SLM Solutions как производитель оборудования стремится усовершенствовать конструкцию установок для СЛП, сделать их более удобными и производительными. Ведутся работы по усовершенствованию систем мониторинга процесса построения — это важно как раз для сертификации технологии в авиации — и усовершенствованию периферийного оборудования. Другое направление работы связано с отработкой параметров процесса СЛП для новых групп сплавов — расширения номенклатуры используемых порошков. Технология СЛП очень гибкая и вариативная, здесь есть много перспективных направлений.

— Чем еще вы могли бы поделиться с читателями нашего блога?

— Я бы хотел сказать такую важную вещь. Безусловно, за аддитивными технологиями будущее, но не стоит воспринимать их как панацею, универсальный метод изготовления деталей. Журналисты любят порой сильно преувеличить существующие возможности, но инженеры должны понимать: каждый метод имеет свои ограничения в плане применимости — технологические, экономические, технические и прочие.

Селективное лазерное плавление, действительно, позволяет заглянуть за грань привычного подхода к конструированию деталей, предлагает определенные преимущества, но они реализуются лишь тогда, когда пользователь технологии понимает границы ее применимости — по материалам, конструкции, экономике производственного процесса.

3D-печать следует воспринимать как еще один вариант технологии получения изделий наряду с механической и пластической обработкой, литьем, сваркой. При выборе вариантов производственного процесса взвешивайте тщательно все «за» и «против».