[recovery mode] Полупроводник InGaAs как альтернатива кремнию

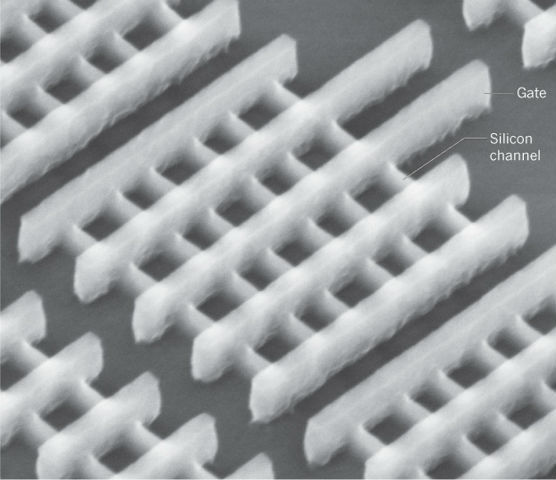

С 1960-го года структура транзисторов, созданная командой Джея Ласта, практически не изменилась. Металл-Оксид-Полупроводник, сокращенно МОП-транзисторы являются основной частью современных компьютерный микрочипов. За 55 лет технологический процесс элементов компьютерных микрочипов значительно уменьшился, до 14 нм (топовый процессор Broadwell). За все эти года было введено множество усовершенствований в производстве, структура микросхем стала расти не только в ширину/длину, но и в высоту. Теперь структура ЦПУ напоминает «мегаполис». Но за все эти годы главный компонент оставался неизменным — кремний, как и 55 лет назад так и сегодня он является основной частью микросхемы. К сожалению, а может и к счастью, это не может продолжатся вечно, у кремния есть предел, он не позволит уменьшить технологический процесс ниже 10 нм без потери производительности, так заявили инженеры корпорации Intel.

За все эти года было введено множество усовершенствований в производстве, структура микросхем стала расти не только в ширину/длину, но и в высоту. Теперь структура ЦПУ напоминает «мегаполис». Но за все эти годы главный компонент оставался неизменным — кремний, как и 55 лет назад так и сегодня он является основной частью микросхемы. К сожалению, а может и к счастью, это не может продолжатся вечно, у кремния есть предел, он не позволит уменьшить технологический процесс ниже 10 нм без потери производительности, так заявили инженеры корпорации Intel.

Не смотря на все это компания озвучила свои планы на будущее — достичь тех. процесса в 7 нм для своих микрочипов к 2018 году. Заявление хорошее, но сказать можно что угодно, иное дело исполнить планы. Мы это сможем узнать только через 3 года, хотя учитывая тот факт, что выпуск Broadwell откладывался несколько раз, то возможно ждать придется больше. И все же радует одно, у них есть план.

План этот прост — использовать вместо кремния иной полупроводник. Преемник кремния должен обладать большей подвижностью. Подвижность — это коэффициент пропорциональности между дрейфом носителя и внешним электрическим полем. Под дрейфом носителя подразумевается целенаправленна средняя скорость движения электрона под действием внешнего электрического поля. Подвижность очень важна в данной области, так как более высокое ее значение позволяет производить более плотные, быстрые микросхемы снижая их энергопотребление.

2016 год сулит нам разработку 10 нм техпроцесса производства для ЦПУ, такой тех. процесс вполне осуществим при использовании классических материалов. Но вот 2018 год обещает быть значительно интереснее, так как по словам все тех же представителей Intel, производство 7 нм микросхем применяя классический подход уже не возможно.

[embedded content]

Перебирание различных элементов из периодической таблицы Менделеева, принесло свои плоды. Были выдвинуты различные кандидаты на роль альтернативных материалов взамен привычного всем кремния. Базовой ячейкой микропроцессоров является не одиночный транзистор, а минимум пара комплементарных (взаимодополняющих) МОП-транзисторов — сокращенно КМОП. Такие транзисторы бывают n-канальные и p-канальные. Для n-канальных транзисторов планируется использование InGaAs соединение из индия-галлия арсенида. Для p-канальных транзисторов кандидатом стал германий из IV группы, химически связанный с кремнием. Однако данный выбор не окончательный. Вышеперечисленные материалы обладают более высокой подвижностью нежели кремний.

Мнение Давида Хауса из Intel: «Производительность процессоров должна удваиваться каждые 18 месяцев», — стало для Intel лозунгом, которого они и придерживаются. Достижение такого результата возможно только при соблюдении закона Мура: «Число транзисторов на интегральной микросхеме удваиваться каждые 24 месяца», —, но лишь эволюция транзисторов и технологий их изготовления позволяла продлить действие закона еще на несколько поколений. Именно по этим причинам компаниям придется отойти от кремниевых транзисторов.

За последние годы для Intel было проблематично придерживаться данного закона. Подтверждением этого является тот факт, что выпуск микрочипа с технологическим процессом 14 нм Broadwell откладывался несколько раз, о чем я уже упоминая ранее. На первый взгляд не очень понятно почему разработка и выпуск Broadwell был затянут, так как это по сути второе поколение микрочипов от Intel. Первый экспериментальный транзистор с технологией Tri-Gate был введен еще в 2006 году. Первенцем поколения 22 нм микрочипов с технологией Tri-Gate был Ivy Bridge, выпущенный в массовое производство в конце 2011 года.

Очевидно, что одной из проблем было увеличение числа масок в процессе фотолитографии. Это предположительно связано с проблемами применения 193 нм-ого ультрафиолетового излучения для изображения с глубиной субволны 14 нм. На протяжении многих лет разработки и совершенствования субволновой литографии было найдено множество обходных путей, которые позволили усовершенствовать различные моменты, такие как: коррекция оптической близости, фазовый переход масок, погружение в жидкости с высоким показателем преломления, и многократное воздействие, что послужило причиной увеличения числа масок.

Хотя идея и разработка экстремальной ультрафиолетовой литографии с длинной волны близкой к 13 нм зародилась еще до 2000 года, вскоре она были свернута и возобновлена лишь после появления 100 нм микросхем в первой половине 2000-х годов. На данный момент успех развития данной технологии не ожидается до начала эры 7 нм техпроцесса производства. Одной из основных проблем является поиск источника энергии для луча. Более коротковолновое излучение сильно поглощается всеми веществами. Можно думать только об использовании зеркальной оптики, размещенной в вакууме с отражением на основе межслойной интерференции. Маска (фотошаблон) также выполняется в виде отражающего элемента, а не просвечивающего. При каждом отражении зеркалом и маской поглощается значительная часть энергии луча, около ⅓. При использовании 7 зеркал будет поглощено около 94% мощности луча, а значит экстремальной ультрафиолетовой литографии (ЭУЛ) требует мощных источников. Но так же проблема есть и в инфраструктуре работы ЭУЛ с разными масками.

Компании не удалось снизить стоимость производства микрочипов с техпроцессом производства 14 нм, но руководство придерживается мысли, что технология в текущем виде приносит больше пользы, нежели попытки ее упрощения. Экспериментальное устройство с техпроцессом в 10 нм обещает быть на 50% быстрее топового Broadwell, и задержек в его производстве не ожидается, что немаловажно.

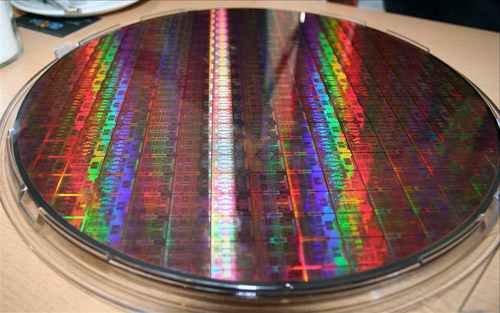

Применение и введение в массовое производство InGaAs или иных элементов III — IV группы вызывает ряд сложностей. Первая проблема с которой приходится столкнутся это производство техники для создания InGaAs на подложках диаметром 30 см. Изготовление таких подложек имеет огромное значение для массового производства микрочипов, что в свою очередь наталкивает на простой вывод — полностью уйти от использования кремния на данный момент невозможно.

В 2013 году центр нано-электроники Imec, расположенный в Левене (Бельгия), начал эксперименты по созданию техники для производства кремниевых подложек, адаптированных под 7 нм тех. процесс производства, в которых пластины кремния в дальнейшем заменяются на пластины InGaAs. Европейский исследовательский центр также разработал аналогичный процесс замены кремниевых пластин на пластины, состоящие из германия. Другими исследователями разрабатывается иной подход — наращивание пластин из InGaAs на немного меньшем основании из фосфида индия (InP), диаметром 10 см, и дальнейший их перенос на 30 см кремниевые подложки путем прямого соединения. Однако это усложняет процесс, соответственно возрастает и стоимость конечного продукта. Такая политика делает нерентабельным чип для простого обывателя.

Так же при дальнейшем производстве транзисторов InGaAs стоит учитывать такие моменты как контакты истока/оттока. Многие экспериментальные устройства являются слишком большими для техпроцесса в 7 нм и используют некоторые материалы несовместимые с кремниевой средой.

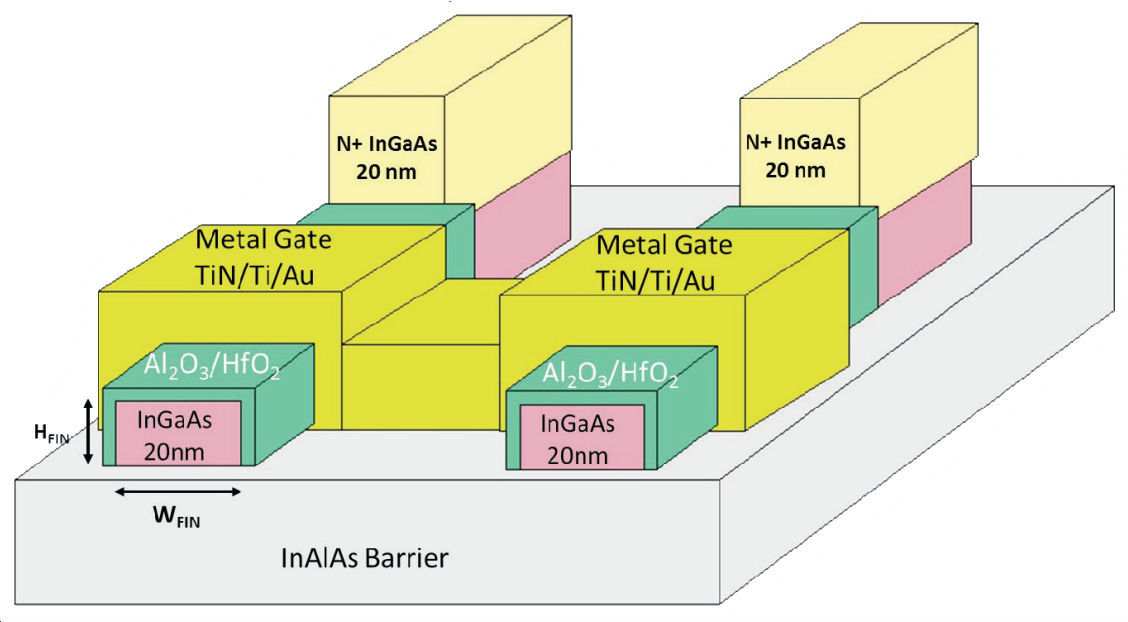

Повышение колебания и транспроводимостиИсследователи из США и Южной Кореи озвучили рекордное сочетание допорогового колебания — 82 мВ/декаду, 0.5 В смещение оттока, транспроводимости — 1800 мкС/мкм, и на токе — 0.41 мA/мкм для КМОП-транзистор InGaAs. Эпитаксиальные структуры были выращены на полу-изоляционном соединении из индий-фосфида посредствам молекулярной лучевой эпитаксии. Эпитаксия — это контролируемое наращивание одного кристаллического материала на другом. В случаи молекулярной лучевой эпитаксии элементы испаряются при очень высокой температуре (от 400 — 800 оС), а применение сверх вакуума при давлении 10–6 — 10–8 Па обеспечивает оседание молекул элементов на поверхности с более низкой температурой.

Многослойная верхушка использовалась для контроля интервала между сторонами дорожек, при сочетании влажного/сухого травления. Создание массива состояло из двух процессов электроннолучевой литографии, для достижения желаемой высоты и ширины ребра затвора. Конечная высота и ширина ребра составляли 20 нм и 30 нм, соответственно.

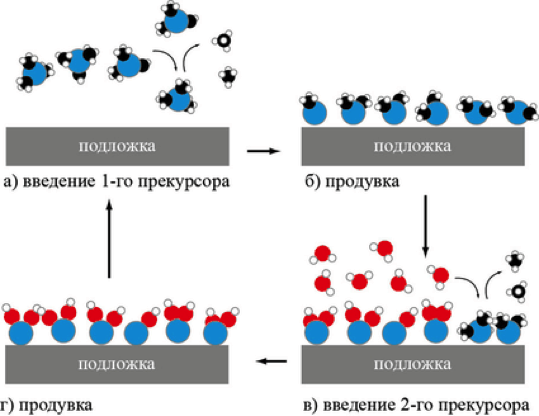

Ворота длинной 80 нм были установлены в слое диоксида кремния (SiO2). Изоляция состояла из 0.7 нм окиси алюминия (Al2O3) и 2 нм диоксида гафния (HfO2) согласно принципу атомно-слоевого осаждение (АСO).

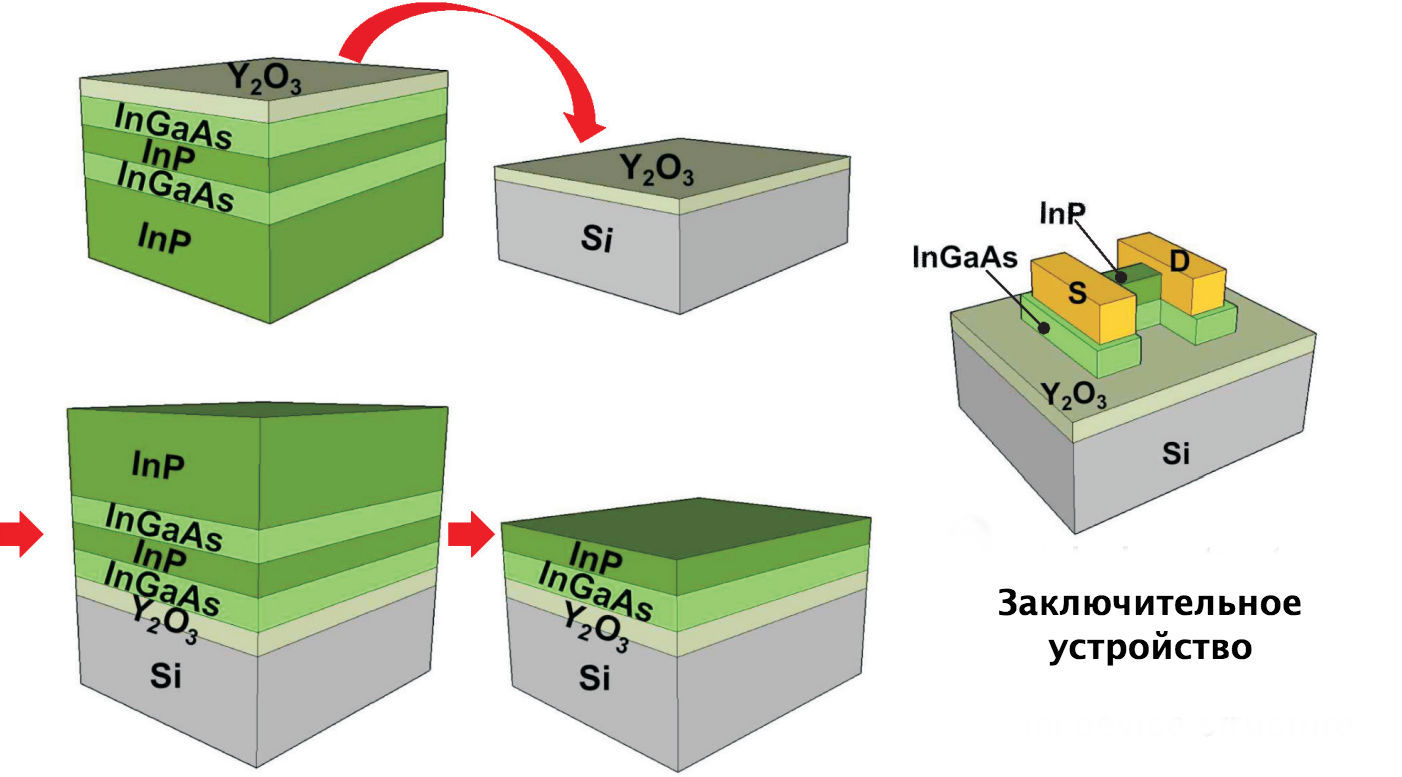

Изоляция оксидом-иттриума 31 марта 2015 Корейский институт науки и техники продемонстрировал InGaAs транзисторы погружённые в слой иттрий-оксида. Исследователи рассматривают InGaAs как перспективную альтернативу более сложной технологии Tri-Gate. Применение Y2O3 должно позволить уменьшить эквивалентную окисную толщину (ЭОТ), по сравнению с окисью алюминия на основе более высокой диэлектрической константы (16 против 9–12). Интересный факт — у воды диэлектрическая константа равна 80-и. Уменьшение ЭOT позволяет разместить затвор ближе к каналу повышая электростатический контроль.Канал МОП транзистора был построен путем переноса слоя InGaAs, выращенного на подложке из фосфида индия (InP), на кремниевую подложку с последующим покрытием слоем Y2O3. Поверхность InGaAs подготавливали — удаляли естественный оксид и производили пассивацию раствором состоящим из ацетона, гидроксида-аммония и сульфида-аммония. Очищенная поверхность была покрыта 10 нм Y2O3, нанесенного с помощью электронно-лучевого испарения. Кремниевая подложка была также покрыта 10 нм из Y2O3, после очистки фтористоводородной кислотой.

Соединение вафли было достигнуто ручным давлением в воздухе. Ростовой субстрат InP и защитный слой InGaAs были удалены с помощью хлористоводородной и фосфорной кислоты, методом влажного травления. Для электродов истока и оттока были использованы никель и золото. InP был вытравлен частично в области истока и оттока, его нужно было убрать полностью, но он остается в области канала для уменьшения воздействия на поверхность, которое может повлиять на подвижность.

Заключительное устройство было подвергнуто быстрому тепловому отжигу в 300 оC. Длина затвора и канала (тела) составляла 2 мкм с толщиной 10 нм. Подпороговое колебание было 90 мВ/декаду, которое было описано исследователями как «очень низкое» ввиду относительно большого EOT. Эффективная мобильность была повышена в 2.5 раза по сравнению с устройствами на основе кремния, даже без отжига. Отжиг в 300 оC увеличил эффективную подвижность до 2000 см2 (В·с). По словам исследователей эти первые показатели могут быть улучшены с оптимизацией процесса.

Все вышеперечисленное — это эксперименты, инновации, попытки достичь новых высот. Не будем отрицать, что данный процесс может быть довольно продолжительным и сопряженным с множеством неудач и провалов. Однако, именно так и зарождаются те самые инновации, стающие со временем неотъемлемой частью нашей жизни.