[Перевод] Высокотемпературную 3D-печать – в массы

Существует впечатляющее разнообразие термопластиков, которыми можно печатать на настольных 3D-принтерах потребительского класса. Но, несмотря на это, чаще всего пользователи обращаются к нитям из полилактида (PLA). Это не только самый дешёвый из материалов, но и самый простой в работе. Его экструзию можно вести уже при температуре в 180 °C, и хорошие результаты можно получить даже без подогрева стола. Минус объектов, напечатанных PLA, в том, что они получаются относительно ломкими и плохо переносят высокие температуры. Для прототипирования или печати компонентов, не испытывающих большие нагрузки, PLA отлично подходит. Однако многие пользователи довольно быстро выходят за рамки его возможностей.

Следующим шагом обычно становится полиэтилентерефталат (PETG). С ним не сильно сложнее работать по сравнению с PLA, при этом он надёжнее и выдерживает более высокие температуры. В целом он лучше подходит для создания деталей с механической нагрузкой. Но если вам нужно изготовить ещё более прочные и жаропрочные детали, вы можете перейти на акрилонитрил бутадиен стирол (ABS), поликарбонат (PC) или нейлон. И вот тут уже начинаются проблемы. Экструзия этих материалов осуществляется при температурах более 250 °C, а для достижения наилучших результатов рекомендуется использовать закрытые камеры. Такие принтеры находятся в верхней части диапазона бюджета, с которым готовы работать любители.

Стоимость промышленных 3D-принтеров вроде этого, Apium P220, начинается на отметке в $30 000.

Однако самые дорогие промышленные 3D-принтеры могут использовать ещё более прочные пластики — полиэфиримид (PEI) или что-то из семейства полиарилэфиркетонов (PAEK, PEEK, PEKK). Изготовленные из этих пластиков компоненты подходят для аэрокосмического применения, поскольку способны заменить металл, оставаясь при этом гораздо легче.

Такие пластики нужно подвергать экструзии при температурах порядка 400 °C, а для работы обязательна герметичная камера, температура в которой постоянно превышает 100 °C. Самые дешёвые принтеры такого рода стоят десятки тысяч долларов, а некоторые модели и вовсе обойдутся в шестизначную сумму.

Естественно, не так уж давно то же самое можно было сказать и про все 3D-принтеры. Когда-то такими машинами пользовались только хорошо оснащённые исследовательские лаборатории, а теперь они стоят на верстаках хакеров и любителей во всём мире. Сложно предсказать, начнётся ли такая же гонка с уменьшением цен в случае высокотемпературных 3D-принтеров, однако первые шаги по демократизации технологии уже сделаны.

Инженерные трудности

Проще говоря, машине, поддерживающей эти т.н. «инженерные пластики», нужно быть гибридом 3D-принтера и печки. В этом, конечно, и заключается основная проблема. Сам принтер — такого типа и качества, которые мы привыкли видеть у себя на столах — не выживет в таких условиях. Чтобы потребительский принтер выдавал детали из пластиков PEI и PEEK, его нужно серьёзно переработать. Именно так поступили в НАСА с LulzBot TAZ 4 в 2016-м.

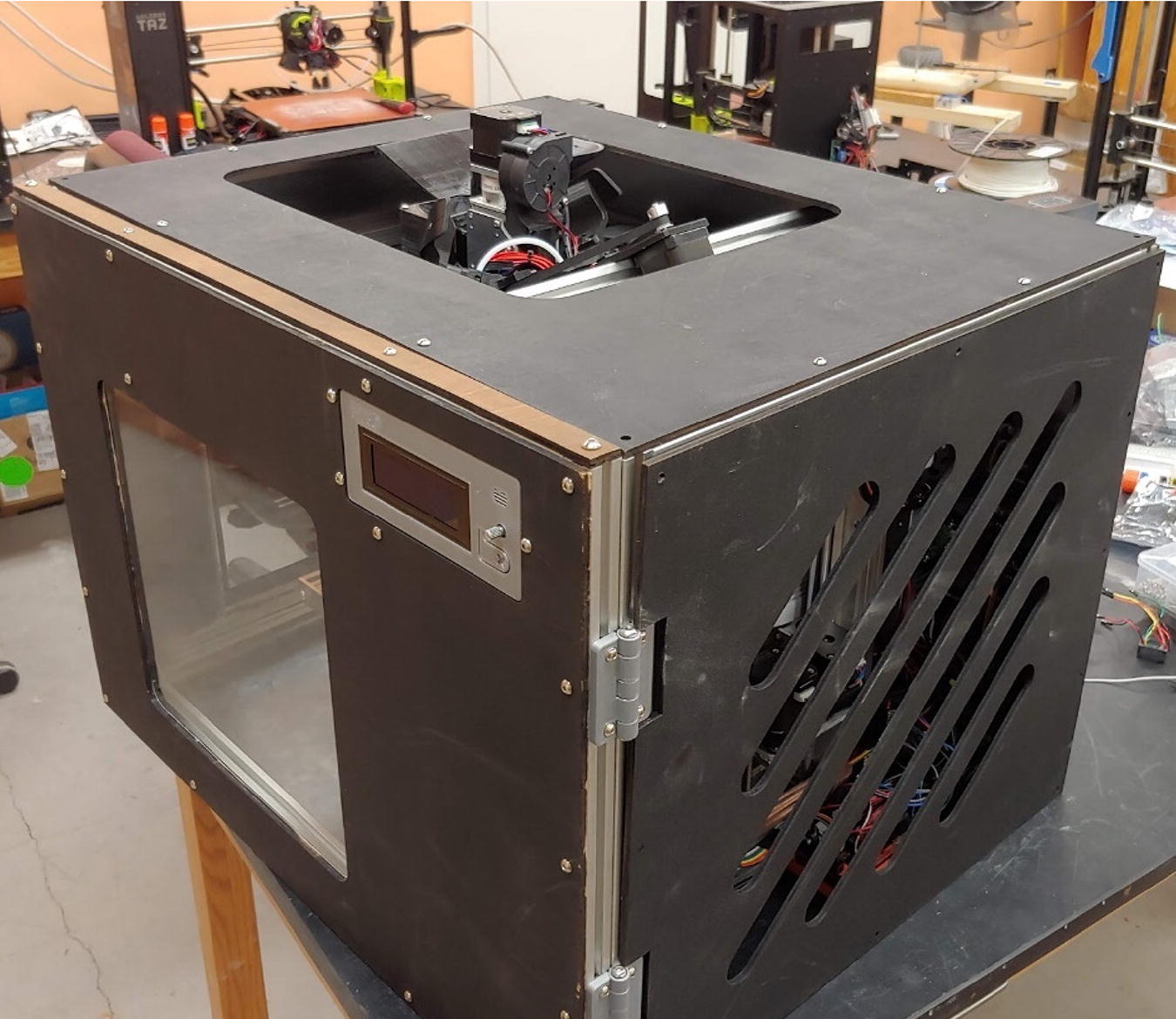

LulzBot TAZ 4, переработанный для поддержки высокотемпературной печати

Сначала нужно было сконструировать изолированный корпус, подходящий для TAZ 4, и установить в него набор инфракрасных ламп по 35 Вт для подогрева. В таких условиях электроника принтера, естественно, перегрелась бы — поэтому её пришлось вынести наружу.

Шаговые моторы тоже перегрелись бы. Но вместо того, чтобы выносить их, команда из исследовательского центра Лэнгли решила сделать охлаждающие кожухи на каждом из моторов, через которые должен циркулировать сжатый воздух.

Как и многие настольные 3D-принтеры, TAZ 4 использует несколько распечатанных компонентов. Поскольку они из ABS, они быстро разрушились бы в камере, предназначенной для поддержки PEEK. Их напечатали из PC, но даже этот материал оказался недостаточно стойким для постоянного использования. В классических традициях RepRap команда распечатала последний, третий набор компонентов на самом модифицированном принтере, из пластика PEI, имеющего коммерческое название Ultem.

Удивительно, но у команды не вызвала особых проблем замена сопла принтера на другое, способное проводить экструзию пластика при температуре в 400 °C. Популярный экструдер E3D-v6 стоит менее $100, и оказался способен поддерживать такую температуру. Правда, команде пришлось заменить термистор на более качественный, а также подредактировать прошивку Marlin, чтобы она позволила достигать высоких температур. У обычных принтеров слишком высокая температура должна вызывать аварийное отключение.

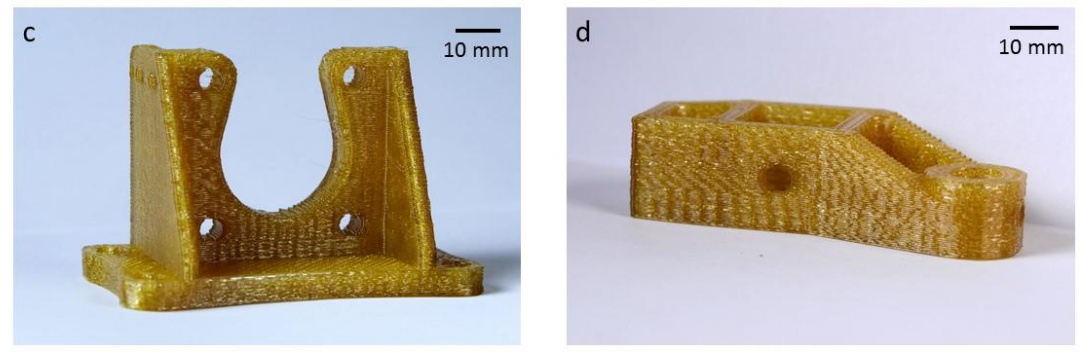

Результаты печати из пластика Ultem 1010 на переработанном LulzBot TAZ 4.

В итоге в отчёте НАСА было указано, что переработка LulzBot TAZ 4 оказалась полностью успешной. Они отметили, что попытка печати PEI с отключёнными инфракрасными лампами завершилась неудачей — расслоением и искривлением модели, чего и следовало ожидать. Они не указали стоимость переделки, однако учитывая, что в то время TAZ 4 стоил $2200, весь проект мог обойтись раз в 10 дешевле аналогичных коммерческих предложений.

Начиная с нуля

Эксперимент НАСА показал, что существующий настольный 3D-принтер можно переделать для печати высокотемпературными инженерными пластиками, притом достаточно недорого. Но вряд ли кто считает, что такой подход является идеальным решением. Здесь задействовано слишком много повторяющихся операций, и инженерам НАСА пришлось отказываться от некоторых решений, сделанных разработчиками LulzBot. И всё равно эксперимент дал ценный базовый уровень для других проектов, создаваемых с нуля.

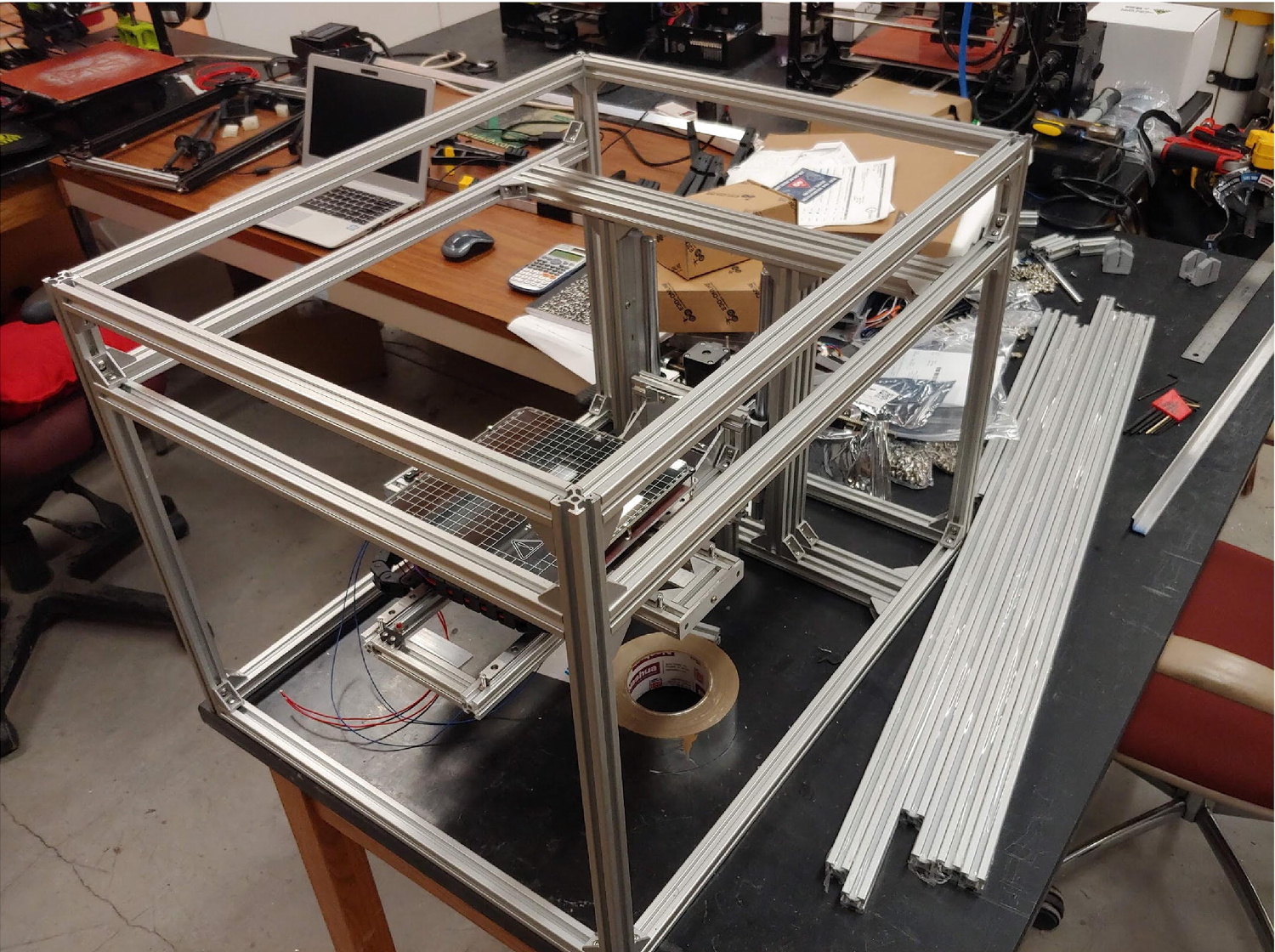

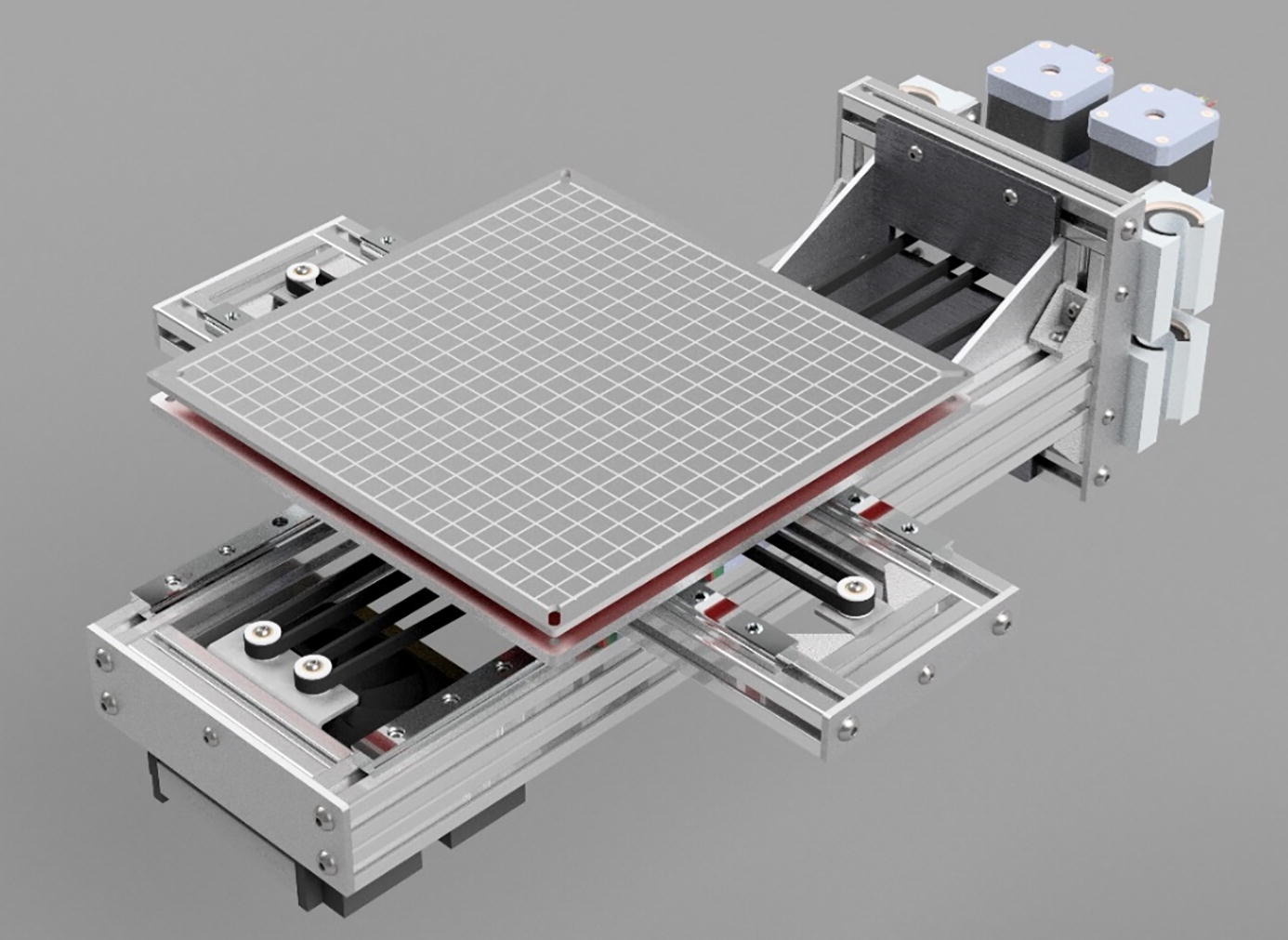

В сентябре 2020 года команда из Мичиганского технологического университета продемонстрировала Cerberus — высокотемпературный 3D-принтер с открытым кодом, способный создавать предметы из PEI и PEKK, стоимость сборки которого составляет всего $1000. Не пытаясь адаптировать существующие конструкции, команда начала разработку с нуля, стремясь к высокотемпературной печати. Вся электроника размещена отдельно от герметичной камеры, использующей киловаттный нагревательный элемент, быстро поднимающий температуру в камере до рабочей.

Все шаговые моторы тоже вынесены за пределы камеры. Кинематика из-за этого становится более сложной, чем в настольных 3D-принтерах, зато Cerberus уже не требует специальной системы охлаждения моторов.

Постройка Cerberus вполне доступна для целеустремлённого любителя. У него упрощённая схема, готовая управляющая электроника на основе Arduino Mega 2560 и RAMPS 1.4, и тот же самый экструдер E3D-v6, что и у TAZ 4. Кроме того, команда выложила чёткие и подробные инструкции по сборке принтера — такого в отчёте НАСА не встретить.

Расширяя возможности

Будь то переработка TAZ 4 от НАСА, или новые схемы типа Cerberus, ясно, что технические возможности печати PEI и PEEK в домашней мастерской уже доступны для тех, кому они очень нужны. Пока это не так легко, как купить за $200 3D-принтер на Amazon, однако, если появится спрос, на рынке появятся и более дешёвые машины, основанные на тех же самых принципах. Ситуация не сильно отличается от текущей волны доступных лазерных резаков, выходящей на рынки в последние несколько лет.

Любители со всего мира печатают СИЗ

Есть ли спрос на такие машины? Ещё год назад ответ мог бы отличаться от сегодняшнего. Но в процессе борьбы с пандемией коронавируса существует новый спрос на быстрое изготовление средств индивидуальной защиты (СИЗ), которого никто не мог предвидеть

Как описано в работе про Cerberus, команда увлеклась разработкой доступного высокотемпературного 3D-принтера именно потому, что его можно использовать для печати СИЗ, которые можно стерилизовать высокими температурами. Команда считает, что маски, напечатанные из PEKK, можно не выбрасывать, а использовать повторно.

У компонентов, которые можно печатать, и многократно стерилизовать, очевидно будут и другие потенциальные области применения в медицине. Портативная недорогая машина, способная производить такие компоненты, потенциально способна спасать жизни в таких местах планеты, где невозможен быстрый доступ к запасам и оборудованию.

Критики 3D-печати часто говорили, основным недостатком этих машин является то, что надёжность изготавливаемых ими предметов редко позволяет использовать их для чего-то, кроме грубого прототипирования. Но когда принтер за $1000 начинает выдавать компоненты из материала аэрокосмического класса, мы, вроде бы, невиданными темпами приближаемся к производственной революции.