[Перевод] Вторая микросхема :)

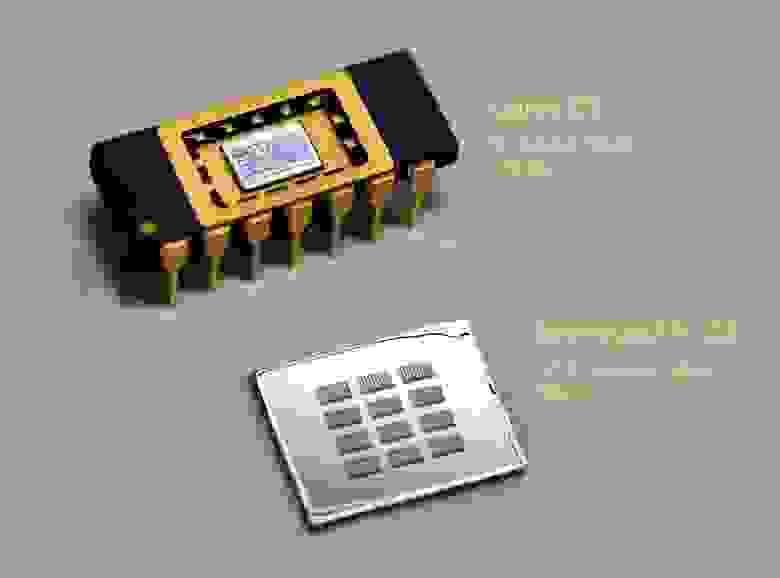

В 2018 году у себя гараже я изготовил первую интегральную схему, это был двойной дифференциальный усилитель Z1. Тогда я заканчивал школу, а сейчас уже выпускаюсь из колледжа. Очевидно, пришло время улучшить производственный процесс.

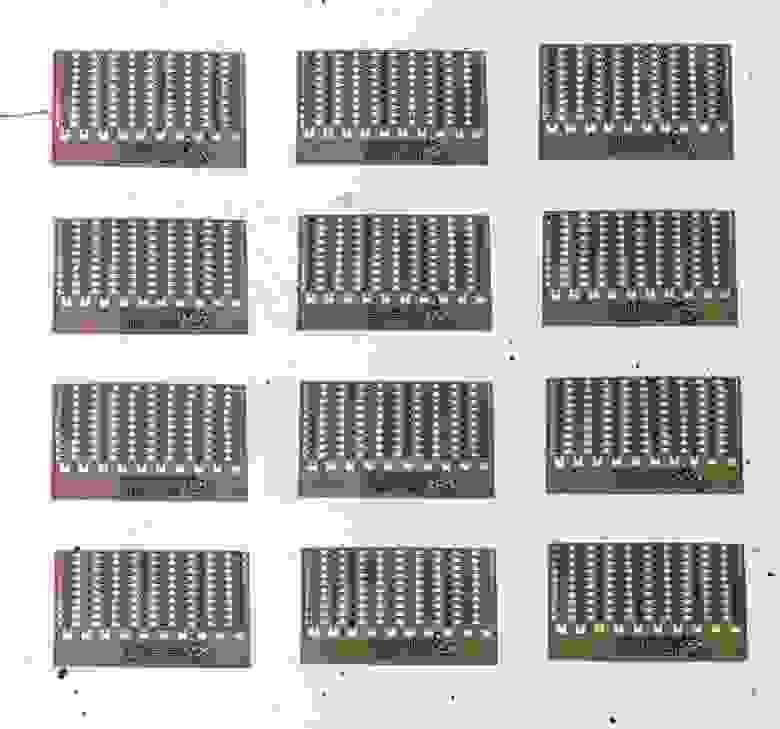

Z1 с шестью транзисторами представлял эксперимент для отработки всех процессов и проверки оборудования. В теперешнем Z2 уже 100 транзисторов c поликремниевым затвором 10 мкм — та же технология, что и в первом процессоре Intel. Здесь просто массив 10×10 транзисторов для тестирования, определения характеристик и настройки процесса, но это огромный шаг к более продвинутым самодельным чипам. В Intel 4004 было 2200 транзисторов, а я разместил 1200 на такой же пластине.

В каждой шутке…

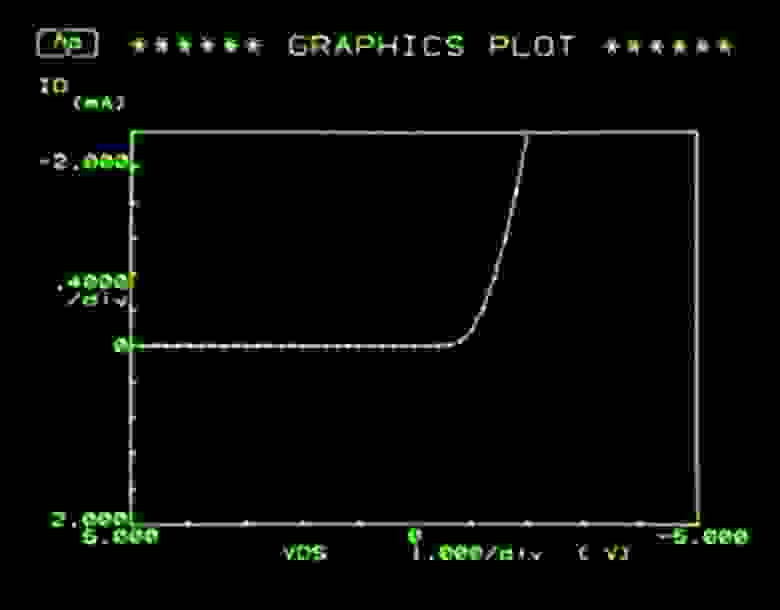

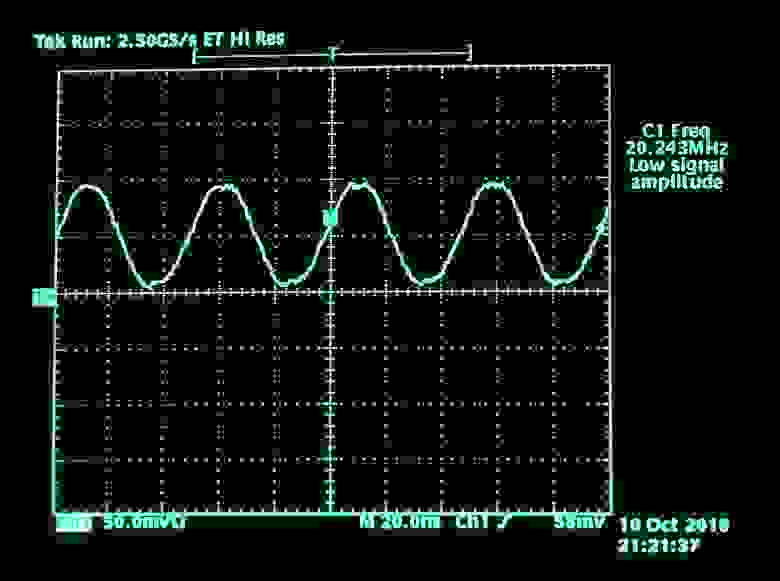

Раньше я делал чипы с металлическим затвором (алюминий), но у алюминия слишком большая разница рабочих функций с кремниевым каналом под ним, что приводит к высокому пороговому напряжению (больше 10 В). Те транзисторы с металлическим затвором я использовал в нескольких забавных проектах, типа гитарной педали дисторшна и кольцевого осциллятора светодиодной мигалки, но в обоих случаях приходилось запитывать схему одной или двумя батареями 9 В. С другой стороны, поликремниевый затвор сразу даёт массу преимуществ в производительности (у самовыравнивающегося затвора ниже ёмкости перекрытия), включая гораздо более низкое пороговое напряжение (Vth), так что эти микросхемы совместимы с логическими уровнями 2,5 В и 3,3 В. У новых транзисторов превосходные характеристики:

Электрические свойства N-МОП: Vth = 1,1 В Vgs MAX = 8 В Cgs = <0,9 пФ Время нарастания/спада = <10 нс Соотношение уровней on/off = 4.3e6 Ток утечки = 932 пА (Vds=2,5 В)

Меня особенно впечатлил сверхнизкий ток утечки. При комнатном освещении это значение увеличивается примерно в сто раз.

N-МОП, ступени Vgs 0,5 В

Диодная кривая

C-V, показывающий Vth = 1,1 В

Теперь мы знаем, что своими руками можно изготовить действительно хорошие транзисторы, без чистой комнаты, с обычными химикатами и самодельным оборудованием. Конечно, выход и повторяемость процесса тут ниже. Я проведу дополнительные испытания, чтобы собрать данные о статистике и изменчивости свойств FET, но на первый взгляд выглядит неплохо!

1 МГц на нагрузке 50 Ом

20 МГц на нагрузке 50 Ом

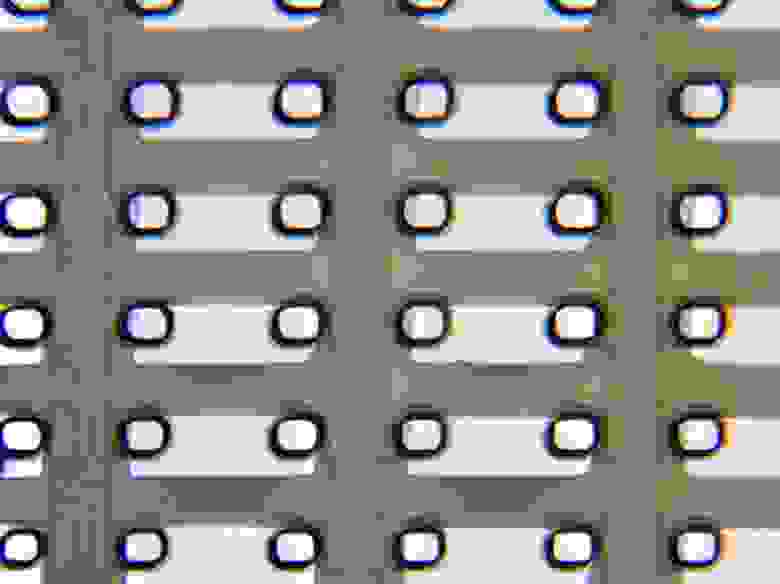

Микросхема маленькая, примерно в четверть площади предыдущих чипов (2,4 мм²), что затрудняет зондирование. На каждой микросхеме простой массив 10×10 N-канальных FET, который даёт много информации о характеристиках. Поскольку конструкция настолько простая, я смог нарисовать её в Photoshop. У столбцов из десяти транзисторов общее затворное соединение, а в каждом ряду соседние элементы соединены на общий вывод истока/стока. Это похоже на микросхему флэш-памяти типа NAND, но я просто хотел увеличить металлические площадки, чтобы их можно было нормально зондировать. Если каждому транзистору сделать три персональные площадки, они получатся слишком маленькими.

Исток/сток

Затвор

Контакты

Металл

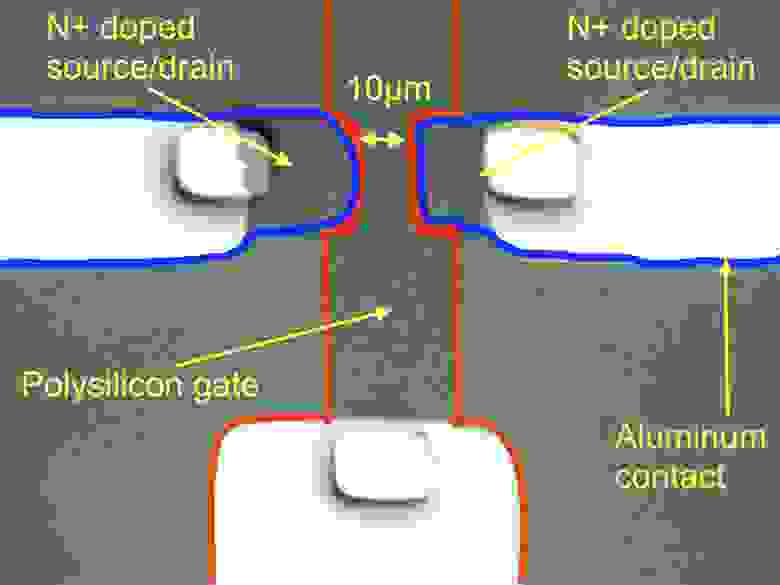

Ниже показан один 10-мкм N-МОП-транзистор с небольшим смещением в металлическом слое (часть левого контакта не покрыта). Красный контур — поликристаллический кремний, синий — исток/сток.

Одиночный N-МОП-транзистор

Пока что я сделал усилитель (Z1) и массив транзисторов, похожий на память (Z2). Безусловно, даже при такой низкой плотности транзисторов можно реализовать более интересные схемы. Процесс требует доработки, но если я могу уверенно производить транзисторы хорошего качества, то можно попробовать более сложные цифровые и аналоговые схемы. Тестировать каждый чип вручную очень утомительно, попытаюсь автоматизировать этот процесс — и тогда я опубликую больше данных. Я сделал 15 чипов (1500 транзисторов) и знаю, что среди них как минимум один полностью функциональный чип и как минимум два «в основном функциональных», то есть работает около 80% транзисторов, а не 100%. Точной статистики пока нет. Наиболее распространённый дефект — замыкание стока или истока на общий кремниевый канал, а не утечка или замыкание затвора, как было в процессе Z1.

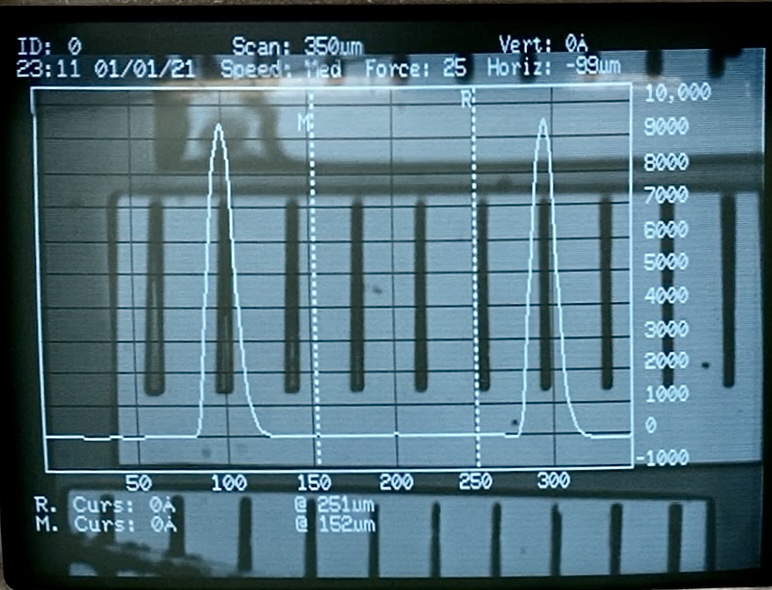

Профилометрические параметры слоя затвора (по вертикальной оси ангстремы, снизу микроны)

Я уже говорил, что раньше затвор изготавливался из алюминия, а теперь из кремния, что значительно улучшает характеристики микросхем. Кремний бывает трёх видов (из того, что нас интересует): аморфный, поликристаллический и монокристаллический. С переходом из одной формы в следующую у кремния увеличивается электропроводность, но его становится гораздо труднее осаждать. Фактически, монокристаллический кремний нельзя осадить, его можно только вырастить в контакте с другим слоем монокристаллического кремния в качестве затравки (эпитаксия). Поскольку затвор должен быть осаждён поверх изолирующего диэлектрика, то поликристаллическая форма — лучшее, что нам доступно. Но всегда можно сильно легировать поликремний затвора с помощью допанта, чтобы увеличить его электропроводность.

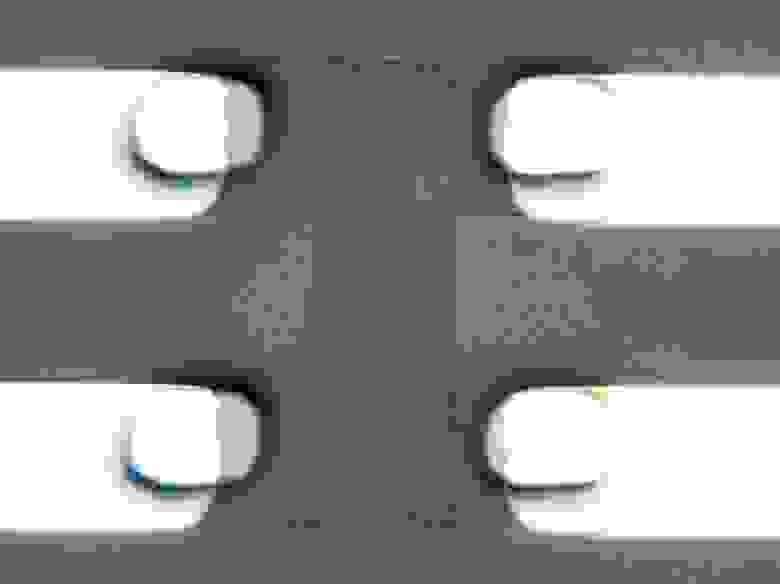

Два транзистора с общим затвором

Общий сток/исток у соседей

В обычном процессе производства самовыравнивающихся поликремниевых затворов используется силан — токсичный и взрывоопасный газ. Он нужен для нанесения слоёв поликристаллического кремния. Это также возможно с помощью напыления или испарения аморфного кремния и лазерного отжига. Конечно, в домашних условиях хотелось бы исключить дорогостоящие, сложные или опасные этапы. Поэтому я придумал, как модифицировать технологический процесс. Здесь вариация на тему стандартных методов самовыравнивания, позволяющая легировать кремний посредством высокотемпературной диффузии, а не ионной имплантации. В результате я могу купить на заводе кремниевую пластину с уже нанесённым поликремнием — и на ней изготовить транзисторы, чтобы не добывать собственный поликремний. Это хороший и быстрый обходной путь, но в идеале хотелось бы реализовать настоящий процесс осаждения поликремния лазерным отжигом, как упоминалось выше.

В продаже имеются пластины с уже нанесёнными материалами всех видов. Так что я просто нашёл вариант с тонким слоем SiO2 (для затвора, ~10 нм) и более толстым поликремнием (300 нм). Я нашёл на eBay партию из 25 200-мм пластин (EPI, prime, [1–0–0], p-тип) за $45 — по сути, это пожизненный запас, так что пишите мне, если кому надо. Оксид затвора — самый хрупкий слой и требует максимальной осторожности. Поскольку я купил пластину с хорошим высококачественным оксидом, который изначально изолирован толстым слоем поликремния, я смог исключить из процесса все агрессивные химикаты для очистки (серную кислоту и т.д.) и по-прежнему делать отличные транзисторы. Минимальные химикаты и инструменты перечислены ниже.

Химикаты для изготовления транзисторов с поликремниевым затвором в домашних условиях:

-Вода -Cпирт -Ацетон -Фосфорная кислота -Фоторезист -Проявитель (2% KOH) -Допант n-типа (Filmtronics P509) -HF (1%) или CF4/CHF3 RIE -HNO3 для травления или SF6 RIE

Оборудование для изготовления транзисторов с поликремниевым затвором в домашних условиях:

-Плита -Трубная печь -Литографический аппарат (sam.zeloof.xyz/maskless-photolithography/) -Микроскоп -Вакуумная камера для осаждения металла

Процесс изготовления Z2:

Купленная пластина

Активное травление

Добавка допанта для стока/истока

Травление поликремниевого затвора

Нанесение диэлектрика

Травление контактов

Осаждение металла

Травление металла

Некоторые тонкости процесса описаны в этом треде в твиттере.

Процесс не идеален (я хочу внести некоторые изменения для полупроводников КМОП), но он упрощает изготовление микросхем с минимальным набором инструментов. Слой диэлектрика толщиной 1 мкм (оранжевый) в идеале должен быть CVD SiO2 (можно собрать реактор для получения тетраэтоксисилана в домашних условиях), но вместо него я использовал фоторезист. Большинство фоторезистов можно запекать при температуре около 250°C для формирования твёрдого постоянного диэлектрического слоя — это простая альтернатива покрытию CVD или PECVD. Здесь также можно использовать кремнийорганическое стекло (SOG) и процесс золь-гель.

Огромная фотография пластинки 8753×8186 px (по клику):