[Перевод] Руководство по созданию механических щупальцев в домашних условиях: часть 2, управление тросами

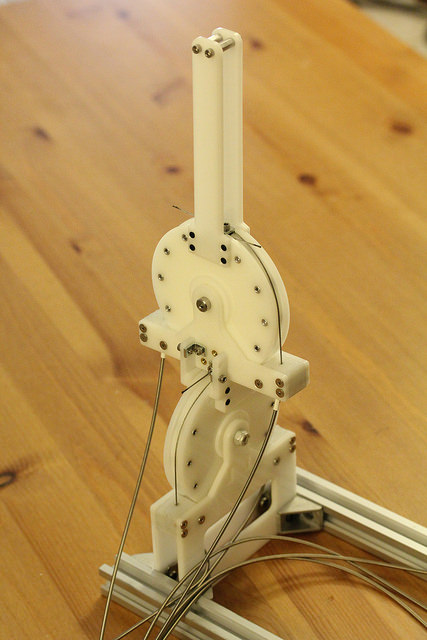

В прошлой статье мы познакомились с двухступенчатым механизмом для щупалец. Сегодня мы поближе рассмотрим один из множества методов ручного управления этими зверюгами. И что самое классное, этот метод доступен для воспроизведения в домашних условиях!

Без системы управления наше домашнее щупальце может только болтаться в разные стороны, как переваренная макаронина. Она бесполезна без механизма управления, который придавал бы всем тросам соответствующее натяжение. Поскольку движением щупальца управляют только четыре пары кабелей, несложно прикинуть в уме систему из моторчиков для управления ими. Но для начала я решил остановиться на ручном управлении, как это принято в киноиндустрии.

Ручное управление? Из всех возможностей электроники мы зачем-то выбираем этот лишённый электроники пещерный подход? Не беспокойтесь. Ручное управление предоставляет уникальные возможности, которые с его альтернативами не так уж легко получить.

Во-первых, такое управление будет чисто механическим. Это значит, с точки зрения запчастей оно простое. Нет источника питания или ошибок в коде. Как только мы правильно присоединим все тросы и разберёмся с возможными проблемами, контроллеры просто будут работать.

Во-вторых, в отличие от сервопривода, эти контроллеры работают бесшумно. Никакого чириканья дешёвых сервоприводов. Если у вас не хрустят локти и запястья, звук при движении щупалец минимален. Для увлечённых режиссёров тихий реквизит может стать более привлекательным, чем электронная альтернатива — даже если они потом смогут убрать звук при обработке.

В-третьих, ручное управление даёт нам обратную связь. Если щупальце натыкается на препятствие, электронное управление без датчика нажатия не узнает об этом. Поскольку руки сжимают контроллеры, прикреплённые к кабелям, передающим натяжение по всей длине щупальца, мы непосредственно воспринимаем силы, воспринимаемые щупальцем. Мы можем их чувствовать, и мы чувствуем препятствие.

Наконец, профессионалы до сих пор используют ручные контроллеры как один из вариантов управления. И хотя мы не делаем наши контроллеры из алюминиевого сплава 6061, как профессионалы, наша пластиковая альтернатива не слишком отличается от проверенных схем прошлого.

Я упомянул, что обратная связь проистекает из крепления тросов к щупальцу. Чтобы продемонстрировать это наглядно, можно показать такую забавную вещь, как обратное действие. Можно непосредственно двигать щупальцем, и эти действия будут передаваться через кабели на контроллеры.

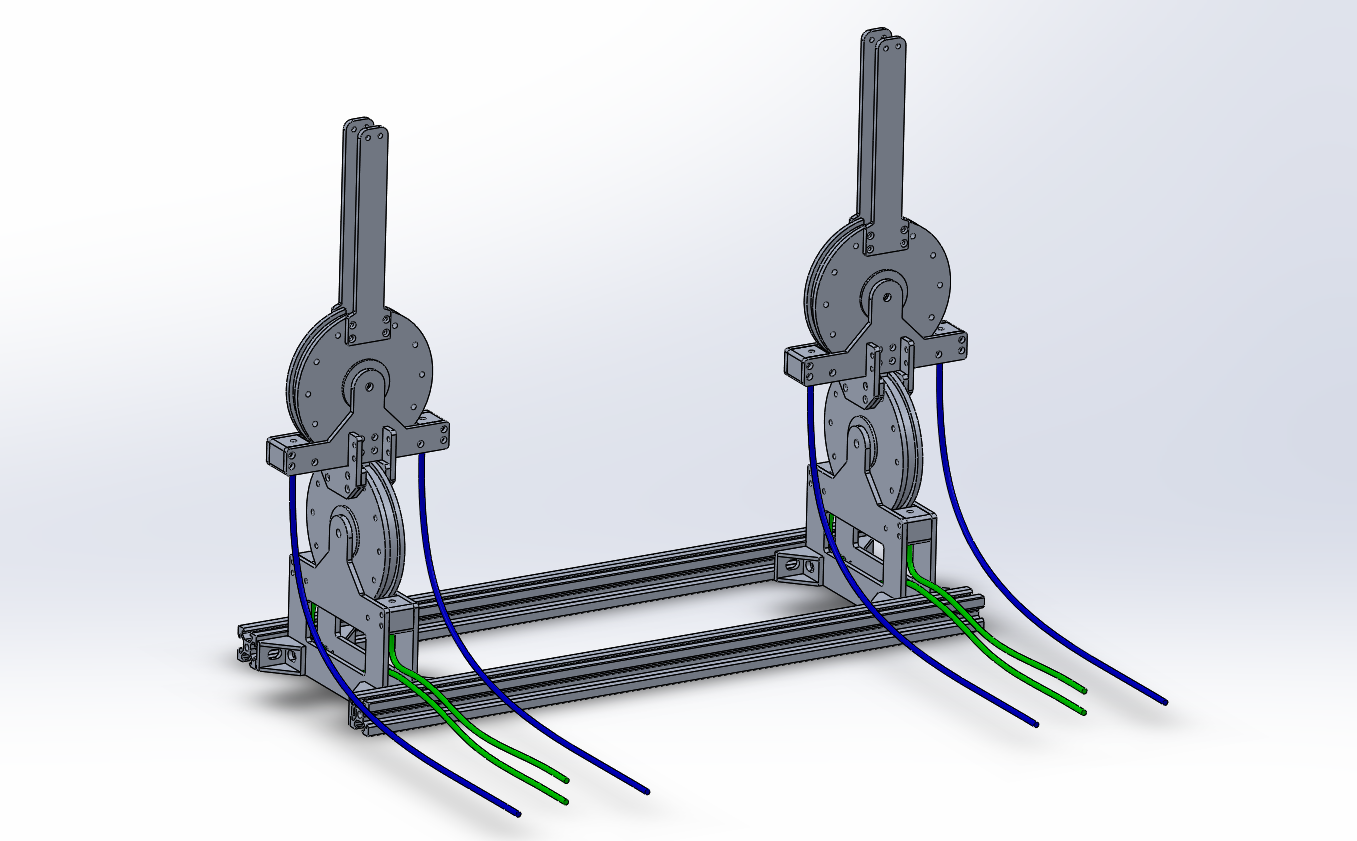

Контроллер предполагается делать при помощи лазерного резака (хотя в нём есть и одна часть из 3D-принтера). Дизайн — адаптация контроллеров, виденных мною в роликах мастеров спецэффектов.

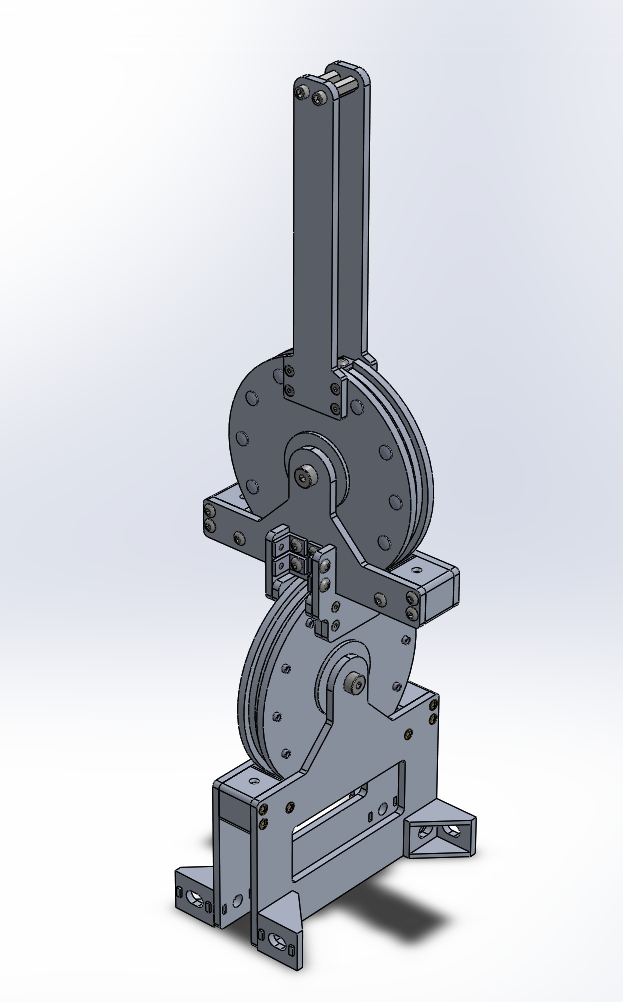

Большинство виденных мною контроллеров разделяют степени свободы по двум разным осям, а не интегрируют их в один. Думаю, что это из-за простоты изготовления, а также из-за свободы последующего управления щупальцем.

Я сделал свой контроллер по мотивам обучающих материалов Stan Winston Tutorial. И хотя по типу они похожи, по форме и ощущениям мой контроллер отличается, так как изготавливать его предполагается при помощи лазерного резака.

Вариант с лазерным резаком был выбран потому, что не у многих есть доступ к станкам с ЧПУ. Лазерные резаки встречаются в школах и мастерских (хакерспейсах).

Самое крупное изменение оригинального дизайна — смена контроллеров местами. Движение рычага, контролирующего «тангаж» щупальца к самому низу требует использования всей руки сразу. А то же движение контроллера Лэндона основывается в основном на движениях запястий. Смена контроллеров позволила разгрузить запястья, и я надеюсь, что другим она тоже понравится.

Как и щупальце, контроллер состоит из множества разных частей, которые мы пока не упоминали. Вот основные его части и компоненты.

Уголки 612 и 621

Мало какие готовые запчасти нравятся мне больше, чем эти уголки: 612K-ND и 621K-ND. Я не находил другого готового уголка настолько же маленьких размеров. Более того, они обладают резьбой 4–40, благодаря чему идеальны для прикручивания в такие места, в которых есть мало свободного места.

Но нет ничего идеального — и углы этих уголков не всегда строго перпендикулярны. Но в данном случае это неважно — ими я соединяю два перпендикулярных шкива на контроллере. Они держатся при помощи двух пластиковых пластин, а уголки лишь скрепляют их.

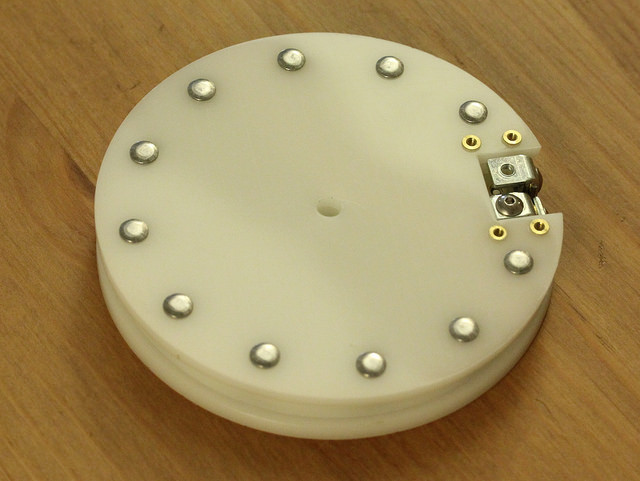

Шкивы с заклёпками

Шкивы состоят из четырёх пластин. Будучи склёпанными вместе (ацеталь клеится очень плохо), они работают как одно целое.

Нетренированному глазу эта деталь может показаться готовой. Но два важных свойства делают изготовление этой детали более выгодным, чем приспособление любой готовой. Во-первых, каждый шкив натягивает и ослабляет тросы, ответственные за движение. А значит, эти тросы должны быть крепко присоединены в шкиву. Для этого я приспособил два зажима наверху шкива. Во-вторых, шкив нужно соединять либо с рукояткой, если он используется вверху, либо с другим шкивом, если он внизу.

В обоих случаях точки соединения находятся не в центре, и у большинства готовых шкивов нет таких крепёжных отверстий. В CAD-проекте я включил эти отверстия в пластины. В результате после лазерной резки получается деталь с готовыми крепёжными отверстиями. А поскольку шаблон для них одинаковый как для рукоятки, так и для совместного соединения шкивов, верхние и нижние шкивы идентичны.

Заклёпки

Шкивы рождаются в виде четырёх пластин, но после сборки их разбирать не нужно. Поэтому я выбрал заклёпки. Они придают детали законченный вид, не говоря уже о приятных моментах с расплющиванием заклёпок при сборке. А вставлять заклёпку легче, чем нарезать везде резьбу и вкручивать винты.

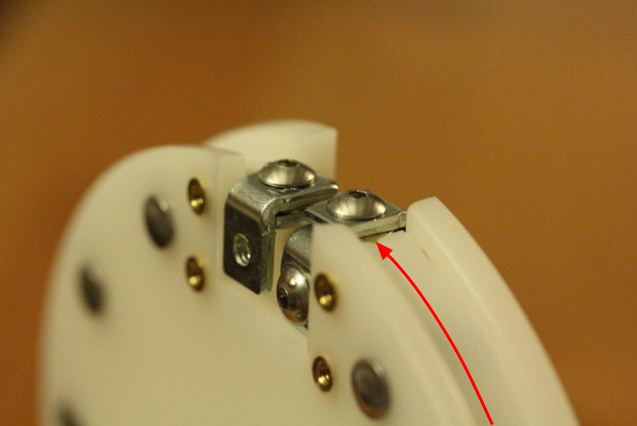

Зажимы для тросов

В мире быстро изготавливаемых в домашних условиях прототипов мы обычно ограничены мягкими или хрупкими материалами, поскольку большинство деталей выходят из 3D-принтера или лазерного резака. Кроме того, у ацеталя есть ещё проблема — он очень скользкий, поэтому зажим не может просто прижимать трос к пластине. В таких случаях нужно передать критические функции готовым деталям. У нас зажимы сделаны из двух стальных уголков. Трос зажимается между ними и закручивается так, что сталь давит на сталь.

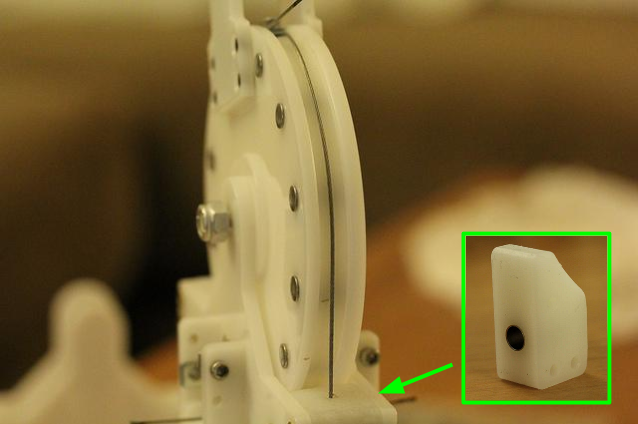

Окончание канала троса при помощи муфты и 3D-принтера

Каждый из каналов должен заканчиваться на определённой точке контроллера так, чтобы трос мог идти дальше и зажиматься в шкиве. Когда шкив натягивает провод, канал не двигается. Движения контроллера меняют длину троса от зажима до конца канала.

Для этого я изготовил на 3D-принтере блок с вделанной в него муфтой. Эти металлические муфты можно найти в велосипедных и мотоциклетных магазинах, и они предохранят распечатанную деталь от износа. Как и зажимы троса, сделанные из металлических уголков, эти муфты снимут нагрузку с изготовленных нами деталей.

Нельзя предсказать ширину плеч всех людей, поэтому я добавил крепёжные уголки для скоб от Makerslide. Таким образом каждый сможет отрезать направляющие нужной длины и закрепить контроллеры так, чтобы ими было удобно управлять.

Я поддерживаю фото-лог и CAD-модель в актуальном состоянии, и в следующий раз мы остановимся на сборке контроллеров и щупалец.