3D-принтер Picaso 3D Designer: в нашей лаборатории гость из Зеленограда

Вновь перед нами разработка отечественных конструкторов — принтер Picaso 3D Designer, основанный на технологии FDM (Fused Deposition Modeling), иначе называемой FFF — Fused Filament Fabrication. Он выпускается компанией «Научно-Производственное Предприятие Интеллектуальные Информационные Системы» («НПП ИИС»), которая занимается разработкой 3D-принтеров, предназначенных для массового потребителя, с 2011 года. Тогда же был создан и первый прототип Gen X, который уже в начале 2013 года превратился в товарный образец Picaso 3D Builder, поступивший в продажу. В этом аппарате отчетливо прослеживались «корни» проекта RepRap, но, конечно, с применением собственных разработок. Тогда же началось и использование собственного программного обеспечения для работы с 3D-принтером.

Вновь перед нами разработка отечественных конструкторов — принтер Picaso 3D Designer, основанный на технологии FDM (Fused Deposition Modeling), иначе называемой FFF — Fused Filament Fabrication. Он выпускается компанией «Научно-Производственное Предприятие Интеллектуальные Информационные Системы» («НПП ИИС»), которая занимается разработкой 3D-принтеров, предназначенных для массового потребителя, с 2011 года. Тогда же был создан и первый прототип Gen X, который уже в начале 2013 года превратился в товарный образец Picaso 3D Builder, поступивший в продажу. В этом аппарате отчетливо прослеживались «корни» проекта RepRap, но, конечно, с применением собственных разработок. Тогда же началось и использование собственного программного обеспечения для работы с 3D-принтером.

Параллельно с конструкторскими работами компания занялась и «коммерциализацией» продукта — созданием дистрибуторской сети, в которую сегодня входят шесть компаний на территории России, а также партнер на Украине. Естественно, дистрибуторы обеспечивают техническую поддержку и сервисное обслуживание, поэтому владельцам принтеров Picaso вовсе не обязательно общаться лишь с головным офисом компании, находящимся в Зеленограде.

Сегодня Picaso 3D Builder уже снят с производства, его место заняла гораздо более самостоятельная и совершенная разработка — Picaso 3D Designer, представленная в декабре 2013 года, которой и посвящен наш обзор.

Естественно, мы не сможем обойтись без сравнений с рассмотренным ранее принтером PrintBox3D One: общим для них является не только «место рождения» и используемая технология 3D-печати, и даже не только то, что оба принтера имеют по одной печатающей головке, рассчитанной на использование нити диаметром 1,75 мм, подогреваемую платформу, позволяющую работать с разными типами пластиков, и даже не одинаковая максимальная заявленная скорость печати 30 см³/час. У них еще и совершенно одинаковая розничная цена в 99 тысяч рублей. Таким образом, это явные конкуренты на рынке.

Надо сказать, что перечисленными свойствами сходство двух 3D-принтеров в основном и заканчивается, исключая разве что некоторые мелкие черты вроде использования композитного материала для корпусов. Отличий очень много, в том числе концептуальных — на уровне «снаряд один, но подходы к нему разные», и это мы увидим из дальнейшего описания.

Параметры и комплектация Как обычно, начинаем с заявленных производителем характеристик:

Точность позиционирования (X/Y/Z) 11 / 11 / 1,25 мкм Минимальная толщина слоя печати 0,05 мм Размер рабочего поля печати 200×200×210 мм (210 мм — это предельная высота) Сопла для печати 0,30 мм *) Максимальная скорость печати 30 см³/час Материалы для печати Пластик PLA, ABS, PVA и др., диаметр нити 1,75 мм Максимальная потребляемая мощность 400 Вт (в инструкции)450 Вт (на сайте) Размер принтера (В×Ш×Г, по нашему замеру) 451×492×373 мм, включая выступающие детали Вес принтера (нетто) 11 кг Описание на сайте производителя *) в будущем принтер будет комплектоваться соплом с отверстием меньшего диаметра, об этом ниже.

Гарантийный срок составляет 12 месяцев, сервисное обслуживание производится на территории России, доступна и поддержка пользователей.

Сразу можно отметить, что рабочий объем у Picaso заметно больше, чем у PrintBox3D, и особенно велика прибавка по оси Z: 210 мм вместо 150. Что касается размеров по горизонтальным осям, то тут вопрос неоднозначный: печатать большие фигуры всё равно может не получиться — для них становится критическим изгиб слоев при остывании, зато при изготовлении значительного количества небольших моделей их можно будет сделать больше в одном сеансе печати.

Минимальная толщина слоя, доступная в настройках, составляет 50 мкм. Немного поворчим: производитель не смог удержаться от того, чтобы не вписать микронные значения в строчку с точностью позиционирования. В который раз спросим: какой практический смысл в упоминании позиционирования по оси Z с точностью 1,25 мкм, если слои все равно в сорок и более раз толще? Некоторые пояснения мы приведем ниже, но всё же доля недоумения остается.

Теперь о параметрах важных, но почему-то не отраженных производителем в списке характеристик, прежде всего о температурах хот-энда и платформы.

В настройках температуру экструдера (хотя правильнее говорить про хот-энд) нельзя выставить более 260 °C, а температуру стола выше 120 °C. Напомним: речь здесь может идти о значениях, получаемых с датчиков, которые всегда имеют какую-то погрешность, связанную в том числе с местом их расположения. Поэтому соотношение установленных температур с реальными мы уточним на одном из этапов тестирования, по крайней мере для платформы.

Вот и второе отличие от PrintBox3D One: у Picaso несколько меньше максимальные температуры печатающей головки и платформы. Для распространенных материалов вроде ABS и PLA их вполне достаточно, но для более экзотических типа поликарбоната может оказаться маловато. Однако разработчики заверили нас, что это ограничение чисто программное, технически хот-энд может нагреваться и до 300 °C, поэтому с появлением в ассортименте компании соответствующих пластиков будет повышена и верхняя граница диапазона температур.

В комплекте с принтером производитель поставляет:

В комплекте с принтером производитель поставляет:

два кабеля: питания и USB A-B (без ферритовых колец),

запасное сопло с отверстием 0,3 мм и ключ для его снятия (ручку для более удобного использования ключа предлагается напечатать самостоятельно, подготовленный файл прилагается),

шаблон для калибровки платформы (металлическая полоса со скругленными краями и нарисованным логотипом),

набор инструментов: небольшие кусачки-бокорезы (полезная штука), стамеска с лезвием шириной 6 мм (с ее помощью предлагается отделять напечатанные модели от платформы; на наш взгляд, лопаточка-мастихин из комплекта PrintBox3D для этого гораздо удобнее, да и для удаления поддержек стамеска не всегда годится — тут нужен целый набор приспособлений), а также два Г-образных ключа с наконечниками Torx для регулировок,

килограммовую катушку с пластиком,

пленки для наклеивания на платформу: две полноразмерные и одну «четвертушку»,

карту памяти microSD (нам досталась емкостью 4 ГБ) с файлами ПО, нескольких моделей и руководства в формате PDF, плюс адаптер-переходник на SD,

бумажную инструкцию по эксплуатации (цветную, но нам досталась распечатка, сделанная на монохромном лазерном принтере, поэтому о качестве полиграфии ничего сказать не можем) и гарантийный талон.

В настройках есть выбор «сопла повышенного разрешения» — оно обозначается HR (очевидно, от High Resolution), в отличие от 0,3-миллиметрового SR (Standart Resolution), однако такого сопла в комплекте нет, как нет и указаний ни на диаметр отверстия, ни на возможность приобретения.

В настройках есть выбор «сопла повышенного разрешения» — оно обозначается HR (очевидно, от High Resolution), в отличие от 0,3-миллиметрового SR (Standart Resolution), однако такого сопла в комплекте нет, как нет и указаний ни на диаметр отверстия, ни на возможность приобретения.

Мы уточнили у производителя: сопло HR имеет диаметр отверстия 0,15 мм, в комплекте его нет по простой причине — работа с ним еще всесторонне не опробована. По нашей просьбе нам предоставили такое сопло для тестов, а в обозримом будущем 0,15-миллиметровые сопла станут доступны всем желающим, их можно будет приобрести у производителя или его официальных представителей, список которых имеется на сайте.

Помимо этого, доступны и другие расходные материалы, которые можно приобретать в том числе и с почтовой доставкой. Среди них:

сопла 0,3 мм по цене 390 руб.; пленки для платформы: комплект из 3 штук за 300 руб., из 10 штук за 850 руб.; в отношении типа пленки производитель допускает использование других самоклеящихся пленок, предназначенных для лазерной печати, но никаких рекомендаций на этот счет не дает и лишь настоятельно советует приобретать их у своих официальных представителей; запасное стекло для платформы. И, конечно, пластик в ассортименте — как по материалу, так и по цветовой гамме. Причем также рекомендуется покупать нить у представителей производителя, поскольку заявляется, что ее качество проверено, а параметры стабильны от партии к партии — настолько, что в настройках печати есть предустановки Picaso ABS и Picaso PLA, параметры которых заданы и не могут быть изменены пользователем.

Какой-либо ЗИП не поставляется, поскольку замена элементов конструкции принтера отнесена к компетенции сервисных центров.

Рекомендаций по техническому обслуживанию в текущей версии инструкции нет, исключая описание процедур замены пленки и сопла, а также обновления ПО —, но всё это вряд ли можно отнести к ТО. На сайте указания есть, очень краткие: в профилактических целях рекомендуется раз в месяц смазывать направляющие и подшипники обычным машинным маслом (видимо, имеется в виду масло, которое продается в хозяйственных магазинах для бытовых целей).

Еще есть рекомендация подключать принтер через источник бесперебойного питания, чтобы избежать прерываний печати при проблемах с питающей сетью. Совет хорош, но лишь в случаях, когда электропитание прерывается на короткое время: ИБП с комплектом аккумуляторов, способный в течение многих часов (а модели большого объема печатаются отнюдь не 15–20 минут) поддерживать нагрузку в 400–450 Вт, будет иметь цену, соизмеримую со стоимостью самого принтера, да и габариты его будут немалыми.

Особенности конструкции Вот здесь как раз и имеются главные отличия Picaso и PrintBox — общим является разве что использование для стенок композитного «бутерброда» из двух слоев тонкого алюминия снаружи и более толстого пластика внутри (суммарная толщина 3 мм).

Дальше идут сплошные отличия.

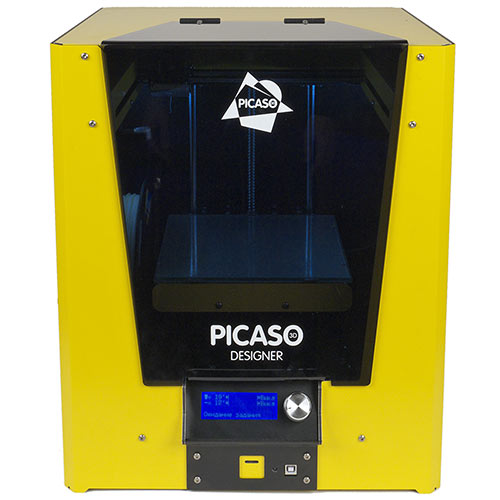

Внешний вид

Если «принтбокс» утилитарен и напоминает станок (пусть и очень аккуратно сделанный), в котором доступ к механическим частям практически полный — есть только защитные пластины, да и то не везде, то «пикасо дизайнер» больше похож на небольшой шкафчик, закрытый со всех сторон и имеющий единственную дверцу. И даже многие части, находящиеся за дверцей, тоже закрыты — это касается направляющих оси Y и части тракта перемещения по оси X. Правда, у обоих принтеров полностью закрыт доступ к электронным компонентам, находящимся в основании.

Внешний вид

Если «принтбокс» утилитарен и напоминает станок (пусть и очень аккуратно сделанный), в котором доступ к механическим частям практически полный — есть только защитные пластины, да и то не везде, то «пикасо дизайнер» больше похож на небольшой шкафчик, закрытый со всех сторон и имеющий единственную дверцу. И даже многие части, находящиеся за дверцей, тоже закрыты — это касается направляющих оси Y и части тракта перемещения по оси X. Правда, у обоих принтеров полностью закрыт доступ к электронным компонентам, находящимся в основании.

Столь мощной пространственной рамы, какую мы видели в PrintBox3D One, у Picaso 3D Designer нет. Если обратиться к автомобильной терминологии, то у «принтбокса» рамная конструкция, а у «пикасо дизайнера» несущий кузов: его конструктивной основой является короб из листов того самого композитного материала, образующих внешние стенки принтера. Причем снаружи они окрашены, в настоящее время доступны пять цветов — молочно-белый, черный, серый, желтый, красный.

Повышению общей жесткости способствуют внутренние пластины из того же композита — фигурные, с вырезами, вверху и сплошной горизонтальный поддон внизу. Вот только ножки подкачали: это просто выступы наружных стенок корпуса, лишенные каких-либо амортизирующих накладок, а ведь вибрации при работе принтера бывают, и достаточно сильные.

Изнутри окраска черная, исключая некоторые элементы, имеющие тот же цвет, что и снаружи. Откидывающаяся вверх дверца сделана из оргстекла толщиной немного более трех миллиметров, изогнутого в форме буквы «Г»; в открытом состоянии она опирается на заднюю часть верхней крышки принтера, поэтому класть туда что-либо не надо.

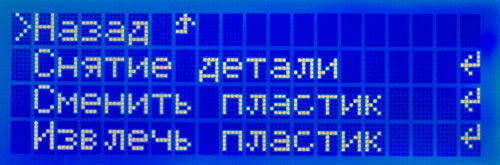

Ниже дверцы на фронтальной плоскости принтера выделяется панель управления с ЖК-экраном, имеющим диагональ 8 см, и круглой рукояткой джойстика. Для удобства наблюдения панель наклонена, а угол обзора ЖК-экрана по вертикали вполне достаточный, чтобы читаемость сохранялась при любом положении оператора — сидя или стоя. Пожалуй, в этом плане замечание единственное: если оператор стоит близко к принтеру, то верхняя строчка дисплея перекрывается краем закрытой дверцы, приходится делать полшага или шаг назад, но тогда к джойстику надо будет тянуться. Если же сидеть рядом с принтером, то никаких проблем нет.

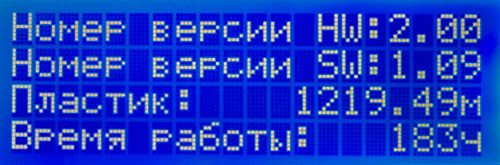

Угол обзора дисплея по горизонтали несколько меньше, чем по вертикали, но это не столь существенно. Белые символы на синем фоне читаются хорошо, запас яркости и контрастности достаточный. Правда, по высоте на экране одновременно помещается не более 4 строчек, зато буквы крупные, и напрягаться при чтении не придется даже людям с не очень хорошим зрением.

Угол обзора дисплея по горизонтали несколько меньше, чем по вертикали, но это не столь существенно. Белые символы на синем фоне читаются хорошо, запас яркости и контрастности достаточный. Правда, по высоте на экране одновременно помещается не более 4 строчек, зато буквы крупные, и напрягаться при чтении не придется даже людям с не очень хорошим зрением.

Один из пунктов меню отображает информацию о принтере. Интересно, что помимо вполне привычного указания версий hardware и software, указываются еще и время работы (что-то вроде счетчика моточасов — общая продолжительность пребывания принтера во включенном состоянии), и даже количество прошедшей через головку нити в метрах.

Один из пунктов меню отображает информацию о принтере. Интересно, что помимо вполне привычного указания версий hardware и software, указываются еще и время работы (что-то вроде счетчика моточасов — общая продолжительность пребывания принтера во включенном состоянии), и даже количество прошедшей через головку нити в метрах.

Ниже панели управления есть прорезь картовода для microSD-карт и разъем USB (тип B) для подключения к компьютеру. Конечно, подключать к нему кабель удобно, но вот с эстетической точки зрения это явно не лучшее решение. К тому же торчащий вперед кабель можно случайно задеть и нарушить связь между компьютером и принтером, что в процессе печати может привести к крайне неприятным последствиям.

Ниже панели управления есть прорезь картовода для microSD-карт и разъем USB (тип B) для подключения к компьютеру. Конечно, подключать к нему кабель удобно, но вот с эстетической точки зрения это явно не лучшее решение. К тому же торчащий вперед кабель можно случайно задеть и нарушить связь между компьютером и принтером, что в процессе печати может привести к крайне неприятным последствиям.

А вот про расположенный внизу сзади выключатель питания можно сказать прямо противоположное: он достаточно аккуратный, с подсветкой, и лучшим для него с точки зрения как эстетики, так и удобства было бы место спереди или хотя бы сбоку — не очень приятно каждый раз тянуться к задней панели, чтобы включить или выключить принтер. Разъем для кабеля питания находится там, где и положено: в нижней части задней стенки; очевидно, выключатель как раз и расположен рядом с ним, чтобы не тянуть лишние провода — логика в этом есть, но для пользователя неудобно.

Между прорезями картовода и USB-порта находится кнопка Reset для перезагрузки принтера, она используется еще и при обновлении firmware. Нажать ее можно только с помощью какого-то инструмента с тонким кончиком.

Между прорезями картовода и USB-порта находится кнопка Reset для перезагрузки принтера, она используется еще и при обновлении firmware. Нажать ее можно только с помощью какого-то инструмента с тонким кончиком.

В целом Picaso 3D Designer выглядит настоящим щеголем. Насколько всё это удобно при эксплуатации и полезно при печати, мы оценим во время тестирования. Но однозначно можно сказать: закрытая конструкция безопаснее, хотя тоже до известной степени — любознательному ребенку не составит труда открыть крышку или выдернуть торчащий спереди USB-кабель.

Напомним: у PrintBox3D ни панели управления, ни картовода нет — принтер управляется только с компьютера. Выключатель тоже находится в задней части, но в отсутствие стенок спереди и сзади добраться до него проще. Там же, сзади, находится и USB-порт.

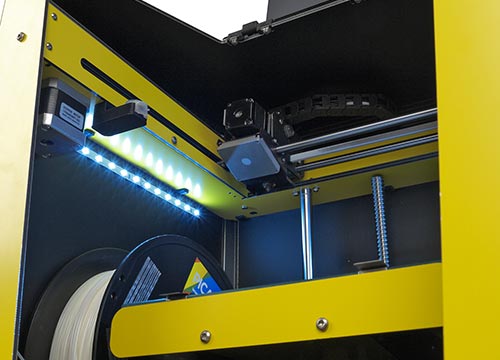

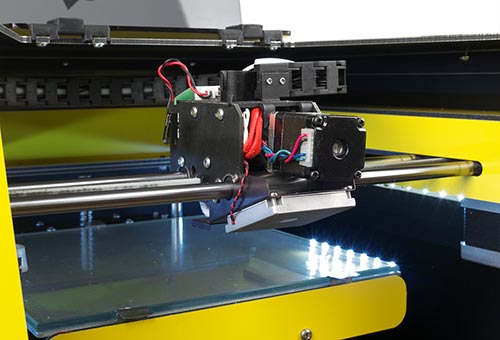

Внутреннее устройство Откидываем крышку и осматриваем принтер изнутри.

К сожалению, очень многое скрыто от взгляда, а санкции на вскрытие нам никто не давал, поэтому подробного описания дать не получится.

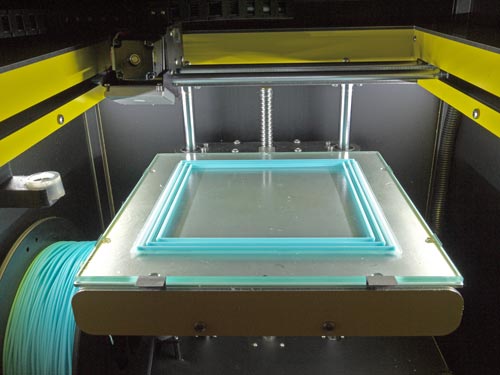

При включении питания сразу бросается в глаза подсветка — справа и слева наклеены отрезки светодиодной ленты. Они дают довольно яркий белый свет, но, к сожалению, далеко не всегда светят туда, куда хотелось бы, поскольку расположены чуть ниже нулевого уровня по оси Z. Поэтому при печати первых слоев модели они освещают боковые торцы платформы, еще несколько десятков слоев модели получаются освещенными сбоку, и лишь потом нормально видным становится и текущий печатаемый слой. Наверно, имело бы смысл наклеить еще несколько полосок со светодиодами выше имеющихся. К тому же оргстекло крышки хоть и прозрачное, но сильно тонированное, почти черное, наблюдать за процессом через него можно, но какие-то мелкие детали различаются с трудом, а открывать крышку во время печати не всегда желательно.

Зато подсветка даже в нынешнем ее виде выручает при снятии напечатанной модели, а также при обслуживании принтера, включая смену пластика или сопла: без нее делать какие-то процедуры в ящике, свет в который попадает лишь спереди и немного сверху, было бы затруднительно.

Зато подсветка даже в нынешнем ее виде выручает при снятии напечатанной модели, а также при обслуживании принтера, включая смену пластика или сопла: без нее делать какие-то процедуры в ящике, свет в который попадает лишь спереди и немного сверху, было бы затруднительно.

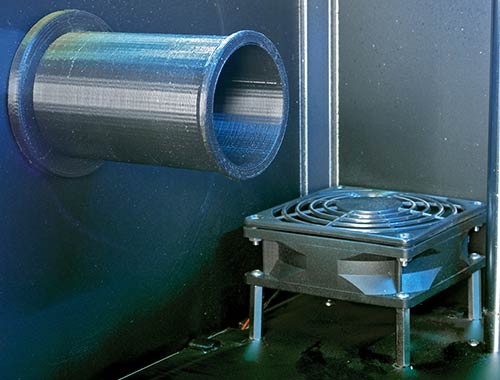

В левом заднем углу поддона, под которым скрывается электронная «начинка», имеется вентилятор — обычный 80-миллиметровый компьютерный. Он перемешивает воздух внутри принтера, что полезно в плане недопущения локального перегрева в каких-то местах, но одновременно является дополнительным источником шума. Этот вентилятор после включения питания работает постоянно, и работа принтера даже в режиме простоя получается шумной, особенно при открытой крышке. Причем шум не от того, что вентилятор некачественный, а именно от потока воздуха в закрытом пространстве.

Вентилятор установлен горизонтально на четырех стойках и закрыт пластиковой решеткой — при заправке или других манипуляциях внутри принтера лопасти не ударят по пальцу, случайно попавшему в них. В моделях ранних выпусков этой решетки не было, поэтому жалобы на подобное встречаются, однако проблема давно решена.

Вентилятор установлен горизонтально на четырех стойках и закрыт пластиковой решеткой — при заправке или других манипуляциях внутри принтера лопасти не ударят по пальцу, случайно попавшему в них. В моделях ранних выпусков этой решетки не было, поэтому жалобы на подобное встречаются, однако проблема давно решена.

Но известно, что вентиляторы, даже качественные, имеют ограниченный срок службы, и их порой приходится менять. На первый взгляд, сделать это будет непросто: мало того, что к крепежным винтам подбираться неудобно, так еще и двухпроводный кабель питания уходит в закрытую нижнюю часть принтера. Однако принципиальных сложностей нет: купить подобный вентилятор проблемы не составит, для его замены с помощью ключа Torx 8 из комплекта снимаем днище корпуса и получаем доступ к креплению стоек вентилятора и к разъемному электрическому соединению.

Одновременно можно будет увидеть и еще два вентилятора: один в блоке питания, второй обеспечивает температурный режим платы с электроникой.

Во внутреннем объеме размещается и катушка с пластиком. На левой боковой стенке изнутри закреплена цилиндрическая ось, на которую и подвешивается катушка, при этом диаметр ее посадочного отверстия не может быть менее 4,8 см. Конечно, если брать нить у производителя принтера, то проблем с установкой катушек быть не должно, однако нам попадались катушки с отверстием в 37 и даже 20 мм — их в Picaso Designer установить не получится.

Играет роль и ширина катушки: у «фирменных» она составляет 7 см, а бывает 8 и даже 11 см. Восьмисантиметровая в принтер поместится, но это предел: при большей ширине катушка начнет задевать за платформу.

Лимит по внешнему диаметру определить труднее: если посадочное отверстие катушки большое, то при том же внешнем диаметре она опустится ниже и будет задевать или за поддон, или за вентилятор, причем скорее за вентилятор — расстояние от центра оси держателя катушки до него меньше, чем до поддона. Поэтому вряд ли удастся установить катушку с внешним диаметром более 20 см, хотя катушки такого диаметра нам и не попадались: у поставляемых с принтером и имеющихся у нас он не превышает те самые 20 см.

Таким образом, Printbox3D One в плане использования различных катушек более универсален, чем Picaso 3D Designer: совсем уж нестандартную катушку можно попросту положить рядом с «принтбоксом» или придумать какой-то подвес в дополнение к штатному, а для «пикасо дизайнера» подобное сделать будет очень сложно — это один из минусов закрытой конструкции, хотя и не из числа определяющих.

Таким образом, Printbox3D One в плане использования различных катушек более универсален, чем Picaso 3D Designer: совсем уж нестандартную катушку можно попросту положить рядом с «принтбоксом» или придумать какой-то подвес в дополнение к штатному, а для «пикасо дизайнера» подобное сделать будет очень сложно — это один из минусов закрытой конструкции, хотя и не из числа определяющих.

Несколько хуже, что в «дизайнере» нет никаких приспособлений для очистки поверхности нити, подобных тем, что мы видели в «принтбоксе» и «феликсе». А ведь на примере Felix 3.0 мы имели возможность убедиться, что даже у качественной нити поверхность далеко не стерильно чистая, и эти загрязнения станут нагаром в головке и сопле.

Кстати: некоторые пластиковые детали, имеющиеся в принтере, включая подвес для катушки, явно выполнены на FDM-принтере (вероятно, самом же «дизайнере»), что видно по характерной структуре.

При длительной печати внешние стенки принтера заметно нагреваются, и больше всего верхняя. Ожога, конечно, не получишь, но разница с температурой в помещении может достигать 20 °C.

Механизмы перемещения Здесь разница с «принтбоксом» также очень существенная: для всех трех осей использованы не линейные, а цилиндрические направляющие — в общем случае считается, что они обеспечивают меньшую точность печати. Хотя бы потому, что крепятся всего в двух точках, на концах, а линейные могут иметь множество точек крепления, как в PrintBox3D One.

Правда, количественные сравнения в этом плане сделать очень сложно, в том числе и потому, что разница может проявляться не сразу, а после многих сотен часов печати. К тому же немало зависит и от конкретного выбора направляющих (и линейные могут быть сделаны халтурно, а цилиндрические вполне качественно), поэтому далеко идущих выводов на основе одной лишь их формы делать не будем.

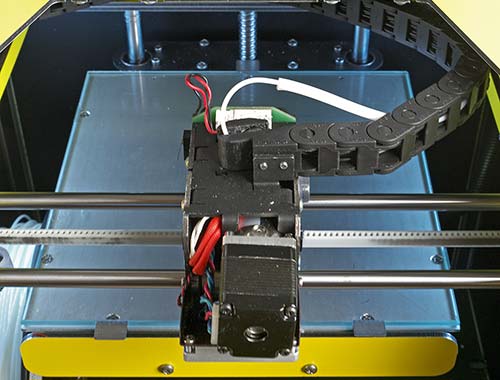

Еще одно отличие — в Picaso Designer головка перемещается по обеим осям горизонтальной плоскости, а в PrintBox3D она двигается только по одной оси, зато платформа передвигается и по вертикали, и по второй горизонтали. Проверенных на практике доводов в пользу одного из этих конструктивных решений у нас нет, поэтому просто отмечаем факт.

Для перемещения платформы и головки используются шаговые двигатели 17HS4402NP1–22D — правда, маркировка видна только на одном из них, отвечающим за перемещение по оси Y, но вполне логично предположить, что и остальные той же модели. Этот двигатель практически такой же, как и у «принтбокса», по крайней мере, основные мощностные характеристики у них одинаковые.

Для перемещения платформы и головки используются шаговые двигатели 17HS4402NP1–22D — правда, маркировка видна только на одном из них, отвечающим за перемещение по оси Y, но вполне логично предположить, что и остальные той же модели. Этот двигатель практически такой же, как и у «принтбокса», по крайней мере, основные мощностные характеристики у них одинаковые.

Привод головки по обеим осям горизонтальной плоскости осуществляется зубчатыми ремнями, а платформа перемещается валом с резьбой. Отсюда вывод: всего двигателей три, хотя увидеть сейчас можно только два из них (для перемещения по X и Y).

Для перемещения по оси Z использована шариковинтовая пара (ШВП) класса точности С7, обеспечивающая ошибку 50 мкм на перемещении в 300 мм;, но дело даже не в величине погрешности: в отличие от более дешевых винтовых подач, использование ШВП позволяет добиться лучшей равномерности толщины слоев, что благотворно сказывается на внешнем виде печатаемых образцов. Упомянутые в спецификации 1,25 мкм — это минимальный шаг перемещения по оси Z, столь малая величина также призвана уменьшить возможные погрешности при печати.

О концевых датчиках также приходится судить по единственному доступному, размещенному на каретке печатающей головки: он механический.

О концевых датчиках также приходится судить по единственному доступному, размещенному на каретке печатающей головки: он механический.

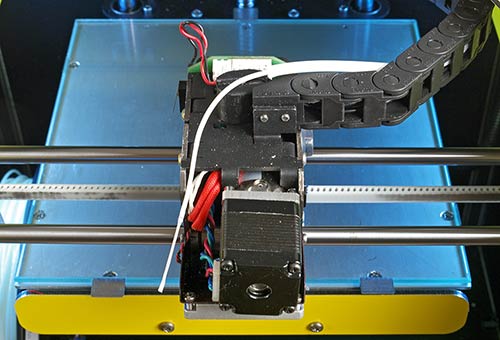

Пучки проводов, подходящие к головке и платформе, защищены от повреждений по-разному. Для кабелей головки используется гибкий кабель-канал в виде цепи пластиковых звеньев, как в «принтбоксе», а для платформы защита попроще — гофрированная трубка.

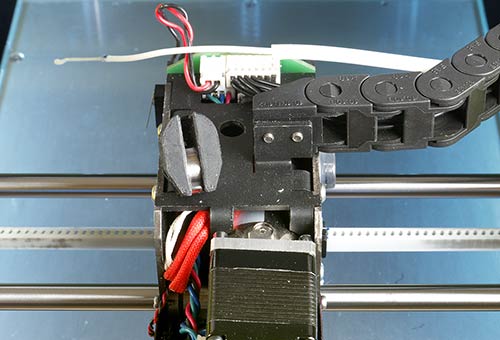

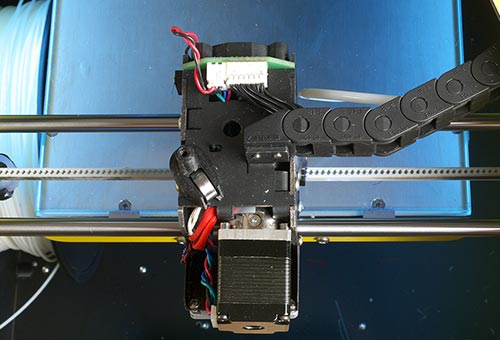

Печатающая головка Про этот важный узел мы сможем рассказать совсем мало: он не предназначен для обслуживания пользователем, а потому сделан «трудносъемным», «сложноразборным» и не имеет никаких регулировок. И в этом главное отличие от PrintBox3D One, где головку можно и разобрать при необходимости, и подрегулировать усилие прижима нити в экструдере. Однако производитель Picaso уверяет, что конструкция головки «дизайнера» никаких регулировок и не требует.

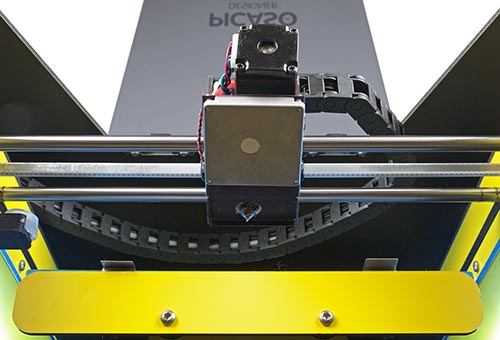

Еще меньше получится показать на фотографиях, и не только потому, что закрытый корпус ограничивает выбор ракурсов: обзор закрывает еще и кронштейн, к которому крепятся детали головки.

Еще меньше получится показать на фотографиях, и не только потому, что закрытый корпус ограничивает выбор ракурсов: обзор закрывает еще и кронштейн, к которому крепятся детали головки.

Единственное, что может предпринять владелец принтера, это сменить сопло. Напомним: в принтере есть 0,3-миллиметровое сопло, в комплекте есть еще одно такое же, и у производителя в обозримом будущем можно будет заказать сопла с отверстием 0,15 мм.

Поэтому рассказать о работе экструдера и устройстве хот-энда мы не сможем, опишем лишь то, что удалось рассмотреть.

Начнем всё же не с самой головки, а с детали, которой не было в «принтбоксе» и «феликсе» — с приспособления для очистки сопла. Это небольшой кронштейн слева вверху, в который вставлен отрезок толстостенной трубки из мягкого термостойкого материала. Головка перед началом печати непременно проезжает над приспособлением, задевая за него отверстием сопла. Штука в целом полезная, но не всегда действует так, как задумано: сопло касается лишь края чистилки, и «сопля» из пластика может так и остаться свисать из сопла либо попасть на близлежащий край стола, а порой головка и вовсе подцепляет часть мусора, оставшегося в чистилке после предыдущих сеансов печати.

Для подачи нити использован шаговый двигатель, этикетки с маркировкой у которого в нашем экземпляре принтера не было. Но его размер в поперечном сечении примерно вдвое меньше, чем у используемых для приводов по осям, соответственно и мощность его существенно меньше, в то время как в «принтбоксе» двигатель экструдера той же модели, что и в приводах, то есть мощнее, чем у «дизайнера». Однако мощность двигателя не всегда является определяющим фактором: есть ведь редукторы.

Для подачи нити использован шаговый двигатель, этикетки с маркировкой у которого в нашем экземпляре принтера не было. Но его размер в поперечном сечении примерно вдвое меньше, чем у используемых для приводов по осям, соответственно и мощность его существенно меньше, в то время как в «принтбоксе» двигатель экструдера той же модели, что и в приводах, то есть мощнее, чем у «дизайнера». Однако мощность двигателя не всегда является определяющим фактором: есть ведь редукторы.

Заправка нити реализована весьма непросто. От середины левого переднего ребра принтера, рядом с которым устанавливается катушка, изнутри до головки проложена трубка (вероятно, фторопластовая), которая поднимается вверх, в гибком кабель-канале проходит вдоль левого верхнего ребра, и затем вместе с кабель-каналом, образующим петлю для обеспечения движения головки, подходит к экструдеру. Нить выходит из трубки горизонтально, и потом с очень небольшим радиусом изгиба вертикально входит в экструдер. Общая длина трубки весьма приличная — целых 80 сантиметров.

На входе в экструдер есть извлекаемая пластиковая воронка специфической формы с металлическим роликом (подшипником на оси), уменьшающим трение нити. Она свободно вставляется сверху в отверстие экструдера, и при извлечении нити ее лучше слегка придерживать, чтобы воронка не выскочила и не свалилась куда-нибудь. Кстати, сама воронка наверняка тоже сделана на FDM-принтере. «Воронкой» мы назвали это приспособление из-за формы внутреннего канала: верхнее отверстие шире нижнего, что обеспечивает удобство заправки кончика нити — не надо попадать в узенькую дырочку.

Про механизм подачи мы можем судить лишь частично: если снять воронку и заглянуть в заправочное отверстие головки, то видны два ролика, имеющие округлые проточки с насечкой. Они и протягивают нить, довольно надежно — за время нашего общения с принтером особых проблем не было, но не слишком нежно: кончик извлеченной из экструдера нити заметно сплющен и с обеих сторон имеет мелкую насечку.

Про механизм подачи мы можем судить лишь частично: если снять воронку и заглянуть в заправочное отверстие головки, то видны два ролика, имеющие округлые проточки с насечкой. Они и протягивают нить, довольно надежно — за время нашего общения с принтером особых проблем не было, но не слишком нежно: кончик извлеченной из экструдера нити заметно сплющен и с обеих сторон имеет мелкую насечку.

Сзади на головке имеется 40-миллиметровый вентилятор, охлаждающий экструдер и потому включенный постоянно (это, кстати, еще один источник постоянного шума). С его заменой проблем не будет: подобные вентиляторы есть в продаже, винты при максимально выдвинутой вперед головке доступны, хотя и без удобства, разъем находится снаружи головки.

Сзади на головке имеется 40-миллиметровый вентилятор, охлаждающий экструдер и потому включенный постоянно (это, кстати, еще один источник постоянного шума). С его заменой проблем не будет: подобные вентиляторы есть в продаже, винты при максимально выдвинутой вперед головке доступны, хотя и без удобства, разъем находится снаружи головки.

Второй вентилятор того же размера, но очень малой толщины закреплен спереди снизу в специальном кожухе, направляющем поток воздуха от него чуть ниже сопла для охлаждения слоев печатаемой модели. Причем часть кронштейна головки, окружающая сопло, не случайно имеет загнутые вниз края — они отражают часть воздушного потока таким образом, чтобы слои обдувались со всех сторон.

Сменить этот вентилятор самостоятельно будет непросто: это более редкая модель, к тому же два из четырех крепежных винтов недоступны без разбора всей головки, да и провода уходят в ее недра. Правда, этот вентилятор включается лишь по соответствующей команде G-кода, а потому есть надежда, что прослужит он долго.

Сменить этот вентилятор самостоятельно будет непросто: это более редкая модель, к тому же два из четырех крепежных винтов недоступны без разбора всей головки, да и провода уходят в ее недра. Правда, этот вентилятор включается лишь по соответствующей команде G-кода, а потому есть надежда, что прослужит он долго.

Заправка пластика Сама по себе процедура заправки не очень затруднительна, хотя из-за длинной трубки, в которую приходится просовывать нить, всё же несколько сложнее, чем в «принтбоксе» или «феликсе».

Чаще всего нить не просто заправляется, а меняется, поэтому начнем с ее извлечения.

Джойстиком выбираем в меню принтера «Сервис — Извлечь пластик — Извлечь ABS (или PLA, в соответствии с заправленной нитью)», начинается прогрев экструдера.

Температура нагрева задается достаточно низкая — 100 °C для ABS и 70 °C для PLA, однако этого вполне достаточно для извлечения, да и ждать долго не приходится. Затем головка выезжает вперед по сложной траектории, включающей посещение чистилки для сопла. При этом двигается и стол — приподнимается до нулевого положения, а потом немного опускается; это нужно, чтобы обеспечить доступ к катушке, хотя платформа опускается чуть ниже, чем было бы удобно — установке катушки немного мешает боковое ребро кронштейна стола.

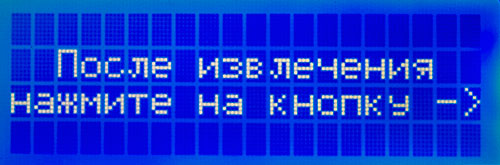

Экструдер включается в режиме реверса, выталкивая нить вверх. Оператору остается только вынуть ее совсем, а потом вытянуть из трубки (тянуть приходится с некоторым усилием: трубка-то длинная, да к тому же в нескольких местах изогнутая) и намотать вытянутую часть на катушку. Последний этап — нажать на джойстик, чтобы выйти из режима извлечения и остановить двигатель экструдера, об этом на ЖК-экране есть напоминание. И, конечно, снимаем катушку.

Заправка также начинается с джойстика и меню: «Сервис — Заправить пластик». При этом выбора типа уже нет, прогрев для любого пластика ведется до 230 °C, поэтому ждать придется дольше, чем при извлечении.

Заправка также начинается с джойстика и меню: «Сервис — Заправить пластик». При этом выбора типа уже нет, прогрев для любого пластика ведется до 230 °C, поэтому ждать придется дольше, чем при извлечении.

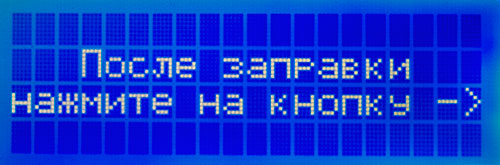

Пока головка нагревается, устанавливаем катушку так, чтобы нить из нее выходила снизу, и протаскиваем нить в трубку, пока кончик не покажется возле входа в экструдер. Когда на экране появится сообщение «После заправки нажмите на кнопку», двигатель экструдера включится на подачу, и можно заправлять нить в головку.

Пока головка нагревается, устанавливаем катушку так, чтобы нить из нее выходила снизу, и протаскиваем нить в трубку, пока кончик не покажется возле входа в экструдер. Когда на экране появится сообщение «После заправки нажмите на кнопку», двигатель экструдера включится на подачу, и можно заправлять нить в головку.

Причем если вставлять нить в извлеченную воронку и потом пытаться вставлять в головку всё вместе, то нить часто ломается — очень уж мал радиус изгиба. Поэтому лучше, чтобы воронка была вставлена в головку, а нить заправлялась в ее отверстие, то есть именно так, как изображено на иллюстрациях в инструкции.

Причем если вставлять нить в извлеченную воронку и потом пытаться вставлять в головку всё вместе, то нить часто ломается — очень уж мал радиус изгиба. Поэтому лучше, чтобы воронка была вставлена в головку, а нить заправлялась в ее отверстие, то есть именно так, как изображено на иллюстрациях в инструкции.

И желательно, чтобы на ролике воронки лежала не трубка, а сама нить; в противном случае трубку можно немного подать внутрь кабель-канала. Это также видно на фото в инструкции, только в тексте данный момент не отмечен.

И желательно, чтобы на ролике воронки лежала не трубка, а сама нить; в противном случае трубку можно немного подать внутрь кабель-канала. Это также видно на фото в инструкции, только в тексте данный момент не отмечен.

Потом дожидаемся, когда из сопла потечет нить из пластика, который мы только что заправили, и нажимаем на рукоятку джойстика. При этом лучше не экономить и дать вытечь побольше, иначе, например, при смене цвета пластика первые слои следующей модели могут получаться пегими, особенно если цвет меняется на контрастный.

Вообще-то в меню «Сервис» есть и пункт «Сменить пластик» (с последующим выбором ABS или PLA), но он является комбинацией перечисленных выше операций.

Систему подачи пластиковой нити мы бы назвали узким местом принтера. У нас нить PLA несколько раз обрывалась, правда, это всегда происходило в начале процесса — очевидно, во время простоя принтера в месте сильного изгиба на входе в экструдер заправленная нить подвергается значительной деформации, что после начала печати приводит к обрыву. Поэтому перед сколь-нибудь длительными перерывами (скажем, на выходные) мы стали извлекать нить — проблема исчезла, а с ABS такого и вовсе не наблюдалось даже более длительного простоя с заправленной нитью.

К тому же не очень понятно, как быть, если нить обломится так, что ее кусок останется внутри трубки; хорошо, если его удастся вытолкнуть, а если нет?! Вероятность этого невелика, но «закон Мерфи» никто не отменял.

Нами использовались качественные расходные материалы, предоставленные производителем, а для нити сомнительного происхождения обрывы могут быть в любой момент: нить протягивается со значительным усилием — надо ведь не только повернуть катушку на оси, но еще и преодолеть трение о стенки длинной трубки (пусть и фторопластовой) с несколькими изгибами. Поэтому малейший дефект в нити вполне способен привести к неприятным последствиям, а если это случится после нескольких часов печати, будет особенно обидно. Конечно, обрыв некачественной нити не исключен при любой конструкции экструдера, но в закрытом корпусе принтера его еще и сложнее заметить вовремя.

Рабочий стол Конструкция платформы тоже существенно отличается от того, что мы видели в PrintBox3D One: если там рабочей поверхностью служила алюминиевая пластина толщиной 4 мм, то в Picaso 3D Designer разработчики использовали стеклянную пластину той же толщины, которая накладывается на подложку из двухмиллиметрового алюминиевого листа и прижимается к нему с четырех сторон плоскими пружинами.

Таким образом, стекло

Таким образом, стекло

Полный текст статьи читайте на iXBT