Как роботы делают гигантские трубы в Челябинске. Россия может, ого-го

Недавно удалось побывать на Челябинском трубопрокатном заводе группы компаний ЧТПЗ (от собственной аббревиатуры головном предприятии). Приятно удивлен.

Оказывается, даже черная металлургия может быть красивой и чистой. И быть такой же технологически продвинутой, как заводы Tesla в США.

Как тебе такое, Илон Маск? Знакомьтесь: «Высота 239» и прочие достопримечательности Челябинска, за которые не стыдно.

Чем занимается ЧТПЗ?

Когда-то давно группа ЧТПЗ была одним единственным заводом под названием «Челябинский трубопрокатный завод».

Как и многие другие на просторах необъятной Родины, оно появилось после эвакуации в 1942 году Мариупольского трубного завода.

После буйных девяностых его приватизировали, но в 2002 ему повезло оказаться в руках молодых и довольно талантливых менеджеров.

Новый владелец и его команда сначала присоединили Первоуральский новотрубный завод (ОАО «ПНТЗ»), сконцентрировав в одних руках значительную долю трудного производства России.

Спустя 10 лет в состав компании вошли «Соединительные отводы трубопроводов» (ЗАО «СОТ»), Магнитогорского завода механомонтажных заготовок (ОАО «МЗМЗ») и MSA.

Так группа компаний получила контроль над полным циклом производства как самих трубопроводов, так и дополнительных «аксессуаров»: отводов, арматуры и прочих узлов.

Но самое интересное ждало предприятие впереди.

Белая металлургия: что это такое?

Чтобы достичь таких результатов, команде ЧТПЗ пришлось преодолеть главные проблемы российской действительности: безалаберность и беспорядок.

Так они создали понятие «Белая металлургия», принципиально изменив саму сущность черной металлургии — своего главного занятия.

Черную металлургию, сталеплавильные производства, прессовать, трубогибочные и механообрабатывающих цеха всегда сопровождает жуткая грязь, копоть, сажа.

Недаром здесь дают вредность и раннюю пенсию — тяжелый физический труд и загрязненных воздух быстро расправляется даже с белыми воротничками, изредка посещающих цеха основного производства.

Белая металлургия призвана превратить этот филиал библейского ада на земле в современное, чистое производство. На первый взгляд это лишь корпоративная философия предприятия, которая на практике дала реальные плоды.

В основу «Белой металлургии» легла японская система кайдзен, которая, в свою очередь, появилась из теоретических рекомендаций и практических достижений советской производственной системы.

Раньше это называлось «Научная организация труда» и оперировали сугубо математическим понятиями, сейчас использует японские неологизмы и массу отвлеченных понятий.

«Высота 239»: производство нового времени

В 2010 году на заводе ЧТПЗ (основном, том самом) был запущен первый в России полностью автоматизированный цех «Высота 239» по производству одношовных сварных труб с наружным и внутренним покрытием, спроектированный по всем принципам системы «бережливого производства».

В Первоуральске тем временем запустили электросталеплавильный цех «Железный Озон 32», созданный по тем же принципам «Белой металлургии». К сожалению, побывать удалось только на «Высоте». О ней сегодня и пойдет основной рассказ.

Ежегодно пара автоматизированных цехов выдает 800 тыс. тонн готовых изделий. Мелочь, а приятно — хватит на «Северный поток». Почти без участия человека.

Проекты были разработаны до того, как в стране появилось «Сколково», получили «распространение» нанотехнологии и Чубайс встал у руля инноватики. Предприятие просто создавало прибыльное производство, способное конкурировать на международном рынке. Собственными силами.

На деле российская продукция нужна по всему миру. Ниш, в которые можно попасть — масса. Но традиционные российские компании делают слишком некачественные по международным меркам вещи.

«Высота 239» с самого начала должна была победить это. Поэтому вместо копоти, грязи и черных проходных металлургических комбинатов он встречает яркой вывеской, которая под стать модному торгово-развлекательному центру.

Внутри ещё удивительнее: чисто, как будто здесь электронику производят. Как же бесконечные высокие температуры, отходы и копоть?

Революция роботов

На входе вместо традиционной, неприятной на ощупь спецухи, тяжелых огнеупорных ботинок, респиратора и очков выдают белые халаты и белые каски. Огнеупорные ботинки на таком производстве не требуются!

Стоп, это точно черная металлургия? Мы на трубопрокатный завод попали или здесь смартфоны собирают?

Блестящие полы, стены без пыли, чистота на каждом шагу и паркетный пол — первое, что бросается в глаза в/на «Высоте». А дальше начинается праздник для каждого гика.

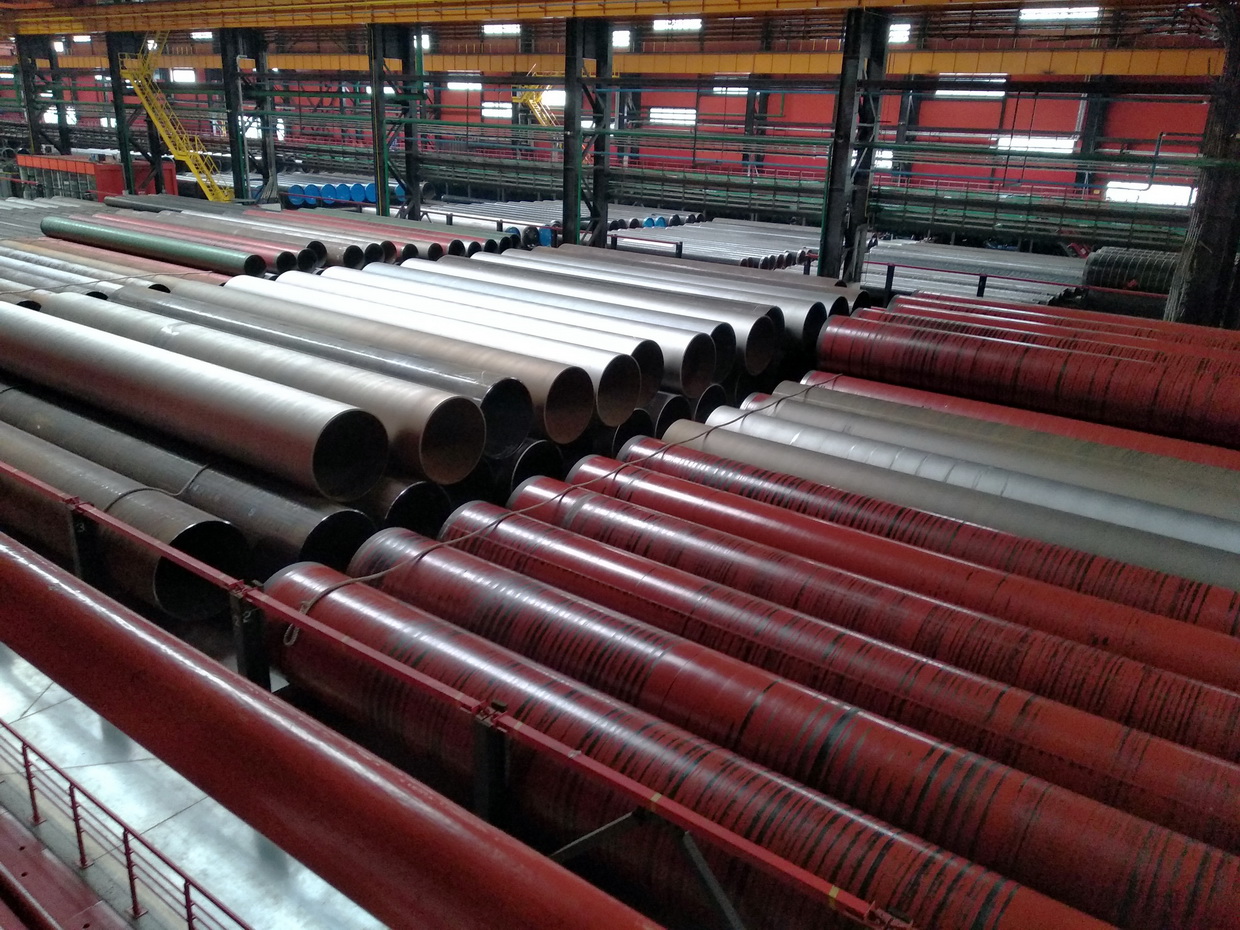

Мощности «Высоты 239» включают участки шаговой формовки, сварки, отделки внутреннего и наружного антикоррозионных покрытий. Начинается все со склада стальных листов — заготовок для будущих труб. Это единственное место, где довольно много людей.

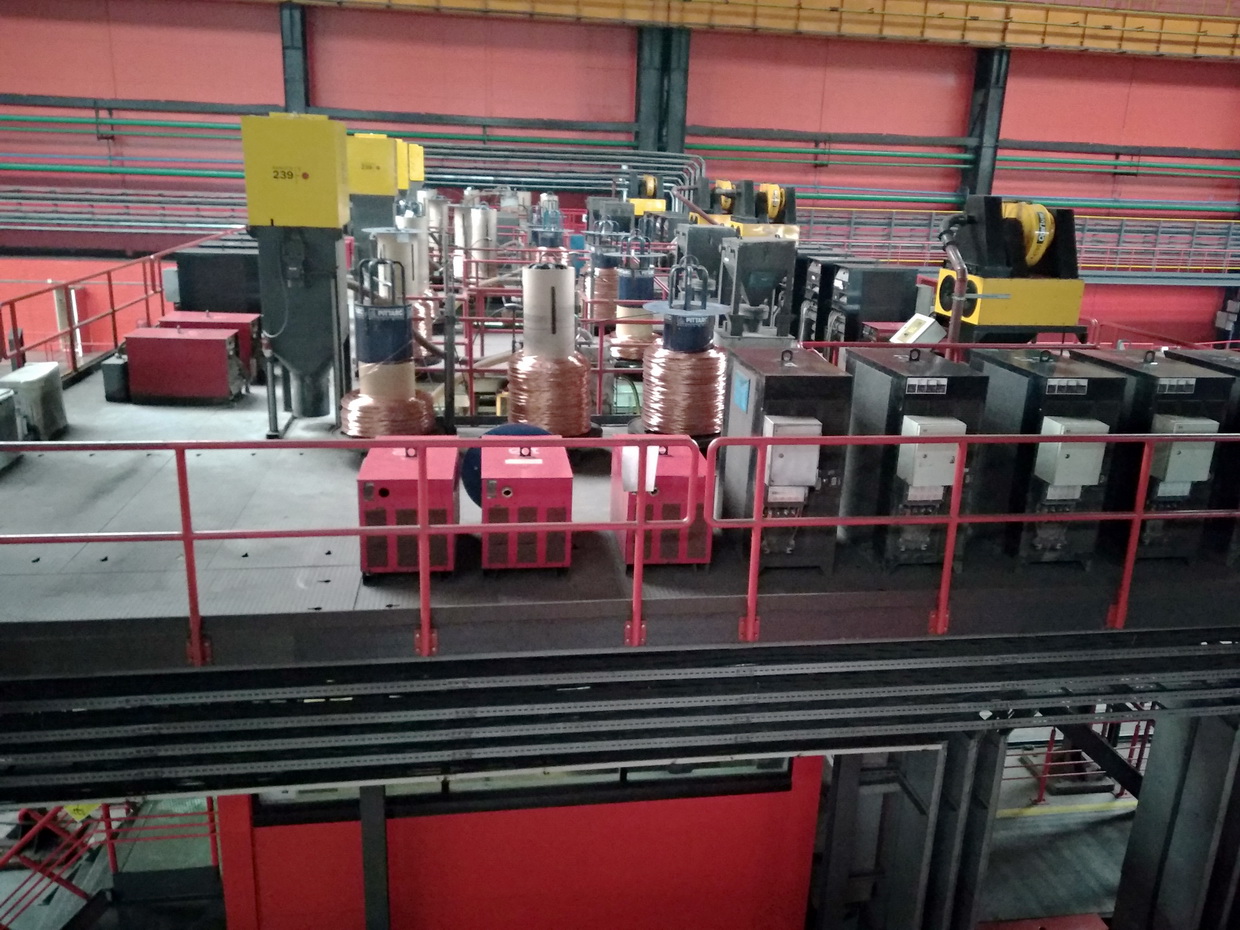

На производстве работают роботизированные мостовые краны с магнитными присосками и вакуумными траверсами. Дальше в работу вступают роботы-манипуляторы, которые приваривают так называемые «технологические уши» к заготовке.

Кажущаяся незначительной операция на деле важнейшая: эти уши необходимы в дальнейшем для крепления траверс при транспортировке труб во время обработки.

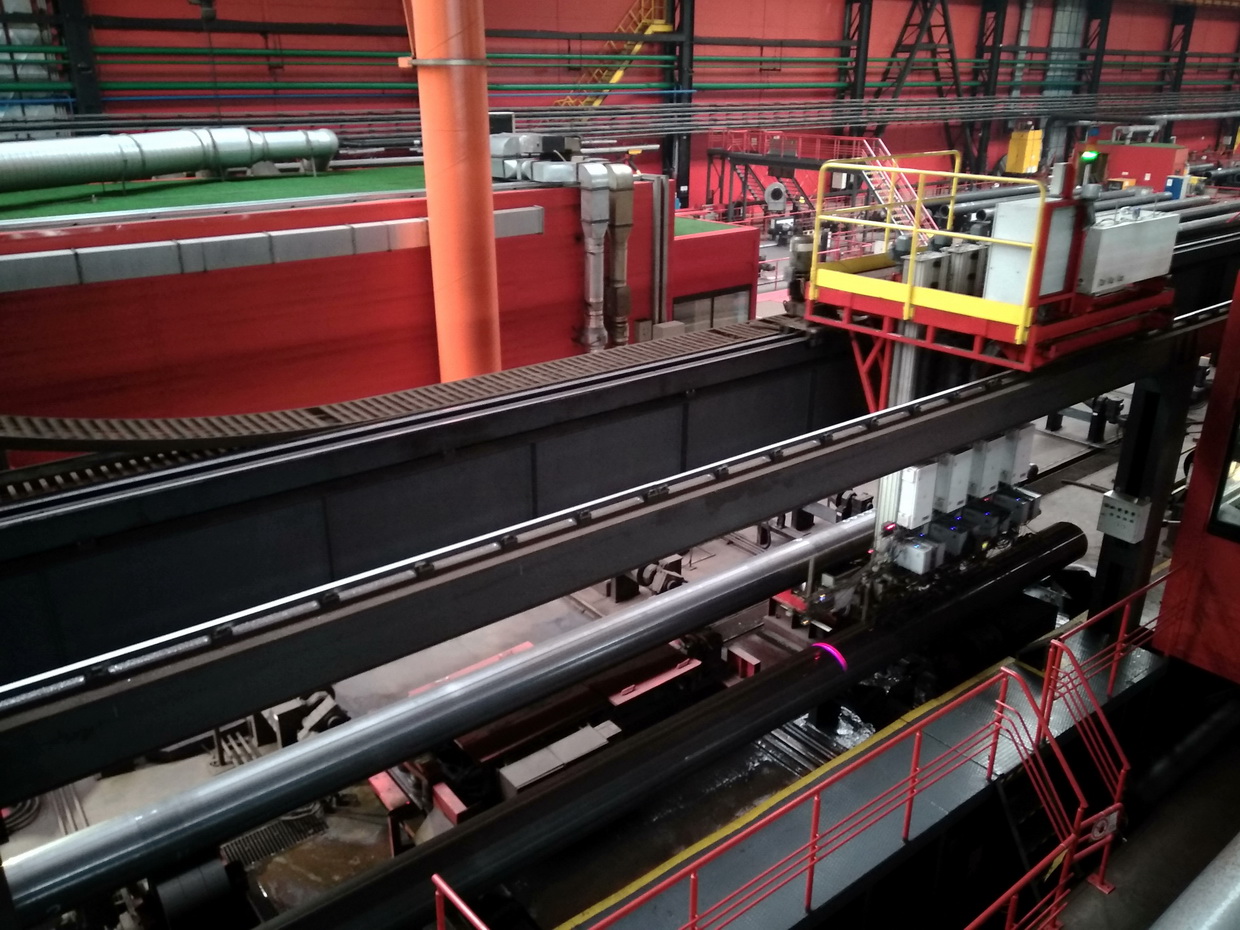

После резки и маркировки листы отправляются в огромные автоматизированные прессы, которые гнут стальной лист толщиной 2 см в трубу примерно за одну минуту. И здесь никакой грязи.

На следующем этапе трубу роботы-манипуляторы сваривают в цельный цилиндр и отправляют на шлифовку. И она проходит под контролем, но без прямого участия человека.

Наконец, последний участок необходим для нанесения защитных покрытий, позволяющих эксплуатировать металлические изделия в любых климатических зонах.

А как же люди?

Для того, чтобы производство работало как часы, роботы не сбивались и технологический процесс не прерывался, на ЧТПЗ работает куда больше людей, чем предполагал себе Илон Маск при постройке пресловутых заводов-роботов Tesla.

Впрочем, ему пришлось изменить свое мнение и набрать людей — специалисты ЧТПЗ сразу сделали все правильно.

Однако, вопреки сложившимся на российских предприятиях традициям, инженеры не бегают по цехам сломя голову, засовываясь по пояс в каждый станок. Рабочих массово тоже можно встретить разве что в начале и в конце технологического цикла.

Основная масса персонала сконцентрированы в специальных офисах в лучших традициях гигантов Силиконовой долины и работают удаленно, как и полагается в XXI веке, из-за стекла.

Диспетчерский пульт, откуда ведется управление линией, и вовсе похож на аттракцион или кабинет генерального директора корпорации по разработке робокопов из фантастических фильмов.

Для отдыха, морального и физического, цех украшает сад камней. Настоящий — правда сакуры здесь искусственные, но песок и камень настоящие. И отдых тоже настоящий, поскольку сюда можно придти, чтобы подумать. А не только в обеденное время, как принято в более традиционных и менее успешных компаниях.

Размер зарплат не разглашают. Делают проще — зовут к себе на работу по специальности и обещают, что уходить не захочется. Судя по отзывам, так оно и есть: текучка на ЧТПЗ очень небольшая.

При этом кадровый голод из-за освоения новых горизонтов невероятный: одновременно столько постоянно обновляемых вакансий для России просто нонсенс.

Индустрия 4.0 в действии

Диспетчерский пульт позволяет не только визуально контролировать производство, но и изменять необходимые параметры, а так же приостанавливать отдельные машины, участки или работу всего цеха при необходимости.

Кроме сугубо визуального контроля для этого предприятие оснащено кучей самых разнообразных датчиков, которые контролируют абсолютно все: от состояния дверей до климатических условий, от наличия на участках и в технологических отделениях людей до собственно состояния изготавливаемых изделий.

Работа комплекса полностью автоматизирована, поэтому основная задача людей — поддерживать его работоспособность и вмешиваться при выходе параметров процесса для коррекции.

В отличие от множества аналогичных предприятий, ЧТПЗ превратилось в конвейер: заготовки максимально унифицируются, проходят дополнительную обработку для исключения мелких недостатков, которые раньше могли определить только люди.

Все это требует не только качество сырья, но и высокую культуру производства. Если в традиционной металлургии все делается тяп-ляп с допусками в пару (если не десятков) сантиметров, то «Белая металлургия» создана для работы с микронными допусками.

Помните «технологические уши»? Эти участки позволяют позиционировать заготовку, поэтому привариваются так же точно, как элементы космических кораблей. Кроме того, что это все позволяет автоматизировать работу, снижается отход и увеличивается прибыль.

Роботам остается выполнять точно заданные операции, а людям — контролировать роботов, параметры на дисплеях и готовую продукцию. И все благодаря чистоте и точности.

Этой Россией можно гордиться

Фактически, Челябинский трубопрокатный завод — единственное в России предприятие, полностью освоившее канбан и самостоятельно спроектировавшее роботизированную линию с минимальным участием человека.

Любопытно, что увлеченность правильной расстановкой оборудования, оптимизация логистики и автоматизация рутины привели к неожиданному результату: ЧТПЗ в ТОП-25 самых красивых промышленных объектов в мире, заняв девятую позицию.

Рядом с заводом Volkswagen в Дрездене, предприятием по выпуску газового оборудования Aerzen и внесенной в список Всемирного наследия ЮНЕСКО бывшая табачная фабрика Van Nelle из Роттердама.

Все это позволило ЧТПЗ поучаствовать в каждом крупном проекте на территории России. Сегодня из челябинских труб проложено свыше 70% действующих отечественных трубопроводов на земле, в воде и даже по вечной мерзлоте.

Будете в Челябинске — обязательно запишитесь на экскурсию. Это настоящее технологическое чудо, «Высота» в прямом и переносном смысле. Пока недостижимая для многих. Но за такими производствами будущее.

И да, здесь приятно работать.

P.S. Немного Челябинска с высоты птичьего полета